一种基于熵权法-理想点法-响应曲面法与表面完整性的加工参数域优选方法

文献发布时间:2023-06-19 10:24:22

技术领域

本发明提出了一种基于熵权法-理想点法-响应曲面法与表面完整性的加工参数域优选方法,属于高效精密加工技术领域。

背景技术

钛合金、镍基高温合金、超高强度钢等难加工材料在加工过程中,加工参数影响工件的表面粗糙度、残余应力等表面完整性指标,表面完整性的各指标与工件疲劳性能关系密切。为改善工件表面质量,提高工件疲劳性能,延长工件服役寿命,因此要对加工过程中的表面完整性各指标进行多目标优化,优选出能够使表面完整性达到综合最佳的加工参数组合,旨在获得工件的最佳表面完整性,提高工件疲劳寿命。

表面完整性主要包括表面粗糙度、残余应力的指标,选择加工过程中对工件的表面粗糙度、残余应力影响较大的加工参数开展表面完整性试验,分析表面粗糙度、残余应力对表面完整性的影响程度,使用优化方法对表面完整性进行多目标优化,从而获得一组加工参数组合使表面完整性达到最佳。然而,使用不同方法对表面完整性进行多目标优化,得到的最优加工参数组合不同,即表明最优加工参数组合不止一组,而是存在一个最优加工参数域。基于此,需要一种综合方法能结合表面完整性多目标优化,进而优选出表面完整性的最优加工参数域,从而实现工件表面质量改善,工件疲劳寿命提高。

发明内容

为提高加工后工件的表面质量,改善工件的使用性能,延长工件的疲劳寿命,本发明提出一种基于熵权法-理想点法-响应曲面法与表面完整性的加工参数域优选方法,运用熵权法计算各指标对表面完整性的影响权重,将熵权法与理想点法进行结合实现表面完整性多个指标(表面粗糙度、残余应力)向接近度单个指标转化,运用响应曲面法、指数函数经验模型法构建接近度与加工参数之间的预测模型,对比分析两种预测模型,优选出拟合精度最高的预测模型,基于优选出的预测模型对加工参数进行灵敏度分析,确定出加工参数的稳定域与非稳定域,优选出最佳表面完整性的加工参数域,该发明优选出的加工参数域能够改善工件的表面质量,实现工件的表面完整性最佳。

技术方案

一种基于熵权法-理想点法-响应曲面法与表面完整性的加工参数域优选方法,选择相关加工参数开展表面完整性试验,对试验结果进行数据规范化处理,运用熵权法计算各指标对表面完整性的影响权重,结合熵权法和理想点法将表面完整性的多个指标转化为接近度单个指标,运用响应曲面法、指数函数经验模型法建立接近度与加工参数之间的预测模型,运用方差分析法对构建的预测模型进行显著性检验,对比分析响应曲面预测模型、指数函数预测模型,优选出拟合精度最高的预测模型,基于优选出的预测模型对加工参数进行灵敏度分析,确定出加工参数的稳定域与非稳定域,优选出最佳表面完整性的加工参数域。

具体步骤:

步骤一:选择相关加工参数开展表面完整性试验;

步骤二:运用熵权法计算表面完整性各指标的权重;

步骤三:运用理想点法将表面完整性包含的多个指标转化为单指标;

步骤四:利用响应曲面法构建接近度与加工参数之间的预测模型;

步骤五:响应曲面预测模型显著性检验;

步骤六:利用指数函数模型法建立接近度与加工参数之间的预测模型;

步骤七:指数函数预测模型显著性检验;

步骤八:确定最优预测模型;

步骤九:表面完整性加工参数灵敏度分析;

步骤十:表面完整性加工参数域优选。

所述步骤具体如下:

步骤一:选择相关加工参数开展表面完整性试验

表面完整性主要包括表面粗糙度、残余应力等指标,选择对表面完整性各指标影响较大的加工参数,开展表面完整性试验。

步骤二:运用熵权法计算表面完整性各指标的权重

步骤二具体包括以下子步骤:

1)表面完整性各指标试验结果规范化处理

选择相关加工参数开展表面完整性试验,分析表面完整性各指标属于成本型或效益型,基于表面完整性试验结果,运用成本型或效益型相应计算公式对表面完整性各指标的试验结果进行数据规范化处理。若表面完整性各指标为成本型指标,利用公式(1)进行数据规范化处理;若表面完整性各指标为效益型指标,运用公式(2)进行数据规范化处理。

式中,r

2)表面完整性的数据规范化矩阵建立

基于表面完整性各指标数据规范化处理结果,将各指标数据规范化处理结果以矩阵形式表示,从而建立表面完整性的数据规范化矩阵V。

3)表面完整性各指标熵值计算

基于表面完整性的数据规范化矩阵V,利用公式(3)计算表面完整性各指标的熵值。

式中,k为熵值系数,k=1/lnm,m为表面完整性试验次数;v

4)表面完整性各指标熵权值计算

基于公式(3)得到的表面完整性各指标的熵值,利用公式(4)计算表面完整性各指标的熵权值。

式中,w

步骤三:运用理想点法将表面完整性包含的多个指标转化为单指标

基于表面完整性各指标的熵权值、数据规范化矩阵V,将各指标的熵权值与数据规范化矩阵V中对应指标的数据相乘,建立表面完整性的加权规范化矩阵V*。

基于加权规范化矩阵V*,确定出表面完整性各指标的正理想点Z

式中,

基于表面完整性各指标与正、负理想点之间的欧式距离,运用公式(7)计算表面完整试验各试验次序的接近度,从而将表面完整性的多个指标转化为接近度单个指标。

式中,C

步骤四:利用响应曲面法构建接近度与加工参数之间的预测模型

为实现表面完整性的加工参数优化,运用响应曲面法中的二阶数学回归模型建立接近度与表面完整性加工参数之间的关系,以此解决表面完整性多指标加工参数优化问题。响应曲面法二阶数学回归模型如公式(8)所示。

式中,y(x)为响应值;x

步骤五:响应曲面预测模型显著性检验

运用方差分析法对建立的接近度与加工参数之间的响应曲面预测模型进行显著性检验,进一步表明构建的预测模型具有准确性和可靠性。运用公式(10)计算回归模型平方和;运用公式(11)计算残差平方和;运用公式(12)计算回归模型均方差;运用公式(13)计算残差均方差;运用公式(14)计算F值;运用公式(15)计算复相关系数R,复相关系数越接近1表明构建的预测模型拟合效果好。

式中,S

步骤六:利用指数函数模型法建立接近度与加工参数之间的预测模型

指数函数模型法也是建立预测模型一种有效方法,指数函数经验模型如公式(16)所示。

式中,y为预测值;a系数;b、c、d、k为加工参数的指数;x

步骤七:指数函数预测模型显著性检验

为验证构建的指数函数预测模型准确可行,运用方差分析法对建立的接近度与加工参数之间的指数函数预测模型进行显著性检验。显著性检验计算过程如步骤五。

步骤八:确定最优预测模型

对比分析响应曲面预测模型、指数函数预测模型的显著性检验结果及复相关系数,以预测模型误差最小为依据,确定出接近度与加工参数之间的最优预测模型。

步骤九:表面完整性加工参数灵敏度分析

步骤九具体包括以下子步骤:

1)灵敏度模型计算

加工参数的灵敏度可以表示加工参数在具体参数范围内接近度变化的快慢程度,接近度与表面完整性的各指标存在密切关系,因此运用加工参数灵敏度能够得到最佳表面完整性的加工参数域。

基于优选出的最优预测模型,可以得到接近度与加工参数之间的灵敏度模型如公式(18)所示。

式中,

由于表面完整性试验中设置的各指标的加工参数水平为不连续的点,不连续的点影响计算的精度,因此取加工参数的平均值计算表面完整性的加工参数灵敏度。

由公式(18)结合优选出的接近度与加工参数之间的最优预测模型,得到加工参数的灵敏度模型。

由加工参数的平均值,可以获得加工参数灵敏度模型的简化模型。

2)加工参数灵敏度曲线分析

由加工参数灵敏度模型的简化模型进一步获得加工参数的灵敏度曲线,可以得到加工参数范围内灵敏度的变化情况,从而可以得到表面完整性各指标的变化情况。

3)加工参数稳定域与非稳定域确定

在加工参数范围内,接近度变化较大的区间为接近度变化对加工参数变化敏感的加工参数范围,为非稳定域;在加工参数范围内,接近度变化不明显或变化较小的区间为接近度变化对加工参数变化不敏感的加工参数范围,为稳定域。

步骤十:表面完整性加工参数域优选

计算接近度在加工参数范围内同一水平下的平均值,获得加工参数在稳定域、非稳定域内接近度的变化情况。通过分析加工参数在稳定域、非稳定域内加工参数对灵敏度的影响、加工参数对接近度的影响,从而确定出最佳表面完整性的加工参数域。

有益效果本发明一种基于熵权法-理想点法-响应曲面法与表面完整性的加工参数域优选方法,具有以下优点:

1.熵权法是一种客观赋权计算方法,运用熵权法计算各指标对表面完整性的影响权重,能够客观准确的反映各指标对表面完整性的影响程度。

2.对响应曲面预测模型、指数函数预测模型两种模型进行优选,优选出的预测模型更能精确的反映接近度与加工参数之间的变化关系。

3.基于确定的加工参数稳定域与非稳定域,优选出的加工参数域能够改善工件表面质量,实现工件表面完整性最佳。

附图说明

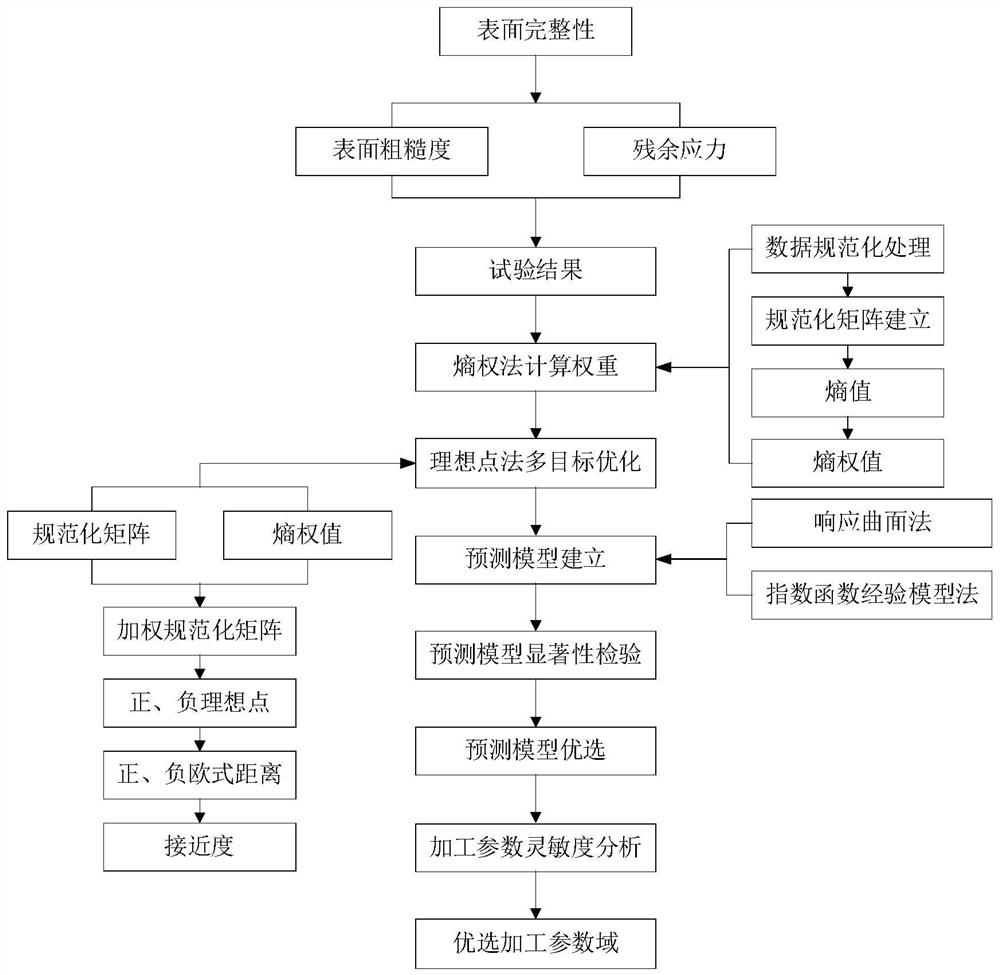

图1本发明一种基于熵权法-理想点法-响应曲面法与表面完整性的加工参数域优选方法流程图;

图2响应曲面预测模型的预测值与计算值对比结果示意图;

图3指数函数预测模型的预测值与计算值对比结果示意图;

图4主轴转速对灵敏度的影响示意图;

图5压缩量对灵敏度的影响示意图;

图6进给速度对灵敏度示的影响意图;

图7粒度对灵敏度的影响示意图;

图8主轴转速对接近度的影响示意图;

图9压缩量对接近度的影响示意图;

图10进给速度对接近度的影响示意图;

图11粒度对接近度的影响示意图。

具体实施方式

下面将结合附图、本发明实施流程图和实施例对本发明做进一步的详细说明。

实施例1

根据图1的流程图,本发明方法包括以下步骤:

(1)选择相关加工参数开展表面完整性试验;

(2)运用熵权法计算表面完整性各指标的权重;

(3)运用理想点法将表面完整性包含的多个指标转化为单指标;

(4)利用响应曲面法构建接近度与加工参数之间的响应曲面预测模型;

(5)响应曲面预测模型显著性检验;

(6)利用指数函数模型法建立接近度与加工参数之间的指数函数预测模型;

(7)指数函数预测模型显著性检验;

(8)确定最优预测模型;

(9)表面完整性加工参数灵敏度分析;

(10)表面完整性加工参数域优选。

为验证该方法的可行性,步骤(1)中选择相关加工参数开展表面完整性试验,实施例中的试验结果选自《计算机集成制造系统》杂志中题目为“叶片抛光表面粗糙度与残余应力的优化分析”。文章考虑了影响加工表面完整性的表面粗糙度、表层残余应力两个指标,具体加工参数及试验结果如表1所示,表1中残余应力指表层残余压应力。

表1加工参数与试验结果

具体而言,各步骤如下:

步骤一:选择相关加工参数开展表面完整性试验

实施例中选择主轴转速、压缩量、进给速度、粒度等加工参数,开展关于表面粗糙度、残余应力的表面完整性试验。

步骤二:运用熵权法计算表面完整性各指标的权重

步骤二具体包括以下子步骤:

1)表面完整性各指标试验结果规范化处理

工件加工后期望表面粗糙度小,表层残余压应力大。表面粗糙度、残余应力两者量纲不同、工件加工后期望结果不同,量纲不同、期望结果不同严重影响数据处理结果,因此需要对表面粗糙度、残余应力试验结果进行数据规范化处理。表面粗糙度小属于成本型指标,运用公式(1)进行数据规范化处理;表层残余压应力大属于效益型指标,运用公式(2)进行数据规范化处理。

式中,r

表面粗糙度、表层残余应力试验数据规范化处理后的结果如表2所示。

表2试验数据规范化处理结果

2)表面完整性数据规范化矩阵建立

基于表2试验数据规范化处理结果,将表2中表面粗糙度、表层残余应力数据规范化处理后的结果以矩阵形式表示,得到表面完整性的数据规范化矩阵V。

3)表面完整性各指标熵值计算

基于数据规范化矩阵V,利用公式(3)计算表面粗糙度、表层残余应力的熵值,熵值计算结果如表3所示。

式中,k为熵值系数,k=1/lnm,m为表面完整性试验次数;v

4)表面完整性各指标熵权值计算

基于公式(3)得到的表面粗糙度、表层残余应力的熵值,利用公式(4)计算表面粗糙度、表层残余应力的熵权值,计算结果如表3所示。

式中,w

表3熵值、熵权值

步骤三:运用理想点法将表面完整性包含的多个指标转化为单指标

基于表3表面粗糙度、表层残余应力的熵权值,数据规范化矩阵V,将表面粗糙度、表层残余应力的熵权值与数据规范化矩阵V中对应指标的数据相乘,得到表面粗糙度、表层残余应力的加权规范化矩阵V*。

由加权规范化矩阵V*,确定出表面粗糙度、表层残余应力的正、负理想点:

正理想点Z

负理想点Z-:(0,0)

由加权规范化矩阵及表面粗糙度、表层残余应力的正、负理想点,运用公式(5)计算加权规范化矩阵中各项数据与正理想点之间的正欧式距离

式中,

表4正、负欧式距离与接近度

基于表4表面粗糙度、表层残余应力的正、负欧式距离,运用公式(7)计算表面完整性各试验次序的接近度,将表面粗糙度、表层残余应力多个表面完整性指标转化为接近度单个指标,接近度计算结果如表4所示。

式中,C

步骤四:利用响应曲面法构建接近度与加工参数之间的预测模型

为实现表面完整性的加工参数优化,运用响应曲面法中的二阶数学回归模型建立接近度与表面完整性的加工参数之间的关系,以此解决表面完整性多指标加工参数优化问题。响应曲面法二阶数学回归模型如公式(8)所示。

式中,y(x)为响应值;x

由接近度、表面完整性的加工参数(主轴转速、压缩量、进给速度、粒度),基于公式(8)构建接近度与加工参数之间的响应曲面预测模型如式(9)所示。

式中,y为接近度;x

由式(9)得到接近度的预测值,接近度计算值与预测值对比结果如图2所示。

步骤五:响应曲面预测模型显著性检验

运用方差分析法对建立的接近度与加工参数之间的响应曲面预测模型进行显著性检验,进一步表明构建的预测模型具有准确性和可靠性,显著性检验结果如表5所示。运用公式(10)计算回归模型平方和;运用公式(11)计算残差平方和;运用公式(12)计算回归模型均方差;运用公式(13)计算残差均方差;运用公式(14)计算F值;运用公式(15)计算复相关系数R,复相关系数越接近1表明构建的预测模型拟合效果好。

式中,S

表5响应曲面预测模型显著性检验结果

由表5可知,F值大于F

步骤六:利用指数函数模型法建立接近度与加工参数之间的预测模型

指数函数模型法也是建立预测模型的一种有效方法,指数函数经验模型如公式(16)所示。

式中,y为预测值;a系数;b、c、d、k为加工参数的指数;x

由接近度、表面完整性的加工参数(主轴转速、压缩量、进给速度、粒度),基于公式(16)构建接近度与加工参数之间的指数函数预测模型如式(17)所示。

由式(17)得到接近度的预测值,接近度计算值与预测值对比结果如图3所示。

步骤七:指数函数预测模型显著性检验

运用方差分析法对建立的接近度与加工参数之间的指数函数预测模型进行显著性检验,表明构建的指数函数预测模型准确可行,指数函数预测模型显著性检验结果如表6所示。

表6指数函数预测模型显著性检验结果

由表6可知,F值远大于F

步骤八:确定最优预测模型

通过对响应曲面预测模型、指数函数预测模型进行显著性检验,得到两种预测模型均显著。复相关系数表示预测模型拟合的精确程度,复相关系数越接近于1,表示该预测模型拟合精度越高,通过对比分析响应曲面预测模型、指数函数预测模型的复相关系数,得到响应曲面预测模型的复相关系数大于指数函数预测模型,表明响应曲面预测模型的拟合精度高于指数函数预测模型,即接近度与加工参数之间的最优预测模型为响应曲面预测模型。

步骤九:表面完整性加工参数灵敏度分析

步骤九具体包括以下子步骤:

1)灵敏度模型计算

加工参数的灵敏度可以表示加工参数在具体参数范围内接近度变化的快慢程度,接近度与表面粗糙度、表层残余应力存在密切关系,因此运用加工参数灵敏度能够得到最佳表面完整性的加工参数域。

基于优选出的最优预测模型,得到接近度与加工参数之间的灵敏度模型如公式(18)所示。

式中,

由于表面完整性试验中设置的表面粗糙度、表层残余应力的加工参数为不连读的点,不连读的点影响计算的精度,因此取加工参数的平均值计算表面完整性的加工参数灵敏度。

由公式(18)结合接近度与加工参数之间的响应曲面预测模型(9),得到加工参数的灵敏度模型如公式(19)所示。

由表1可知,主轴转速的平均值为6000r/min;压缩量的平均值为1mm;进给速度的平均值为200mm/min;粒度的平均值为280#,则各加工参数的灵敏度模型可以简化为如公式(20)所示。

2)加工参数灵敏度曲线分析

由公式(20)得到主轴转速的灵敏度曲线如图4所示,压缩量的灵敏度曲线如图5所示,进给速度的灵敏度曲线如图6所示,粒度的灵敏度曲线如图7所示。

由图4-7可知,主轴转速在[4000r·min

3)加工参数稳定域与非稳定域确定

在加工参数范围内,接近度变化较大的区间为接近度变化对加工参数变化敏感的加工参数范围,为非稳定域;在加工参数范围内,接近度变化不明显或变化较小的区间为接近度变化对加工参数变化不敏感的加工参数范围,为稳定域。若加工参数在各区间内灵敏度变化相同,则加工参数与灵敏度呈正相关,加工参数小对灵敏度影响小,该区间为稳定域。加工参数大对灵敏度影响大,该区间为非稳定域;加工参数与灵敏度呈负相关,加工参数大对灵敏度影响小,该区间稳定域。加工参数小对灵敏度影响大,该区间为非稳定域。由图4-7得到主轴转速、压缩量、进给速度、粒度的稳定域与非稳定域如表7所示。

表7加工参数的稳定域与非稳定域

步骤十:表面完整性的加工参数域优选

计算主轴转速、压缩量、进给速度、粒度等加工参数在相同水平下的接近度平均值,得到主轴转速在稳定域与非稳定域内接近度的波动情况如图8所示,压缩量在稳定域与非稳定域内接近度的波动情况如图9所示,进给速度在稳定域与非稳定域内接近度的波动情况如图10所示,粒度在稳定域与非稳定域内接近度的波动情况如图11所示。

由图8-11可知,主轴转速在稳定域内接近度在0.458~0.610范围内波动,非稳定域内接近度在0.334~0.458范围内波动;压缩量在稳定域内接近度在0.457~0.609范围内波动,非稳定域内接近度在0.336~0.457范围内波动;进给速度在稳定域内接近度在0.474~0.494范围内波动,非稳定域内接近度在0.438~0.474范围内波动;粒度在稳定域内接近度在0.491~0.552范围内波动,非稳定域内接近度在0.366~0.491范围内波动。

通过分析加工参数对灵敏度的影响、加工参数对接近度的影响,得到优选出的加工参数域如表8所示,优选出的加工参数域能够改善工件表面质量,提高工件疲劳寿命。主轴转速、压缩量等加工参数在非稳定域内的接近度波动范围小于稳定域,因此主轴转速、压缩量的加工参数域选择非稳定域。

表8优选出的加工参数域

对比例1

实施例中选择《计算机集成制造系统》杂志中题目为“叶片抛光表面粗糙度与残余应力的优化分析”一文,文中采用等权模型优化方法得最佳工艺参数为:主轴转速为8000r/min,压缩量为1.3mm,进给速度为300mm/min,粒度320#;采用灰色关联模型优化方法得最佳工艺参数为:主轴转速为5939r/min,压缩量为1.2mm,进给速度为229mm/min,粒度为400#。

很明显,等权模型优化方法、灰色关联模型优化方法优选出的一组加工参数组合均适合该发明优选出的加工参数域,其中主轴转速为5939r/min接近6000r/min。运用不同模型优选出的最优加工参数组合不同,进一步揭示了最优加工参数组合应该不止一组,而是存在一个最优加工参数域。

- 一种基于熵权法-理想点法-响应曲面法与表面完整性的加工参数域优选方法

- 一种基于模糊熵权综合评判法-响应曲面法的表面完整性加工参数优化方法