口罩挂耳线拉力检测系统及检测方法

文献发布时间:2023-06-19 10:24:22

技术领域

本发明涉及设计口罩生产检测设备领域,特别涉及一种口罩挂耳线拉力检测系统及检测方法。

背景技术

在口罩生产过程中,需要对口罩挂耳线的焊点强度进行检测。现有的口罩挂耳线焊点强度检测是通过拉力检测来实现,通常是依靠人工抽检,通过人工固定口罩一端,在挂耳线一端悬挂砝码进行检测。人工抽检过程需要大量劳力,而且检测速度慢,检测质量波动大,也无法达成全检。

发明内容

本发明的第一个目的是提供一种口罩拉耳线拉力自动检测系统,该系统可接入口罩生产流水线,接受来自流水线整理机构的口罩产品,在设定的检测段对所有通过的口罩产品进行拉力检测。该系统不需要人工介入,自动化程度高,可实现口罩产品全检的目的。

实现本发明第二个目的的技术方案是:本发明中口罩挂耳线拉力检测系统,包括机架;所述机架上设有通过控制器控制的输送机构、同步夹持机构、拉力检测机构和分拣机构;所述输送机构包括可在第一驱动装置驱动下向前输送挂装其上的口罩的挂装体;所述挂装体上设有用于挂装口罩的挂耳线的卡槽;所述同步夹持机构包括设置在挂装体下方且用于夹持口罩的罩体的夹持部;所述夹持部在第二驱动装置驱动下使得夹持的罩体与挂装体上的挂耳线同步运动;所述拉力检测机构包括用于施加设定拉力的拉力装置;拉力装置的拉力工作端与同步夹持机构连接且用于拉动同步夹持机构;输送机构的出料端设有用于根据检测结果进行分拣的分拣机构。

作为优选设计,挂装体为传送丝杆;所述传送丝杆通过开口支座转动设置在机架上且在第一驱动装置的驱动下进行转动;传送丝杆的一端为输送机构的进料端,另一端为输送机构的出料端;传送丝杆的螺纹槽即为卡槽;所述传送丝杆上沿其轴向设有至少两个转动连接部;每个转动连接部均对应一个开口支座;所述开口支座固定连接在机架上;所述开口支座上设有开口孔;所述转动连接部转动设置在开口孔内;至少转动连接部的螺纹直径小于不是转动连接部的螺纹直径,开口孔的直径小于不是转动连接部的螺纹直径;各开口支座中至少两个对传送丝杆形成轴向限位;开口孔的开口位于正下方,且供挂耳线通过。

作为优化设计,传送丝杆呈两端直径大,中间直径小的哑铃状;传送丝杆中间直径小的部分的两端为转动连接部;所述机架上设有两个开口支座;两个开口支座分别与对应的转动连接部转动连接;所述开口支座固定连接在机架上;所述开口支座上设有开口孔;所述传送丝杆转动设置在开口孔内;开口孔的直径小于传送丝杆两端的直径;开口孔的开口位于正下方,且供挂耳线通过。

传送丝杆作为输送机构的进料端的一端设有用于引导挂耳线进入螺纹槽的导向装置;所述导向装置包括导向滑道、套管和防倾覆重力铊;所述套管转动设置在传送丝杆作为输送机构的进料端的一端;所述导向滑道和防倾覆重力铊相对设置在套管的侧壁上;所述防倾覆重力铊重于导向滑道;所述导向滑道用于引导挂耳线沿其进入螺纹槽。

同时还具有用于检测罩体外观的视觉检测机构;所述视觉检测机构包括两个相对设置且固定安装在机架上的工业相机;两个工业相机设置在输送机构的出料端与同步夹持机构之间;所述工业相机用于拍摄经过口罩的罩体。

上述分拣机构包括第一滑道和第二滑道;所述第一滑道设置在机架上,第一滑道的进料端与输送机构的出料端对应;所述第二滑道固定连接在同步夹持机构上且与同步夹持机构的出料端对应。

作为优化设计,上述第一滑道通过回转驱动装置设置在机架上,第一滑道在回转驱动装置驱动下其出料端发生位移,第一滑道的进料端始终与输送机构的出料端对应。

上述第一驱动装置包括第一驱动电机;所述第一驱动电机固定在机架上;所述机架上转动设有驱动摩擦轮;所述第一驱动电机的输出轴与驱动摩擦轮传动连接;所述驱动摩擦轮与传送丝杆的大径表面形成静摩擦。

上述夹持部包括两排平行设置的导轮组;每排导轮组包括多个沿输送方向间隔设置的导轮;两排导轮组的导轮呈交错排布,且两排导轮组的导轮形成可供罩体经过并对罩体进行夹持的波浪形夹持通道;所述第二驱动装置包括第二驱动电机以及设置在各导轮上的驱动齿轮;各导轮上的驱动齿轮相互配合传动,第二驱动电机的输出轴与其中一个导轮的驱动齿轮传动配合。

作为变形设计,上述夹持部包括两个相对设置的传送带;传送带沿输送方向设置;两个传送带相对的平面之间形成用于夹持罩体的夹持部;所述第二驱动装置包括用于驱动两个传动带的第二驱动电机。

上述机架上还设有两个对称设置且沿输送方向延伸的挂耳线引导板;两个挂耳线引导板位于挂装件的两侧;挂耳线引导板位于输送机构的进料端设有向外打开的引导部。

上述回转驱动装置包括转杆和电动拉杆;转杆的上端和下端分别与第一滑道的进料端、机架转动连接;第一滑道的出料端与电动拉杆的输出端转动连接。

上述同步夹持机构上还设有用于感应口罩达到拉力检测位的接近感应器;所述接近感应器将感应信号传输给控制器。

上述拉力装置包括拉力感应器、滚珠丝杆升降机、伺服电机和减速箱;所述伺服电机、减速箱和滚珠丝杆升降机均固定安装在机架上;滚珠丝杆升降机的升降端通过拉力感应器与同步夹持机构连接;伺服电机的输出轴与减速箱的输入端传动配合,减速箱的输出端与滚珠丝杆升降机的输入端传动配合;所述拉力感应器和伺服电机均与控制器电连接。

本发明的第二个目的是提供一种利用上述口罩挂耳线拉力检测系统对口罩挂耳线以及外观检测的自动化检测方法,该方法能够实现产品全检,且可以与口罩生产线配合使用,大大提高生产效率和生产质量。

实现本发明第二个目的的技术方案是:本发明中口罩挂耳线拉力检测方法,包括如下步骤:

S1、输送机构不断接收待检口罩,待检口罩的通过挂耳线卡在挂装体上对应的卡槽内完成在挂装体上的挂装;第一驱动装置驱动挂装体持续向前输送待检口罩;

S2、待检口罩在输送机构的输送下,其罩体进入同步夹持机构;同步夹持机构夹住罩体;

S3、同步夹持机构夹持住罩体后,拉力装置按照设定拉力向下拉动同步夹持机构,并保持至下一循环;控制器根据拉力装置感应到的拉力变化判定完全断裂、未完全断裂或者未断裂;

S4、若挂耳线完全断裂,则当罩体离开同步夹持机构后即掉落进入第二滑道;若挂耳线未完全断裂或者未断裂,则口罩从输送机构的出料端掉落进入第一滑道。

作为优化设计,本发明中检测方法,包括如下步骤:

S1、输送机构不断接收待检口罩,待检口罩的通过挂耳线卡在挂装体上对应的卡槽内完成在挂装体上的挂装;第一驱动装置驱动挂装体持续向前输送待检口罩;

S2、待检口罩在输送机构的输送下,其罩体进入同步夹持机构;同步夹持机构夹住罩体;

S3、同步夹持机构夹持住罩体后,拉力装置按照设定拉力向下拉动同步夹持机构,并保持至下一循环;控制器根据拉力装置感应到的拉力变化判定完全断裂、未完全断裂或者未断裂;

S4、若挂耳线完全断裂,则当罩体离开同步夹持机构后即掉落进入第二滑道;若挂耳线未完全断裂或者未断裂,则口罩在输送机构的输送下继续前行;

S5、工业相机对挂耳线未完全断裂或者完好的口罩进行拍摄,并将拍摄拍摄完成后口罩继续前行;控制器根据工业相机拍摄的照片判断是否完好;

S6、在挂耳线未完全断裂或者未断裂或者完好的口罩从输送机构的出料端掉落前,回转驱动装置根据系统判定结果,选择是否驱动第一滑道的出料端进行位移;若判定为未完全断裂和不完好,则第一滑道的出料端通过回转驱动装置发生位移;若判定为未断裂并且完好,则第一滑道的出料端不发生位移。

本发明具有积极的效果:(1)本发明通过输送机构能够不间断接收来自口罩生产线的口罩,同时通过同步夹持机构和垃圾检测机构能够实现在口罩输送过程中同步进行拉力测试,从而为口罩的挂耳线的自动化全检提供了必要条件;通过上述机构的配合工作,能够大大提高挂耳线的拉力检测效率,并且有效降低工作强度。

(2)本发明中挂装体采用传送丝杆,利用其螺纹槽达到持续输送的目的,其传输速度恒定可控,便于精准化控制;同时随着传动丝杆的旋转,口罩的挂耳线能够自动进入其螺纹槽,起到了整理的作用。

(3)本发明中传送丝杆通过开口支座转动连接在机架上,即可以保证传送丝杆的转动,还能够保证挂耳线的顺利通过,设计巧妙。

(4)本发明中传送丝杆通过转动连接部与开口支座的配合能够有效防止传送丝杆的轴向窜动,有利于保证输送机构的输送稳定。

(5)本发明通过导向装置,能够在传送丝杆旋转过程中让导向滑道永远处于固定位置(利用重力原理,在防倾覆重力铊的作用下),有利于口罩的接受和导向。

(6)本发明通过视觉检测机构,还能够对口罩的罩体进行外观检测,从而进一步提高检测效率和检测效果。

(7)本发明通过分拣机构能够实现合格品和不合格品的自动筛选,从而进一步提高生产效率。

(8)本发明中第一驱动装置的设计方式,也能够保证挂耳线在螺纹槽内的顺利输送。

(9)本发明中同步夹持机构中夹持部采用两组导轮组,通过改变罩体的行动路线达到夹持的效果;同时本发明中的同步夹持机构能够实现无断点的效果(即无间断夹持),有利于提高检测效率。

(10)本发明中沟通不夹持机构中夹持部采用两个相对设置的传送带,利用传送带无间断夹持住罩体,有利于提高检测效率。

(11)本发明通过挂耳线引导板,能够有效引导罩体进入同步夹持机构,达到整理作用,为后续拉力检测提供有效帮助。

(12)本发明通过回转驱动装置能够进一步增加分拣种类,即可根据检测结果分拣出挂耳线未断裂但罩体外观不合格的产品、未完全断裂的产品以及合格品。

(13)本发明通过接近感应器,能够给拉力检测机构的释放工作信号,满足自动化检测需求。

(14)本发明中检测方法,自动化程度高,检测项目多,分拣效果好。

附图说明

为了使本发明的内容更容易被清楚地理解,下面根据具体实施例并结合附图,对本发明作进一步详细的说明,其中

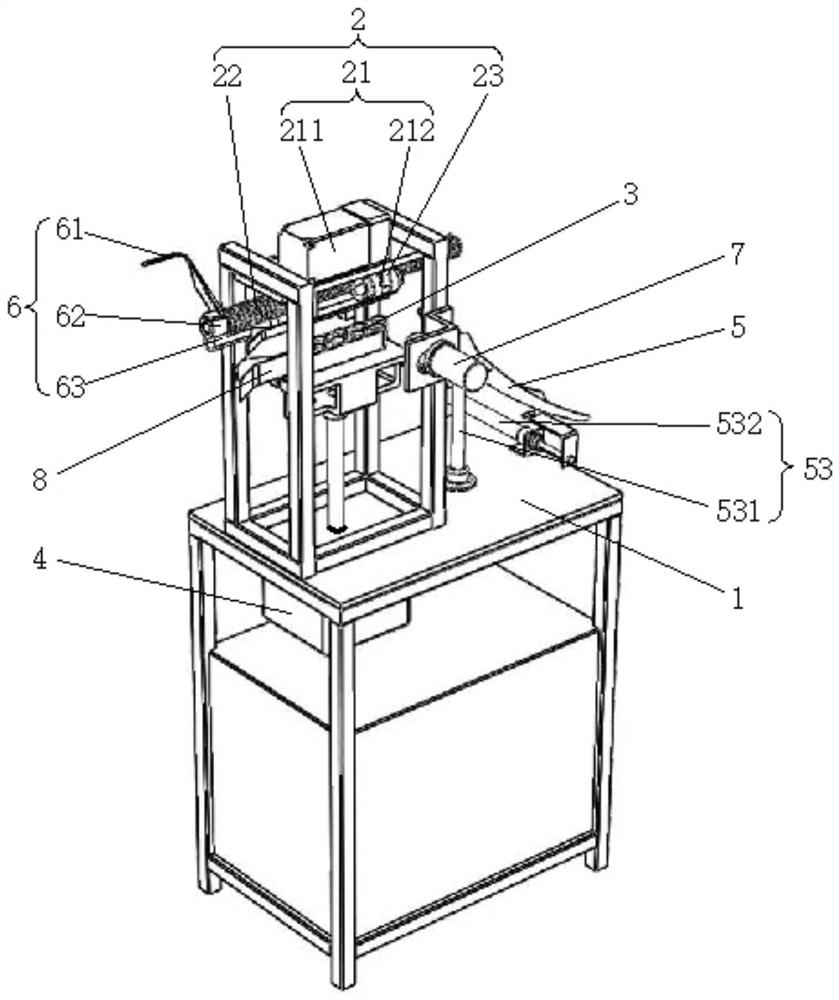

图1为本发明中口罩挂耳线拉力检测系统的轴侧图;

图2为本发明中口罩挂耳线拉力检测系统的正视图;

图3为本发明中口罩挂耳线拉力检测系统的后视轴侧图;

图4为本发明中输送机构的结构示意图;

图5为本发明中输送机构的正视图;

图6为本发明中输送机构的侧视图;

图7为本发明的电气连接示意图;

图8为本发明实施例1中夹持部的结构示意图;

图9为本发明实施例2中夹持部的结构示意图。

具体实施方式

(实施例1)

见图1至图8,本发明中口罩挂耳线拉力检测系统包括机架1;所述机架1上设有通过控制器控制的输送机构2、同步夹持机构3、拉力检测机构4和分拣机构5;所述输送机构2包括可在第一驱动装置21驱动下向前输送挂装其上的口罩的挂装体22;所述挂装体22为传送丝杆;所述传送丝杆通过开口支座23转动设置在机架1上且在第一驱动装置21的驱动下进行转动;传送丝杆的一端为输送机构2的进料端,另一端为输送机构2的出料端;传送丝杆的螺纹槽作为挂装口罩的挂耳线的卡槽;传送丝杆进行转动时,螺纹槽会带着口罩持续向前输送。

传送丝杆呈两端直径大,中间直径小的哑铃状;传送丝杆中间直径小的部分的两端为转动连接部;所述机架1上设有两个开口支座23;两个开口支座23分别与对应的转动连接部转动连接;所述开口支座23固定连接在机架1上;所述开口支座23上设有开口孔;所述传送丝杆转动设置在开口孔内;开口孔的直径小于传送丝杆两端的直径;开口孔的开口位于正下方,且供挂耳线通过。

所述第一驱动装置21包括第一驱动电机211;所述第一驱动电机211固定在机架1上;所述机架1上转动设有驱动摩擦轮212;所述第一驱动电机211的输出轴通过皮带与驱动摩擦轮212传动连接;所述驱动摩擦轮212与传送丝杆的大径表面形成静摩擦。第一驱动电机211与控制器电连接。

所述同步夹持机构3包括设置在挂装体22下方且用于夹持口罩的罩体的夹持部31;所述夹持部31在第二驱动装置驱动下使得夹持的罩体与挂装体22上的挂耳线同步运动;所述拉力检测机构4包括用于施加设定拉力的拉力装置;拉力装置的拉力工作端与同步夹持机构3连接且用于拉动同步夹持机构3;输送机构2的出料端设有用于根据检测结果进行分拣的分拣机构5。

传送丝杆作为输送机构2的进料端的一端设有用于引导挂耳线进入螺纹槽的导向装置6;所述导向装置6包括导向滑道61、套管62和防倾覆重力铊63;所述套管62转动设置在传送丝杆作为输送机构2的进料端的一端;所述导向滑道61和防倾覆重力铊62相对设置在套管62的侧壁上;所述防倾覆重力铊63重于导向滑道61;所述导向滑道61用于引导挂耳线沿其进入螺纹槽。

同时还具有用于检测罩体外观的视觉检测机构7;所述视觉检测机构7包括两个相对设置且固定安装在机架1上的工业相机;两个工业相机设置在输送机构2的出料端与同步夹持机构3之间;所述工业相机用于拍摄经过口罩的罩体。工业相机与控制器电连接。

所述分拣机构5包括第一滑道51和第二滑道52;所述第二滑动52固定连接在同步夹持机构3上且与同步夹持机构3的出料端对应;所述第一滑道51通过回转驱动装置53设置在机架1上,第一滑道51在回转驱动装置53驱动下其出料端发生位移,第一滑道51的进料端始终与输送机构2的出料端对应。

所述夹持部31包括两排平行设置的导轮组311;每排导轮组311包括多个沿输送方向间隔设置的导轮;所述第二驱动装置包括第二驱动电机以及设置在各导轮上的驱动齿轮;导轮转动设置在安装架32上,第二驱动电机固定连接在安装架32上,各导轮的上部用于夹持罩体,各导轮的下部均设有驱动齿轮,各导轮上的驱动齿轮相互配合传动,第二驱动电机的输出轴与其中一个导轮的驱动齿轮传动配合。两排导轮组311的导轮呈交错排布,且两排导轮组311的导轮的上部形成可供罩体经过并对罩体进行夹持的波浪形夹持通道;第二驱动电机与控制器电连接。

所述机架1上还设有两个对称设置且沿输送方向延伸的挂耳线引导板8;两个挂耳线引导板8位于挂装件22的两侧;挂耳线引导板8位于输送机构2的进料端设有向外打开的引导部。

所述回转驱动装置53包括转杆531和电动拉杆532;转杆531的上端和下端分别与第一滑道51的进料端、机架1转动连接;第一滑道52的出料端与电动拉杆532的输出端转动连接。电动拉杆532与控制器电连接。

所述拉力装置包括拉力感应器41、滚珠丝杆升降机42、伺服电机43和减速箱;所述伺服电机、减速箱和滚珠丝杆升降机均固定安装在机架1上;滚珠丝杆升降机的升降端通过拉力感应器与同步夹持机构3的安装架32连接;伺服电机的输出轴与减速箱的输入端传动配合,减速箱的输出端与滚珠丝杆升降机的输入端传动配合;所述拉力感应器和伺服电机均与控制器电连接。

所述同步夹持机构3上还设有用于感应口罩达到拉力检测位的接近感应器9;接近感应器9与控制器电连接。

本发明利用上述的口罩挂耳线拉力检测系统的检测方法,包括如下步骤:

S1、输送机构2不断接收待检口罩,待检口罩的通过挂耳线卡在挂装体22上对应的卡槽内完成在挂装体22上的挂装;第一驱动装置21驱动挂装体22持续向前输送待检口罩;

S2、待检口罩在输送机构2的输送下,其罩体进入同步夹持机构3,同步夹持机构3夹住罩体;同时口罩在经过接近感应器9感应时,接近感应器9会将感应到的信号发送给控制器;

S3、同步夹持机构3夹持住罩体后,控制器控制拉力装置按照设定拉力向下拉动同步夹持机构3,并保持至下一循环;控制器根据拉力装置感应到的拉力变化判定完全断裂、未完全断裂或者未断裂;

S4、若挂耳线完全断裂,则当罩体离开同步夹持机构3后即掉落进入第二滑道52;若挂耳线未完全断裂或者未断裂,则口罩在输送机构2的输送下继续前行;

S5、工业相机对挂耳线未完全断裂或者完好的口罩进行拍摄,并将拍摄拍摄完成后口罩继续前行;控制器根据工业相机拍摄的照片判断是否完好;

S6、在挂耳线未完全断裂或者未断裂或者完好的口罩从输送机构2的出料端掉落前,回转驱动装置53根据系统判定结果,选择是否驱动第一滑道51的出料端进行位移;若判定为未完全断裂和不完好,则第一滑道51的出料端通过回转驱动装置53发生位移;若判定为未断裂并且完好,则第一滑道51的出料端不发生位移。

(实施例2)

见图9,本发明中夹持部31包括两个相对设置的传送带312;传送带312沿输送方向设置;传送带312设置在安装架32上,两个传送带312相对的平面之间形成用于夹持罩体的夹持部31;所述第二驱动装置为第二驱动电机;第二驱动电机固定连接在安装架32上,第二驱动电机的输出端通过减速箱同时与两个传送带312的输入端传动连接。当然第二驱动电机的输出端也可以通过减速箱其中一个传送带312的输入端传动连接,该传送带312的输入端或者输出端与另一个传动带312的输入端传动连接。两个传送带312同步运动。

其他技术特征与实施例1相同。

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 口罩挂耳线拉力检测系统及检测方法

- 口罩挂耳线拉力检测系统