汽车换热器芯体

文献发布时间:2023-06-19 10:24:22

技术领域

本发明涉及汽车冷却技术领域,具体涉及一种汽车换热器芯体。

背景技术

为满足车辆产品轻量化、低成本、高散热性能需求,车辆零部件产品需要满足轻量化、高换热效率等设计要求。汽车换热器芯体的设计正好满足这一需求。换热器芯体中散热管和散热带及挡板和主片经过轻量化设计、高效换热设计,可很大程度降低散热器的重量及大幅度降低散热器成本、提升散热性能,但由于轻量化带来的壁厚和宽度减薄,使得在振动耐久及冷热高压冲击试验中会导致散热管开裂。

发明内容

本发明的目的就是针对上述技术的不足,提供一种汽车换热器芯体,结构强度高,且具有高散热性能,能满足车辆轻量化要求。

为实现上述目的,本发明所设计的汽车换热器芯体,包括上下两块主片,及安装在两块所述主片之间的若干根散热管,两块所述主片之间位于所述散热管的最外侧各设有一块挡板,所述挡板与相邻的所述散热管之间装配有散热带,两根相邻的所述散热管之间装配有散热带,相邻每个所述挡板的两根所述散热管上均安装有至少一个加强块,所述加强块的横截面为倒U型,所述加强块的两个加强臂分别伸入两根所述散热管内。

优选地,所述主片包括主片本体,所述主片本体的两端各开有一个用于安装所述挡板的挡板装配孔,所述主片本体在两个所述挡板装配孔之间开设有若干个用于装配所述散热管的散热管装配孔,且位于所述散热管装配孔两侧的所述主片本体向芯体内部方向凸起形成主片凸起,所述散热管装配孔的边沿向上延伸形成散热管装配孔凸起,形成最大拉延高度,提升所述散热管和主片的接触面积。

优选地,两个主片凸起之间形成凸起夹角,所述夹角朝芯体内部方向开口,所述凸起夹角的角度范围为50~70度,保证散热管可装配性,同时提升所述散热管和主片接触面积。

优选地,所述散热带包括散热带本体,所述散热带本体为滚压成型的矩形波,所述散热带本体上等距开有若干个散热百叶窗,所述散热百叶窗两端的百叶对称冲制上斜或下斜,且所述百叶与所述散热带本体之间形成20~30度的百叶夹角,有利于热空气流通来带走冷却液的热量。

优选地,所述矩形波波高7.32mm,波密为55fins/dm、59fins/dm或65fins/dm,以根据不同的发动机散热需求选择不同的波密类型。

优选地,所述散热管包括散热管本体,所述散热管本体包括散热管壁和散热腔,其所述散热管壁首尾两端围合形成所述散热腔,所述散热管壁首尾两端向所述散热腔内部折叠形成竖直的第一立柱和第二立柱,所述第一立柱和第二立柱的末端与所述散热腔内壁固定,将所述散热腔分隔成两个散热分腔,所述散热管壁向所述散热腔内折叠形成折叠连接结构,每个所述散热分腔内均设有至少一个所述折叠连接结构,所述折叠连接结构末端与所述散热腔内壁固定,所述折叠连接结构、第一立柱和第二立柱均平行设置。

优选地,所述第一立柱和第二立柱的末端均向所述散热分腔方向弯折形成弧度,增强了所述第一勾型和第二勾型对散热腔的固定强度。

优选地,所述散热管本体的外表面上设有若干个凹陷的坑点,有效增加散热面积,提高散热性能。

优选地,所述挡板上设有若干个V型抗膨胀槽,所述V型抗膨胀槽的开口朝向所述挡板的中心,采用V字槽设计,能充分对热膨胀产生的应力释放,极大程度提升换热器芯体的可靠性,所述挡板的两端为L型托举插入式结构,其钎焊面积更大,提升和所述主片的连接强度,极大程度提升所述主片及整个换热器芯体的可靠性,且所述L型托举插入式结构的末端为半圆式凹槽,可以有效的释放整车运转过程中对换热器产生的扭转应力和振动应力。

优选地,所述加强块的每条加强臂分割为若干个加强腿,所述加强腿与所述散热管的散热分腔数量相等,分别插入所述散热管的散热分腔内,对所述散热管进行全面加强,极大程度加强所述散热管强度,以提升换热器可靠性。

本发明与现有技术相比,具有以下优点:

1、轻量化降成本的同时极大程度提升整个换热器可靠性及散热性能,覆盖发动机散热需求范围更广泛,能抵挡整车运行过程中高温高压高流量冷却液对换热器芯体的冲击及运行过程中散热器芯体受X、Y、Z振动扭转冲击,有效的保护换热器正常的运转;

2、散热管装配孔采用最大拉延高度和两个主片凸起之间凸起夹角的锐角设计,保证散热管可装配性的同时保证散热管和主片接触面积提升100%;

3、散热带通过降低波高,使得在有限的空间内布置的散热带数量更多且,波高降低使得散热管和散热管间距减小,通过设计全新开窗式矩形波,散热带强度提升,不易变形,对散热管的支撑强度和抗膨胀能力起到很大提升,可以更好的保护散热管换热功能;

4、挡板采用L型托举插入式设计,其钎焊面积更大,提升和主片连接强度,极大程度提升对主片及整个换热器芯体可靠性,3、采用V字槽设计,能充分对热膨胀产生的应力释放,极大程度提升换热器芯体的可靠性,通过两端的半圆式凹槽,可以有效的释放整车运转过程中对换热器产生的扭转应力和振动应力。

附图说明

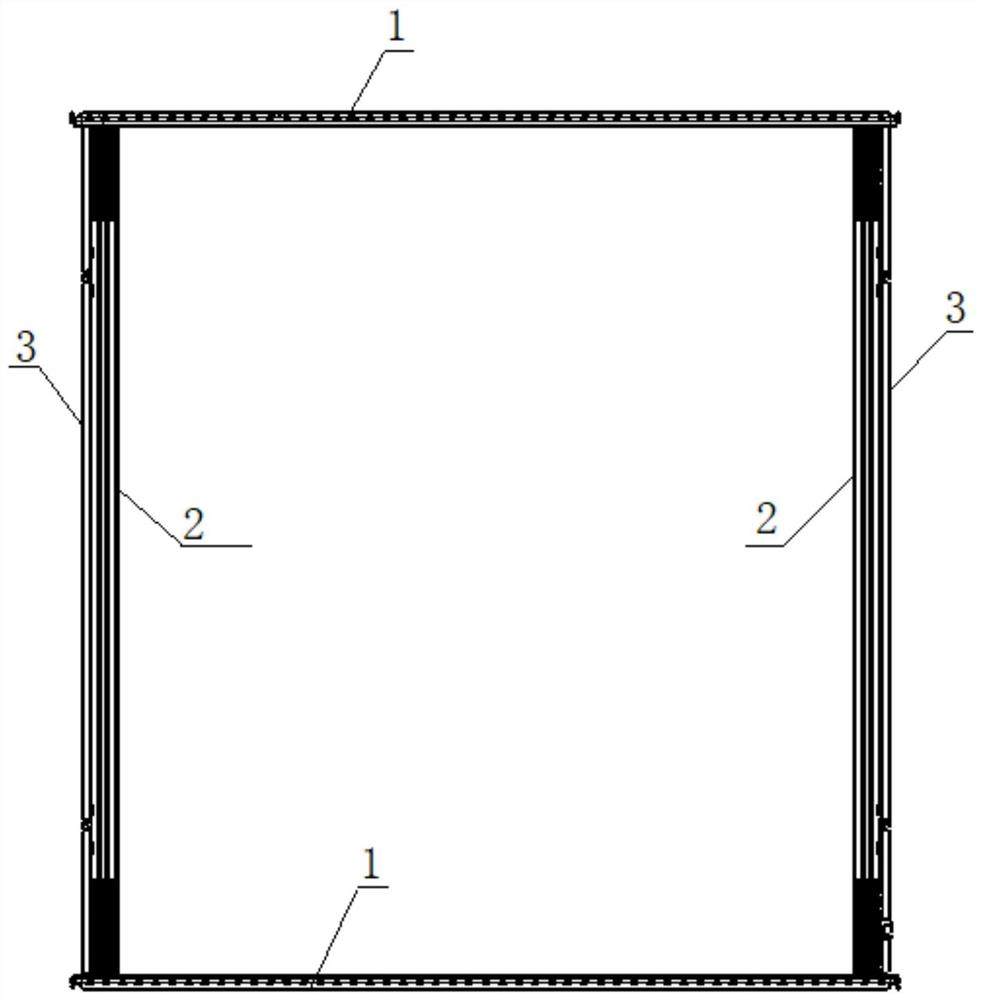

图1为本发明汽车换热器芯体的结构示意图;

图2为图1中主片与挡板及散热管的连接示意图;

图3为图2中主片的俯视图;

图4为图2中主片竖向的剖视图;

图5为图2中散热带展开后的结构示意图;

图6为图2中散热管的结构示意图;

图7为图2中挡板的结构示意图;

图8为图2中加强块的结构示意图。

图中各部件标号如下:

主片1、散热管2、挡板3、散热带4、加强块5、主片本体6、挡板装配孔7、散热管装配孔8、主片凸起9、散热管装配孔凸起10、散热带本体11、散热百叶窗12、散热管本体13、散热管壁14、散热腔15、第一立柱16、第二立柱17、散热分腔18、折叠连接结构19、坑点20、V型抗膨胀槽21、L型托举插入式结构22、半圆式凹槽23、加强臂24、凸起夹角a。

具体实施方式

下面结合附图和具体实施例对本发明作进一步的详细说明。

如图1及图2所示,本发明一种汽车换热器芯体,包括上下两块主片1,及安装在两块主片1之间的若干根散热管2,两块主片1之间位于散热管2的最外侧各设有一块挡板3,挡板3与相邻的散热管2之间装配有散热带4,两根相邻的散热管2之间装配有散热带4,相邻每个挡板3的两根散热管2上均安装有至少一个加强块5,加强块5的横截面为倒U型,加强块5的两个加强臂24分别伸入两根散热管2内。

如图3及图4所示,主片1包括主片本体6,主片本体6的两端各开有一个用于安装挡板3的挡板装配孔7,主片本体6在两个挡板装配孔7之间开设有若干个用于装配散热管2的散热管装配孔8,且位于散热管装配孔8两侧的主片本体6向芯体内部方向凸起形成主片凸起9,散热管装配孔8的边沿向上延伸形成散热管装配孔凸起10,形成最大拉延高度,提升散热管2和主片1的接触面积,两个主片凸起9之间形成凸起夹角a,夹角a朝芯体内部方向开口,夹角a的角度范围为50~70度,保证散热管2可装配性,同时提升散热管2和主片1接触面积,本实施例中为60度。

如图5所示,散热带4包括散热带本体11,散热带本体11为滚压成型的矩形波,散热带本体11上等距开有若干个散热百叶窗12,散热百叶窗12两端的百叶对称冲制上斜或下斜,且百叶与散热带本体之间形成20~30度的百叶夹角,有利于热空气流通来带走冷却液的热量,经性能验证表明,百叶夹角在26°时,最有利于热空气流通来带走冷却液的热量,矩形波波高7.32mm,波密为55fins/dm、59fins/dm或65fins/dm,以根据不同的发动机散热需求选择不同的波密类型。

如图6所示,散热管2包括散热管本体13,散热管本体13包括散热管壁14和散热腔15,其散热管壁14首尾两端围合形成散热腔15,散热管壁14首尾两端向散热腔15内部折叠形成竖直的第一立柱16和第二立柱17,第一立柱16和第二立柱17的末端与散热腔15内壁固定,将散热腔15分隔成两个散热分腔18,散热管壁14向散热腔15内折叠形成折叠连接结构19,每个散热分腔18内均设有至少一个折叠连接结构19,折叠连接结构19末端与散热腔15内壁固定,折叠连接结构19、第一立柱16和第二立柱17均平行设置,折叠连接结构19、第一立柱16和第二立柱17有效地防止散热管本体13因高压产生膨胀而破裂失效,提高了换热器芯体可靠性。另外,第一立柱16和第二立柱17的末端均向散热分腔18方向弯折形成弧度,增强了第一立柱16和第二立柱17对散热腔15的固定强度,散热管本体13的外表面上设有若干个凹陷的坑点20,有效的增加换热器的散热面积,提高了换热器的散热性能。

在现有的汽车换热器散热管结构中,散热管2一般可以承受内部压力1.5bar~2bar,而本实施例中,通过第一立柱16和第二立柱17及两个散热分腔18内设置的折叠连接结构19将散热腔15进行连接,经压力循环试验验证,散热管本体13可承受的内部压力达到4.5bar,也就意味着散热管2耐压力能力提升2倍,所承受的水流量将会更大,散热性能将会有显著的提升。另外,通过性能对比验证,坑点20的设计使得散热性提升5%。

如图7所示,挡板3上设有若干个V型抗膨胀槽21,V型抗膨胀槽21的开口朝向挡板3的中心,采用V字槽设计,能充分对热膨胀产生的应力释放,极大程度提升换热器芯体的可靠性,挡板3的两端为L型托举插入式结构22,其钎焊面积更大,提升和主片1的连接强度,极大程度提升主片1及整个换热器芯体的可靠性,且L型托举插入式结构22的末端为半圆式凹槽23,可以有效的释放整车运转过程中对换热器产生的扭转应力和振动应力。

如图8所示,加强块5的每条加强臂24分割为若干个加强腿25,加强腿25与散热管2的散热分腔18数量相等,分别插入散热管2的散热分腔18内。

本实施例中,主片1连接散热管2和挡板3,散热带4可以用于支撑散热管2和挡板3,提升散热管2的抗热膨胀能力及支撑强度,加强块5用于加强散热管2的强度,对散热管2进行全面加强,极大程度加强散热管2强度,以提升换热器可靠性。

本发明汽车换热器芯体,轻量化降成本的同时极大程度提升整个换热器可靠性及散热性能,覆盖发动机散热需求范围更广泛,能抵挡整车运行过程中高温高压高流量冷却液对换热器芯体的冲击及运行过程中散热器芯体受X、Y、Z振动扭转冲击,有效的保护换热器正常的运转;散热管装配孔8采用最大拉延高度和两个主片凸起9之间凸起夹角a的锐角设计,保证散热管2可装配性的同时保证散热管2和主片1接触面积提升100%;散热带4通过降低波高,使得在有限的空间内布置的散热带4数量更多且,波高降低使得散热管2和散热管2间距减小,通过设计全新开窗式矩形波,散热带4强度提升,不易变形,对散热管2的支撑强度和抗膨胀能力起到很大提升,可以更好的保护散热管2换热功能;挡板3采用L型托举插入式设计,其钎焊面积更大,提升和主片1连接强度,极大程度提升对主片1及整个换热器芯体可靠性,采用V字槽设计,能充分对热膨胀产生的应力释放,极大程度提升换热器芯体的可靠性,通过两端的半圆式凹槽23,可以有效的释放整车运转过程中对换热器产生的扭转应力和振动应力。

- 异形换热器芯体加工件及异形换热器芯体的制备方法

- 一种用于汽车换热器芯体组装的分段梳齿装置