一种铝合金冲压套装门连接结构

文献发布时间:2023-06-19 10:24:22

技术领域

本发明属于建筑室内门制造技术领域,具体涉及一种铝合金冲压套装门连接结构。

背景技术

随着消费者对家具个性化需求的不断提高,高端全铝定制门越来越受市场喜爱。家具中所使用的连接结构的可靠性、经济性对整个家具连接结构的发展普及起到了关键作用。目前,在我国的建筑门窗市场上,尤其是传统的金属门产品在生产时,基本上都采用焊接方式将上、下框条和左、右框条依次连接固定,故存在如下不足之处:1)、此方式,虽然各框条的连接强度较高,但焊接处容易造成强度损失且焊接部位需进行磨光、抛光处理,费工费时,并在表面出现麻点,影响门框的美观且加工效率较低,生产成本相对提高。同时,其金属门框连接结构复杂,要达到需要的强度,将会使钢材用量较大,且整体自重较重,并对环境资源造成了一定程度的浪费;2)、此方式,虽然各框条的连接强度较高,但由于将各框条等焊接固定后形成一体式的门板和门框焊接结构,再加上包装材料,体积庞大,搬运困难,不利于运输,运输成本相对较高运输效率低,生产成本相对提高。因此每次运输的数量有限,运输过程中的各种碰撞,门板和门框容易变形,进一步影响安装;3)、一体式的门板一般采用焊接制造,其门板密封不好,门板中容易进入水分,使得门板中的填充材料如蜂窝纸或者泡沫塑料吸收水分,发霉变质,导致门板变形,进而影响其隔音、防盗等功能;4)金属门一般使用钢制结构,容易生锈,后期维护费用高,不符合环保要求;5)、金属门现场安装时一般无法进行尺寸调整,即便是微小的尺寸调整也较为困难,如尺寸不合适,只能退换货,劳民伤财。

发明内容

有鉴于此,本发明的目的在于提供一种铝合金冲压套装门连接结构,旨在解决现有的金属门结构复杂,耐腐蚀性差、后期维护费用高、自重较重、现场安装时无法进行尺寸偏差调整、焊接后影响门框美观度、生产效率低,生产成本高,整体打包运输效率低等问题。

为达到上述目的,本发明提供如下技术方案:

本发明提及的一种铝合金冲压套装门连接结构,包括通过合页转动连接的门扇单元和门框单元,门扇单元由边框构件、门板、边框外护板组成,边框构件设置为四个,且围合成方形封闭结构的扇框架,扇框架两侧的口部分别内嵌有一门板,扇框架四周的边框构件上分别扣接有一边框外护板,该边框外护板用于将扇框架及其两侧的门板组装为一体;门框单元由外门框构件、内门框构件、门框连接构件、蜂窝板组成,外门框构件、内门框构件和门框连接构件均设置为三个,且各自拼接成槽形结构的外门框架、内门框架和门框连接架,外门框架与门框连接架之间插接有蜂窝板,门框连接架背离外门框架的背离面与内门框架扣接。

进一步,扇框架在相邻两个边框构件的相对应的端面切成有相互平行并相对边框构件的厚度方向成所定的角度的拼接斜面,并在相邻两个边框构件的转角处设有角连接件,所定的角度取值为30°至60°。

进一步,门扇单元还包括设于扇框架外侧上并用于支承合页安装的合页固定块以及设于扇框架内侧上的支撑横梁和用于支承门锁安装的门锁固定块。

进一步,门板上设有门面造型。

进一步,外门框架在其顶部及两侧的外门框构件通过角片构件连接,门框连接架在其顶部及两侧的门框连接构件通过角型构件连接。

进一步,外门框构件和内门框构件的断面结构均由“类9字”部、“类U型”部组成,外门框构件上所设的“类U型”部高出于“类9字”部的顶面布置,内门框构件上所设的“类U型”部平齐于“类9字”部的顶面布置,且类9字”部与“类U型”部的开口方向相同。

进一步,“类9字”部的上方型腔和下方竖壁均设有相对布置的两个凸棱。

进一步,门框连接构件的断面结构由横腔、竖腔、第一凹槽、第二凹槽组成,横腔上设置竖腔,且横腔与竖腔在一侧上对齐;竖腔在背离横腔的背离端设置内陷的并用于与内门框构件的“类U型”部相对应的第一凹槽;横腔在相对于竖腔对齐一侧的另一侧上设置外延的并用于与外门框构件的“类U型”部相对应的第二凹槽,且第一凹槽与第二凹槽的开口方向相背离。

进一步,竖腔内设有用于抵止门扇合页固板并相对布置的两个凸楞。

进一步,第二凹槽的背部设有与第一凹槽的开口方向相同并用于安装门扇密封条的T型凹槽。

本发明的有益效果:

1、本发明提供了一种新型的铝合金冲压套装门连接结构,其主体材质使用铝合金材料,具有耐腐蚀性好,后期维护费用极低,可回收利用价值高的优点,并有效的减轻自重,节省原材料费用,符合环境保护要求。

2、本发明提供了一种新型的铝合金冲压套装门连接结构,其门内部连接结构使用螺接、插接等连接方式,不使用焊接,不会对门的整体外观造成影响,且连接结构强度高,使安装、拆卸变得更加简单快捷,有效的减少和降低人工费用

3、本发明提供了一种新型的铝合金冲压套装门连接结构,是将门框单元和门扇单元制成可由各种部件组装式结构,能够到现场组装,并方便搬运,而在搬运过程中又不易损坏,使得搬运效率提高。同时,在现场安装时,如门框和门板中的个别部件有细小尺寸差异,可以在现场进行锯切加工调整,并不会影响正常施工和交付使用日期。

本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

为了使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步的详细描述,其中:

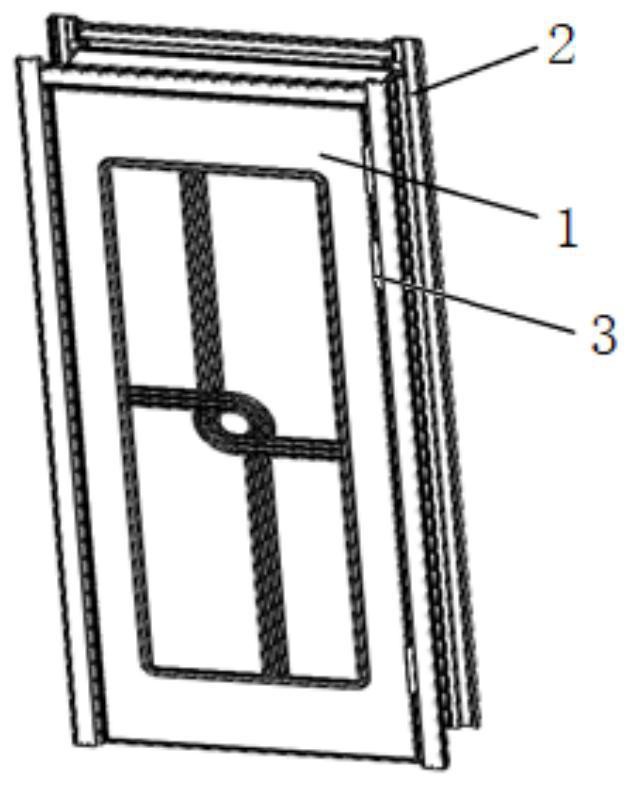

图1为本发明铝合金冲压套装门的整体结构示意图。

图2为本发明铝合金冲压套装门的门扇单元结构示意图。

图3为本发明铝合金冲压套装门的门扇单元的局部剖视图。

图4为本发明铝合金冲压套装门的门扇单元的角连接件结构示意图。

图5为本发明铝合金冲压套装门的门框单元结构示意图。

图6为图5的俯视示意图。

图7为图6中的局部A的立体放大示意图。

图8为图6中的局部B的立体放大示意图。

图9为本发明铝合金冲压套装门的门框单元的连接结构断面示意图。

附图标记:门扇单元1、门框单元2、合页3;边框构件11、门板12、边框外护板13、角连接件14、门面造型15、合页固定块16、支撑横梁17、门锁固定块18;外门框构件21、内门框构件22、门框连接构件23、蜂窝板24、角片构件25、角型构件26;“类9字”部211、“类U型”部212、型腔213、竖壁214、凸棱215;横腔231、竖腔232、第一凹槽233、第二凹槽234、凸楞235、T型凹槽236。

具体实施方式

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本发明的限制;为了更好地说明本发明的实施例,附图某些部会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

请参阅图1-6所示,本实施例中提及的铝合金冲压套装门连接结构,包括门扇单元1、门框单元2和合页3,而门扇单元1与门框单元2之间通过合页3转动连接,门扇单元1由边框构件11、门板12、边框外护板13组成,边框构件11设置为四个,且围合成方形封闭结构的扇框架,并在扇框架内部使用自攻钉固定;门板12设置为两个,且分别内嵌于扇框架两侧的口形侧面上,并通过边框外护板13与扇框架的边框构件11相扣压连接配合后可使三者成为一个整体结构;门板12由两铝制面板及设于两面板之间的蜂窝芯体构成;门框单元2由外门框构件21、内门框构件22、门框连接构件23、蜂窝板24组成,外门框构件21、内门框构件22和门框连接构件23均设置为三个,且各自拼接成槽形结构的外门框架、内门框架和门框连接架,外门框架与门框连接架之间插接有蜂窝板24,门框连接架背离外门框架的背离面与内门框架扣接。

具体的,扇框架通过边框构件11及螺接形式组成框架结构,用于定位和固定;门板12通过激光下料后所获得,其内的蜂窝芯体,为铝制件,用于门板内部空隙填充,以增加门板两侧铝制面板之间的强度,也避免人员用手敲击铝板有空旷的声音,边框外护板13用于将扇框架及其两侧的门板12组装为一体,即在边框外护板13扣压在边框构件11外侧上后,可使得内嵌在扇框架内的门板被固定,使得三者成为一个整体,这样门扇单元的连接结构使用螺接、插接等连接方式,不使用焊接,不会对门的整体外观造成影响,且连接结构强度高,使安装、拆卸变得更加简单快捷,有效的减少和降低人工费用;外门框构件21与屋外的墙面直接接触;蜂窝板24安装在外门框构件21与门框连接构件23之间,将两者进行连接,挡在门洞的内侧,起到连接和美观的作用;门框连接构件23在使用过程中,与门扇单元1直接配合,其门洞两侧的门框连接构件23一侧加工有锁孔(未标记),另一侧用于安装合页3;内门框构件22与门框连接构件23进行扣接配合,外侧与屋内墙面直接接触。

采用上述方案,主体材质均使用铝合金材料,具有防潮、防虫、耐晒、不开裂、不褪色、不发霉、健康无毒无异味等诸多优点,其耐腐蚀性好可降低后期维护费用,并可回收利用价值高,且有效的减轻自重,节省原材料费用,符合环境保护要求;同时,将门框单元和门扇单元制成可由各种部件组装式结构,能够到现场组装,并方便搬运,而在搬运过程中又不易损坏,使得搬运效率提高。同时,在现场安装时,如门框和门扇中的个别部件有细小尺寸差异,可以在现场进行锯切加工调整,并不会影响正常施工和交付使用日期。

在本实施例中的扇框架在相邻两个边框构件11的相对应的端面切成有相互平行并相对边框构件11的厚度方向成所定的角度的拼接斜面,并在相邻两个边框构件11的转角处设有角连接件14,即通过角连接件可使得扇框架能够形成方形框架封闭结构。而所定的角度取值为30°至60°,优选为45°,易于拼接围合,及美观。

如图4所示,特别的,该角连接件14为直角型空腔结构,以更好的与边框构件的大小相匹配,并减轻自重;同时其两边的内侧设有锯齿状,用于增强与边框构件之间接触面的摩擦系数,并再通过螺钉可将边框构件与之连接固定。

在本实施例中的门扇单元1还包括设于扇框架外侧上并用于支承合页3安装的合页固定块16、设于扇框架内侧上的支撑横梁17和用于支承门锁(未画出)安装的门锁固定块18以及设于门板12上的门面造型15。在扇框架内侧通过使用自攻钉固定安装有两个内部的支撑横梁,起到支撑和固定扇框架的作用。门锁固定块18用于门锁的安装,以保证门锁安装后的连接强度;合页固定块16用于合页3安装,以增加合页处的连接强度,避免因门扇自重而造成螺钉失效;另外,还可在扇框架内侧上设置门吸固定块(未画出),用于门吸(未画出)的安装,以增强门吸安装处的铝板强度,避免门吸反复撞击而出现凹坑或螺钉脱落;且门锁固定块、合页固定块、门吸固定块与扇框架的边框构件型材之间采用插接配合关系;门锁为常规部件,用于与门框单元进行连接,在使用过程中,当套装门处于关闭状态,可使用门锁进行锁紧、起到安全防盗作用;门面造型15可根据客户需求,设置不同造型图案,让产品效果不再单一而变得美观。

下面阐述下本门扇单元的具体组装步骤为:首先将两个门板12切割成定尺尺寸,其次将组成扇框架的四根边框构件11通过使用自攻钉及角连接件14拼装成一个口字型框架整体,并在扇框架内侧通过使用连接角铝及自攻钉固定安装有两个内部的支撑横梁17,起到支撑和固定扇框架的作用;然后,在扇框架两侧口部的正反槽内插入两个切割好的门板12,然后分别在每个边框构件11通过插接的方式将四个边框外护板13扣接到扇框架的边框构件11内部;这样就完成了组成整个套装门的门扇单元连接结构;最后,可根据不同客户需求,选择加工或安装门面造型15特征,并安装好合页3和门锁即可,而门面造型15则通过使用自攻钉固定安装在门板12外侧面上,起到装饰门板、提升金属门整体美观度的作用。

如图7所示,在本实施例中的外门框架在其顶部及两侧的外门框构件21通过角片构件25连接,即角片构件将门洞两侧的外门框构件21与顶部的外门框构件21进行连接,使其成为一个整体。

如图8所示,在本实施例中的门框连接架在其顶部及两侧的门框连接构件23则通过角型构件26连接,即角型构件则将门洞两侧的门框连接构件23与顶部的门框连接构件23进行连接,使其成为一个整体。

如图9所示,在本实施例中的外门框构件21和内门框构件22的断面结构均由“类9字”部211、“类U型”部212组成,外门框构件21上所设的“类U型”部212高出于“类9字”部211的顶面布置,内门框构件22上所设的“类U型”部212平齐于“类9字”部211的顶面布置,且类9字”部211与“类U型”部212的开口方向相同。门框连接构件23的断面结构由横腔231、竖腔232、第一凹槽233、第二凹槽234组成,横腔231上设置竖腔232,且横腔231与竖腔232在一侧上对齐;竖腔232在背离横腔231的背离端设置内陷的并用于与内门框构件22的“类U型”部212相对应的第一凹槽233;横腔231在相对于竖腔232对齐一侧的另一侧上设置外延的并用于与外门框构件21的“类U型”部212相对应的第二凹槽234,且第一凹槽233与第二凹槽234的开口方向相背离。这样,内门框构件的“类U型”部与门框连接构件的第一凹槽之间扣接连接,以保证两者稳定可靠连接,即第一凹槽的两侧内壁上设有凸缘,而内门框构件的“类U型”部的两侧外壁上设有与凸缘配合的扣槽即可。当然在不同的实施例中,两者之间的连接关系也可以是过盈配合的插接。

在本实施例中的“类9字”部211的上方型腔213和下方竖壁214均设有相对布置的两个凸棱215,其作用的一方面是形成加固支撑,以增强其表面强度,另一方面是将内部组建成一个半密封区域,在里面可以根据产品需要塞入加固的铝板,以增强此位置的强度。而竖腔232内设有用于抵止门扇合页固板(未画出)并相对布置的两个凸楞235,其作用可参照于上述的凸棱。第二凹槽234的背部设有与第一凹槽233的开口方向相同并用于安装门扇密封条(未画出)的T型凹槽236。门扇密封条与门框连接构件为滑接配合,在使用过程中,起到门扇单元与门框单元之间的密封作用,且防止关门时产生的撞击声音;门扇合页固板安装在门扇合页侧的门框连接构件内部,起到合页安装时的加固作用,以防止门扇单元自身过重而造成合页处的螺钉脱落失效。

下面阐述下本门框单元的具体组装步骤为:先将左右两侧和顶部的外门框构件21使用角片构件25连接,并配合螺钉组装成为一个整体的外门框架结构;再把组装好的外门框架固定在屋子门洞的外侧墙面上;并在门框连接构件23的T型凹槽236内侧滑入门扇密封条;再将左右两侧和顶部的门框连接构件23使用角型构件26连接,并配合螺钉组装成为一个整体的门框连接架结构,而在门框连接架上并安装有合页3的一侧的门框连接构件23的竖腔232内塞入门扇合页固板,并将其推入到指定位置;再将门洞左右两侧和顶部的蜂窝板24安装在门框连接架的门框连接构件23的第二凹槽234内;再将配有蜂窝板24的门框连接架横向推入到门洞洞口中,使蜂窝板24的另一端与外门框架进行插接配合到一起;并在门洞墙面内侧与门框连接架的间隙位置,打入适量的发泡胶,用于填充和固定;最后在门框连接架上扣接由内门框构件22组成的内门框架结构,并使内门框架的屋内方向与墙面完全贴合。

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

- 一种铝合金冲压套装门连接结构

- 一种铝合金冲压套装门连接结构