超大型热锻模具井式炉QPQ处理用料框及其使用方法

文献发布时间:2023-06-19 10:25:58

技术领域

本发明属于热锻模工艺设备技术领域,具体涉及了一种超大型热锻模具井式炉QPQ处理用料框及其使用方法。

背景技术

“QPQ”是英文“Quench-Polish-Quench”的缩写,原意为淬火——抛光——淬火,在国内把它称作QPQ盐浴复合处理技术。此技术可以大幅度提高金属表面的耐磨性、抗蚀性,是一种新的金属表面强化改性技术。这种技术实现了渗氮工序和氧化工序的复合、氮化物和氧化物的复合、耐磨性和抗蚀性的复合、热处理技术和防腐技术的复合,因此被称作金属科技领域内的革命性新技术。该技术还具有处理后零件几乎不变形、无公害、节能等优点。

超大型热锻模具一般是指应用于14000T以上锻打线的模具,这种模具尺寸大、重量大,由于现场所用盐浴炉为井式炉,在使用过程中如果选用的QPQ处理料框不当,容易造成模具掉入炉中,安全隐患较大。同时盐浴炉设备较为昂贵,在盐浴炉尺寸固定的情况下,可做的模具尺寸越大,越能提高设备的使用率,降低生产成本。

在现有技术中,专利号为:CN201821240093.5的大型热锻模具QPQ处理用工装夹具,该专利所述的大型热锻模具QPQ处理用工装夹具为封闭式长方体料框,料框的四角有边框限制,占据了一定尺寸,限制了模具宽和高方向的尺寸,在盐浴炉口径固定的情况下,使可做模具的尺寸偏小;以盐浴炉口径为800mm为例,使用封闭式长方体料框,所做模具最大尺寸为1500mm×500mm×300mm,同时其吊装及合盖设计只能应用于卧式盐浴炉,无法应用于井式盐浴炉。

发明内容

本发明的目的在于针对现有技术的不足,提供一种安全可靠、不易断裂,提高了设备使用率和生产效率,降低了生产成本,且能在不改变盐浴炉尺寸、不额外增加生产成本的前提下使用的料框。

为了实现上述目的,本发明的技术方案如下:

一种超大型热锻模具井式炉QPQ处理用料框,包括用于放置模具的框体、框盖和连接销组,所述的框体为网格状,且上部开口,框体的大小与模具相匹配;所述的框盖为网格状,且底部开口;所述的框体的上部开口与框盖的底部开口大小相匹配,并且通过若干连接销组固定连接在一起。

作为进一步技术改进,所述的框体包括位于底部的方形网格框架A、位于中部的方形网格框架B、位于顶部的方形网格框架C;所述的方形网格框架A、方形网格框架B及方形网格框架C的前后两侧之间依次通过若干竖向支撑杆A固定连接;所述的方形网格框架B和方形网格框架C的左右两侧之间通过竖向支撑杆B固定连接。

作为进一步技术改进,所述的方形网格框架A、方形网格框架B及方形网格框架C的长度一致,且方形网格框架B及方形网格框架C的宽度大于方形网格框架A的宽度。

作为进一步技术改进,所述的框盖包括位于底部的方形网格框架D和位于顶部的方形网格框架E;所述的方形网格框架D和方形网格框架E的前后两侧之间通过竖向支撑杆组C固定连接。

作为进一步技术改进,所述的方形网格框架D和方形网格框架E的长度一致,且方形网格框架D的宽度大于方形网格框架E的宽度。

作为进一步技术改进,所述的框体、框盖和连接销组的构件均用耐热钢0Cr17Ni7Al制作。

作为进一步技术改进,所述的框体、框盖的构件分别使用MIG焊相互固定。

其中框体和框盖采用方形网格状设计连接是为了达到四角无边框限制、扩大装置容量的效果;整个装置从主视图看是成十字型,四个角被完全释放出来,相较于目前所用的封闭式的长方形料框,可以在井式盐浴炉口径尺寸受限的情况下,也可进行大型模具的QPQ处理,节约了设备升级费用,且具有安全可靠,不易断裂的优点。

在本发明中,超大型热锻模具井式炉QPQ处理用料框主要是针对于14000T超大型模具的QPQ处理,所用部分模具外形尺寸如表1所示。

表1 锻造模具外形尺寸表

此造型的料框可以很好的弥补四周封闭的长方体料框在井式盐浴炉尺寸固定的情况下无法进行超大型模具QPQ处理的不足,同时也可以进行各种尺寸较小的模具的QPQ处理,降低了生产成本,提高了生产效率。本发明所设计料框,在盐浴炉尺寸相同的条件下,所做模具尺寸最大可达到2100mm×600mm×370mm,极大地提高了设备使用率,提高了生产效率,降低了生产成本。同时配合专用吊具,不仅可应用于井式盐浴炉中,也可用于卧式盐浴炉。

以上所述的超大型热锻模具井式炉QPQ处理用料框的使用方法,包括以下步骤:

S1:解开连接销组,使用行车将框盖吊起;然后使用行车将超大型热锻模具吊装放入框体中,模具需进行QPQ处理的型腔朝上,然后将框盖盖合,再将框体与框盖通过连接销组进行固定,使用行车通过特定吊具将料框竖立吊起,然后吊至盛有盐液的井式盐浴炉中,将框体中的模具整体浸入在盐液中,但框体的顶部不可浸入到盐液中;

S2:根据QPQ处理工艺完成模具的处理之后,将框体吊起,放平后待框体及模具冷却后,解开连接销组,使用行车吊起框盖,然后取出模具,完成一次超大型热锻模具井式炉QPQ处理工艺

现有技术相比较,本发明具备的效果:

1.本发明通过框体和框盖形成一种笼式装置,可以一次装入一个超大型模具,在进行QPQ处理时,通过行车与专用吊具,可以将料框中模具完全浸没在QPQ盐浴液中;由于可以进行超大型模具的盐浴,在井式盐浴炉尺寸固定的情况下,可以进行更多尺寸模具的QPQ处理,提高了井式炉的利用率,同时也提高了生产效率。

2.本发明的框体,框盖、连接销组以及各个竖向支撑杆均用耐热钢0Cr17Ni7Al制作,并采用采用MIG焊接固定,框体内装入模具后将框盖通过若干连接销组进行固定,形成笼式结构,安全可靠、不易断裂,框体和框盖四角无边框限制,扩大装置了装置的容量,适应更多尺寸模具的QPQ处理。

3.本发明的结构简单,易生产,实用方便,可应用于井式盐浴炉中,也可用于卧式盐浴炉,特别适合超大型热锻模具QPQ处理使用。

附图说明

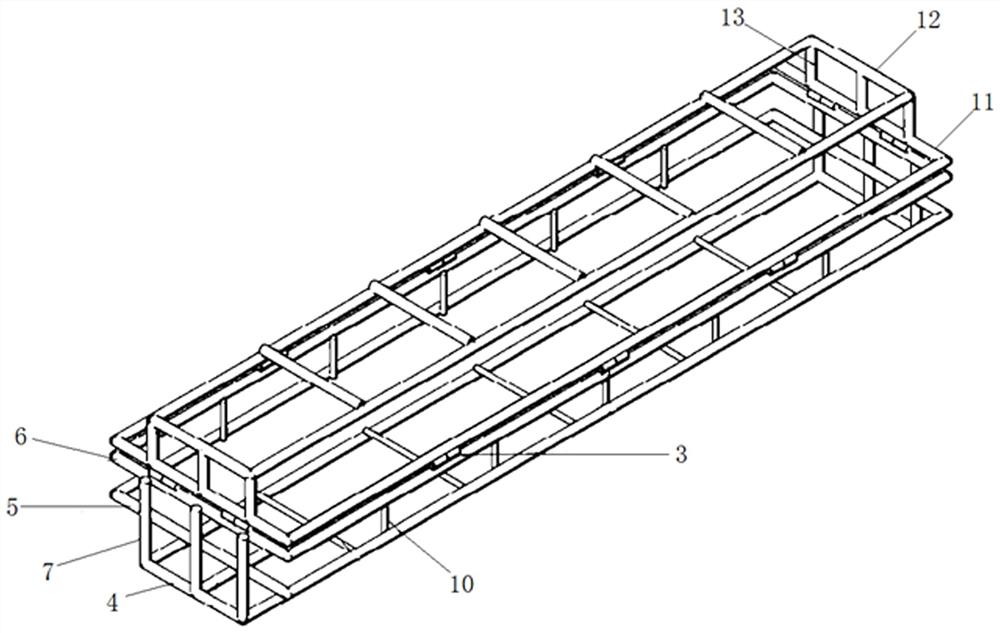

图1 为本发明的示意图。

图2 为模具放入框体内的结构示意图;

图3 为装有模具的框体放入井式盐浴炉中俯视示意图

其中,上述各图标记及其对应的部件名称如下:

1-框体,2-框盖,3-连接销组,4-方形网格框架A,5-方形网格框架B,6-方形网格框架C,7-竖向支撑杆A,8-模具,9-盐浴炉坩埚,10-竖向支撑杆B,11-方形网格框架D,12-方形网格框架E,13-竖向支撑杆组C。

具体实施方式

以下结合较佳实施例及其附图对本发明技术方案作进一步非限制性的详细说明。

实施例1:

如图1-3所示,本实施例的一种超大型热锻模具井式炉QPQ处理用料框,包括用于放置模具的框体1、框盖2和连接销组3,所述的框体1为网格状,且上部开口,且大小与模具相匹配;所述的框盖2为网格状,且底部开口;所述的框体1的上部开口与框盖2的底部开口大小相匹配,并且通过若干连接销组3固定连接在一起;所述的框体1包括位于底部的方形网格框架A4、位于中部的方形网格框架B5、位于顶部的方形网格框架C6;所述的方形网格框架A4、方形网格框架B5及方形网格框架C6的前后两侧之间依次通过若干竖向支撑杆A7固定连接;所述的方形网格框架B5和方形网格框架C6的左右两侧之间通过竖向支撑杆B10固定连接;所述的方形网格框架A4、方形网格框架B5及方形网格框架C6的长度一致,且方形网格框架B5及方形网格框架C6的宽度大于方形网格框架A4的宽度;所述的框盖2包括位于底部的方形网格框架D11和位于顶部的方形网格框架E12;所述的方形网格框架D11和方形网格框架E12的前后两侧之间通过竖向支撑杆组C13固定连接;所述的方形网格框架D11和方形网格框架E12的长度一致,且方形网格框架D11的宽度大于方形网格框架E12的宽度。

在本实施例中,框体1和框盖2采用方形网格状设计连接是为了达到四角无边框限制、扩大装置容量的效果。整个装置从主视图看是成十字型,四个角被完全释放出来,相较于目前所用的封闭式的长方形料框,可以在井式盐浴炉口径尺寸受限的情况下,也可进行大型模具的QPQ处理,节约了设备升级费用,且具有安全可靠,不易断裂的优点。

本实施例的使用方法,包括以下步骤:

S1:解开连接销组3,使用行车将框盖2吊起;然后使用行车将长为150cm,宽为55cm,高为37cm的超大型热锻模具吊装放入框体1中,模具需进行QPQ处理的型腔朝上,然后将框盖2盖合,再将框体1与框盖2通过连接销组3进行固定,使用行车通过特定吊具将料框竖立吊起,然后吊至盛有盐液的井式盐浴炉中,将框体1中的模具整体浸入在盐液中,但框体1的顶部不可浸入到盐液中;

S2:根据QPQ处理工艺完成模具的处理之后,将框体1吊起,放平后待框体1及模具冷却后,解开连接销组3,使用行车吊起框盖2,然后取出模具,完成一次超大型热锻模具井式炉QPQ处理工艺。

实施例2:

一种超大型热锻模具井式炉QPQ处理用料框,包括用于放置模具的框体1、框盖2和连接销组3,所述的框体1为网格状,且上部开口,且大小与模具相匹配;所述的框盖2为网格状,且底部开口;所述的框体1的上部开口与框盖2的底部开口大小相匹配,并且通过若干连接销组3固定连接在一起;所述的框体1包括位于底部的方形网格框架A4、位于中部的方形网格框架B5、位于顶部的方形网格框架C6;所述的方形网格框架A4、方形网格框架B5及方形网格框架C6的前后两侧之间依次通过若干竖向支撑杆A7固定连接;所述的方形网格框架B5和方形网格框架C6的左右两侧之间通过竖向支撑杆B10固定连接;所述的方形网格框架A4、方形网格框架B5及方形网格框架C6的长度一致,且方形网格框架B5及方形网格框架C6的宽度大于方形网格框架A4的宽度;所述的框盖2包括位于底部的方形网格框架D11和位于顶部的方形网格框架E12;所述的方形网格框架D11和方形网格框架E12的前后两侧之间通过竖向支撑杆组C13固定连接;所述的方形网格框架D11和方形网格框架E12的长度一致,且方形网格框架D11的宽度大于方形网格框架E12的宽度。所述的框体1、框盖2和连接销组3的构件均用耐热钢0Cr17Ni7Al制作;所述的框体1、框盖2的构件分别使用MIG焊相互固定。

在本实施例中,框体1和框盖2采用方形网格状设计连接是为了达到四角无边框限制、扩大装置容量的效果。整个装置从主视图看是成十字型,四个角被完全释放出来,相较于目前所用的封闭式的长方形料框,可以在井式盐浴炉口径尺寸受限的情况下,也可进行大型模具的QPQ处理,节约了设备升级费用,且具有安全可靠,不易断裂的优点。

本实施例的使用方法,包括以下步骤:

S1:解开连接销组3,使用行车将框盖2吊起翻开,然后使用行车将长为210cm,宽为60cm,高为30cm的超大型热锻模具8吊装放入框体1中,模具8需进行QPQ处理的型腔朝上,然后将框盖2盖合,将框体1与框盖2通过连接销组3进行固定,使用行车通过特定吊具将料框1竖立吊起,然后吊至盛有盐液的井式盐浴炉9中,将框体1中的模具整体浸入在盐液中,但框体1的顶部不可浸入到盐液中;

S2:根据QPQ处理工艺完成模具的处理之后,将框体1吊起,放平后待框体1及模具8冷却后,解开接销组3,使用行车吊起框盖2,然后取出模具8,完成一次超大型热锻模具井式炉QPQ处理工艺。

最后需要指出的是:以上实施例仅用以说明本发明的技术方案,而非对其限制。尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

- 超大型热锻模具井式炉QPQ处理用料框及其使用方法

- 超大型热锻模具井式炉QPQ处理用料框