一种冻肉切片机

文献发布时间:2023-06-19 10:25:58

技术领域

本申请涉及肉类食材加工设备的技术领域,尤其是涉及一种冻肉切片机。

背景技术

目前在肉类加工工业中,为了确保肉类在长途运输中不易变质,通常都会对肉类进行整形后冷冻,以便于在下一步生产过程中对该肉类进行深加工,从而生产出各种各样的肉类制品。

现有的在对冷冻肉进行深加工的过程中,通常都会通过人工切割的方式将冷冻肉切割成肉片,然后再将切割好的冷冻肉片进行深加工。

针对上述中的相关技术,发明人认为存在有以下缺陷:对冷冻肉的切片处理主要是通过人工切割的方式,由于人为操作的不确定性,导致所切割出的肉片大小不一且切割效率低下。

发明内容

为了提高冻肉的切片效率和切片精度,本申请提供一种冻肉切片机。

本申请提供的一种冻肉切片机采用如下的技术方案:

一种冻肉切片机,包括沿冻肉输送方向依次设置的进料机架、切片机架和出料机架,所述进料机架的顶面上安装有用于连接进料机架和切片机架的进料连接座,所述进料连接座上设置有用于将冻肉输送至进料连接座出料端的进料装置,所述切片机架上设置有用于将进料连接座出料端上的冻肉切割成片状的切片装置,所述出料机架上设置有出料装置,所述出料装置用于将切割成片状的冻肉片进行出料输送,所述进料连接座包括安装于进料机架的顶面上且位于进料机架的进料端的进料支撑板、安装于切片机架顶面上的进料连接板以及水平设置于进料支撑板和进料连接板之间的进料承载板,所述进料连接板上设置有可自动伸缩的支托机构,所述支托机构用于辅助支托冻肉,以使切割出来的冻肉片表面平整。

通过采用上述技术方案,将冻肉放置于进料连接座上,在进料装置的驱动作用下,进料装置推动冻肉向靠近进料连接座的出料端移动,同时切片装置将位于进料连接座出料端上的冻肉进行切片处理,在支托机构的辅助支托作用下,使得切割出来的冻肉片表面平整,然后切割完成的冻肉片在出料装置的输送下进行出料输送,整个过程与通过人工将冻肉切片的方式相比,提高了冻肉的切片效率和切片精度。

可选的,所述进料承载板的顶面两侧均安装有进料滑移板,所述进料承载板的顶面上且位于两进料滑移板之间安装有砧板,所述进料装置包括设置于砧板顶面上的推料机构以及设置于进料支撑板和进料连接板之间用于驱动推料机构沿冻肉输送方向传送的进料驱动机构。

通过采用上述技术方案,进料驱动机构驱动推料机构向靠近砧板的出料端移动,从而将放置于砧板顶面上的冻肉向靠近砧板的出料端输送,以便于切片装置对冻肉进行切片处理,通过步进输送的方式,使得切片装置对冻肉的切片效果更佳。

可选的,所述切片机架的顶面上设置有连接架,所述连接架上且位于砧板的出料端上方安装有按压机构,所述按压机构用于按压位于砧板出料端上的冻肉,所述切片装置设置于切片机架的顶面上且位于按压机构背对进料机架的一侧。

通过采用上述技术方案,按压机构对位于砧板出料端上的冻肉进行按压,从而使得冻肉能够更加平稳的被切片装置切割,进而提高切片装置切割的稳定性。

可选的,所述切片装置包括切片驱动机构、切片传动机构和切片机构,所述切片驱动机构安装于切片机架内,所述切片传动机构设置有两组,两组所述切片传动机构分别位于切片机架顶面上的两端,所述切片驱动机构与两组切片传动机构连接,所述切片机构安装于切片传动机构上且位于砧板的出料端上方,所述切片机构位于按压机构背对进料机架的一侧,所述切片驱动机构用于驱动切片传动机构往复上下移动。

通过采用上述技术方案,切片驱动机构驱动切片传动机构上下移动,从而使得切片传动机构带动切片机构上下移动,对位于砧板出料端上的冻肉进行切割,整个过程在切片传动机构的连接作用下,使得切刀机构能够更加平稳的对冻肉进行切片处理。

可选的,所述切片驱动机构包括安装于进料机架内且输出轴朝向切片机架的切片驱动件、与切片驱动件的输出轴固定连接的转动臂、设置于转动臂背对切片驱动件一侧且通过连接轴与转动臂转动连接的夹持臂以及设置于夹持臂上的长条板,所述夹持臂上安装有两相对设置的夹持板,两所述夹持板上插设有与夹持板转动连接的转动轴,所述长条板夹持于两夹持板之间,所述长条板活动套设于转动轴上且与转动轴转动连接,所述长条板的相对两端分别与两组切片传动机构连接。

通过采用上述技术方案,切片驱动件驱动转动臂旋转,旋转的转动臂通过夹持板带动长条板往复的上下移动,从而使得长条板带动两组切片传动机构往复的上下移动,进而使得切片传动机构带动切片机构往复的上下移动,整个过程只需切片驱动件转动,即可使切片机构往复的上下移动,该驱动方式的稳定性高。

可选的,每组所述切片传动机构均包括有竖向设置的传动轴,所述长条板的相对两端均设置有夹持套,两所述传动轴分别固定套设于两夹持套内,所述切片机架内且位于切片机架的两端均安装有下连接套,所述传动轴的底端活动套设于下连接套内,所述传动轴远离下连接套的一端竖向穿过切片机架的顶面延伸至连接架上,所述传动轴远离下连接套的一端与切片机构连接。

通过采用上述技术方案,在夹持套的作用下,将两传动轴分别固定连接于长条板的相对两端,而传动轴与切片机构连接,从而使得切片驱动件带动长条板往复上下移动的过程中,切片机构能够往复的上下移动,对位于砧板出料端上的冻肉进行间歇性的切片处理,进而达到切片稳定且连贯的效果。

可选的,所述切片机构包括两分别可拆卸连接于两传动轴顶端的切刀夹持座以及夹持于两切刀夹持座之间的切片刀,所述切片刀的刀刃朝向下设置且位于砧板出料端的上方,所述切片刀上设置有刀座,所述刀座包括夹座和紧固板,所述紧固板的底面开设有安装缺口,所述夹座横向安装于紧固板的安装缺口处,所述夹座背对紧固板的一侧开设有槽口竖直向下的夹持槽,所述切片刀背对其刀刃的一侧固定安装于夹持槽内,所述切片传动机构还包括两竖向设置切片机架顶面上的定向滑移杆,所述传动轴位于两定向滑移杆之间,所述切刀夹持座分别朝向两定向滑移杆的两侧均固定连接有导向套,两所述导向套分别活动套设于两定向滑移杆上。

通过采用上述技术方案,在导向套以及定向滑移杆的连接作用下,对切刀夹持座的竖向移动起到导向的作用,从而使得安装于切刀夹持座上的紧固板能够更加平稳的带动切片刀竖向动作,达到更佳的切片效果。

可选的,所述支托机构包括延伸板、调节组件以及复位组件,所述延伸板朝向进料连接板的一侧分别与砧板的出料端以及进料连接板背对进料支撑板的一侧相贴合,且所述延伸板的顶面与砧板的顶面平齐,所述延伸板通过复位组件连接于进料连接板上,所述调节组件与延伸板连接,所述紧固板朝向进料机架的一侧安装有压件,当所述紧固板下移时,所述压件与调节组件抵接,所述调节组件用于推动延伸板向远离进料连接板方向移动。

通过采用上述技术方案,复位组件用于将延伸板连接于进料连接板上,当紧固板下移时,压件与调节组件抵接,从而使得调节组件推动延伸板向远离进料连接板方向移动,进而延伸板和进料连接板之间形成可供切刀插入的间隙,同时移动的延伸板对冻肉起到辅助支托的效果,使得冻肉切割出来的冻肉片表面平整。

可选的,所述调节组件包括安装框、弹性件、限位环、调节杆和套筒,所述安装框安装于进料滑移板背对砧板的一侧且位于进料滑移板的出料端,所述套筒竖向安装于安装框上,且所述套筒的顶端穿过安装框的内壁顶部延伸至安装框外,所述调节杆沿套筒的顶端面竖向贯穿套筒和安装框,所述弹性件和限位环均设置于套筒内,所述限位环固定套设于调节杆的外周面上,所述弹性件套设于调节杆上,且所述弹性件位于限位环的下方,所述弹性件的一端与限位环的底端面固定连接,所述弹性件远离限位环的一端与套筒的内壁底部固定连接,所述延伸板靠近进料连接板的一侧设置有与调节杆位置相对应的轴承杆,所述轴承杆远离延伸板的端面开设有夹持缺口,所述夹持缺口竖向贯穿轴承杆的顶面和底面,所述轴承杆通过夹持缺口夹持有抵接轴承,且所述抵接轴承与轴承杆转动连接,所述调节杆的底端与抵接轴承的外环侧抵接,且所述调节杆接触抵接轴承的接触面设置为第一斜面,所述第一斜面的倾斜方向向远离轴承杆方向向下倾斜设置。

通过采用上述技术方案,在压件抵压调节杆的顶端时,随着第一斜面和抵接轴承之间的接触面积越来越大,使得调节杆通过轴承杆推动延伸板向远离进料连接板的方向移动,同时在压件脱离调节杆后,在弹性件和限位环的共同配合作用下,使得调节杆上移,此时调节杆脱离与抵接轴承的抵接,达到自动复位调节杆的作用,而抵接轴承的设置用于减少轴承杆的磨损以及起到降低调节杆与轴承杆接触时的噪音的作用。

可选的,所述复位组件包括复位杆、复位件和环形挡片,所述复位杆的一端沿延伸板背对进料连接板的一侧依次贯穿延伸板和进料连接板,且所述复位杆与延伸板固定连接,所述复位杆与进料连接板活动连接,所述环形挡片位于进料连接板背对延伸板的一侧,且所述环形挡片与复位杆远离延伸板的一端固定连接,所述复位件套设于复位杆上且位于环形挡片和进料连接板之间。

通过采用上述技术方案,在调节杆脱离抵接轴承后,在复位件的复位作用下,将延伸板向靠近进料连接板的方向拉动,使得延伸板自动复位。

综上所述,本申请包括以下至少一种有益技术效果:

1.将冻肉放置于进料连接座上,在进料装置的驱动作用下,进料装置推动冻肉向靠近进料连接座的出料端移动,同时切片装置将位于进料连接座出料端上的冻肉进行切片处理,在支托机构的辅助支托作用下,使得切割出来的冻肉片表面平整,然后切割完成的冻肉片在出料装置的输送下进行出料输送,整个过程与通过人工将冻肉切片的方式相比,提高了冻肉的切片效率和切片精度;

2.复位组件用于将延伸板连接于进料连接板上,当紧固板下移时,压件与调节组件抵接,从而使得调节组件推动延伸板向远离进料连接板方向移动,进而延伸板和进料连接板之间形成可供切刀插入的间隙,同时移动的延伸板对冻肉起到辅助支托的效果,使得冻肉切割出来的冻肉片表面平整;

3.在调节杆脱离抵接轴承后,在复位件的复位作用下,将延伸板向靠近进料连接板的方向拉动,使得延伸板自动复位。

附图说明

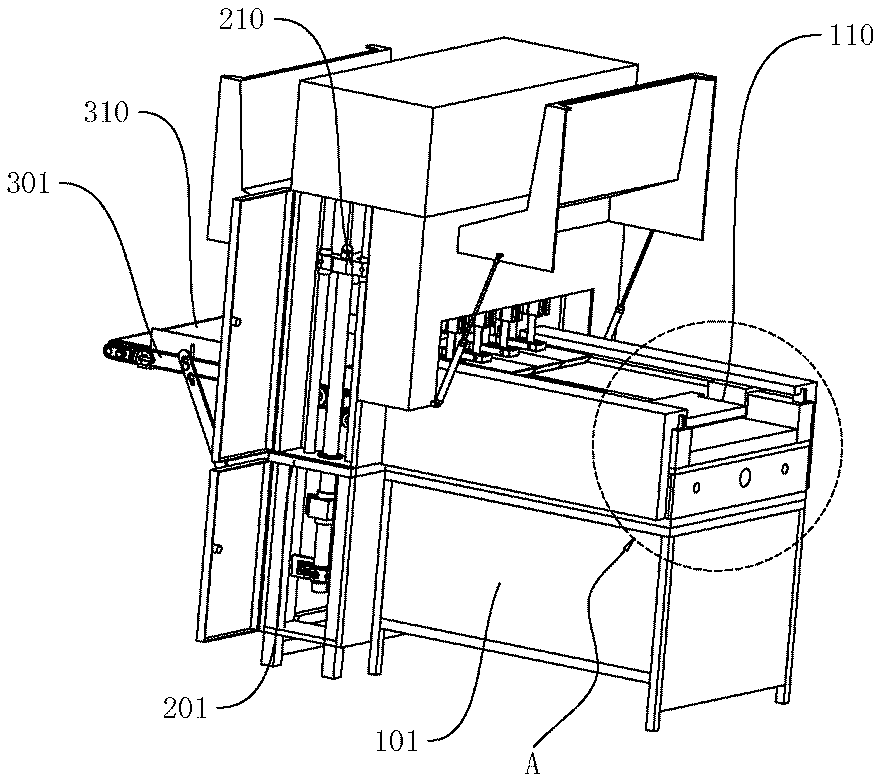

图1是本申请的整体结构示意图。

图2是图1中A部分的局部放大示意图。

图3是本申请的进料机架、切片机架、进料连接座、遮挡罩和进料装置结构示意图。

图4是图3中B部分的局部放大示意图。

图5是本申请的进料装置的结构示意图。

图6是本申请的整体另一视角的示意图。

图7是图6中C部分的局部放大示意图。

图8是本申请的按压机构的结构示意图。

图9是本申请的进料机架、出料机架、连接架、进料装置和切片装置的结构示意图。

图10是图9中D部分的局部放大示意图。

图11是本申请的进料机架、出料机架、连接架、进料装置和切片装置另一视角的示意图。

图12是图11中E部分的局部放大示意图。

图13是图11中F部分的局部放大示意图。

图14是本申请的进料机架、出料机架、连接架、进料装置和切片装置的另一角度的结构示意图。

图15是图14中G部分的局部放大示意图。

图16是沿图14中P-P线的剖视图。

图17是图16中H部分的局部放大示意图。

图18是图16中I部分的局部放大示意图。

图19是本申请的整体爆炸结构示意图。

图20是图19中J部分的局部放大示意图。

图21是图19中K部分的局部放大示意图。

图22是图19中L部分的局部放大示意图。

附图标记说明:101、进料机架;110、进料装置;120、进料连接座;121、进料支撑板;122、进料连接板;123、进料承载板;124、进料滑移板;125、砧板;126、支托块;127、支托槽;130、推料机构;131、推动板;132、卡件;133、卡接轴;134、卡接臂;135、钩部;136、钉板;137、板钉;140、进料驱动机构;141、连接板条;142、丝杆;143、导向杆;150、推动座;151、移动板;1511、条孔;152、滑移件;153、横板;154、长竖板;155、短竖板;156、卡接孔;157、卡紧轴;160、遮挡罩;161、长遮挡片;162、短遮挡片;163、横遮挡片;164、卡接片;165、卡接缺口;201、切片机架;202、连接架;203、连接顶板;204、连接立板;205、下连接套;206、支托板;207、主动立板;208、从动立板;210、切片装置;220、按压机构;221、连接柱;2211、连接孔;222、连接横板;223、推动件;224、按压板;225、卡接板条;226、固定夹板;227、第一固定板;228、第二固定板;229、腰型孔;2291、紧固螺栓;230、切片驱动机构;231、切片驱动件;232、转动臂;233、夹持臂;234、长条板;235、连接轴;236、夹持板;237、转动轴;240、切片传动机构;241、传动轴;2411、凹部;2412、锁定轴;2413、锁定套;242、定向滑移杆;243、夹持套;244、弧形连接套;245、弧形固定套;246、弧形卡块;247、连接耳片;248、固定耳片;250、切片机构;251、切片刀;252、切刀夹持座;253、夹持口;254、导向套;255、刀座;256、夹座;257、紧固板;260、支托机构;261、延伸板;262、轴承杆;2621、抵接轴承;263、安装轴;270、调节组件;271、安装框;272、弹性件;273、限位环;274、调节杆;2741、第一斜面;275、套筒;276、上安装套筒;277、下安装套筒;278、下环形连接片;279、上环形连接片;280、复位组件;281、复位杆;282、复位件;283、环形挡片;284、固定螺栓;290、压件;291、安装块;292、抵压螺栓;293、抵压螺母;301、出料机架;302、支撑板条;310、出料装置;311、传送带;312、主动辊;313、中转轴;314、从动辊;315、紧固轴;316、卡轴;317、连轴;318、翻转板条;319、从动轴;320、主连接筒;321、副连接筒;322、卡槽;330、抵紧组件;331、推块;332、抵接块;333、连接块;334、抵紧件;335、螺杆;336、锁定螺母;337、连接螺栓;340、斜撑板;341、扣接件;342、固定轴;343、阻挡块;344、扣接孔;345、连通孔;346、长条卡孔;350、限位板;351、插接筒;352、插接杆。

具体实施方式

以下结合附图1-21对本申请作进一步详细说明。

本申请实施例公开一种冻肉切片机。参照图1和图2,冻肉切片机包括进料机架101、设置于进料机架101上的进料装置110、设置于进料装置110出料端上的切片机架201、设置于切片机架201上的切片装置210、设置于切片装置210出料端上的出料机架301以及设置于出料机架301上的出料装置310;其中,进料装置110用于将冻肉输送至切片装置210,切片装置210用于将冻肉切割成片状,出料装置310用于将切割成片状的冻肉片进行出料输送。

参照图3和图4,进料机架101的顶面与切片机架201的顶面相互平齐,进料机架101的顶面上安装有用于连接进料机架101和切片机架201的进料连接座120;进料连接座120呈U形,且其开口竖直向下设置。进料连接座120包括进料支撑板121、进料连接板122和水平设置于进料支撑板121和进料连接板122之间的进料承载板123;进料支撑板121安装于进料机架101的顶面上且位于进料机架101的进料端,进料连接板122安装于切片机架201的顶面上,进料连接板122与进料支撑板121相对设置;进料承载板123的底面两端分别与进料支撑板121远离进料机架101的一侧和进料连接板122远离切片机架201的一侧固定连接。

参照图4,进料承载板123的顶面两侧均安装有进料滑移板124,进料滑移板124的长度方向平行于冻肉输送方向,且两进料滑移板124相对设置。进料承载板123的顶面上且位于两进料滑移板124之间安装有砧板125,砧板125与进料承载板123相匹配。冻肉承载于砧板125的顶面且位于两进料滑移板124之间,进料装置110设置于进料连接座120上。

参照图4和图5,进料装置110(见图3)包括设置于砧板125顶面上的推料机构130以及设置于进料支撑板121和进料连接板122之间的进料驱动机构140;进料驱动机构140用于驱动推料机构130沿冻肉输送方向传送。推料机构130包括推动板131和推动座150,推动板131可拆卸连接于推动座150上;推动座150包括移动板151和两分别活动套设于两进料滑移板124上的滑移件152;两滑移件152相对设置,移动板151设置于两滑移件152之间。

参照图4和图5,滑移件152包括横板153、长竖板154以及短竖板155;长竖板154与短竖板155相互平行设置,横板153水平设置且位于与其对应的进料滑移板124的上方,长竖板154和短竖板155相互靠近的一侧顶端分别与横板153的两侧垂直固定,长竖板154和短竖板155相互靠近的一侧分别与进料滑移板124的两侧相贴合;移动板151与砧板125相互平行设置,且移动板151位于砧板125的上方,两短竖板155相互靠近的一侧底端分别与移动板151的相对两端垂直固定。

参照图4和图5,推动板131可拆卸连接于移动板151的顶面上且位于两短竖板155之间,移动板151朝向切片机架201的一侧开设有多个条孔1511,多个条孔1511沿移动板151的长度方向等间距分布;推动板131的底面安装有多个卡件132,卡件132的数量与条孔1511的数量一致,且卡件132与条孔1511的位置相对应,卡件132与位置相对应的条孔1511卡接配合。在本实施例中,条孔1511的数量为四个,四个条孔1511分别为两短条孔和两长条孔,且两长条孔位于两短条孔之间。

参照图4和图5,推动板131分别靠近两短竖板155的两面且位于推动板131靠近切片机架201的一端均安装有卡接轴133,两卡接轴133上均活动套设有卡接臂134;两短竖板155相互靠近的一侧且位于短竖板155靠近切片机架201的一端均开设有卡接孔156,两卡接轴133分别与两卡接孔156卡接配合。在本实施例中,同一短竖板155上的卡接孔156开设有两个,两个卡接孔156分别为长卡接孔和短卡接孔,长卡接孔位于短卡接孔的上方,长卡接孔和短卡接孔均可与位置相对应的卡接轴133卡接配合。

参照图4和图5,卡接臂134远离卡接轴133的一端一体成型有钩部135,两短竖板155相互靠近的一侧且位于短竖板155远离切片机架201的一端均安装有卡紧轴157,卡紧轴157与位置对应的钩部135扣接配合。推动板131朝向切片机架201的一侧安装有钉板136,钉板136远离推动板131的一面上安装有多个板钉137,多个板钉137均匀分布于钉板136远离推动板131的一面上。

由此,当推动板131需要清洗,需将推动板131从移动板151上拆卸下来时,工作人员手动拨动钩部135,使得钩部135脱离卡紧轴157,然后向靠近切片机架201方向推动推动板131,此时卡件132脱离与其对应的条孔1511、卡接轴133脱离与其对应的卡接孔156,从而便于将推动板131从移动板151上拆卸下来进行清洗。

进料驱动机构140与两长竖板154连接,进料驱动机构140用于推动推动板131沿冻肉输送方向移动,从而当需要对冻肉进行切割的过程中,将冻肉放置于砧板125的顶面上,并使钉板136上的板钉137与冻肉抵接,在进料驱动机构140的驱动作用下,钉板136推动冻肉向靠近切片机架201的方向移动。

参照图4和图5,进料驱动机构140包括进料驱动件(图中未示出)、连接板条141、丝杆142和两导向杆143;丝杆142设置于进料支撑板121和进料连接板122之间,且丝杆142的相对两端分别与进料支撑板121和进料连接板122相互靠近的一侧转动连接;丝杆142与两导向杆143相互平行,且丝杆142位于两导向杆143之间。连接板条141设置于进料支撑板121和进料连接板122之间,连接板条141的相对两端分别与两长竖板154相互靠近的一侧可拆卸连接,长竖板154通过螺栓与连接板条141固定连接。丝杆142和两导向杆143均穿设连接板条141上,且丝杆142与连接板条141螺纹连接,两导向杆143均与连接板条141滑移连接。在本实施例中,进料驱动件(图中未示出)为伺服电机,伺服电机安装于进料机架101内,且伺服电机通过链条(图中未示出)连接的方式驱动丝杆142旋转。

由此,将待切片处理的冻肉放置于砧板125的顶面上,在伺服电机的驱动作用下,丝杆142旋转,由于丝杆142与连接板条141螺纹连接,在两导向杆143的导向作用下,使得连接板条141带动推动座150向靠近进料连接板122方向移动,从而使得可拆卸连接于移动板151上的钉板136向靠近切片机架201方向输送冻肉,进而使切片装置210对冻肉进行切片处理。同时,采用丝杆142传动冻肉与采用液压等其他传动方式相比,使用丝杆142传动冻肉的送料精度较高。

参照图2和图4,为了对进料机架101的顶面和进料承载板123之间的间隙遮挡,从而减少正常运转的进料驱动机构140被外来因素干扰的情况发生,两进料滑移板124的顶面上均设置有遮挡罩160。遮挡罩160包括长遮挡片161、短遮挡片162和横遮挡片163,长遮挡片161与短遮挡片162平行,长遮挡片161和短遮挡片162相互靠近的一侧顶端分别与横遮挡片163的两侧垂直固定。短遮挡片162位于与其对应的进料滑移板124的顶面上方,短遮挡片162与进料滑移板124之间存在可供横板153穿过的间隙。长遮挡片161远离横遮挡片163的一侧延伸至进料机架101的顶面上,长遮挡片161用于遮挡进料机架101的顶面和进料承载板123之间的间隙。

参照图2和图4,同时为了便于将遮挡罩160安装于与其相对应的进料滑移板124上,遮挡罩160的两端上设置有卡接片164,长遮挡片161、短遮挡片162和横遮挡片163围成的轮廓与卡接片164的轮廓匹配,卡接片164的底侧开设有卡接缺口165,进料滑移板124的顶面两端均安装有支托块126,支托块126的顶面上开设有槽口竖直向上的支托槽127,支托槽127与位置相对应的卡接缺口165相匹配,遮挡罩160通过卡接缺口165卡接于支托槽127内。

参照图6,切片机架201上设置有连接架202,连接架202包括连接顶板203以及四个连接立板204,四个连接立板204分别竖向安装于切片机架201顶面的四个边角处,连接立板204远离切片机架201的一端与连接顶板203的底面固定连接。同时,为了对待切片的冻肉有一定压力的按压,从而确保冻肉能够更加平稳的被切片装置210切割,连接顶板203的底面上安装有按压机构220。

参照图7和图8,按压机构220包括连接柱221、连接横板222、推动件223和按压板224;连接柱221设置有两根,两根连接柱221分别竖向安装于连接顶板203底面的相对两端,两连接柱221远离连接顶板203的一端分别与两进料滑移板124的顶面固定连接;两连接柱221朝向钉板136的一侧均安装有竖向设置的卡接板条225,卡接板条225与其对应的连接柱221相匹配。连接横板222横向安装于两连接柱221之间,连接横板222背对钉板136的一侧两端分别与两连接柱221朝向钉板136的一侧可拆卸连接,连接横板222的顶面分别与两卡接板条225的底端相抵接,从而将连接横板222更加平稳的限位于连接柱221上。

参照图7和图8,在本实施例中,推动件223为按压气缸,按压气缸通过固定夹板226竖向安装于连接横板222背对连接柱221的一侧,固定夹板226呈L形,固定夹板226包括第一固定板227和第二固定板228,第一固定板227的一侧与第二固定板228的一侧垂直固定;第二固定板228背对第一固定板227的一侧与连接横板222背对连接柱221的一侧相贴合,且第二固定板228通过螺栓与连接横板222固定连接,第一固定板227同样通过螺栓(图中未示出)与按压气缸的缸体固定连接。按压气缸的活塞杆竖直向下设置,按压气缸的活塞杆末端与按压板224固定连接;按压板224水平设置,且按压板224的长度方向与连接横板222的长度方向相垂直。

继续参照图7和图8,同时为了调节按压板224的下压高度,以匹配不同体积的冻肉,连接柱221朝向钉板136的一侧且位于卡接板条225的下方开设有多个连接孔2211,多个连接孔2211沿同一竖直线等间距分布于连接柱221上;连接横板222上开设有两竖向设置的腰型孔229,两腰型孔229分别与两连接柱221上的连接孔2211位置相对应。连接横板222上插设有紧固螺栓2291,紧固螺栓2291穿过腰型孔229与连接孔2211螺纹连接;同一腰型孔229上的紧固螺栓2291设置有两个,两个紧固螺栓2291沿同一竖直线间隔设置。

参照图7和图8,为了能够根据实际情况,按压多块同时输送的冻肉,按压气缸和按压板224均设置有多个,多个按压气缸沿连接横板222的长度方向等间距分布,且每一按压气缸对应安装有一按压板224;同时为了使按压板224能够更加稳固的按压冻肉,每一按压板224的底面均设置有波浪纹,砧板125的顶面上且位于按压板224的下方也设置有波浪纹。

参照图6和图9,切片装置210设置于切片机架201上且位于按压机构220背对进料机架101的一侧,切片装置210包括切片驱动机构230、切片传动机构240和切片机构250;切片驱动机构230安装于切片机架201内,切片传动机构240竖向安装于切片机架201和连接架202上,切片驱动机构230的输出端与切片传动机构240连接,切片驱动机构230用于驱动切片传动机构240往复上下移动。切片机构250安装于切片传动机构240上且位于砧板125的出料端上方。

参照图9和图10,切片驱动机构230包括切片驱动件231、转动臂232、夹持臂233和长条板234;切片驱动件231通过安装板安装于进料机架101内,切片驱动件231位于进料机架101靠近切片机架201的一端,且切片驱动件231的输出轴朝向切片机架201;转动臂232呈长方体形状,切片驱动件231的输出轴与转动臂232朝向切片驱动件231的一侧端部固定连接。转动臂232上通过轴承(图中未示出)转动连接有连接轴235,连接轴235与切片驱动件231的输出轴相互平行,且连接轴235和切片驱动件231的输出轴分别位于转动臂232的相对两端。

参照图9和图10,夹持臂233设置于转动臂232背对切片驱动件231的一侧,连接轴235远离转动臂232的一端与夹持臂233朝向转动臂232的一侧连接,连接轴235通过轴承(图中未示出)与夹持臂233转动连接。夹持臂233顶面的两侧均安装有夹持板236,两夹持板236相对设置,且两夹持板236上插设有与夹持板236转动连接的转动轴237;长条板234横向设置,长条板234夹持于两夹持板236之间,长条板234活动套设于转动轴237上且与转动轴237转动连接;在本实施例中,切片驱动件231为带减速器的伺服电机。长条板234的相对两侧分别与两夹持板236相互靠近的一侧抵接,切片传动机构240设置有两组,两组切片传动机构240分别位于切片机架201的两端,两组切片传动机构240分别与长条板234的相对两端连接。

参照图11和图12,切片传动机构240包括传动轴241和两定向滑移杆242,传动轴241和两定向滑移杆242均竖向设置,且传动轴241位于两定向滑移杆242之间;长条板234端部与位置对应的传动轴241通过夹持套243固定连接。夹持套243包括弧形连接套244和弧形固定套245,弧形连接套244和弧形固定套245的弧口相对设置,弧形连接套244背对弧形固定套245的一侧与长条板234的端部固定连接;传动轴241的外周面上径向设置有凹部2411,弧形连接套244和弧形固定套245的内弧侧上均一体成型有弧口相对设置的弧形卡块246,两弧形卡块246均与凹部2411位置相对应;当将弧形固定套245盖合于弧形连接套244上时,两弧形卡块246抱合凹部2411,且弧形卡块246与凹部2411卡接配合。

参照图11和图12,同时为了将弧形固定套245固定于弧形连接套244,弧形连接套244的外周面上对称设置有两连接耳片247,弧形固定套245的外周面上对称设置有固定耳片248,固定耳片248与位置相对应的连接耳片247相匹配,当将弧形固定套245盖合于弧形连接套244上时,两固定耳片248分别与两连接耳片247相互贴合,且固定耳片248和连接耳片247通过螺栓固定连接。

参照图12和图13,切片机架201内安装有两分别与两传动轴241位置相对应的下连接套205,下连接套205位于与其对应的夹持套243的下方,下连接套205活动套设于传动轴241上,传动轴241远离下连接套205的一端竖向穿过切片机架201的顶面延伸至两连接立板204之间,传动轴241远离下连接套205的一端与切片机构250连接。两定向滑移杆242分别竖向安装于连接顶板203和切片机架201的顶面之间,且两定向滑移杆242位于两连接立板204之间。

参照图14和图15,切片机构250包括切片刀251以及两切刀夹持座252,切片刀251位于砧板125出料端的上方,且切片刀251的刀刃朝向下设置;切片刀251上设置有刀座255,刀座255包括夹座256和紧固板257,紧固板257的底面开设有安装缺口,从而紧固板257为开口向下的U形板;夹座256横向安装于紧固板257的安装缺口处,夹座256背对紧固板257的一侧开设有槽口竖直向下的夹持槽,切片刀251背对其刀刃的一侧插接于夹持槽内,且切片刀251通过螺栓与固定于夹持槽内。

参照图13和图15,两切刀夹持座252分别设置于切片机架201顶面的两端,紧固板257分别靠近两切刀夹持座252的两端均开设有夹持口253,两夹持口253的开口相互背对设置,夹持口253的竖截面呈U形,紧固板257通过夹持口253夹持与其邻近的切刀夹持座252,且紧固板257的顶面上插设有用于将切刀夹持座252固定于夹持口253内的内六角螺栓,内六角螺栓竖向贯穿紧固板257且与切刀夹持座252的顶面螺纹连接。

参照图13和图16,传动轴241的顶端上固定连接有与传动轴241同轴线设置的锁定轴2412,且锁定轴2412的半径小于传动轴241的半径;锁定轴2412远离传动轴241的一端竖向穿过切刀夹持座252且延伸至切刀夹持座252的顶面上,锁定轴2412延伸至切刀夹持座252顶面上的一端螺纹连接有锁定套2413;当将锁定套2413螺纹连接于锁定轴2412上后,锁定套2413抵接于切刀夹持座252的顶面上。切刀夹持座252分别朝向两定向滑移杆242的两侧均固定连接有导向套254,两导向套254分别活动套设于两定向滑移杆242上。

由此,在切片驱动件231驱动转动臂232转动的过程中,在连接轴235的连接作用下,转动臂232带动夹持臂233偏摆,同时在转动轴237的连接作用下,夹持于夹持板236上的长条板234在夹持臂233的带动作用下竖向往复滑移;在夹持套243的连接作用下,长条板234的两端分别与两传动轴241固定连接,从而使得竖向往复滑移的传动轴241带动切片刀251竖向往复滑移,进而对处于砧板125出料端上的冻肉进行切片处理。

参照图15和图16,同时为了在切片刀251切割冻肉时,能够使切割出来的冻肉片表面平整,进料连接板122上设置有可自动伸缩的支托机构260。支托机构260包括延伸板261、用于驱动延伸板261移动的调节组件270以及用于复位延伸板261的复位组件280;切片机架201的顶面上且位于进料连接板122的相对两端均安装有支托板206,两支托板206相互平行设置,且支托板206与进料连接板122相互垂直,两支托板206均与进料连接板122间隔设置;延伸板261横向架设于两支托板206的顶面上。延伸板261朝向进料连接板122的一侧分别与砧板125的出料端以及进料连接板122背对进料支撑板121的一侧相贴合,且延伸板261的顶面与砧板125的顶面平齐。

参照图16和图17,调节组件270设置有两组,两组调节组件270分别安装于两进料滑移板124相互背对的一侧,且两组调节组件270均位于进料滑移板124的出料端。延伸板261靠近进料连接板122的一侧设置有两个轴承杆262,延伸板261远离进料连接板122的一侧设置有两锁定螺栓。两锁定螺栓分别与两轴承杆262位置相对应,锁定螺栓沿延伸板261远离进料连接板122的一侧贯穿延伸板261,锁定螺栓贯穿延伸板261的一端于位置对应的轴承杆262的一端螺纹连接;从而将轴承杆262垂直固定于延伸板261靠近进料连接板122的一侧。两个轴承杆262分别与两组调节组件270位置相对应,调节组件270与位置对应的轴承杆262抵接,调节组件270通过轴承杆262推动延伸板261向远离进料连接板122方向移动。

参照图16和图17,复位组件280设置有两组,两组复位组件280均设置于进料连接板122背对延伸板261的一侧,且两组复位组件280均与延伸板261连接,复位组件280用于复位延伸板261,使得延伸板261与砧板125的出料端贴合;同时一组复位组件280对应一组调节组件270,复位组件280与位置对应的调节组件270相邻设置。

参照图16和图17,调节组件270包括安装框271、弹性件272、限位环273、调节杆274和套筒275;安装框271安装于进料滑移板124背对砧板125的一侧且位于进料滑移板124的出料端;安装框271为U形框,且安装框271的开口背对延伸板261。套筒275竖向安装于安装框271上,且套筒275的顶端穿过安装框271的内壁顶部延伸至安装框271外;套筒275为中空且呈圆柱状的筒体,调节杆274沿套筒275的顶端面竖向贯穿套筒275和安装框271,弹性件272和限位环273均设置于套筒275内。限位环273固定套设于调节杆274的外周面上,弹性件272套设于调节杆274上;在本实施例中,弹性件272为弹性弹簧,弹性弹簧位于限位环273的下方,且弹性弹簧的一端与限位环273的底端面固定连接,弹性弹簧远离限位环273的一端与套筒275的内壁底部固定连接。

参照图16和图17,轴承杆262远离延伸板261的端面开设有夹持缺口,夹持缺口竖向贯穿轴承杆262的顶面和底面;轴承杆262上插设有横向贯穿夹持缺口的安装轴263,安装轴263上套设有抵接轴承2621,且抵接轴承2621的内环侧与安装轴263的外周面固定连接;由此,轴承杆262通过夹持缺口夹持抵接轴承2621,且抵接轴承2621转动连接于轴承杆262上。调节杆274的底端与抵接轴承2621的外环侧抵接,且调节杆274接触抵接轴承2621的接触面设置为第一斜面2741,第一斜面2741的倾斜方向向远离抵接轴承2621方向向下倾斜设置。由此,在调节杆274下压的过程中,第一斜面2741和抵接轴承2621的接触面逐渐增大,调节杆274推动轴承杆262向远离调节杆274方向运动,从而使得延伸板261和进料连接板122之间存在可供切片刀251切入的间隙;而抵接轴承2621的设置用于减少轴承杆262的磨损以及起到降低调节杆274与轴承杆262接触时的噪音的作用。

参照图16和图17,为了便于将套筒275安装于安装框271内,同时也为了便于将弹性弹簧和限位环273安装于套筒275内;套筒275包括上安装套筒276和下安装套筒277,上安装套筒276和下安装套筒277均为一端开口的中空筒体,且上安装套筒276和下安装套筒277的开口相对设置;下安装套筒277竖向安装于安装框271内,且下安装套筒277的顶端穿过安装框271的内壁顶部延伸至安装框271外,下安装套筒277的开口处设置有下环形连接片278,下环形连接片278水平设置,且下环形连接片278的内环侧与下安装套筒277的开口处固定连接;安装框271的外壁顶部支托下环形连接片278。上安装套筒276的开口处设置有上环形连接片279,上环形连接片279水平设置,且上环形连接片279的内环侧与上安装套筒276的开口处固定连接。上环形连接片279和下环形连接片278相互贴合且通过螺栓固定连接。

参照图17和图18,为了使切片刀251每次向下切割冻肉的过程中,调节杆274能够抵接抵接轴承2621,从而使得延伸板261和进料连接板122之间存在可供切片刀251切入的间隙,以达到平整切割冻肉的目的,紧固板257朝向进料机架101(见图16)的一侧安装有压件290。压件290与调节杆274的位置相对应。压件290包括安装于紧固板257朝向进料机架101(见图16)一侧且位于调节杆274上方的安装块291以及竖向螺纹连接于安装块291底面上的抵压螺栓292,安装块291的顶面上设置有抵压螺母293,抵压螺栓292的头部竖直向下设置,抵压螺栓292远离其头部的一端沿安装块291的底面竖向贯穿安装块291,抵压螺栓292延伸至安装块291顶面上的一端与抵压螺母293螺纹连接,抵压螺母293抵压安装块291的顶面。同时为了对调节杆274的顶端进而缓冲,从而延长调节杆274的使用寿命,调节杆274的顶端上安装有尼龙垫片。

继续参照图17和图18,复位组件280包括复位杆281、复位件282和环形挡片283;复位杆281的一端沿延伸板261背对进料连接板122的一侧依次贯穿延伸板261和进料连接板122,且复位杆281与延伸板261固定连接,复位杆281与进料连接板122活动连接。环形挡片283位于进料连接板122背对延伸板261的一侧,且环形挡片283通过固定螺栓与复位杆281远离延伸板261的一端固定连接;复位杆281远离环形挡片283的一端延伸至延伸板261背对进料连接板122的一侧外。复位件282套设于复位杆281上且位于环形挡片283和进料连接板122之间。在本实施例中,复位件282为复位弹簧,复位弹簧的两端分别与环形挡片283和进料连接板122相互靠近的一侧固定连接。

由此,在每次切片刀251向下切割冻肉的过程中,紧固板257带动抵压螺栓292竖直向下运动,从而使得抵压螺栓292与尼龙垫片抵接,进而推动调节杆274抵压抵接轴承2621,随着第一斜面2741和抵接轴承2621的接触面积越来越大,调节杆274推动轴承杆262向远离调节杆274方向运动,使得延伸板261和进料连接板122之间存在可供切片刀251切入的间隙。

此时,在限位环273的抵压作用下,弹性弹簧处于一个压缩的状态,有一个向外的张力,同时,延伸板261带动复位杆281向远离环形挡片283的方向运动,从而使得复位弹簧在环形挡片283的抵压作用下处于一个压缩的状态,同样有一个向外的张力;当切片刀251竖直向上移动,此时,抵压螺栓292脱离尼龙垫片,调节杆274在弹性弹簧的复位作用下脱离与抵接轴承2621的抵接;同时复位杆281在复位弹簧的作用下,复位杆281带动延伸板261与进料连接板122相贴合,达到复位的目的。

参照图15和图19,切片机架201的顶面上且位于切片机架201出料端上的两连接立板204分别垂直固定有主动立板207和从动立板208,主动立板207和从动立板208均竖向安装于连接顶板203和切片机架201的顶面之间,且主动立板207和从动立板208相对设置。出料机架301设置于主动立板207和从动立板208上。

参照图19和图20,出料机架301包括两横向设置且相互平行的支撑板条302以及多根设置于两支撑板条302之间的固定杆,支撑板条302的长度方向与冻肉的输送方向一致,固定杆的相对两端分别与两支撑板条302相互靠近的一侧固定连接,且多根固定杆沿支撑板条302的长度方向等间距分布;出料装置310设置于两支撑板条302上。

参照图20和图21,出料装置310(见图19)包括传送带311、主动辊312、中转轴313和从动辊314;其中、主动辊312、中转轴313和从动辊314相互平行设置。主动辊312转动连接于两支撑板条302相互靠近的一侧且位于支撑板条302靠近切片机架201(见图19)的一端;主动立板207靠近从动立板208的一侧转动连接有主连接筒320(见图15),从动立板208靠近主动立板207的一侧转动连接有副连接筒321,主连接筒320(见图15)和副连接筒321位于同一水平面上且相对设置。

参照图15和图20,主动辊312的一端固定连接有插接轴,插接轴远离主动辊312的一端穿过与其邻近的支撑板条302与副连接筒321插接配合;主动辊312远离插接轴的一端固定连接有紧固轴315,紧固轴315远离主动辊312的一端延伸至与其邻近的支撑板条302外,紧固轴315的外周面上对称设置有两卡轴316,主连接筒320上开设有两分别与两卡轴316位置相对应的卡槽322,卡轴316与位置相对应的卡槽322相匹配。紧固轴315远离主动辊312的一端与主连接筒320插接配合,卡轴316与位置相对应的卡槽322卡接配合。主连接筒320上安装有驱动主连接筒320转动的转动件(图中未示出)。

参照图20和图21,两支撑板条302远离主动辊312的一端均固定连接有锁定耳片,两锁定耳片相对设置,中转轴313的相对两端分别转动连接于两锁定耳片相互靠近的一侧,中转轴313的相对两端均固定连接有连轴317,连轴317与中转轴313同轴线设置,且连轴317的半径小于中转轴313的半径,连轴317远离中转轴313的一端穿过与其邻近的锁定耳片延伸至锁定耳片外。中转轴313延伸至锁定耳片外的一端套设有翻转板条318,翻转板条318呈长方体形状且翻转板条318的其中三个边角均设置有倒角,翻转板条318朝向中转轴313的一侧与锁定耳片背对中转轴313的一侧相邻近;翻转板条318的端部与其邻近的支撑板条302的端部之间存在可供翻转板条318翻转的间隙,且翻转板条318靠近与其邻近的支撑板条302的端面底部为直角边角。翻转板条318与连轴317转动连接,从动辊314设置于翻转板条318上。由此,翻转板条318可以连轴317为中心轴进行翻转。

参照图20和图21,从动辊314转动连接于两翻转板条318相互靠近的一侧且位于翻转板条318远离连轴317的一端;传送带311设置于主动辊312和从动辊314上。由此,转动件驱动主连接筒320旋转,主连接筒320带动主动辊312旋转,在传送带311的连接作用下,从而使得从动辊314旋转,进而对位于传送带311上的片状冻肉进行输送。

参照图20和图21,为了调节中转轴313和从动辊314之间的间距,从而达到张紧或者松弛传送带311的目的,翻转板条318背对从动辊314的一侧设置有抵紧组件330。抵紧组件330包括推块331、抵接块332、连接块333和抵紧件334;推块331呈长条状,推块331设置于翻转板条318背对从动辊314的一侧;从动辊314的相对两端均固定连接有从动轴319,从动轴319与从动辊314同轴线设置,且从动辊314的半径大于从动轴319的半径;翻转板条318上开设有横向设置的滑移孔,滑移孔呈长条状且与从动轴319的位置相对应。从动轴319远离从动辊314的一端依次穿过滑移孔和推块331,且从动轴319通过轴用挡圈(图中未示出)卡接于推块331背对翻转板条318的一侧上。抵接块332垂直固定于推块331远离从动轴319的一端,抵接块332位于推块331背对翻转板条318的一侧;连接块333垂直固定于翻转板条318背对中转轴313的一侧且位于抵接块332和连轴317之间,连接块333与抵接块332相互平行设置。抵紧件334用于抵紧抵接块332。

参照图20和图21,抵紧件334包括螺杆335和两分别与螺杆335螺纹连接的锁定螺母336,两锁定螺母336分别位于连接块333朝向和背对抵接块332的两侧,螺杆335的一端穿过连接块333和两锁定螺母336与抵接块332朝向连接块333的一侧抵接,两锁定螺母336分别与连接块333朝向和背对抵接块332的两侧抵接,推块331背对翻转板条318的一侧插设有用于将推块331固定于翻转板条318上的连接螺栓337。

由此,当需要张紧传送带311时,松开连接螺栓337,使抵紧件334与抵接块332抵紧,从而推动推块331向远离连接块333的方向移动,在滑移孔的配合作用下,推块331通过从动轴319带动从动辊314向远离中转轴313的方向移动,从而达到张紧传送带311的目的。

参照图19和图22,为了提高对出料机架301的支撑强度,从而确保出料机架301更加稳固的安装于切片机架201上,出料机架301和切片机架201之间设置有两相互平行的斜撑板340。两斜撑板340分别位于两支撑板条302相互背对的一侧;斜撑板340的一端铰接于切片机架201朝向出料机架301的一侧底部,支撑板条302朝向与其邻近的斜撑板340的一侧安装有扣接件341,斜撑板340上开设有与扣接件341位置相对应的扣接孔344,扣接件341与扣接孔344相匹配,且扣接件341通过扣接孔344与斜撑板340卡接配合。

参照图19和图22,为了使得扣接件341和扣接孔344能够卡接得更加的牢靠,扣接件341包括固定轴342和阻挡块343,固定轴342和阻挡块343均呈圆柱状,且固定轴342和阻挡块343同轴线设置,阻挡块343的半径大于固定轴342的半径;固定轴342的一端与支撑板条302背对传送带311的一侧固定连接,固定轴342远离支撑板条302的一端与阻挡块343固定连接。扣接孔344包括连通孔345和与连通孔345连通的长条卡孔346;连通孔345呈圆状,且连通孔345的半径大于阻挡块343的半径,由此,连通孔345可供固定轴342和阻挡块343穿过。长条卡孔346的孔径小于阻挡块343的半径,长条卡孔346的孔径大于固定轴342的半径,由此,阻挡块343与长条卡孔346卡接配合。从而在扣接件341穿过连通孔345后,在支撑板条302的重力作用下,固定轴342滑移进长条卡孔346内,且阻挡块343通过长条卡孔346与斜撑板340卡接配合。

参照图19和图22,同一支撑板条302上的扣接件341设置有两个,两个扣接件341间隔设置于中转轴313和主动辊312之间,每一斜撑板340上的扣接孔344也开设有两个,两个扣接件341分别对应两个扣接孔344。从而通过扣接件341匹配位置相对应的扣接孔344,使得斜撑板340为支撑板条302提供不同程度的支撑力。

参照图19和图22,同时为了在输送过程中,对冻肉片进行限位,以减少冻肉片从支撑板条302的一侧掉落的情况发生,两支撑板条302的顶面上均可拆卸连接有限位板350,两限位板350均呈L形,且两限位板350相对设置。限位板350包括水平设置于支撑板条302顶面上的第一限位板以及垂直固定于第一限位板靠近传送带311一侧的第二限位板;第二限位板的顶面上安装有两竖向设置的插接筒351,两插接筒351相互平行;插接筒351为下方开口的中空筒体,且插接筒351的下方开口与第二限位板的顶面连通。支撑板条302的顶面上安装有两分别与两插接筒351位置相对应的插接杆352,两插接杆352均竖向设置,且插接杆352远离支撑板条302的一端与位置对应的插接筒351插接配合。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种冻肉切片机的推料机构

- 一种冻肉切片机