一种变截面薄壁扭曲箱型结构制作安装方法

文献发布时间:2023-06-19 10:25:58

技术领域

本发明涉及建筑施工技术领域,具体涉及一种变截面薄壁扭曲箱型结构制作安装方法。

背景技术

草原丝绸之路文化公园-飘带钢结构雕塑,位于草原丝绸之路文化广场C区那达慕广场上;飘带正面投影长度为95m,顶高约15m,总长度约200m,飘带雕塑设置4个落地支座和4个钢管柱支撑;飘带结构形式为飘带钢结构截面为变宽等厚扭曲箱型截面,箱体宽度最窄处2.7m,最宽处5.5m,高0.8m,箱体壁板厚度12mm;飘带雕塑结构材质为Q235C。

施工过程中存在的重点和难点依次为:

1、雕塑为扭曲箱体,箱体壁板为不可展的扭曲面,箱体壁板的展开和扭曲板的加工成型是本项目的难点,也是决定本工程成败的重点;

2、箱体总长约200m,需分段制作,如何保证两段拼接接口口型尺寸的一致性,及接口错边能够符合要求,达到顺利安装的目的是本工程的又一重点;

3、扭曲箱体为空间结构,各段箱体的组装和箱体安装时的空间定位是本工程的重点和难点。

发明内容

为此,本发明提供一种变截面薄壁扭曲箱型结构制作安装方法,以解决现有技术中上述问题。

为了实现上述目的,本发明提供如下技术方案:

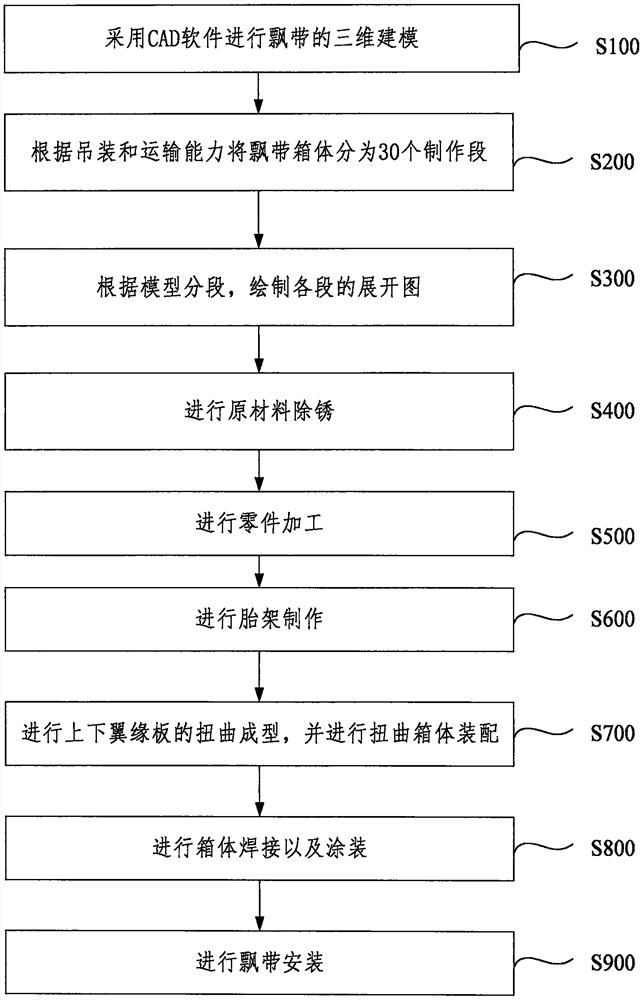

根据本发明的第一方面,一种变截面薄壁扭曲箱型结构制作安装方法,包括以下步骤:

步骤S100、采用CAD软件进行飘带的三维建模;

步骤S200、根据吊装和运输能力将飘带箱体分为30个制作段;

步骤S300、根据模型分段,绘制各段的展开图;

步骤S400、进行原材料除锈;

步骤S500、进行零件加工;

步骤S600、进行胎架制作;

步骤S700、进行上下翼缘板的扭曲成型,并进行扭曲箱体装配;

步骤S800、进行箱体焊接以及涂装;

步骤S900、进行飘带安装。

进一步地,在步骤S100中,模型中包含飘带本体、4个支座以及4个支撑飘带的支柱;

在步骤S300中,飘带箱体的上下翼缘板为不可展扭曲面,由模型提供上下翼缘板各展开点的平面坐标,利用三角形展开法画出上下翼缘板的展开图,分别作出每段两侧腹板和纵向加筋肋的展开图。

进一步地,在步骤S400中,下料前应进行板材的除锈,除锈等级为Sa2.5级,钢板用平板抛丸机进行除锈处理。

进一步地,步骤S500具体包括以下步骤:

步骤S510、根据上下翼板和两侧腹板的展开图将其放样到钢板上,对于上下翼缘板,由于板面超出原材料钢板宽度,应先进行钢板的拼接、焊接和矫平,然后再进行放样;放样时箱体上下翼缘板应标记包括有翼缘板的轮廓线、支座加劲肋装配线、横隔板装配线、纵向加劲肋装配线及关键控制点;箱体两侧腹板放样包括有支座加劲肋装配线、横隔板装配线及关键控制点;关键控制点采用钢印加记号笔标记于钢板上,并标明点号,在制作过程中应进行保护,避免标识不清;采用半自动切割机沿翼缘板和腹板的外轮廓线进行切割,切割后标明分段号和板编号;对于普通段按图纸尺寸进行下料切割,安装合拢段应在其中的一侧加100mm的余料;

步骤S520、采用半自动切割机进行箱体上下翼缘板和两侧腹板的坡口切割,对于箱体上下翼缘板沿飘带长度方向的侧边采用单铲60度,6mm钝边的坡口;对于侧腹板沿飘带长度方向的侧边采用单铲30度,2mm钝边的坡口;对于各段接口处采用单铲30度,2mm钝边的坡口,切割时应注意坡口面不在板的同一侧;

步骤S530、纵向加劲肋采用半自动切割机或数控火焰切割机切割,切割前应将飘带各段箱体的纵向加劲肋进行排版优化,切割完毕后应在纵向加劲肋上标记其所属于的箱体编号和纵向加劲肋零件号,并做方向标记;

步骤S540、支座上焊接有开螺栓孔的不规则四边形法兰与基础螺栓连接,支柱上有圆形法兰与基础连接;对于支座上的不规则四边形法兰应先将法兰的四块板组焊成型,并量测各边长、对角线和各角尺寸合适后焊接、矫平形成整体后进行钻孔,钻孔可以采用数控平面钻钻孔或样板号孔钻孔,样板号孔钻孔时必须规孔。

进一步地,步骤S600具体包括以下步骤:

步骤S610、根据模型给出每段扭曲箱体胎架的坐标数据,X、Y和Z值;

步骤S620、根据胎架三维坐标数据先进行胎架的平面放样,放出箱体胎架立柱、横梁及关键控制点的水平投影坐标,并用油漆笔标记相应点号,点号标识应清晰,并注意使用过程中的保护;在水平投影位置设置立柱,立柱底板通过膨胀螺栓与地面可靠固定,立柱与水平面保持垂直;用水准仪操平确定标高零点,测量每根立柱上横梁的顶面标高点,并标记;按照各横梁对应立柱上的顶面标高架设横梁,横梁与立柱可靠焊接;各立柱之间应焊接支撑,以保证胎架结构稳定。

进一步地,步骤S700具体包括以下步骤:

步骤S710、上下翼缘板的扭曲成型在组装胎架上进行,利用火焰加热使翼缘板局部产生塑性变形,利用配重加压使翼缘板与胎架横梁紧密贴合,将翼缘板与胎架进行固定,采用此方法由一端开始对翼缘板横向逐段的加热、压紧贴合以及固定,直至另一端结束;采用此方法先进行上翼板的成型,待上翼板冷却至环境温度后下胎,然后进行下翼板的成型,下翼板成型后不下胎,进行箱体的装配;

步骤S720、箱体装配前,先将各隔板与隔板加劲板组焊形成整体即隔板单元,并在隔板上标出箱体段号和在隔板的四角标明装配控制点号;

步骤S730、下翼板在扭曲成型时直接固定在胎架上,所以箱体装配时直接在胎架上的下翼板上装配其他零件;箱体的装配顺序为:横隔板、支座加劲肋、第一侧腹板、第二侧腹板、纵向加劲肋以及上翼缘板;

步骤S740、隔板组装时,将隔板装配控制点号与下翼缘板上的装配控制点位置一致,并且将隔板与下翼缘上的隔板装配线对齐并紧贴,点焊固定,调节隔板上侧装配点的位置后在隔板两侧加临时支撑将隔板固定;组装第一侧腹板,将第一侧腹板的下侧控制点与下翼板上对应控制点就位;第一侧腹板上侧控制点,采用线坠与水平投影点对应,将第一侧腹板与下翼板和隔板点焊;按照下翼板上的纵向加劲肋装配线,装配下翼缘纵向加劲肋;按照组装顺序依次组装第二侧腹板、上翼缘纵向加劲肋和上翼缘板。

进一步地,步骤S800具体包括以下步骤:

步骤S810、上下翼缘板的拼接焊缝采用埋弧自动焊焊接;扭曲箱体四条主焊缝、纵向加劲肋与横隔板之间的焊缝、纵向加劲肋与上下翼缘板之间的焊缝、横隔板与上下翼缘板、横隔板与侧腹板以及横隔板与隔板加劲肋之间的焊缝采用CO

步骤S820、下翼缘板、横隔板、两侧腹板、下侧纵向加筋肋组焊成U型后,装配1/4的上侧纵向加劲肋,使U型形成固定单元;焊接U型焊缝,先焊接横隔板与两侧腹板及下翼缘板之间的焊缝,再焊接纵向加劲肋与下翼缘板之间的焊缝;焊接由多名焊工从中间向两端对称施焊;U型焊接在组装胎架上进行;U型焊接完毕后装配其余的上侧纵向加劲肋,装配上翼缘板,形成箱体,点焊牢固后下胎,将箱体翻身,焊接横隔板与上翼缘板之间的焊缝,焊接上侧纵向加劲肋与上翼缘板之间的焊缝;最后焊接箱体的四条主焊缝,焊接时由多名焊工从中间向两端对称施焊;

步骤S830、为减小焊接引起的变形,箱型的两个端口在焊接前必须加临时支撑固定;箱型内侧隔板焊接时需工人进入箱体内部焊接,必须在箱体两端设置轴流风机进行通风换气,并且焊工的作业时间不能太长,应设两班,每隔2h轮换。

进一步地,步骤S800具体还包括以下步骤:

步骤S840、涂装前表面质量检查:钢结构构件确保达到Sa2.5级,粗糙度介于40~70μm之间,不合格部位重新处理;

步骤S850、除锈合格并彻底清理干净后,钢构件表面涂刷环氧富锌底漆2层、环氧云铁中间漆3层、丙烯酸聚氨酯面漆2层,干膜总厚度不小于240um,面漆颜色为白色,涂装方法采用刷涂和滚涂;

步骤S860、进行涂装环境温湿度控制、涂料配比控制、涂装时间控制、角预涂以及涂装厚度控制;

步骤S870、现场焊缝焊接部位两侧各50mm宽的范围内,在施焊前不得进行涂装;待现场焊缝检验合格后,按上述要求涂装。

进一步地,步骤S900具体包括以下步骤:

步骤S910、安装分两组,每组2台50t汽车吊,两组由飘带的两段向中间逐段安装,将制作分段在安装现场组装胎架上拼接成安装段,安装段的长度在12m~15m左右;在安装接口处搭设安装支架和安装脚手架,用于安装时的支撑和工人的操作平台;通过控制安装接口的控制点三维坐标和接口处侧腹板端面的水平投影线来控制各段的安装位置;通过导链和千斤顶进行安装坐标控制点调整;

步骤S920、安装支架和安装脚手架,按照模型,在模型中作出该位置的安装支架模型,并给出安装支架的水平位置和高度,在安装支架两侧搭设独立的安装脚手架用于安装时的拼装和焊接操作;

步骤S930、进行扭曲段的安装。

进一步地,步骤S930具体包括以下步骤:

步骤S931、安装前对土建基础标高和轴线进行复测,并检查基础预埋螺栓位置和数量,然后安装飘带的四个支座A、支座B、支座D和支座E,在拼接接口位置搭设安装支架和按照脚手架;

步骤S932、按照安装顺序,采用2台50吨汽车吊,先进行飘带端部扭曲箱体安装,将端部箱体的一端放置于支座上,一端放置于安装支架上,在钢丝绳与吊耳间设置导链用于调节接口位置,在支架上设千斤顶用于调节接口标高;

步骤S933、以各扭曲段安装接口的四个角点作为安装测量的控制点,在模型中给出4个角点的三维坐标,采用全站仪测量,当实际坐标与理论坐标偏差符合要求后将接口段与支架进行可靠的支撑固定,安装下一节段;

步骤S934、将第二安装节段的相邻端放置于安装支架上,通过导链和千斤顶进行调节,两段接口调节吻合后,调整接口错边,调节并检查第二安装段另一侧接口角点位置坐标,符合要求后将第一段和第二段的接口加设临时连接板固定,依次进行其他安装段的安装直至合拢段;

步骤S935、安装合拢段前,采用全站仪测量两个接口端面共8个角点的控制点坐标,将坐标数据导入飘带模型,在模型中标记8个角点在模型合拢段中的位置及与模型中合拢段控制点的相对位置;将模型合拢段中8个角点放样到合拢段实物上并依次连线,切割后形成实际合拢接口;然后进行合拢段的安装。

本发明具有如下优点:有效的实现了箱体壁板的展开和扭曲板的加工,保证了两段拼接接口口型尺寸的一致性,及接口错边能够符合要求,塑造了扭曲箱体的空间结构。

附图说明

为了更清楚地说明本发明的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引伸获得其它的实施附图。

本说明书所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。

图1为本发明一些实施例提供的一种变截面薄壁扭曲箱型结构制作安装方法的流程图。

图2为本发明一些实施例提供的一种变截面薄壁扭曲箱型结构制作安装方法的飘带横断面图。

图3为本发明一些实施例提供的一种变截面薄壁扭曲箱型结构制作安装方法的飘带制作分段图。

图4为本发明一些实施例提供的一种变截面薄壁扭曲箱型结构制作安装方法的上下翼缘板展开图。

图5为本发明一些实施例提供的一种变截面薄壁扭曲箱型结构制作安装方法的两侧腹板及纵向加劲肋展开图。

图6为本发明一些实施例提供的一种变截面薄壁扭曲箱型结构制作安装方法的翼缘板放样示意图。

图7为本发明一些实施例提供的一种变截面薄壁扭曲箱型结构制作安装方法的腹板放样示意图。

图8为本发明一些实施例提供的一种变截面薄壁扭曲箱型结构制作安装方法的箱体坡口示意图。

图9为本发明一些实施例提供的一种变截面薄壁扭曲箱型结构制作安装方法的支座法兰整体钻孔示意图。

图10为本发明一些实施例提供的一种变截面薄壁扭曲箱型结构制作安装方法的胎架水平投影放样图。

图11为本发明一些实施例提供的一种变截面薄壁扭曲箱型结构制作安装方法的横隔板单元图。

图12为本发明一些实施例提供的一种变截面薄壁扭曲箱型结构制作安装方法的安装方向及安装分段图。

图13为本发明一些实施例提供的一种变截面薄壁扭曲箱型结构制作安装方法的在结构模型中搭设安装支架模型图。

图14为本发明一些实施例提供的一种变截面薄壁扭曲箱型结构制作安装方法的模型中的安装控制点放样图。

图中:1、上翼板,2、下翼板,3、第一侧腹板,4、第二侧腹板,5、横隔板,6、横隔板加筋,7、纵向加劲肋,8、胎具横梁水平投影线,9、胎具立柱坐标点,10、关键控制点水平投影。

具体实施方式

以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1至图14所示,根据本发明的一些实施例的一种变截面薄壁扭曲箱型结构制作安装方法,包括以下步骤:

步骤S100、采用CAD软件进行飘带的三维建模;

步骤S200、根据吊装和运输能力将飘带箱体分为30个制作段,分段情况如图3所示;

步骤S300、根据模型分段,绘制各段的展开图;

步骤S400、进行原材料除锈;

步骤S500、进行零件加工;

步骤S600、进行胎架制作;

步骤S700、进行上下翼缘板的扭曲成型,并进行扭曲箱体装配;

步骤S800、进行箱体焊接以及涂装;

步骤S900、进行飘带安装。

如图2所示,实施过程的飘带横断面结构包括上翼板1、下翼板2、第一侧腹板3、第二侧腹板4、横隔板5、横隔板加筋6和纵向加劲肋7。

在一些可选的实施例中地,在步骤S100中,模型中包含飘带本体、4个支座以及4个支撑飘带的支柱;

在步骤S300中,飘带箱体的上下翼缘板为不可展扭曲面,由模型提供上下翼缘板各展开点的平面坐标,如表1所示,利用三角形展开法划出上下翼缘板的展开图,分别作出每段侧板和纵向加筋肋的展开图,如图4所示。

表1,上下翼缘板展开图定位坐标表,如下:

在一些可选的实施例中地,在步骤S400中,下料前应进行板材的除锈,除锈等级为Sa2.5级,钢板在用平板抛丸机机进行除锈处理。

在一些可选的实施例中地,步骤S500具体包括以下步骤:

步骤S510、根据上下翼板和两侧腹板的展开图将其放样到钢板上,对于上下翼缘板,由于板面超出原材料钢板宽度,应先进行钢板的拼接、焊接和矫平,然后再进行放样;放样时箱体上下翼缘板应标记包括有翼板的轮廓线、支座加劲肋装配线、横隔板装配线、纵向加劲肋装配线及关键控制点,如图6所示;箱体两侧腹板放样包括有支座加劲肋装配线、横隔板装配线及关键控制点,如图7所示;关键控制点采用钢印加记号笔标记于钢板上,并标明点号,在制作过程中应进行保护,避免标识不清;采用半自动切割机沿翼缘板和腹板的外轮廓线进行切割,切割后标明分段号和板编号;对于普通段按图纸尺寸进行下料切割,安装合拢段应在其中的一侧加100mm的余料;

步骤S520、采用半自动切割机进行箱体上下翼缘板和两侧腹板的坡口切割,对于箱体上下翼缘板沿飘带长度方向的侧边采用单铲60度,6mm钝边的坡口;对于两侧腹板沿飘带长度方向的侧边采用单铲30度,2mm钝边的坡口;对于各段接口处坡口(上下翼缘板及两侧腹板垂直于长度方向,即横边)采用单铲30度,2mm钝边的坡口,如图8所示,切割时应注意坡口面不在板的同一侧;

步骤S530、纵向加劲肋采用半自动切割机或数控火焰切割机切割,切割前应将飘带各段箱体的纵向加劲肋进行排版优化,切割完毕后应在纵向加劲肋上标记所属于的箱体编号和纵向加劲肋零件号,并做方向标记;

步骤S540、支座上焊接有开螺栓孔的不规则四边形法兰与基础螺栓连接,支柱上有圆形法兰与基础连接;对于支座上的不规则四边形法兰应先将法兰的四块板组焊成型,并量测图9所示的各边长(L1、L2、L3、L4)、对角线(La、Lb)和各角尺寸合适后焊接、矫平形成整体后进行钻孔,钻孔可以采用数控平面钻钻孔或样板号孔钻孔,样板号孔钻孔时必须规孔。

在一些可选的实施例中地,步骤S600具体包括以下步骤:

步骤S610、根据模型给出每段扭曲箱体胎架的坐标数据,X、Y和Z值,参见表2所示;

表2,胎架三维坐标,如下:

步骤S620、根据胎架三维坐标数据先进行胎架的平面放样,放出箱体胎架立柱、横梁及关键控制点的水平投影坐标,如图10所示,胎具横梁水平投影线8、胎具立柱坐标点9以及关键控制点水平投影10,并用油漆笔标记相应点号,点号标识应清晰,并注意使用过程中的保护;在水平投影位置设置立柱,立柱底板通过膨胀螺栓与地面可靠固定,立柱与水平面保持垂直;用水准仪操平确定标高零点,测量每根立柱上横梁的顶面标高点,并标记;按照各横梁对应立柱上的顶面标高架设横梁,横梁与立柱可靠焊接;各立柱之间应焊接支撑,以保证胎架结构稳定。

在一些可选的实施例中地,步骤S700具体包括以下步骤:

步骤S710、上下翼缘板的扭曲成型在组装胎架上进行,利用火焰加热使翼缘板局部产生塑性变形,利用配重加压使翼缘板与胎架横梁紧密贴合,将翼缘板与胎架进行固定,采用此方法由一端开始对翼缘板横向逐段的加热、压紧贴合以及固定,直至另一端结束;采用此方法先进行上翼板的成型,待上翼板冷却至环境温度后下胎,然后进行下翼板的成型,下翼板成型后不下胎,进行箱体的装配;

步骤S720、箱体装配前,先将各隔板与隔板加劲板组焊形成整体即隔板单元,如图11所示,并在隔板上标出箱体段号和在隔板的四角标明装配控制点号;

步骤S730、下翼板在扭曲成型时直接固定在胎架上,所以箱体装配时直接在胎架上的下翼板上装配其他零件;箱体的装配顺序为:横隔板、支座加劲肋、第一侧腹板、第二侧腹板、纵向加劲肋以及上翼缘板;

步骤S740、隔板组装时,将隔板装配控制点号与下翼缘板上的装配控制点位置一致,并且将隔板与下翼缘上的隔板装配线对齐并紧贴,点焊固定,调节隔板上侧装配点的位置后在隔板两侧加临时支撑将隔板固定;组装第一侧腹板,将第一侧腹板的下侧控制点与下翼板上对应控制点就位;第一侧腹板上侧控制点,采用线坠与水平投影点对应,将第一侧腹板与下翼板和隔板点焊;按照下翼板上的纵向加劲肋装配线,装配下翼缘纵向加劲肋;按照组装顺序依次组装第二侧腹板、上翼缘纵向加劲肋和上翼缘板。

在一些可选的实施例中地,步骤S800具体包括以下步骤:

步骤S810、上下翼缘板的拼接焊缝采用埋弧自动焊焊接;扭曲箱体四条主焊缝、纵向加劲肋与横隔板之间的焊缝、纵向加劲肋与上下翼缘板之间的焊缝、横隔板与上下翼缘板、横隔板与侧腹板以及横隔板与隔板加劲肋之间的焊缝采用CO2气体保护焊;

埋弧焊采用H08A埋弧自动焊丝,焊丝直径φ4,焊接工艺参数见下表3。

表3,埋弧自动焊工艺参数,如下:

CO2气体保护焊采用ER50-6气体保护焊丝,焊丝直径φ1.2,焊接工艺参数见下表4。

表4,CO2气体保护焊工艺参数,如下:

步骤S820、下翼缘板、横隔板、两侧腹板、下侧纵向加筋肋组焊成U型后,装配1/4的上侧纵向加劲肋,使U型形成固定单元;焊接U型焊缝,先焊接横隔板与两侧腹板及下翼缘板之间的焊缝,再焊接纵向加劲肋与下翼缘板之间的焊缝;焊接由多名焊工从中间向两端对称施焊;U型焊接在组装胎架上进行;U型焊接完毕后装配其余的上侧纵向加劲肋,装配上翼缘板,形成箱体,点焊牢固后下胎,将箱体翻身,焊接横隔板与上翼缘板之间的焊缝,焊接上侧纵向加劲肋与上翼缘板之间的焊缝;最后焊接箱体的四条主焊缝,焊接时由多名焊工从中间向两端对称施焊;

步骤S830、为减小焊接引起的变形,箱型的两个端口在焊接前必须加临时支撑固定;箱型内侧隔板焊接时需工人进入箱体内部焊接,必须在箱体两端设置轴流风机进行通风换气,并且焊工的作业时间不能太长,应设两班,每隔2h轮换。

在一些可选的实施例中地,步骤S800具体还包括以下步骤:

步骤S840、涂装前表面质量检查:依据GB/T 8923.1-2011《涂覆涂料前钢材表面处理表面清洁度的目视评定第1部分:未涂覆过的钢材表面和全面清除原有涂层后的钢材表面的锈蚀等级和处理等级》或ISO 8501-1:1988《钢材表面涂装油漆前的除锈和清洁度的目视评定》中的文字描述和图片对照检查表面处理后钢材表面的清洁度,以及《涂覆涂料前钢材表面处理喷射清理后的钢材表面粗糙度特性第2部分:磨料喷射清理后钢材表面粗糙度等级的测定方法比较样块法》GB/T 13288.2-2011的规定,钢结构构件确保达到Sa2.5级,粗糙度介于40~70μm之间,不合格部位重新处理;

步骤S850、除锈合格并彻底清理干净后,钢构件表面涂刷环氧富锌底漆2层(干膜厚度50um)、环氧云铁中间漆3层(干膜厚度140um)、丙烯酸聚氨酯面漆2层(干膜厚度50um),干膜总厚度不小于240um,面漆颜色为白色,涂装方法采用刷涂和滚涂;

步骤S860、进行涂装环境温湿度控制、涂料配比控制、涂装时间控制、角预涂以及涂装厚度控制;

具体的,涂装环境温湿度控制:

(1)通常涂装施工工作应该在5~38℃之间进行,相对湿度应在80%以下的气候条件中进行。而当表面受大风、雨、雾或冰雪等恶劣气候的影响时,则不能进行涂装施工。

(2)以温度计测定钢材温度,用湿度计测出相对湿度,然后计算其露点,当钢材温度低于露点以上3℃时,由于表面凝结水分而不能涂装,必须高于露点3℃才能施工。

(3)当气温在5℃以下的低温条件下,造成防腐涂料的固化速度减慢,甚至停止固化,视涂层表干速度,可采用提高工件温度,降低空气湿度及加强空气流通的办法解决。

(4)气温在30℃以上的恶劣条件下施工时,由于溶剂挥发很快,必须采用加入油漆自身重量约5%的稀释剂进行稀释后才能施工。

涂料配比控制为:

(1)油漆在开罐后,就应用搅拌机或搅棒将其搅拌均匀后再使用。

(2)防腐蚀涂料的配制,要根据配方严格按比例配制。特设专人配料,专人复验。

涂装时间控制:不同类型材料其涂装间隔各有不同,在施工时应按每种涂料的要求进行施工,其涂装间隔时间不能超过说明书中最长间隔时间,否则会影响漆膜层间的附着力,造成漆膜剥落。

(1)喷涂底漆:喷涂底漆必须在喷砂除锈工序监理检查合格后3小时喷漆。在底漆喷涂前质检超过规定时间,则必须重新对工件进行喷砂处理并再次由监理工程师认可。喷涂时施工人员应随时用湿膜卡检测涂层厚度。

(2)喷中涂漆:经监理验收合格的外表面可进行中间漆的预涂。预涂后即进行中间漆的喷涂。涂层实干后,经自检合格,监理验收合格后方以喷涂第二道中间漆。

角预涂:对施工难以获得规定厚度的部位,要先进行预涂装(如自由边、焊缝、梯子、阴阳角等),但对于预涂装部位的重涂性及间隔时间应严格按产品说明书进行。

涂装厚度控制:漆膜厚度是使防腐涂料能够发挥最佳性能,足够漆膜厚度是极其重要的。因此,必须严格控制厚度,施工时应按使用量进行涂装,经常使用湿膜测厚仪测定湿膜厚度,油漆干燥后采用超声波测厚仪测量,以控制干膜厚度并保证厚度均匀。

步骤S870、现场焊缝焊接部位两侧各50mm宽的范围内,在施焊前不得进行涂装;待现场焊缝检验合格后,按上述要求涂装。

在一些可选的实施例中地,步骤S900具体包括以下步骤:

步骤S910、安装分两组,每组2台50t汽车吊,两组由飘带的两段向中间逐段安装,如图12所示,将制作分段在安装现场组装胎架上拼接成安装段(较短的制作分段,3-4段拼接成一个安装段),安装段的长度在12m~15m左右;在安装接口处搭设安装支架和安装脚手架,用于安装时的支撑和工人的操作平台;通过控制安装接口的控制点三维坐标和接口处侧腹板端面的水平投影线来控制各段的安装位置;通过导链和千斤顶进行安装坐标控制点调整;

步骤S920、安装支架和安装脚手架,按照模型,在模型中作出该位置的安装支架模型,并给出安装支架的水平位置和高度,在安装支架两侧搭设独立的安装脚手架用于安装时的拼装和焊接操作,如图13所示;

步骤S930、进行扭曲段的安装。

在一些可选的实施例中地,步骤S930具体包括以下步骤:

步骤S931、安装前对土建基础标高和轴线进行复测,并检查基础预埋螺栓位置和数量,然后安装飘带的四个支座A、支座B、支座D和支座E,在拼接接口位置搭设安装支架和按照脚手架;

步骤S932、按照安装顺序,采用2台50吨汽车吊,先进行飘带端部扭曲箱体安装,将端部箱体的一端放置于支座上,一端放置于安装支架上,在钢丝绳与吊耳间设置导链用于调节接口位置,在支架上设千斤顶用于调节接口标高;

步骤S933、以各扭曲段安装接口的四个角点作为安装测量的控制点,在模型中给出4个角点的三维坐标,如图14所示,采用全站仪测量,当实际坐标与理论坐标偏差符合要求后将接口段与支架进行可靠的支撑固定,安装下一节段;

步骤S934、将第二安装节段的相邻端放置于安装支架上,通过导链和千斤顶进行调节,两段接口调节吻合后,调整接口错边,调节并检查第二安装段另一侧接口角点位置坐标,符合要求后将第一段和第二段的接口加设临时连接板固定,依次进行其他安装段的安装直至合拢段;

步骤S935、安装合拢段前,采用全站仪测量两个接口端面共8个角点的控制点坐标,将坐标数据导入飘带模型,在模型中标记8个角点在模型合拢段中的位置及与模型中合拢段控制点的相对位置;将模型合拢段中8个角点放样到合拢段实物上并依次连线,切割后形成实际合拢接口;然后进行合拢段的安装。

本发明具有如下优点:有效的实现了箱体壁板的展开和扭曲板的加工,保证了两段拼接接口口型尺寸的一致性,及接口错边能够符合要求,塑造了扭曲箱体的空间结构。

虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

- 一种变截面薄壁扭曲箱型结构制作安装方法

- 一种变截面箱型钢柱结构及其制作方法