调节废旧SCR脱硝催化剂中钛钨载体孔道的方法及应用

文献发布时间:2023-06-19 10:25:58

技术领域

本申请涉及固废资源化利用技术领域,尤其涉及一种调节废旧SCR脱硝催化剂中钛钨载体孔道的方法及应用。

背景技术

目前我国大多数电厂、锅炉等配备的烟气脱硝净化装置中使用的催化剂主要是中高温SCR脱硝催化剂,SCR脱硝催化剂中包含的TiO

依据催化反应动力学的活性中心理论,催化反应在催化剂表面的活性中心进行,大的比表面积能够提供更多数量的表面活性中心,而微孔结构越丰富则比表面积越大。从孔道结构方面说,孔径大小在适应SCR反应的范围内时,越大的孔容说明孔结构中能容纳的反应气体积越大,同样有利于催化反应的进行。

SCR脱硝催化剂中的钛钨载体(包含TiO

发明内容

本申请提供一种调节废旧SCR脱硝催化剂中钛钨载体孔道的方法及应用,工艺简单、节能,适用于工业规模化再生,经过本申请方法处理制得的钛钨载体孔道结构疏松,孔结构明显优化,可满足钛钨载体应用于SCR脱硝催化剂中的要求,且产生的含盐废水量少。

第一方面,本申请实施例提供了一种调节废旧SCR脱硝催化剂中钛钨载体孔道的方法,其包括如下步骤:

将废旧SCR脱硝催化剂置于质量浓度范围为2%-5%的氢氧化钠溶液中化浆并热处理,冷却后,过滤获得一次沉淀物;

清洗一次沉淀物后化浆,得到碱处理浆料;按照CO

将所述二次沉淀物化浆,得到酸处理浆料;向所述酸处理浆料中加入硫酸溶液,调节所述酸处理浆料至预设pH,所述预设pH范围为0.5-1.5,过滤获得三次沉淀物;

将所述三次沉淀物清洗后干燥,获得孔道结构调节后的钛钨载体。

基于本申请实施例提供的调节废旧SCR脱硝催化剂中钛钨载体孔道的方法,采用质量浓度范围为2%-5%的氢氧化钠溶液热处理废旧SCR脱硝催化剂,从而可简单、有效地改善废旧SCR脱硝催化剂的孔道结构。本方法避免氢氧化钠浓度过高与废旧SCR脱硝催化剂内的物质过度反应,维持碱处理后废旧SCR脱硝催化剂结构的稳定性。

碱处理后,通过先采用碳酸化处理初步大量去除残留的钠元素,再采用硫酸处理彻底去除去除残留的钠元素,并控制CO

优选地,所述废旧SCR催化剂的组分包括TiO

本申请对废旧SCR催化剂的形式不做限定,包括但不限于蜂窝式SCR脱硝催化剂或板式SCR脱硝催化剂等。

作为本申请所述方法的优选技术方案,在将废旧SCR脱硝催化剂置于氢氧化钠溶液中化浆之前,所述方法还包括清理废旧SCR催化剂表面积灰,以及去离子水清洗废旧SCR催化剂,并将清洗后的废旧SCR催化剂研磨至预设粒径的步骤。

优选地,所述预设粒径范围为0.5μm-150μm,例如,可以是0.5μm-50μm、50μm-100μm或100μm-150μm等。

优选地,所述氢氧化钠溶液与所述废旧SCR脱硝催化剂的质量比范围为2-8,例如可以是2、3、4、6或8等。

优选地,所述热处理温度范围为200℃-300℃,例如可以是200℃、240℃、260℃、280℃或300℃等。

优选地,所述热处理时间范围为0.5h-8h,例如可以是0.5h、2h、4h、6h或8h等。

优选地,所述废旧SCR脱硝催化剂与所述氢氧化钠溶液于密封容器中搅拌状态热处理,搅拌速度范围为50转/min-200转/min。本申请对密封容器的种类不做限定。

优选地,对所述一次沉淀物采用去离子水清洗后化浆。

本申请实施例中,对一级沉淀物去离子水清洗以去除一级沉淀物内残余的氢氧化钠,以及去除一级沉淀物内其他可溶于水的杂质。

优选地,对所述一次沉淀物采用三级逆流洗涤,三级逆流洗涤的方式为:第一级淋洗、第二级槽洗、第三级淋洗。

优选地,所述碳酸化处理方式为将气态CO

优选地,所述碳酸化处理时间范围为1h-5h,例如可以是1h、2h、3h、4h或5h等。

优选地,所述碳酸化处理温度范围为20℃-75℃,例如可以是20℃、30℃、40℃、50℃、60℃或75℃等。

优选地,所述CO

部分TiO

优选地,使用去离子水对所述二次沉淀物进行化浆获得所述酸处理浆料。

优选地,调节所述酸处理浆料至温度范围为10℃-50℃后,向所述酸处理浆料中加入硫酸溶液。

优选地,所述预设pH范围为0.5-1.5,例如可以是0.5、0.8、1.0、1.2或1.5等。

优选地,所述硫酸溶液浓度范围为10%-20%,例如可以是10%、12%、14%、16%、18%或20%等。

本申请实施例中,对二次沉淀物加硫酸处理,使二次沉淀物内的钠元素与硫酸反应生成可溶于水的硫酸钠留存于液相中以便于被去除,从而充分去除二次沉淀物中的钠元素。

优选地,使用去离子水对所述三次沉淀物清洗后干燥,获得所述孔道结构调节后的钛钨载体。

第二方面,本申请实施例还提供了一种上述调节废旧SCR脱硝催化剂中孔道结构的方法在回收废旧SCR脱硝催化剂工艺中的应用。

本申请实施例中提供的调节废旧SCR脱硝催化剂中钛钨载体孔道的方法,至少具有以下有益效果:

通过对废旧SCR脱硝催化剂于氢氧化钠溶液中热处理后二次酸化处理,可有效调节回收获得的钛钨载体孔道结构,钛钨载体的孔容可达到0.40cm

选用较低浓度的氢氧化钠,在去除杂质调节孔道结构的基础上,可避免氢氧化钠与废旧SCR脱硝催化剂过度反应,使得碱处理后的废旧SCR脱硝催化剂可保留用于回收制备新的SCR脱硝催化剂的有效物质,避免资源浪费以及节省后续制备新的SCR脱硝催化剂的工序。

碳酸化处理后,仅需较少量的硫酸即可充分去除钛钨载体内的钠,使得酸处理液相中的硫酸钠含量较少,且碳酸化过程中产生的碳酸钠便于通过苛化反应回收,有效降低含盐废水的产生。

本申请实施例中的方法工艺简单、节能,适用于工业规模化再生,经过本申请方法处理制得的钛钨载体孔道结构疏松,孔结构明显优化,可满足将本申请中的方法应用于废旧SCR脱硝催化剂的回收方法中,使得废旧SCR脱硝催化剂的回收方法也更为简单、高效、节能。

附图说明

为了更清楚地说明本申请实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

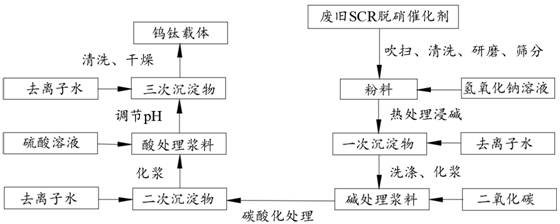

图1为本申请一种实施例中调节废SCR脱硝催化剂中钛钨载体孔道结构方法的流程图。

具体实施方式

为了使本申请的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本申请进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本申请,并不用于限定本申请。

实施例1

本实施例提供了一种调节废SCR脱硝催化剂中钛钨载体孔道结构的方法,所述方法包括如下步骤:

步骤一、对废旧SCR催化剂进行吹扫、去离子水清洗、研磨得到废旧SCR脱硝催化剂粉料,对废旧SCR脱硝催化剂粉料筛分,选择粒径范围为150μm以下的废旧SCR脱硝催化剂粉料。

步骤二、将1份筛分后的废旧SCR脱硝催化剂粉料倒入6份氢氧化钠溶液中,氢氧化钠溶液质量浓度为5%。将废旧SCR脱硝催化剂粉料与氢氧化钠溶液混合均匀,泵入反应釜,并密封反应釜,在240℃、100转/min-120转/min条件下碱处理反应4h,冷却后过滤,获得一次沉淀物。

步骤三、采用第一级淋洗、第二级槽洗、第三级淋洗的三级逆流洗涤的方式对一次沉淀物清洗,并向清洗后的一次沉淀物加入3份去离子水化浆后获得碱处理浆料。

步骤四、将碱处理浆料泵入反应釜,并密封反应釜。向反应釜中通入0.3份CO

步骤五、向酸处理浆料中滴加0.5份、质量浓度为12%的硫酸溶液,于25℃条件下调酸处理浆料pH至1.0,进行第二次酸化。过滤第二次酸化后的产物获得三次沉淀物。

步骤六、将三次沉淀物采用去离子水清洗后,干燥,得到孔道结构调控后的钛钨载体C

本实施例的方法中,制得的钛钨载体C

实施例2

本实施例提供了一种调节废SCR脱硝催化剂中钛钨载体孔道结构的方法,所述方法包括如下步骤:

步骤一、对废旧SCR催化剂进行吹扫、去离子水清洗、研磨得到废旧SCR脱硝催化剂粉料,对废旧SCR脱硝催化剂粉料筛分,选择粒径范围为150μm以下的废旧SCR脱硝催化剂粉料。

步骤二、将1份筛分后的废旧SCR脱硝催化剂粉料倒入5份氢氧化钠溶液中,氢氧化钠溶液质量浓度为3%。将废旧SCR脱硝催化剂粉料与氢氧化钠溶液混合均匀,泵入反应釜,并密封反应釜,在300℃、100转/min-120转/min条件下碱处理反应6h,冷却后过滤,获得一次沉淀物。

步骤三、采用第一级淋洗、第二级槽洗、第三级淋洗的三级逆流洗涤的方式对一次沉淀物清洗,并向清洗后的一次沉淀物加入3份去离子水化浆后获得碱处理浆料。

步骤四、将碱处理浆料泵入反应釜,并密封反应釜。向反应釜中通入0.4份CO

步骤五、向酸处理浆料中滴加0.5份、质量浓度为15%的硫酸溶液,于30℃条件下调酸处理浆料pH至0.8,进行第二次酸化。过滤第二次酸化后的产物获得三次沉淀物。

步骤六、将三次沉淀物采用去离子水清洗后,干燥,得到孔道结构调控后的钛钨载体C

本实施例的方法中,制得的钛钨载体C

对比例1

本实施例提供了一种调节废SCR脱硝催化剂中钛钨载体孔道结构的方法,所述方法包括如下步骤:

步骤一、对废旧SCR催化剂进行吹扫、去离子水清洗、研磨得到废旧SCR脱硝催化剂粉料,对废旧SCR脱硝催化剂粉料筛分,选择粒径范围为150μm以下的废旧SCR脱硝催化剂粉料。

步骤二、将1份筛分后的废旧SCR脱硝催化剂粉料倒入6份氢氧化钠溶液中,氢氧化钠溶液质量浓度为20%。将废旧SCR脱硝催化剂粉料与氢氧化钠溶液混合均匀,泵入反应釜,并密封反应釜,在240℃、100转/min-120转/min条件下碱处理反应4h,冷却后过滤,获得一次沉淀物。

步骤三、采用第一级淋洗、第二级槽洗、第三级淋洗的三级逆流洗涤的方式对一次沉淀物清洗,并向清洗后的一次沉淀物加入3份去离子水化浆后获得碱处理浆料。

步骤四、将碱处理浆料泵入反应釜,并密封反应釜。向反应釜中通入0.3份CO

步骤五、向酸处理浆料中滴加0.5份、质量浓度为12%的硫酸溶液,于25℃条件下调酸处理浆料pH至1.0,进行第二次酸化。过滤第二次酸化后的产物获得三次沉淀物。

步骤六、将三次沉淀物采用去离子水清洗后,干燥,得到孔道结构调控后的钛钨载体D

本对比例与实施例1的区别在于选用的氢氧化钠溶液浓度不同,意在证明改变氢氧化钠溶液浓度对钛钨载体孔容的影响。

本对比例的方法中,制得的钛钨载体D

对比例2

本实施例提供了一种调节废SCR脱硝催化剂中钛钨载体孔道结构的方法,所述方法包括如下步骤:

步骤一、对废旧SCR催化剂进行吹扫、去离子水清洗、研磨得到废旧SCR脱硝催化剂粉料,对废旧SCR脱硝催化剂粉料筛分,选择粒径范围为150μm以下的废旧SCR脱硝催化剂粉料。

步骤二、将1份筛分后的废旧SCR脱硝催化剂粉料倒入5份氢氧化钠溶液中,氢氧化钠溶液质量浓度为3%。将废旧SCR脱硝催化剂粉料与氢氧化钠溶液混合均匀,泵入反应釜,并密封反应釜,在150℃、100转/min-120转/min条件下碱处理反应6h,冷却后过滤,获得一次沉淀物。

步骤三、采用第一级淋洗、第二级槽洗、第三级淋洗的三级逆流洗涤的方式对一次沉淀物清洗,并向清洗后的一次沉淀物加入3份去离子水化浆后获得碱处理浆料。

步骤四、将碱处理浆料泵入反应釜,并密封反应釜。向反应釜中通入0.4份CO

步骤五、向酸处理浆料中滴加0.5份、质量浓度为15%的硫酸溶液,于35℃条件下调酸处理浆料pH至0.8,进行第二次酸化。过滤第二次酸化后的产物获得三次沉淀物。

步骤六、将三次沉淀物采用去离子水清洗后,干燥,得到孔道结构调控后的钛钨载体D

本对比例与实施例2的区别在于碱处理温度不同,意在证明改变加压碱浸温度对钛钨载体孔容的影响。

本对比例的方法中,制得的钛钨载体D

对比例3

本实施例提供了一种调节废SCR脱硝催化剂中钛钨载体孔道结构的方法,所述方法包括如下步骤:

步骤一、对废旧SCR催化剂进行吹扫、去离子水清洗、研磨得到废旧SCR脱硝催化剂粉料,对废旧SCR脱硝催化剂粉料筛分,选择粒径范围为150μm以下的废旧SCR脱硝催化剂粉料。

步骤二、将1份筛分后的废旧SCR脱硝催化剂粉料倒入6份氢氧化钠溶液中,氢氧化钠溶液质量浓度为20%。将废旧SCR脱硝催化剂粉料与氢氧化钠溶液混合均匀,泵入反应釜,并密封反应釜,在240℃、100转/min-120转/min条件下碱处理反应4h,冷却后过滤,获得一次沉淀物。

步骤三、采用第一级淋洗、第二级槽洗、第三级淋洗的三级逆流洗涤的方式对沉淀物清洗,并向清洗后的沉淀物加入3份去离子水化浆后获得碱处理浆料。

步骤四、向碱处理浆料中滴加0.5份、质量浓度为20%的硫酸溶液,于20℃条件下调酸处理浆料pH至0.8,进行酸化。过滤酸化后的产物获得沉淀物。

步骤六、将酸化后的沉淀物采用去离子水清洗并干燥,得到孔道结构调控后的钛钨载体D

本对比例与实施例2的区别在于酸处理方式不同,意在证明改变酸处理方式对钛钨载体孔容和液相中硫酸钠含量的影响。

本对比例的方法中,制得的钛钨载体D

表1为孔道结构调控后的钛钨载体孔容和液相中硫酸钠的质量浓度评价结果。

表1

根据表1中的数据可以看出,本申请实施例中的方法制得的钛钨载体孔容明显得到提高,且产生的硫酸钠较少,进一步使产生的硫酸钠废水较少。

申请人声明,本发明通过上述实施例来说明本发明的详细方法,但本发明并不局限于上述详细方法,即不意味着本发明必须依赖上述详细方法才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

- 调节废旧SCR脱硝催化剂中钛钨载体孔道的方法及应用

- 调节废旧SCR脱硝催化剂中钛钨载体孔道的方法及应用