用于制造导体电路的方法和电子模块

文献发布时间:2023-06-19 10:25:58

本发明涉及一种用于制造导体电路(或称为线路)的方法以及一种电子模块。

在微系统技术和电子学、例如工业电子学中,无源的构件、半导体构件和基板、例如电路板借助构造技术和连接技术导电地相互连接。

已知的是,借助胶粘、焊接、扩散焊接或烧结将构件导电地连接在基板上。

对于远离基板的电触头已知的是,使用所谓的金属丝压焊技术(或者说打线技术、金属丝键合、丝焊)、也称为细带压焊技术。但是在金属丝压焊技术中施加压力,该压力可以损坏电气构件、例如尤其半导体构件。此外,在金属丝压焊技术中在运行时、由于压焊中使用的金属丝的较小的横截面、会局部地出现温度升高,这种温度升高在设计电子模块时要被考虑。此外,由于使用压焊的金属丝会出现电气感应,这种电气感应可能导致电气干扰。此外,在金属丝压焊技术中严重限制了导体电路实施。

相对于金属丝压焊技术备选地,也采用平面的构造技术和连接技术。但是,平面的导体电路的制造常常很难被实现或者仅能在非常特殊的使用情况下实现。

由此,导体电路的烧结要求很高的压力,同时导体电路的已知的银烧结决定了很高的处理费用。依据光技术和电镀技术的平面的构造技术和连接技术反之意味着非常复杂的制造过程。

不利的是,通过这种平面的构造技术和连接技术、例如通过在施加的烧结糊中的热结聚可能出现应力或者折断或者在制造或运行电子模块中出现脱层。在导体电路和绝缘件之间的脱层尤其可以导致缝隙和由于缝隙导致部分放电,这引起这种电子模块的过早的失效。

本发明所要解决的技术问题是,提供用于制造导体电路的方法,所述方法一方面可以简单且廉价地实现并且同时允许以较高的温度突变稳定性制造并且以较高的抗局部放电性制造。此外,本发明所要解决的技术问题是,提供一种电子模块,该电子模块具有较高的温度突变稳定性以及较高的抗局部放电性。

所述技术问题按照本发明通过具有权利要求1所述的技术特征的用于制造至少一个导体电路的方法以及具有权利要求9所述的技术特征的电子模块解决。本发明的优选的改进方案由从属权利要求、以下说明和附图提供。

在按照本发明的用于制造至少一个导体电路的方法中,提供由热塑性塑料构成的表面,并且导体电路材料借助热学喷射沉积在所述表面上。因此借助按照本发明的方法,如此沉积导体电路材料,从而借助热学喷射将构成导体电路材料的颗粒、也就是具有热的表面温度的颗粒施加在由热塑性塑料构成的表面上。由于颗粒的较高的表面温度和/或由于颗粒的动能,颗粒对热塑性塑料施加动能和热能,所述颗粒如此变形并且有利地甚至熔化,使得颗粒首先被喷射到表面上,所述颗粒可以完全或部分地侵入热塑性塑料内并且有利地可以被热塑性塑料围绕。

通过继续的热学喷射,由热塑性塑料构成的表面转变为界限区域(或称为边界区域),在界限区域中远离表面地绝大部分是几乎完整的热塑性塑料并且在界限区域内热塑性塑料的比例降低,有利于导体电路材料的升高的比例。反之,在界限区域的表面上则主要存在如此大的密度的由导体电路材料构成的颗粒,使得进一步沉积的导体电路材料更容易附着在界限区域的表面上。

适宜地,在按照本发明的方法中颗粒的能量在热学喷射中足够地小并且反之由热塑性塑料构成的表面的熔化焓足够地高,使得由热塑性塑料构成的表面不会发生过热、进而由热塑性塑料构成的表面的热塑性材料不会发生热学分解。适宜地,颗粒的能量反之足够地高,使得颗粒在接触导体电路材料的已沉积的颗粒时发生变形并且与已沉积的颗粒材料接合地连接。因此按照本发明,导体电路材料与由热塑性塑料构成的表面形状接合地且力配合地啮合,使得导体电路在由热塑性塑料构成的表面上的制造可以特别防脱层地实现并且因此在由热塑性塑料构成的表面和导体电路之间不会产生缝隙。因此,借助按照本发明的方法,具有较高的抗局部放电性的一个或多个导体电路在由热塑性塑料构成的表面上制造。由于在界限区域中的材料梯度,在大尺度下观察(该大尺度超出了沉积材料的颗粒大小)、在热膨胀系数方面不会产生突然的区别。因此,借助按照本发明的方法实现在制造的导体电路的由热塑性塑料构成的表面的较高的温度突变稳定性。

借助按照本发明的方法,可以特别快速且简单地制造至少一个导体电路,也就是以特别少的操作步骤和因此特别廉价地制造。有利地,在按照本发明的方法中,在热学喷射时沉积的导体电路材料容易地附着在由热塑性塑料构成的表面上,但不是在热固性塑料上,使得至少一个导体电路可以特别简单地构造。

有利地借助按照本发明的方法,至少一个导体电路在由热塑性塑料构成的表面上的平面的无缝隙的连接是特别低感应的。

由于构件的平面的接触,借助按照本发明的方法可特别简单地排热,因为不必保留由于占用空间的构造技术和连接技术所需的结构空间。

此外,有利地借助按照本发明的方法,可以为了接触使用整个接触面用于接触构件和/或组件。

按照本发明的方法允许特别高的集成,因为构件非常紧密地相贴靠地布置并且实现电接触。尤其不用关注如在打线(Wire-Bonden)工艺中的线弧(Bondloop)。

适宜地,热学喷射的概念构成针对多个特殊技术的上位概念。热学喷射可以在本发明中有利地借助熔液喷雾、尤其借助熔池喷射、和/或借助电弧放电或气体放电、优选借助电弧喷镀或等离子喷镀、借助无灼烧的气体膨胀、尤其借助冷气喷射、和/或借助灼烧、尤其借助金属丝火焰喷涂和/或粉末火焰喷涂和/或高速火焰喷涂和/或爆炸喷涂、和/或借助聚焦的能量射线、尤其借助激光喷涂实现。

适宜地,热塑性塑料是高温聚合物或包括高温聚合物,该高温聚合物在其表面表现出热塑性状态,使得热学喷射的颗粒可以与热塑性塑料熔化在一起。

在按照本发明的方法中,所述导体电路材料优选具有导电材料或者通过处理、尤其加热或照射、例如紫外线照射可转变为导电材料的材料。导体电路材料在本发明的意义下则适宜地不是必须理解为导电的材料,而是导体电路材料可以借助另外的接下来的处理才获得导电性的材料构成。适宜地,导体电路材料具有铜和/或银和/或金和/或铝和/或镍和/或锌和/或一个或多个前述金属的合金。

在按照本发明的方法的优选改进方案中,提供由热塑性塑料构成的表面,方法是,首先制造出由热塑性塑料构成的表面。

优选地在按照本发明的方法中,由热塑性塑料构成的表面借助覆层(涂覆)、尤其分送(Dispensen)和/或喷涂和/或丝网印刷制造。在适宜的改进方案中,由热塑性塑料构成的表面可以如此制造,方法是,提供应设有导体电路的电路载体并且该电路载体至少部分被由热塑性塑料构成的层覆层,使得该层的外侧面表现为或具有由热塑性塑料构成的表面。

在按照本发明的方法的优选的改进方案中,提供聚酰胺亚胺和/或聚酰亚胺和/或多晶乙醚和/或双马来酰亚胺和/或聚酰胺和/或功能化的聚酰胺和/或聚醚醚酮(PEEK)和/或聚醚砜树脂作为热塑性塑料。在另外的优选的改进方案中,在与至少一种热固性塑料混合的情况下提供热塑性塑料。芳香聚合物优选地具有聚酰亚胺、聚酰胺亚胺、多晶乙醚、双马来酰亚胺或功能化的聚酰胺,聚合物本身实现较好的耐热性和较好的附着性。聚合物在所选的溶剂中可溶解并且聚合物的溶液在室温下具有存储稳定性。尤其地,聚酰胺亚胺、聚酰亚胺、双马来酰亚胺、聚酰胺、聚酰亚胺、聚醚醚酮(PEEK)和聚醚砜树脂有利地具有非常高的玻璃相变温度和/或较高的熔化温度。

在按照本发明的有利的改进方案中,作为热塑性塑料,提供具有较高的至少250摄氏度的玻璃化转变温度的和/或具有较高的至少250摄氏度的短时耐热性的和/或具有较高的在25℃下的至少500Mpa的弹性模数的材料。适宜的是,在按照本发明的方法中,作为热塑性塑料,提供具有尽可能高的弹性的和/或具有尽可能高的冲击韧性的和/或尽可能低的离子含量的材料。适宜的是,在按照本发明的方法中,作为热塑性塑料,提供具有与优选存在的(在其上制造有至少一个导体电路的)电路载体相比尽可能少地偏差的热膨胀系数的材料和/或具有与优选存在的(优选与导体电路电接触的)构件相比尽可能少地偏差的热膨胀系数的材料和/或具有尽可能低的吸水性的材料和/或具有尽可能高的绝缘强度的材料和/或具有尽可能好的附着性的材料。

适宜地在按照本发明的方法中,通过具有至少800摄氏度、优选至少1083摄氏度的温度的颗粒实现热学喷射。在这种温度下实现的是,颗粒以足够热的表面温度接触所述表面,并且在铜的情况下在大于1083摄氏度时产生足够高的变形,从而实现导体电路材料的特别好的面状附着性。由于导体电路材料的较高的面状附着性,由于导体电路材料和表面之间的气孔可以有效地避免部分放电。适宜地在按照本发明的方法中,通过具有最高10%、优选最高5%的氧化物份额的颗粒实现热学喷射,从而实现足够高的导电性。优选地在按照本发明的方法中,通过具有小于50%的多孔性的颗粒实现热学喷射,以便实现足够高的导电性。适宜地在按照本发明的方法中,通过具有最高700米/秒、优选最高500米/秒的速度的颗粒实现热学喷射。这种颗粒的较低的速度确保所述颗粒不会损坏可能是半导体构件、如半导体芯片或电触头的表面。

在按照本发明的方法的适宜的改进方案中,由铜和/或银和/或金和/或铝和/或镍和/或锌和/或一个或多个前述金属的合金构成颗粒。

有利地在按照本发明的方法中,导体电路材料至少局部地被沉积为具有至少10微米、优选至少20微米、理想地至少30微米的厚度、也就是层厚度的层。以这种方式沉积出具有足够大的层厚度的导体电路材料,该层厚度允许有效的导电性。

在按照本发明的方法的适宜的改进方案中,至少一个导体电路或多个导体电路在电子模块、尤其功率模块上构造。

按照本发明的电子模块尤其是功率模块,并且所述电子模块包括由热塑性塑料构成的表面,热学喷射的导体电路布置在所述表面上。

适宜地,按照本发明的电子模块通过按照本发明的方法制造。

优选地,按照本发明的电子模块包括与所述导体电路导电连接的至少一个或多个电气构件和/或电子构件。优选地,电气构件和/或电子构件以及优选存在的电气接触件和/或构件连接件或构件联接件具有至少200摄氏度的温度稳定性。有利地,按照本发明的电子模块通过多个方法变型方案被热学喷射地制造,而不会损坏构件。

适宜地,在按照本发明的电子模块中,由热塑性塑料构成的表面至少部分地构成至少一个构件和/或电路载体的层。

以下结合在附图中示出的实施例详细阐述本发明。在附图中:

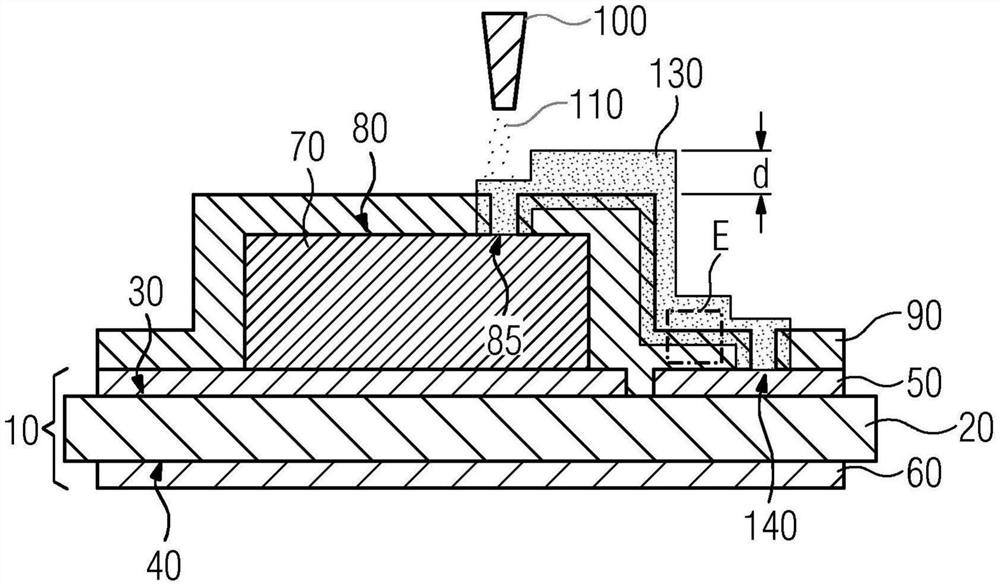

图1示出在实施按照本发明的用于制造导体电路的方法的步骤的剖视示意图,其中,导体电路材料的颗粒带有热量地被喷射到由热塑性塑料构成的表面上,用于制造按照本发明的电子模块,和

图2示出由热塑性塑料构成的表面附带根据图1的导体电路的剖视示意图。

在图1所示的按照本发明的制造按照本发明的功率模块过程中,首先提供电路载体10。所述电路载体10以已知的方式包括陶瓷板20,所述陶瓷板具有两个彼此背离的且相互平行的且平坦延伸的平面侧30、40,所述平面侧分别具有铜金属喷镀层50、60,所述铜金属喷镀层分别构成沿着平面侧30、40在其上延伸的、具备均匀厚度的铜层。原则上,在另外的未单独示出的实施例中可以设有其它的电路载体。

在电路载体20的铜金属喷镀层50上布置有半导体构件70,在所示实施例中是IGBT晶体管(绝缘栅双极型晶体管),所述半导体构件在背离电路载体20的侧面80上具有用于电连接的电触头85。在另外的未单独示出的实施例中替代半导体构件70可设有其它的电气构件。

为了半导体构件70的电连接,在铜金属喷镀层50的没有被半导体构件70占据的表面上并且在半导体构件70的没有与铜金属喷镀层50贴靠的侧面上设有热塑性塑料90,在此为聚酰胺亚胺,该覆层具有大约35微米的均匀厚度。在另外的未单独示出的实施例中替代聚酰胺亚胺也可以是另外的热塑性塑料、例如聚酰亚胺或多晶乙醚或双马来酰亚胺或聚酰胺或功能化的聚酰胺或聚醚醚酮(PEEK)或聚醚砜树脂。在另外的未单独示出的实施例中可以是前述塑料的相互组合或者是与热固性塑料的混合。热塑性塑料90不必强制性地是纯的单一材料或者仅仅是热塑性材料。热塑性塑料90在此用作用于接下来设置的导体电路的底层。

金属层作为导体电路借助热学喷射被喷射在热塑性塑料90上。为此,通过喷嘴100将金属颗粒110喷射到热塑性塑料90上,金属颗粒在此是规定为纳米颗粒的、具有例如500纳米或更小半径的铜颗粒。原则上,在另外的未单独示出的实施例中也可以将另外的喷射颗粒喷射到热塑性塑料上,例如由铝和/或镍和/或银和/或金和/或锌构成的金属颗粒或具有铝和/或镍和/或银和/或金和/或锌的金属颗粒。金属颗粒110的热学喷射在所示的实施例中借助熔液喷雾、也就是借助熔池喷射实现。在另外的未单独示出的实施例中,借助电弧放电或气体放电、例如借助电弧喷镀或等离子喷镀、或者借助气体膨胀或灼烧、例如借助金属丝火焰喷涂或粉末火焰喷涂或者高速火焰喷涂或者爆炸喷涂,或者借助聚焦的能量射线、例如借助激光喷涂实现热学喷射。

具有超过1083摄氏度的表面温度的金属颗粒110借助热学喷射被喷射到热塑性塑料90上。由此,规定为铜颗粒的金属颗粒110在碰撞到热塑性塑料90上时会发生明显的变形,使得金属颗粒110与热塑性塑料90实现特别好的平面的附着。附加地,热塑性塑料90的熔化焓(或者说熔化热)足够高,从而金属颗粒110将热塑性塑料90变形或者熔化。因此,首先接触到热塑性塑料90的金属颗粒110侵入到热塑性塑料90中,其中,热塑性塑料90围绕金属颗粒110(图2)。

通过金属颗粒110的持续的热学喷射,产生了含有热塑性塑料90和金属颗粒110的界限区域120(图2),使得热塑性塑料90非常好地与金属颗粒110相连。在该界限区域120内,在电路载体10附近存在少量的金属颗粒110,因此这些金属颗粒形状配合地被置入热塑性塑料90中。随着与电路载体10的距离的增大,界限区域120包含的金属颗粒110的密度增加,从而形成从无金属颗粒的热塑性塑料90至进入热塑性塑料90的金属颗粒110的较大密度的线性梯度结。在界限区域120的远离电路载体10的表面上在继续进行热学喷射时喷射另外的金属颗粒110,这些另外的金属颗粒则此时不再侵入热塑性塑料90中,而是构成布置在界限区域120上的金属层。

金属层130材料接合地与存在于界限区域120的远离电路载体10的表面上的金属颗粒110相连,从而借助界限区域120将金属层130与热塑性塑料90固定连接。在此,金属层130以最少20微米的层厚度d喷射到界限区域120上。

金属层130以导体电路的形式喷射,该导体电路与半导体构件70的触头85电连接,半导体构件的触头85适宜地与电路载体20的电触头140导电连接。

- 用于制造导体电路的方法和电子模块

- 带有多个半导体器件的浇注的光电子模块以及用于制造光电子模块的方法