一种量子点材料及其制备方法和应用

文献发布时间:2023-06-19 10:27:30

技术领域

本发明属于纳米材料技术领域,具体涉及一种量子点材料及其制备方法和应用。

背景技术

量子点是一种直径小于10nm的无机半导体纳米晶体材料,其粒径小于或接近激子波尔半径时会出现量子尺寸效应,并且随着量子点尺寸的逐渐减小,量子点的光谱出现蓝移现象,尺寸越小,则蓝移现象越显著,因此通过控制量子点的尺寸,就可以方便地调节其能隙宽度,从而控制其发出光的颜色。目前II-VI族、III-V族量子点的制备已经趋于成熟,量子产率可达到80%以上。已经广泛的用到显示照明、生物探针、光电探测器等领域。

其中,InP和CdSe量子点作为量子点材料的代表,具有低毒性和合适的发光范围等优点,被视为下一代量子点明星材料,已经成为全球研究热点。但是InP和CdSe量子点材料由于尺寸较小,比表面积大、表面缺陷多等不足,很容易导致荧光猝灭。所以为了提高量子点的发光性能,引入合适的、化学稳定的、宽带隙半导体壳层能够有效地提高其载流子的量子限效应。CN107502352A公开了一种InP/ZnS核壳结构量子点的制备方法,以碘化铟作为量子点制备In前驱体,十二硫醇作为硫源,以十八烯为稳定剂,油胺作为溶剂、反应剂和配体,油酸锌作为包裹壳层结构的Zn源,得到InP/ZnS核壳结构量子点,有效提高了量子点材料的发光产率,但是由于红色InP核心的成核和生长较难控制,难以得到尺寸分布均一、半峰宽窄的纳米晶颗粒,影响最终InP/ZnS核壳结构的形成,另一方面,InP和ZnS的晶格常数差距较大,ZnS较难有效生长在InP颗粒表面将其包覆,容易造成发光效率较低、稳定性较差等缺点。

通过壳层的梯度化来可以同时满足宽带隙与晶格匹配的要求,因此将壳层设计为多壳层、壳层梯度合金化,成为量子点材料制备领域研究的重点。CN107338048A公开了一种InP/GaP/ZnS核壳量子点的制备方法,包括如下步骤:将铟前驱体、镓前驱体和锌前驱体溶解于有机溶剂,得到In、Ga和Zn混合前驱体溶液;将P前驱体加入所述In、Ga、Zn混合前驱体溶液中,反应后得到InP/GaP/ZnS量子点核溶液;向所述InP/GaP/Zn量子点核溶液中间隔多次加入壳层材料进行反应,所述壳层材料为Zn盐溶液和硫醇的混合溶液,得到所述InP/GaP/ZnS核壳量子点,制备得到的量子点材料壳层厚度较厚、稳定性好。一般情况下,量子点的合成温度超过270℃时将形成梯度合金结构,高温合金化的最重要的优势是化学组分是渐变的,这可以有效减少晶格失配产生的缺陷。合金量子点最常见的合成方法是利用前驱体反应活性差异来控制合金量子点的形成。例如,向含有过量油酸镉的溶液中注入反应活性高的硒前体和反应活性低的硫前体,可用于制备高荧光量子产率的CdSeS梯度合金结构量子点。基于Cd、Zn、Se和S的反应活性的自然差异,自发地形成具有梯度组分的CdZnSeS合金量子点,通过控制各组分化学计量比,可以得到波长可调谐的高效率的梯度合金量子点;Lim等在InP量子点表面形成渐变的ZnSeS合金壳层,得到量子产率超50%的InP/ZnSeS/ZnS量子点。(参见“InP@ZnSeS,Core@Composition Gradient Shell Quantum Dots withEnhanced Stability”,Lim,J.;Bae,W.K.;Lee,D.;Nam,M.K.;Jung,J.;Lee,C.;Char,K.;Lee,S,Chem.Mat.2011,23(20),4459-4463);Lim等还采用连续离子层吸附法在CdSe二元核基础上生长ZnCdS梯度合金层,从而得到量子产率高达80%的CdSe/Zn

发明内容

针对现有技术的不足,本发明的目的在于提供一种量子点材料及其制备方法和应用,所述量子点材料为核壳结构,所述核壳结构依次包括核心、过渡层和壳层,通过选择合适的过渡层材料,减小了所述量子点材料核壳界面处的晶格失配度,且提高了禁带宽度,使所述量子点材料的量子产生率高,发光效率高,有十分重要的应用价值。

为达到此发明目的,本发明采用以下技术方案:

第一方面,本发明提供一种量子点材料,所述量子点材料为核壳结构,所述核壳结构依次包括核心、过渡层和壳层;

所述过渡层的材料包括稀土元素硫化物、稀土元素硒化物、稀土元素碲化物、MnS、MgS、Al

或所述过渡层的材料包括ZnSe,所述壳层的材料包括稀土元素硫化物、稀土元素硒化物、稀土元素碲化物、MnS、MgS、Al

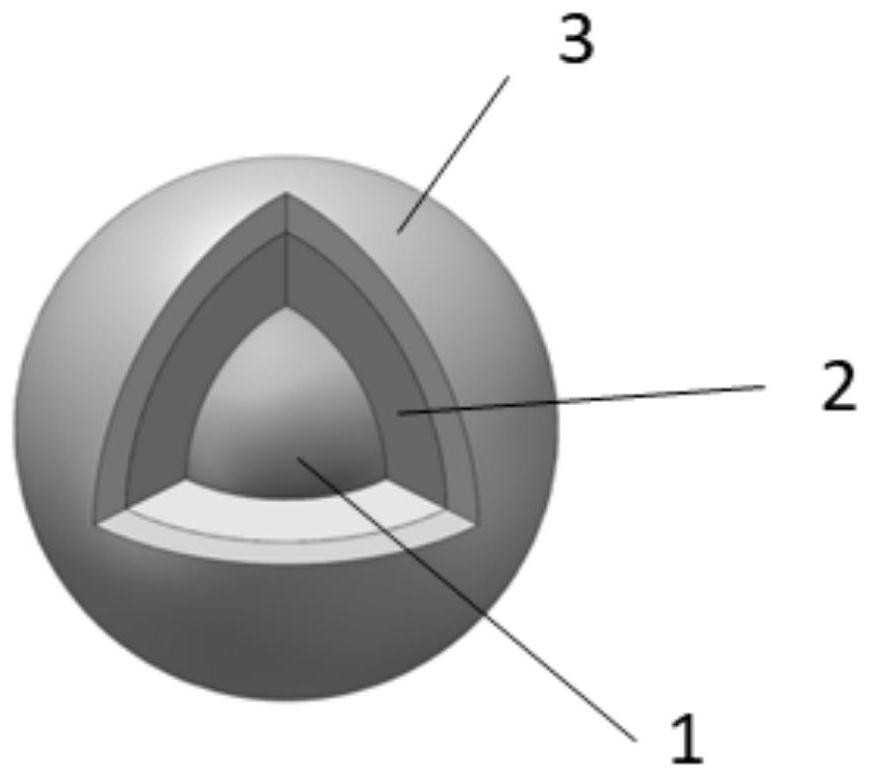

本发明提供的量子点材料为核壳结构,其结构示意图如图1所示,其中,1代表核心;2代表过渡层,3代表壳层;过渡层2的材料选择为稀土元素硫化物、稀土元素硒化物、稀土元素碲化物、MnS、MgS、Al

优选地,所述量子点材料的直径为4~10nm,例如4.5nm、5nm、5.5nm、6nm、6.5nm、7nm、7.5nm、8nm、8.5nm、9nm、9.5nm或10nm,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

本发明提供的量子点材料的直径为4~10nm,采用透射电子显微镜在300kV的加速电压下对所述量子点材料进行观察,所述量子点材料的的透射电镜图如图2所示,并且通过统计图2中颗粒的平均直径,结果如图3所示,可以看出本发明提供的量子点材料的平均直径在9nm左右。

优选地,所述核心的直径为2~5nm,例如2.2nm、2.4nm、2.6nm、2.8nm、3nm、3.2nm、3.4nm、3.6nm、3.8nm、4nm、4.2nm、4.4nm、4.6nm或4.8nm,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

采用透射电子显微镜在300kV的加速电压下对所述量子点材料的核心进行观察,图4为本发明提供的量子点材料的核心的透射电镜图,图5为图4上的核心进行粒径统计得到的平均粒径,从图4和图5可以看出,本发明提供的量子点材料的核心的直径在2~5nm,平均直径在4.25nm。

优选地,所述过渡层的厚度为1~2.5nm,例如1.1nm、1.2nm、1.3nm、1.4nm、1.5nm、1.6nm、1.7nm、1.8nm、1.9nm、2nm、2.1nm、2.2nm、2.3nm或2.4nm,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

采用透射电子显微镜在300kV的加速电压下对所述量子点材料的核心和过渡层进行观察,图6为本发明提供的量子点材料的核心和过渡层的透射电镜图,图7为图6的颗粒进行粒径统计的到的平均粒径,从图6和图7可以看出本发明提供的量子点材料的核心加上过渡层的直径在4~10nm,平均直径在6.75nm,并且本发明提供的量子点材料的核心的直径在2~5nm,平均直径在4.25nm,因而可以推测本发明所述过渡层的厚度为1~2.5nm。

优选地,所述壳层的厚度为1~2.5nm,例如1.1nm、1.2nm、1.3nm、1.4nm、1.5nm、1.6nm、1.7nm、1.8nm、1.9nm、2nm、2.1nm、2.2nm、2.3nm或2.4nm,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

本发明提供的量子点材料的壳层的厚度为1~2.5nm,可以通过所述量子点的直径(6~15nm),减去所述量子点材料的核心加上过渡层的直径(在4~10nm)推测本发明所述量子点材料的壳层为1~2.5nm

优选地,所述核心的材料包括InP或、CdSe、ZnTe、ZnSe、CdS或AgS中的任意一种,优选为InP或CdSe。。

优选地,所述稀土元素硫化物、稀土元素硒化物、稀土元素碲化物中的稀土元素为Ce、Eu或Nd。

作为本发明的优选技术方案,本发明所述量子点材料的核心材料为InP或CdSe,所述核层、过渡层以及壳层部分材料的禁带宽度以及与核心材料InP的失配度谱图如图8所示,从图8中可以看出,InP的禁带宽度为1.3eV,ZnSe、Nd

第二方面,本发明提供一种如第一方面所述量子点材料的制备方法,所述制备方法包括如下步骤:

(1)核心阳离子前驱体和核心阴离子前驱体进行反应,得到核心材料;

(2)步骤(1)得到的核心材料、过渡层阳离子前驱体与过渡层阴离子前驱体进行反应,得到核心/过渡层材料;

(3)步骤(2)得到的核心/过渡层材料、壳层阳离子前驱体与壳层阴离子前驱体进行反应,得到所述量子点材料;

所述过渡层材料包括稀土元素硫化物、稀土元素硒化物、稀土元素碲化物、MnS、MgS、Al

或所述过渡层材料包括ZnSe,所述壳层材料包括稀土元素硫化物、稀土元素硒化物、稀土元素碲化物、MnS、MgS、Al

本发明提供的一种量子点材料的制备方法的过程示意图如图10所示,其中1-1代表核心阳离子前驱体;1-2代表核心阴离子前驱体;1代表核心;步骤①代表核心阳离子前驱体1-1与核心阴离子前驱体1-2进行反应得到核心1的过程;2代表过渡层,步骤②代表将核心1、过渡层阳离子前驱体与过渡层阴离子前驱体进行反应,得到包覆有过渡层2的核心1的过程;3代表壳层;步骤③代表包覆有过渡层2的核心1、壳层阳离子前驱体与壳层阴离子前驱体进行反应,得到依次包括核心料1、过渡层2和壳层3的量子点材料,所述制备方法整个过程工艺简单、操作方便,有利于产业化生产。

优选地,步骤(1)所述核心阳离子前驱体包括核心阳离子源和溶剂的组合。

优选地,步骤(1)所述核心阴离子前驱体包括核心阴离子源和溶剂的组合。

优选地,所述核心阴离子源包括单质硒,所述核心阳离子源包括CdO。

优选地,所述核心阴离子源包括三(二甲胺基)膦和/或三(二乙胺基)膦,所述核心阳离子源包括InCl

优选地,步骤(2)所述过渡层阳离子前驱体包括过渡层阳离子源和溶剂的组合。

优选地,步骤(2)所述过渡层阴离子前驱体包括过渡层阴离子源和溶剂的组合。

优选地,步骤(3)所述壳层阳离子前驱体包括壳层阳离子源和溶剂的组合。

优选地,步骤(3)所述壳层阴离子前驱体包括壳层阴离子源和溶剂的组合。

优选地,所述过渡层阳离子源包括Mn源、Mg源、Ce源、Eu源、Nd源或Al源,所述过渡层阴离子源包括S源,所述壳层阳离子源包括Zn源,所述壳层阴离子源包括S源;

优选地,所述过渡层阳离子源包括Zn源,所述过渡层阴离子源包括单质硒,所述壳层阳离子源包括Mn源、Mg源、Ce源、Eu源、Nd源或Al源,所述壳层阴离子源包括S源;

优选地,所述Mn源各自独立地包括醋酸锰、油酸锰、硬脂酸锰、四氟合锰酸钾、N-氨基甲酰-L-谷氨酸锰络合物、MnO

优选地,所述Mg源各自独立地包括MgO、MgCl

优选地,所述Ce源包括CeO

优选地,所述Eu源各自独立地包括Eu

优选地,所述Nd源各自独立地包括Nd

优选地,所述Al源各自独立地包括Al

优选地,所述S源各自独立地包括单质硫、十二硫醇或硫脲中的任意一种或至少两种的组合;

优选地,所述Zn源各自独立地包括硬脂酸锌、ZnCl

优选地,所述溶剂各自独立地包括液体石蜡、油胺、十四胺、十六胺、十八烯、三辛基膦、月桂酸、肉豆蔻酸、软脂酸或油酸中的任意一种或至少两种的组合。

优选地,所述核心阳离子前驱体、核心阴离子前驱体、过渡层阳离子前驱体、过渡层阴离子前驱体、壳层阳离子前驱体与壳层阴离子前驱体中,以所述溶剂为1L计,所述核心阳离子源、核心阴离子源、过渡层阳离子源、过渡层阴离子源、壳层阳离子源和壳层阴离子源的摩尔质量各自独立地为0.2~2mol,例如0.3mol、0.4mol、0.5mol、0.6mol、0.7mol、0.8mol、0.9mol、1mol、1.2mol、1.4mol、1.6mol或1.8mol,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

优选地,步骤(1)所述反应的温度为150~250℃,例如160℃、170℃、180℃、190℃、200℃、210℃、220℃、230℃或240℃,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

优选地,步骤(1)所述反应的时间为2~60min,例如5min、10min、15min、20min、25min、30min、35min、40min、45min、50min或55min,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

优选地,步骤(2)和步骤(3)所述反应的温度各自独立地为200~350℃,例如210℃、220℃、230℃、240℃、250℃、260℃、270℃、280℃、290℃、300℃、310℃、320℃、330℃或340℃,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

优选地,步骤(2)和步骤(3)所述反应的时间各自独立地为5~60min例如5min、10min、15min、20min、25min、30min、35min、40min、45min、50min或55min,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

作为优选技术方案,所述制备方法具体包括如下步骤:

(1)核心阳离子前驱体和核心阴离子前驱体在150~250℃条件下反应2~60min,得到核心材料;所述核心阳离子前驱体包括核心阳离子源和溶剂的组合;所述核心阴离子前驱体包括核心阴离子源和溶剂的组合;

(2)步骤(1)得到的核心材料、过渡层阳离子前驱体与过渡层阴离子前驱体在200~350℃条件下反应5~60min,得到核心/过渡层材料;

(3)步骤(2)得到的核心/过渡层材料、壳层阳离子前驱体与壳层阴离子前驱体在200~350℃条件下反应5~60min,得到所述量子点材料;

所述核心材料包括InP或CdSe;

所述过渡层材料包括稀土元素硫化物、稀土元素硒化物、稀土元素碲化物、MnS、MgS、Al

或所述过渡层材料包括ZnSe,所述壳层材料包括稀土元素硫化物、稀土元素硒化物、稀土元素碲化物、MnS、MgS、Al

第三方面,本发明提供一种如第一方面所述的量子点材料在发光器件、荧光探针或荧光检测器中的应用。

相对于现有技术,本发明具有以下有益效果:

本发明提供的量子点材料具有核壳结构,所述核壳结构依次包括核心、过渡层和壳层,通过对过渡层材料和壳层材料的选择,找到了与核心材料失配度低,并且具有较宽的禁带宽度的材料,可以使所述核心材料产生的激子完全限制在所述核心,避免了核心材料产生的激子跃迁至所述量子点材料的表面,因而在表面缺陷态产生非辐射复合,降低量子产率的问题,与现有技术提供的量子点材料相比发光效率提高了3~48%;制备得到的量子点材料禁带宽、各层晶格之间匹配度高、发光效率高且合成工艺简单、成本低,适合工业化批量化生产。

附图说明

图1为本发明提供的量子点材料的结构示意图;

图2为本发明所述量子点的透射电镜图;

图3为图2中颗粒的平均直径分布谱图;

图4为本发明所述量子点材料核心的透射电镜图;

图5为图4中颗粒的平均直径分布谱图;

图6为本发明所述量子点材料核心和过渡层的透射电镜图;

图7为图6中颗粒的平均直径分布谱图;

图8为核层材料、过渡层材料以及壳层材料的禁带宽度以及与InP核心材料的失配度谱图;

图9为核层材料、过渡层材料以及壳层材料的禁带宽度以及与CdSe核心材料的失配度谱图;

图10为本发明提供的量子点材料的制备方法的过程示意图;

其中,1-核心,1-1-核心阳离子前驱体,1-2-核心阴离子前驱体,2-过渡层,3-壳层;

图10中,步骤①代表核心阳离子前驱体1-1与核心阴离子前驱体1-2进行反应得到核心1的过程;步骤②代表核心1、过渡层阳离子前驱体与过渡层阴离子前驱体进行反应,得到包覆有过渡层2的核心1的过程;步骤③包覆有过渡层2的核心1、壳层阳离子前驱体与壳层阴离子前驱体进行反应,得到依次包括核心1、过渡层2和壳层3的量子点材料的过程。

具体实施方式

下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

实施例1

一种量子点材料CdSe/Al

其制备方法如下:

(1)将5mmol Se粉与5mL三辛基膦(TOP)混合,直至Se粉完全溶解,得到Se前驱体;将0.3mmol CdO与5mL油酸(OA)混合,直至CdO完全溶解,得到Cd前驱体;在10mL十八烯(ODE)中加入5mL Cd前驱体,在氩气氛围下加热到120℃,真空抽气1h,再升温至250℃,加入1mLSe前驱体,反应45min,得到核心材料CdSe;

(2)将5mmol S粉与5mL TOP混合,直至S粉完全溶解,得到S前驱体;将1mmol Al

(3)将1.5g硬脂酸锌与6mL ODE混合,搅拌30min,得到Zn前驱体;将1mL十二硫醇、2mL Zn前驱体与步骤(2)得到的核心/过渡层材料CdSe/Al

实施例2

一种量子点材料InP/Eu

其制备方法如下:

(1)将0.45mmol三(二甲胺基)膦与1mL油胺充分混合,得到P前驱体;将0.34mmolInBr

(2)将2.2mmol EuCl

(3)将1.5g硬脂酸锌与6mL ODE混合,搅拌30min,得到Zn前驱体;;将1mL十二硫醇、2mL Zn前驱体与步骤(2)得到核心/过渡层材料InP/Eu

实施例3

一种量子点材料InP/ZnSe/MnS,依次包括,依次包括核心(InP,直径为5nm)、过渡层(ZnSe,厚度为2.5nm)和壳层(MnS,厚度为2.5nm),该量子点材料的结构与实施例1相同;

(1)将0.45mmol三(二甲胺基)膦与1mL油胺充分混合,得到P前驱体;将0.34mmolInBr

(2)将5mmol Se粉与5mL TOP混合,直至Se粉完全溶解,得到Se前驱体,将1.5g硬脂酸锌与6mL ODE混合,搅拌30min,得到Zn前驱体,将1mL Se前驱体、1mL Zn前驱体与步骤(1)得到的核心材料InP混合,升温至300℃,反应60min,得到核心/过渡层材料InP/ZnSe;

(3)将2.2mmol MnCl

实施例4

一种量子点材料CdSe/ZnSe/Al

其制备方法如下:

(1)将5mmol Se粉与5mL TOP混合,直至Se粉完全溶解,得到Se前驱体;将0.3mmolCdO与5mL OA混合,直至CdO完全溶解,得到Cd前驱体;在10mL ODE中加入5mL Cd前驱体,在氩气氛围下加热到120℃,真空抽气30min,再升温至250℃,加入1mL Se前驱体,反应得到核心材料CdSe;

(2)将1.5g硬脂酸锌与6mL ODE混合,搅拌30min,得到Zn前驱体,将1mL Se前驱体、1mL Zn前驱体与步骤(1)得到的CdSe核心材料混合,升温至300℃,反应45min,得到核心/过渡层材料CdSe/ZnSe;

(3)将5mmol S粉与5mL TOP混合,直至S粉完全溶解,得到S前驱体;将1mmol Al

对比例1

一种量子点材料CdSe/ZnS,依次包括核心(CdSe,直径为4.87nm)、和壳层(ZnS,厚度为3.13nm);

其制备方法如下:

(1)将5mmol Se粉与5mL TOP混合,直至Se粉完全溶解,得到Se前驱体;将0.3mmolCdO与5mL OA混合,直至CdO完全溶解,得到Cd前驱体;在10mL十八烯(ODE)中加入5mL Cd前驱体,在氩气氛围下加热到120℃,真空抽气1h,再升温至250℃,加入1mL Se前驱体,反应50min,得到核心材料CdSe;

(2)将1.5g硬脂酸锌与6mL ODE混合,搅拌30min,得到Zn前驱体;将1mL十二硫醇、2mL Zn前驱体与步骤(1)得到的核心材料CdSe混合,升温到300℃,反应45min,得到所述量子点材料CdSe/ZnS。

对比例2

一种量子点材料CdSe/ZnSe/ZnS,依次包括核心(CdSe,直径为3.5nm)、过渡层(ZnSe,厚度为2.25nm)和壳层(ZnS,厚度为2.25nm);

其制备方法如下:

(1)将5mmol Se粉与5mL TOP混合,直至Se粉完全溶解,得到Se前驱体;将0.3mmolCdO与5mL OA混合,直至CdO完全溶解,得到Cd前驱体;在10mL ODE中加入5mL Cd前驱体,在氩气氛围下加热到120℃,真空抽气1h,再升温至250℃,加入1mL Se前驱体,反应50min,得到核心材料CdSe;

(2)将1.5g硬脂酸锌与6mL ODE混合,搅拌30min,得到Zn前驱体,将1mLSe前驱体、1mL Zn前驱体与步骤(1)得到的核心材料CdSe混合,升温至300℃,反应60min,得到核心/过渡层材料CdSe/ZnSe;

(3)将1.5g硬脂酸锌与6mL ODE混合,搅拌30min,得到Zn前驱体;;将1mL十二硫醇、2mL Zn前驱体与步骤(2)得到核心/过渡层材料CdSe/ZnSe混合,反应20min,得到所述量子点材料CdSe/ZnSe/ZnS。

对比例3

一种量子点材料InP/ZnS,依次包括核心(InP,直径为4.87nm)、和壳层(ZnS,厚度为3.13nm);

其制备方法如下:

(1)将0.45mol三(二甲胺基)膦与1mL油胺充分混合,得到P前驱体;将0.34mmolInBr

(2)将1.5g硬脂酸锌与6mL ODE混合,搅拌30min,得到Zn前驱体;将1mL十二硫醇、2mL Zn前驱体与步骤(1)得到的核心材料InP混合,升温到300℃,反应45min,得到所述量子点材料InP/ZnS。

对比例4

一种量子点材料InP/ZnSe/ZnS,依次包括核心(InP,直径为3.5nm)、过渡层(ZnSe,厚度为2.25nm)和壳层(ZnS,厚度为2.25nm);

其制备方法如下:

(1)将0.45mol三(二甲胺基)膦与1mL油胺充分混合,得到P前驱体;将0.34mmolInBr

(2)将5mol Se粉与5mL TOP混合,直至Se粉完全溶解,得到Se前驱体,将1.5g硬脂酸锌与6mL ODE混合,搅拌30min,得到Zn前驱体,将1mLSe前驱体、1mL Zn前驱体与步骤(1)得到的核心材料InP混合,升温至300℃,反应60min,得到核心/过渡层材料InP/ZnSe;

(3)将1.5g硬脂酸锌与6mL ODE混合,搅拌30min,得到Zn前驱体;;将1mL十二硫醇、2mL Zn前驱体与步骤(2)得到核心/过渡层材料InP/ZnSe混合,反应20min,得到所述量子点材料InP/ZnSe/ZnS。

对比例5

一种量子点材料CdSe/Zn

(1)将5mol Se粉与5mL TOP混合,直至Se粉完全溶解,得到Se前驱体;将0.157mmol氧化镉、0.44ml OA、13.46ml ODE添加到三颈瓶中。将烧瓶抽真空并加热至100℃以去除水和氧气,然后将反应物充满氩气并进一步加热到310℃。溶液澄清后,将制备的1.57ml Se前体快速注入反应溶液中,得到CdSe量子点;

(2)将1.5g硬脂酸锌与6mL ODE混合,搅拌30min,得到Zn前驱体;将0.3mmol CdO与5mL OA混合,直至CdO完全溶解,得到Cd前驱体;将2.36ml Zn前驱体和2.36ml Cd前驱体的混合物添加到三颈瓶中,然后在20min后注入4.72ml Se前驱体,将温度升高到230℃,保持45min,得到CdSe/Zn

(3)将3.12ml Zn前驱体和3.12ml Cd前驱体的混合物添加到三颈瓶中,然后在20min后注入5.50ml Se前驱体,将温度升高到230℃,保持45min,得到CdSe/Zn

(4)将4ml Zn前驱体添加到三颈瓶中,然后在20min后注入6ml S前驱体,将温度升高到250℃,保持45min,得到量子点材料CdSe/Zn

对比例6

一种量子点材料InP/ZnSe

(1)将0.45mol三(二甲胺基)膦与1mL油胺充分混合,得到P前驱体;将0.34mmolInBr3与5mL油胺混合,得到In前驱体;将5mL In前驱体与1.45mL P前驱体混合,在氩气气氛下加热到140℃,真空抽气1h,再升温至200℃,反应45min得到核心材料InP;

(2)将1.5g硬脂酸锌与6mL ODE混合,搅拌30min,得到Zn前驱体;将0.3mmol CdO与5mL OA混合,直至CdO完全溶解,得到Cd前驱体;将5mol Se粉与5mL TOP混合,直至Se粉完全溶解,得到Se前驱体;将2.36ml Zn前驱体和2.36ml Cd前驱体的混合物添加到三颈瓶中,然后在20min后注入4.72ml Se前驱体,将温度升高到230℃,保持45min,得到InP/ZnSe

(3)将3.12ml Zn前驱体和3.12ml Cd前驱体的混合物添加到三颈瓶中,然后在20min后注入5.50ml Se前驱体,将温度升高到230℃,保持45min,得到InP/ZnSe

(4)将4ml Zn前驱体添加到三颈瓶中,然后在20min后注入6ml十二硫醇,将温度升高到250℃,保持45min,得到InP/ZnSe

性能测试:

(1)量子点发光波长:采用9000分光光度计和150W静态氙灯作为激发源,测量样品的激发和发射光谱,使用北京光谱分析的紫外可见近红外分光光度计用于测定吸收光谱,得到量子点发光波长。

(2)发光效率:采用日本Hamamatsu Quantaurus QY公司生产,型号为C11347的量子效率仪进行发光效率测试。测试条件为:激发光源波长在250nm~800nm内可选,检测波长范围250nm~900nm自带消倍频滤光片,平均偏差<±1%,最终得到量子点的发光效率。

利用上述测试方法对实施例1~4和对比例1~6得到的量子点材料进行测试,测试结果如表1所示:

表1

根据表1数据可以看出:本发明提供的量子点材料具有更高的发光效率,具体来看,实施例1和4提供的量子点材料的发光效率为92%和91%,与对比例1(62%)、对比例3(64%)和对比例5(88%)相比,发光效率提高了3~48%;且与对比例5的量子点材料相比,制备方法更加简单,更适合批量化生产;实施例2和实施例3提供的量子点材料的发光效率分别为91%和90%,与对比例2(85%)、对比例4(85%)和对比例6(87%)相比,发光效率提高了3~7%,且制备工艺更加简单,适合工业化批量化生产。

申请人声明,本发明通过上述实施例来说明一种量子点材料及其制备方法和应用的工艺方法,但本发明并不局限于上述工艺步骤,即不意味着本发明必须依赖上述工艺步骤才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

- 碳量子点及其制备方法、含碳量子点的膜材料及其制备方法和应用

- 一种碳量子点修饰的黑磷量子点纳米粒子材料的制备方法和应用