一种强防爆高耐火的UHPC及其制备方法和应用

文献发布时间:2023-06-19 10:27:30

技术领域

本发明属于混凝土的技术领域,具体涉及一种强防爆高耐火的UHPC及其制备方法和应用。

背景技术

超高性能混凝土UHPC,是近三十年发展起来的最具创新性的水泥基工程材料,超高性能混凝土最大的优势之一在于其具有高强以及优良的耐久性和力学性能,现阶段国内外的UHPC的研究主要应用于桥梁工程、建筑外墙装饰工程等,但是目前的超高性能混凝土在超过400℃的高温时,会出现爆裂等问题,这对于一些工程的应用存在安全隐患,限制了其使用场所,如用于公共场所、或者地下交通工程等的应用。

有相关资料公开采用膨胀剂可增强超高性能混凝土的抗裂性能,但是膨胀剂的添加会影响混凝土的抗压和抗折性能,还有资料公开采用再生微粉替代硅灰形成的混凝土,其影响了UHPC的力学性能,使得UHPC的流动性降低、强度降低。

而也由于成本较高,国内外目前对UHPC的研究应用也比较局限,对于住房建筑、公共场所以及交通等防火、防爆性能要求较高的建筑工程,需要一种超耐高温、超强防爆的超高性能混凝土以满足安全条件,因此,亟需开发一种成本较低、能够实现实际应用的超强防火、防爆性能的混凝土,解决UHPC在火灾中易爆裂的缺陷。

发明内容

针对上述问题,本发明的目的在于提供一种强防爆高耐火的UHPC及其制备方法和应用,形成一种耐火能达到3小时、1110℃的超高性能混凝土。

本发明的技术内容如下:

本发明提供了一种强防爆高耐火的UHPC,所述UHPC的组成成分包括水泥、活性掺合料、骨料、水性塑化剂、钢渣粉、烧结铝矾土以及外掺剂;

按重量份数计,所述水泥占10~35份、活性掺合料占5~50份、骨料占30~60份、水性塑化剂占0~3份、钢渣粉占0~10份、烧结铝矾土占10~50份、外掺剂占0~110公斤/吨UHPC;

所述外掺剂包括有机纤维,所述有机纤维包括芳纶短切纤维、聚酰胺纤维、聚丙烯纤维、聚丙烯短纤维的一种或以上;

所述外掺剂还包括不锈钢纤维或者钢纤维,所述不锈钢纤维为端勾型;

所述外掺剂中有机纤维与不锈钢纤维或钢纤维的使用比例为(0~2):(0~10);

所述活性掺和料的组分包括粉煤灰、矿渣粉、硅灰(SiO

所述骨料包括石英砂(SiO

本发明还提供了一种强防爆高耐火的UHPC的制备方法,包括如下步骤:

1)原材料预处理:

钢渣粉研磨至其比表面积不小于400m

烧结铝矾土研磨至其粒度为0~10mm;

外掺剂的纤维直径不小于100μm,长度为6~20cm;

2)UHPC制备:

先将水泥、活性掺合料、骨料、钢渣粉、烧结铝矾土、水性塑化剂以及水进行混合,充分搅拌;

之后分批次加入外掺剂纤维,充分搅拌均匀;

将混合物进行浇筑,先进行高温蒸养,之后进行标准养护成型,即得UHPC产品。

步骤2)所述高温蒸养为85~90℃蒸汽养护40~50h;

步骤2)所述标准养护为温度20~25℃湿度90-95%养护7~9d,此养护方式有助于促进形成内部结构稳定的UHPC。

本发明还提供了一种强防爆高耐火的UHPC应用于公共场所或者地下交通工程,其耐火达到3小时1100℃或以上。

本发明的有益效果如下:

本发明的强防爆高耐火的UHPC,其极限耐火温度提高至1100℃或以上,标准升温曲线达到3小时,且不发生爆裂,解决了现有UHPC在火灾中防爆裂性能较差的缺陷,完全符合公共设施消防相关要求,其残余抗压强度不小于30MPa,抗折强度不小于8MPa,抗拉强度不小于3MPa,本发明的UHPC不爆裂且能保持强度,拓宽了UHPC的使用场所,可将其应用于住房建筑、公共场所、地下交通等的建筑工程。

附图说明

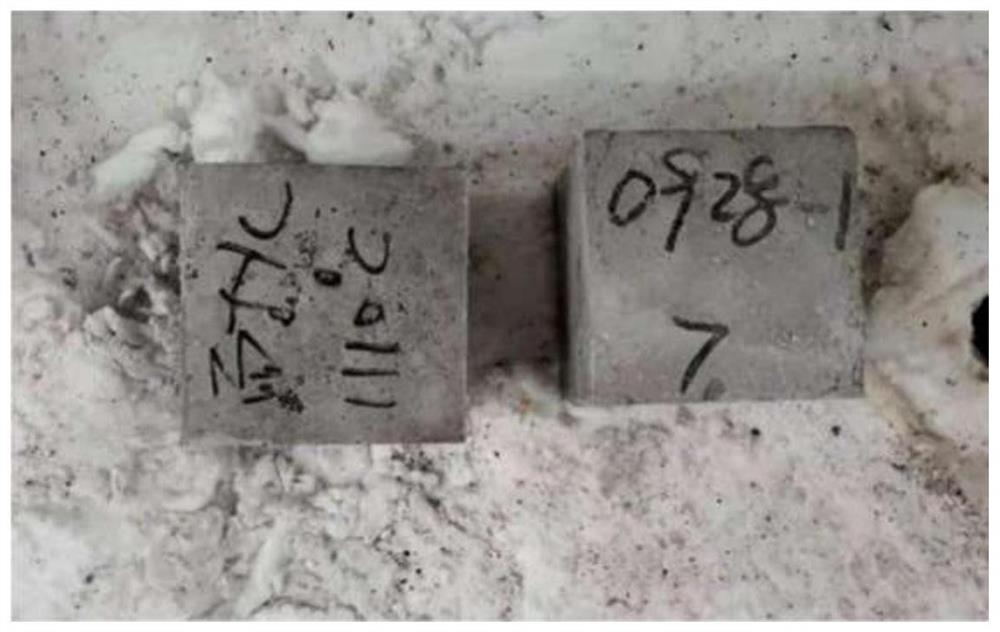

图1为实施例1煅烧后的UHPC外观图;

图2为实施例3煅烧后的UHPC外观图;

图3为各实施例UHPC进行抗压测试的外观图;

图4为实施例3中UHPC的内部结构;

图5为各实施例UHPC进行抗压测试的外观图。

具体实施方式

以下通过具体的实施案例以及附图说明对本发明作进一步详细的描述,应理解这些实施例仅用于说明本发明而不用于限制本发明的保护范围,在阅读了本发明之后,本领域技术人员对本发明的各种等价形式的修改均落于本申请所附权利要求所限定。

若无特殊说明,本发明的所有原料和试剂均为常规市场的原料、试剂。

实施例1

一种强防爆高耐火的UHPC的制备:

1)原材料预处理:

钢渣粉研磨至其比表面积不小于400m

外掺剂芳纶短切纤维和镀铜钢纤维的直径不小于200μm,长度为6~20cm;

2)UHPC制备:

先将10份白色硅酸盐水泥、25份活性掺合料(5份粉煤灰漂珠、5份矿渣粉、5份硅灰、5份硅粉以及5份煅烧偏高岭土)、45份石英砂骨料、4份钢渣粉、10份烧结铝矾土、1.5份水性塑化剂以及占UHPC8.5%的水进行混合,在500~800r/min下充分搅拌0.2h;

之后加入30公斤/吨UHPC的外掺剂(芳纶短切纤维、镀铜钢纤维使用比例为1:5),在500~800r/min下充分搅拌0.1h;

将混合物进行浇筑,先进行85℃高温蒸养40h,之后进行23±2℃标准养护成型8d,即得UHPC产品;

制得UHPC置于马弗炉中,1.5h烧到1000℃。

实施例1煅烧后的UHPC进行抗压测试,结果如下表:

表1实施例1的UHPC抗压测试及抗拉测试

如图1所示,为实施例1的UHPC试块煅烧后的情况,在较高温1000℃的煅烧之后,UHPC基本保持完整,无爆裂;高温煅烧、UHPC保持完整、无爆裂。

实施例2

一种强防爆高耐火的UHPC的制备:

1)原材料预处理:

钢渣粉研磨至其比表面积不小于400m

外掺剂(聚酰胺纤维、聚丙烯短纤维)和不锈钢纤维的直径不小于200μm,长度为6~20cm;

2)UHPC制备:

先将25份硅酸盐水泥、5份活性掺合料(1份I级粉煤灰、1份S95级矿渣粉、1份硅灰、1份硅粉以及1份煅烧偏高岭土)、60份石英砂骨料、8份钢渣粉、10份烧结铝矾土、12份%水性塑化剂以及占UHPC9.5%的水进行混合,在500~800r/min下充分搅拌0.1h;

之后加入50公斤/吨UHPC的外掺剂(聚酰胺纤维、聚丙烯短纤维和不锈钢纤维的使用比例为0.5:1:10),在700~900r/min下充分搅拌0.1h;

将混合物进行浇筑,先进行86℃高温蒸养50h,之后进行25±2℃标准养护成型9d,即得UHPC产品;

制得UHPC置于马弗炉中,1.5h烧到1000℃。

实施例2煅烧后的UHPC进行抗压测试,结果如下表:

表2实施例2的UHPC抗压测试及抗拉测试

实施例3

一种强防爆高耐火的UHPC的制备:

1)原材料预处理:

钢渣粉研磨至其比表面积不小于400m

烧结铝矾土研磨至其粒度为0~10mm;

外掺剂(聚酰胺纤维、聚丙烯短纤维)和端勾型不锈钢纤维的直径不小于200μm,长度为6~20cm;

2)UHPC制备:

先将35份白色硅酸水泥、50份活性掺合料(10份I级粉煤灰、10份S98级矿渣粉、10份硅灰、10份硅粉以及10份煅烧偏高岭土)、30份石英砂骨料、10份钢渣粉、10份减水剂、50份烧结铝矾土、3份水性塑化剂以及占UHPC8.5%的水进行混合,在800~1000r/min下充分搅拌0.1h;

之后加入110公斤/吨UHPC的外掺剂(芳纶短切纤维、聚酰胺纤维、聚丙烯纤维和端勾型不锈钢纤维的使用比例为1:1:1:10),在800~1000r/min下充分搅拌0.1h;

将混合物进行浇筑,先进行90℃高温蒸养48h,之后进行20±2℃标准养护成型7d,即得UHPC产品;

制得UHPC置于标准耐火试验炉中,按照标准升温曲线3h温度达到1110℃,如下表:

表3 UHPC煅烧升温曲线温度

实施例3煅烧后的UHPC进行抗压测试,结果如下表:

表4实施例3的UHPC抗压测试及抗拉测试

如图2所示,其为实施例3的UHPC试块煅烧后的情况,在较高温1110℃的煅烧之后,UHPC基本保持完整,无爆裂;高温煅烧、UHPC保持完整、无爆裂。

如图3所示,为实施例1~3制备的UHPC试块进行抗压强度测试之后的状态,由图可见,在进行抗压强度的破坏后,各个试块基本没有粉化现象,可见本发明的UHPC组分的组合可实现强防爆、高耐火的特性。

从煅烧温度来看,实施例1和实施例2的UHPC中烧结铝矾土的添加量相比实施例3的要少,实施例1和实施例2的UHPC能够达到的极限温度低于实施例3的,表明烧结铝矾土可以促进UHPC达到更耐高温、更防爆的性能。

由图4可见实施例3的UHPC的内部结构,可见实施例UHPC的内部结构,较为均匀且稳定,其中可见纤维起到一定的功效作用,有机纤维和部分钢纤维具有促进防爆裂的作用。

如图5所示,采用实施例1~3的工艺制得的UHPC骨状试块,以便于进行抗拉测试,经过抗拉测试的破坏之后,各个试块仍保持不爆裂、不粉碎的状态,由表1、表2和表4的抗压和抗拉测试数据,均表明本发明的工艺所制备的UHPC具有较为优异的强防爆、抗压抗拉的性能。

综上,现有技术中普遍UHPC能够达到的极限维度为600~800℃,为能够满足部分建筑的防火防爆要求,由表1~表4可见,本发明所制备的UHPC的极限耐火温度可达到1110℃,标准升温曲线达到3小时,且不爆裂,完全符合公共设施消防的相关要求,且通过测试,其残余抗压强度不小于30MPa,抗折强度不小于8MPa,抗拉强度不小于3MPa,解决UHPC火灾中爆裂的缺陷,扩大了UHPC的使用范围。

- 一种强防爆高耐火的UHPC及其制备方法和应用

- 一种高耐火性能相变河砂的制备方法及其应用