基于回收塑料的免造粒注塑生产系统及方法

文献发布时间:2023-06-19 10:29:05

技术领域

本发明涉及塑料产品生产加工技术领域,具体为一种基于回收塑料的免造粒注塑生产系统及方法。

背景技术

塑料托盘是一种与叉车、货架等物流设备配套使用的物流单元。可用来存放、装载、搬运货物,是现代化物流仓储中必不可少的物流设备之一。塑料托盘的出现是适应环保需要,使用塑料托盘代替木托盘可减少对森林破坏的最佳产品;是适应物流业发展的必然产物,随着食品安全观念的不断强化,医药行业卫生性的高要求,塑料托盘以其防腐蚀、防潮湿、防锈蚀、抗虫蛀、不发霉等特点受到食品、医药行业的青睐和追捧。此外,塑料托盘的承载性能高和使用寿命长等特点,在化工、轻纺、制造业等领域有着广泛的应用。

目前,塑料托盘的生产工艺有注塑成型法、挤出-中空吹塑成型法、真空吸塑成型法和挤出成型法四种。注塑成型法生产的塑料托盘,托盘造型复杂,投资大,成本也比较高,但因生产工序少,生产效率相对较高,产品质量较好。塑料托盘的挤出-中空吹塑成型与一般的中空制品吹塑成型方法相类似,需要较大的挤出机、合模机和模具等。真空吸塑成型法生产的塑料托盘,需要大型的真空吸塑设备,设备费用较低,模具费用也较低,但产品壁厚不均匀。挤出成型法生产的塑料托盘均为组装式,即采用挤出机、机头等设备,分别挤出作为上、下面板用的板条和作为连接支撑用的带有复翼的工字形连接板,然后再进行组装。

现有技术生产设备和生产工艺均对塑料原材料的要求较高,比如原料中杂质的含量和融化后的流动性都具有很高的要求,而回收的废旧塑料,往往杂质含量较高,融化后的流动性也较差,导致废旧塑料不能直接作为生产原料使用。未经处理的废旧塑料,注塑生产时,通常都是采用接料工具,通过称量,接取一定量的熔融塑料后,再由人工转运倒入模具中进行压模定型,不仅费工费时,劳动强度大,而且塑料散发的气味对人体有害,污染环境,影响工作人员的身体健康。故而通常采用重新造粒后再使用,回收塑料需要经过清洗、过滤和重新造粒才能再次用于注塑生产使用,造粒过程中,耗能大,工序繁多,无形中增加了生产成本,并且有废水和杂质排放,会对环境造成污染,不利于节能环保。

“回收塑料托盘、才能发展塑料托盘”。大量废弃塑料托盘不回收,对环境造成污染是人们所不能接受的,如何利用废旧塑料来生产塑料托盘,也是行业和社会所关注的重要问题,亟需一种低成本利用回收塑料来生产塑料托盘的有效解决方案。

发明内容

为解决上述技术问题,本发明的目的是提供一种基于回收塑料的免造粒注塑生产系统及生产工艺方法,可以利用回收塑料直接进行塑料产品制备生产,工艺上不需要对回收的废旧塑料进行造粒和再塑化,减少了工序,降低了生产成本,并且节能环保。

为解决上述技术问题,本发明通过如下技术方案来实现:基于回收塑料的免造粒注塑生产系统,包括通过管路通道依次连接的塑化挤出装置、储料定量装置和模具装置,其特征在于:所述储料定量装置包括至少一个定量罐或至少一个定量罐和储料罐,定量罐的料口两侧的管路通道上设置有第一控制阀和第二控制阀,所述储料罐和定量罐上均设置有控制物料进出的动力机构,所述塑化挤出装置的出料口、管路通道及管路通道接口、模具装置注胶口的口径均不小于10mm。

优选的,所述口径为30-80mm。

所述定量罐为量程可调式定量罐。

所述第二控制阀为单向阀。

所述模具装置为压合模具。

所述压合模具具有半合模状态和完全合模状态。

所述压合模具在半合模状态下的合模间隙为1-100mm。

所述压合模具包括相互合模的第一模具体和第二模具体,以及使第一模具体和第二模具体压合的压力机构。

所述基于回收塑料的免造粒注塑生产系统,还包括有自动控制系统。

一种上述基于回收塑料的免造粒注塑生产系统的生产工艺方法,包括以下步骤:

1、塑化挤出装置对回收塑料进行塑化挤出;

2、塑化挤出的塑化状态原料进入储料定量装置进行缓存和计量;

3、计量后的塑化状态原料进入模具装置成型。

优选的,所述步骤2中,塑化挤出装置输出的塑化状态原料先进入定量罐计量,再进入储料罐缓冲,储料罐缓冲的同时,定量罐将计量好的塑化状态原料输送至模具装置。

具体的,定量罐充满后,第一阀门关闭,塑化挤出装置输出的塑化状态原料先进入储料罐缓冲,同时,第二阀门打开,定量罐将计量好的塑化状态原料输送至模具装置,第二阀门关闭,然后第一阀门打开,储料罐将塑化状态原料输出,定量罐进料计量,定量罐充满后,第一阀门关闭,依次循环。

优选的,步骤3中,模具装置在半合模状态下进料,然后完全合模,原料充满模腔。

具体的,模具装置在半合模状态下进料,第二阀门打开,塑化状态原料由定量罐进入模具装置,塑化状态原料定量进入模具装置后,第二阀门关闭,压合模具,使模具完全合模,原料充满模腔。

本申请相对于现有技术,具有以下有益效果和进步:

本申请的生产系统及生产工艺方法,一改传统注塑成型法的高压小口径注胶方式,采用低压大口径定量半合模注胶方式,对原材料和杂质的要求低,可以适用于绝大多数的回收塑料,原材料适用范围广,既减少了工序,又降低了生产成本,并且节能环保。

在垃圾分类的基础上,回收的废旧塑料,不需要清洗、过滤、更不需要造粒,只需要对回收的废旧塑料中的大颗粒金属或金属线材等进行简单的分拣,即可作为生产原料使用,分拣出来的金属可以资源回收利用,没有废水和杂质的排放,节能环保。 目前,市场上新料1万每吨,再生造粒5千每吨,而回收的废旧塑料只需要1千每吨,与废旧塑料再生造粒相比,每吨节省成本4000元,与全新料相比,每吨节省9000元,极大地降低了原料成本。

储料定量装置采用储料罐和定量罐实现原料的准确计量和连续化生产,有利于塑化挤出装置的连续稳定工作,高效节能,避免停机。储料罐及输送管道具有保温功能,能够有效保持原料的塑化状态,定量罐量程可更改设定,原料按照设定好的计量,由定量罐输送至半合模状态的模具,整个原料流动及输送动力可采用液压、电动等不同方式,原料定量进入半合模状态的模具后,经过压机高压压合模具,使模具完全合模且原料充满模腔,再经冷却固化,产品成型,模具开模,由取出装置取出产品。模具装置采用半合模状态下注料,然后完全合模状态下压塑,既降低了注料压力和动力要求,又提高了产品密度和强度,产品的承重抗压能力都得到有效提高,有效提高产品性能,产品质量更有保障。更优选的,通过自动控制系统控制系统自动化生产,自动定量、自动送入模具、自动压制成塑料产品,生产效率高,劳动强度和人力成本极大降低。

附图说明

下面结合附图对本发明作进一步地说明:

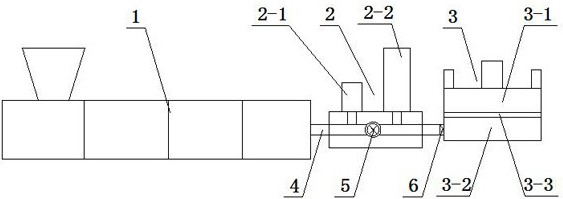

图1是生产系统的结构示意图;

图2是储料定量装置的结构示意图;

图3是实施例二的结构示意图。

具体实施方式

下面结合具体实施例,进一步阐述本发明具体结构。

实施例一

参看图1和2,一种基于回收塑料的免造粒注塑生产系统,包括通过管路通道4依次连接的塑化挤出装置1、储料定量装置2和模具装置3,塑化挤出装置1为单螺杆或双螺杆塑化挤出机,所述储料定量装置2包括至少一个储料罐2-1和至少一个定量罐2-2,储料罐2-1的料口和定量罐2-2的料口间通过设置有第一控制阀5的管路通道连接,连接定量罐2-2与模具装置3间的管路通道4上设置有第二控制阀6,所述第二控制阀6为单向阀,所述储料罐2-1和定量罐2-2上均设置有控制物料进出的动力机构,本实施例采用一个储料罐2-1和一个定量罐2-2示例说明。

具体地,参看图2,储料定量装置2底部的支架2-12上设置有底座2-11,底座2-11上设置有装置本体2-8和4个导向立柱2-7,装置本体2-8顶面设置所述储料罐2-1和定量罐2-2,导向立柱2-7顶端设置有顶座,顶座上设置有第一液压缸2-4,第一液压缸2-4的活塞杆穿过顶座与设置在定量罐2-2上的活塞杆连接,储料罐2-1顶部通过支撑杆连接有第二液压缸2-3,第二液压缸2-3的活塞杆与设置在储料罐2-1上的活塞杆连接,储料罐2-1和定量罐2-2分别对应通过第二液压缸2-3和第一液压缸2-4作为动力机构控制物料进出。装置本体2-8内设置有管路通道,管路通道的进口2-9与挤出机的出料口连通,该管路通道的出口通过保温连接管2-13与模具装置3的注胶口连通,储料罐2-1和定量罐2-2均与装置本体2-8内的管路连接,装置本体2-8一侧设置有第三液压缸2-10,第三液压缸2-10通过支撑杆与装置本体2-8连接,第三液压缸2-10的活塞杆前端设置有柱塞杆,通过柱塞杆插置于装置本体2-8内并延伸穿过连接通道,当柱塞杆穿过连接通道时,连接通道被阻断,当柱塞杆缩回时,连接通道连通。

所述塑化挤出装置1的出料口、管路通道4及管路通道接口2-9、模具装置3注胶口等用于输送塑化原料的管路及接口的口径均不小于10mm,优选采用30-80mm的口径,不仅可以有效提高输送和注胶效率,而且极大地提高了原料的通过性,可以适应绝大多数垃圾回收塑料,即使含有一定杂质也不影响生产。

所述模具装置3为压合模具,包括相互合模的第一模具体3-1和第二模具体3-2,以及使第一模具体3-1和第二模具体3-2压合的压力机构,压力机构为压力机,控制模具的打开与闭合动作,该压合模具具有半合模状态和完全合模状态,参看图1,半合模状态下,第一模具体3-1和第二模具体3-2间的合模间隙3-3保持在1-100mm,在半合模状态向模具的开腔内定量注入塑化原料,然后通过压力机构使模具完全合模,原料充满模腔,再经冷却固化,产品成型,模具开模,由取出产品。

进一步优选的,所述导向立柱2-7上套设有浮动板2-6,浮动板2-6与第一液压缸2-4或定量罐2-2的活塞杆固定连接,同时与各导向立柱2-7滑动连接,顶座2-5底面设置有电子尺,用于设定和测量浮动板2-6的行程距离,达到对第一液压缸2-4行程和定量罐2-2量程的调节控制。或者,在导向立柱2-7上设置行程开关,浮动板2-6上下运动过程中,触发行程开关,以控制第一液压缸2-4行程和定量罐2-2量程。

所述管道通道4、储料罐2-1、定量罐2-2及连接管2-13外均设置电加热保温层,装置本体2-8内于管路通道周侧布设有电加热保温管,可有效使塑化材料在输送计量过程中保持良好的塑化性能。

一种上述基于回收塑料的免造粒注塑生产系统的生产工艺方法,包括以下步骤:

1、回收的废旧塑料在塑化挤出装置1熔化至熔融状态,并进行塑化挤出;

2、挤出的塑料经由进入储料定量装置2进行缓存和计量;塑化挤出装置1输出的塑化状态原料先进入定量罐2-2计量,再进入储料罐2-1缓冲,储料罐2-1缓冲的同时,定量罐2-2将计量好的塑化状态原料输送至模具装置3;

具体的,定量罐2-2充满后,第一阀门5关闭,塑化挤出装置1输出的塑化状态原料先进入储料罐2-1缓冲,同时,第二阀门6打开,定量罐2-2将计量好的塑化状态原料输送至模具装置3,第二阀门6关闭,然后第一阀门5打开,储料罐2-1将塑化状态原料输出,定量罐2-2进料计量,定量罐2-2充满后,第一阀门5关闭,然后缓存罐2-1缓存,同时,第二阀门6打开,定量罐2-2注模,依次循环;

3、计量后的塑化状态原料进入模具装置3成型,模具装置3在半合模状态下进料,然后完全合模,原料充满模腔,高压压制成型,冷却固化;

具体的,模具装置3在半合模状态下进料,第二阀门6打开,塑化状态原料由定量罐2-2进入模具装置3,塑化状态原料定量进入模具装置3后,第二阀门6关闭,液压机高压压合模具,使模具完全合模,原料充满模腔,经冷却固化成型,模具开模,即可取出产品。

实施例二

参看图3,本实施例与实施例一的不同之处在于:

所述塑化挤出装置1通过T形管路通道4分别连接供给两个储料定量装置2,每个储料定量装置2各连接供给一个模具装置3,每个储料定量装置2上各设置一个定量罐2-2,并于每个定量罐2-2两侧的管路通道4分别设置有第一控制阀5和第二控制阀6,两定量罐2-2分别计量向相对应的模具装置3定量输送塑化原料的同时,互为作为对方的储料罐,从而使塑化挤出装置1连续塑化输出原料,两定量罐依次交替计量和缓存,提高生产效率。

所述基于回收塑料的免造粒注塑生产系统,还包括有自动控制系统,自动化控制系统设定控制塑化挤出装置1、储料定量装置2及模具装置3,控制塑化挤出装置1的塑化温度、时间以及挤出效率,控制储料定量装置2自动计量,自动送入模具,以及控制模具装置3的自动压制成型,以及控制控制阀5和6的打开与闭合,各装置协同配合,实现自动化连续生产。

一种上述基于回收塑料的免造粒注塑生产系统的生产工艺方法,包括以下步骤:

1、回收的废旧塑料在塑化挤出装置1熔化至熔融状态,并进行塑化挤出;

2、挤出的塑料经由进入储料定量装置2进行缓存和计量;塑化挤出装置1输出的塑化状态原料先进入其中一个定量罐2-2计量,该定量罐2-2充满到设定计量容量后,与其对应的第一阀门5关闭、第二阀门6打开,向对应的模具装置3注料;同时,另与定量罐2-2对应的第一阀门5打开,进料并计量,计量完成后,与其对应的第一阀门5关闭、第二阀门6打开,向对应的模具装置3注料,两定量罐2-2依次交替计量和定量向模具装置3注料;

3、计量后的塑化状态原料进入模具装置3成型,模具装置3在半合模状态下进料,然后完全合模,原料充满模腔,高压压制成型,冷却固化;

具体的,模具装置3在半合模状态下进料,第二阀门6打开,塑化状态原料由定量罐2-2进入模具装置3,塑化状态原料定量进入模具装置3后,第二阀门6关闭,液压机高压压合模具,使模具完全合模,原料充满模腔,经冷却固化成型,模具开模,即可取出产品。

本申请通过采用半合模状态下注料,一方面使高压压合模具所生产的产品密度和强度更高,另一方面也降低了输送管路的注料压力和动力要求,使大口径输送原料成为可能,现有注塑设备的注胶口及管道口径只有1-3mm,本申请采用半合模注胶,可有效使注胶口及管道的口径达到10mm以上,从而进一步降低了对原材料要求,使绝大多数的回收废旧塑料能够得到直接熔化再利用,省去了传统生产过程中的造粒工艺,生产工艺更简单,生产成本更低,也更加节能环保,相对于现有注塑设备设备成本也大大地降低,提供了一种低成本利用回收塑料来生产塑料托盘的有效解决方案,解决了行业中一直期望解决的“回收塑料托盘、才能发展塑料托盘”的难题。

上述实施例仅描述了本发明的部分实施例,本发明不受上述实施例的限制,在不脱离本发明精神和范围的前提下,本发明还会有各种变化、等同替换和改进,这些变化、等同替换和改进都落入本发明的保护范围内。

- 基于回收塑料的免造粒注塑生产系统及方法

- 一种回收塑料再生改性造粒生产自动化成套设备及方法