一种废旧石油钢管再制造的设备系统

文献发布时间:2023-06-19 10:29:05

技术领域

本发明属于废旧石油钢管再制造技术领域,具体地是涉及一种废旧石油钢管再制造的设备系统。

背景技术

在油气田开采领域,石油钢管的使用量巨大,由于油气水采出液中含有硫酸盐、碳酸盐等混合结垢盐相物质、蜡质、泥沙等杂质,极易造成钢管腐蚀、结垢、结蜡、堵塞的现象,造成了石油钢管使用周期短、报废量,集输管网维护更新成本高,运行效率低、报废钢管利用率低的现状。据中国工程院有关专家调查统计数据显示,我国“三桶油”每年约有70万吨报废钢管,其中约50万吨有利用价值的钢管没有得到资源化循环利用,目前,该类产品的回收利用率低,“用之为宝”、“弃之为害”,造成了资源的大量浪费。现有废旧石油钢管修复的技术,虽然有金属陶瓷内衬、塑管内衬、化学镀层等相关技术,但由于存在技术缺陷,在实际的应用效果上,存在耐腐蚀周期短、耐磨性差、易剥离脱落和开裂,膨胀缩管及防结垢、防结蜡和防堵塞效果不明显等不足。因此,提出了一种废旧石油钢管再制造的设备系统。

发明内容

为了克服背景技术中存在的缺陷,本发明解决其技术问题所采用的技术方案是:一种废旧石油钢管再制造的设备系统,其特征在于,包括旧钢管分拣备料系统、直管深孔盾垢机、炭化炉装置、气流喷砂系统、固化炉装置一、固化炉装置二、钢管接收装置和产品检验系统,所述旧钢管分拣备料系统和直管深孔盾垢机之间依次设有台车一和上管装置一,所述直管深孔盾垢机的后方设有卸管装置,所述卸管装置通过台车二、台车三和台车四与炭化炉装置相连接,所述炭化炉装置通过台车二、台车三和台车四与上管装置二相连接,所述上管装置二与气流喷砂系统内的喷砂工位装置之间依次设有钢管输送机一、管体滚抛装置和钢管输送机二,所述气流喷砂系统内的喷砂工位装置与固化炉装置一之间依次设有钢管输送机三、管体清洁装置、钢管输送机四、预热炉装置、钢管输送机五、管体内壁底层深孔涂覆系统和钢管输送机六,所述固化炉装置一与固化炉装置二之间依次设有钢管输送机七、管体内壁面层深孔涂覆系统和钢管输送机八,所述固化炉装置二与钢管接收装置之间依次设有钢管输送机九、中频加热装置、钢管输送机十、管体外壁涂覆缠绕一体系统和钢管输送机十一,所述钢管接收装置与产品检验系统相连接,所述产品检验系统通过钢管输送机十二与钢管打标装置相连接,所述产品检验系统通过钢管输送机十三与不合格钢管返回装置相连接。

优选的所述预热炉装置、管体内壁底层深孔涂覆系统、管体内壁面层深孔涂覆系统、固化炉装置一、固化炉装置二和管体外壁涂覆缠绕一体系统分别与废气净化装置一相连接;所述炭化炉装置和管体滚抛装置分别与废气净化装置二相连接,所述直管深孔盾垢机与垢物收集装置筒相连接。

优选的所述喷砂工位装置的底部依次通过回砂输送机、回砂提升机一、三次源震动筛、回砂提升机二、储砂箱、加料装置、气流喷砂装置与喷砂工位装置相连接;所述回砂提升机一、回砂提升机二和喷砂工位装置分别与旋风除尘器相连接,所述旋风除尘器依次与脉冲除尘器、雾式除尘器和风机相连接。

优选的所述旧钢管分拣备料系统用于废旧钢管分拣分类、检测、探伤和配件拆卸;所述的直管深孔盾垢机用于清除废旧钢管腔内的污垢;炭化炉装置用于清除附着在废旧钢管体表面的油、蜡和有机污垢的炭化成套设备,所述炭化炉装置的碳化温度400±5℃;所述管体滚抛装置用于清除废旧钢管体内外壁炭化积垢的成套设备,经过管体滚抛装置处理后废旧钢管体的表面清洁度为:Sa≤3.5;所述气流喷砂系统内通过高压气流喷砂丸对废旧钢管体内外壁除垢除锈和形成表面粗糙度的成套系统,所述气流喷砂系统内的气压为:0.8~1.0MPa,经过气流喷砂系统处理后废旧钢管体表面粗糙度为:Ra70~90μm;所述管体清洁装置为采用高压气流或干冰清除废旧钢管体表面粉尘颗粒的成套设备,所述管体清洁装置的工作气压为0.6~0.8MPa,经过管体清洁装置处理后废旧钢管体表面清洁度:Sa2.5~3。

优选的所述的管体内壁底层深孔涂覆系统和管体内壁面层深孔涂覆系统为管体内壁底层和面层选择性涂覆粉体、液体、胶体、固液混合体涂覆材料的涂覆设备系统,所述管体内壁底层深孔涂覆系统和管体内壁面层深孔涂覆系统形成的材料涂覆厚度为150~500μm,材料涂覆面层表面硬度为5~6H。

优选的所述管体外壁涂覆缠绕一体系统是一种管体外壁选择性涂覆粉体、液体、胶体、固液混合体涂覆材料的涂覆设备和缠绕保护材料的设备组成的设备系统,管体外壁涂覆缠绕一体系统形成的材料涂覆厚度为300~500μm,材料涂覆表面硬度为5~6H。

优选的所述固化炉装置一和固化炉装置二为管体内壁涂覆材料固化的加热恒温设备,所述固化炉装置一的工作温度范围为350±5℃,所述固化炉装置二的工作温度范围为250~350℃,能够使涂覆材料完全固化。

优选的所述产品检验系统内设有湿式漏点检测仪、厚度检测仪、硬度检测仪和内窥镜检测仪组成的产品检测系统,所述产品检验系统中管体内壁检测点位为:0度、90度、180度和270度。

优选的所述预热炉装置是一种管体加热恒温设备,所述预热炉装置温度范围为:90~200℃;所述中频加热装置用于管体外壁加热装置,所述中频加热装置能够将管体外壁表面加热到90~200℃。

优选的所述管体内壁底层深孔涂覆系统和管体内壁面层深孔涂覆系统所涂覆的材料为改性聚苯硫醚材料、改性酚醛材或改性柔性微晶SiO2材料,所述管体外壁涂覆缠绕一体系统所涂覆的材料为改性聚苯硫醚材料、改性酚醛材料、改性环氧重防腐材料或改性柔性微晶SiO2材料,而且管体基材的内壁和外壁的表面是由涂覆材料全部均匀覆盖,形成完整的表面防护层;所述管体外壁涂覆材料外缠绕有聚乙烯材料。

为了克服现有技术的不足,本发明提供一种废旧石油钢管再制造的设备系统及制造方法,克服了普通石油钢管易腐蚀、易结垢、易结蜡、易堵塞、易磨损、使用寿命短的缺陷,而且利用废旧石油钢管,经再制造技术加工后生产的石油钢管的使用寿命,比普通新的石油钢管的使用寿命延长5倍以上,具有明显的资源化、省成本、减少钢管消耗、提升钢管使用性能、减少环境污染、提高经济效益的优点。

本发明提供了一种废旧石油钢管再制造的设备系统,还具有以下有益效果:

1、利用废旧石油钢管,经再制造技术加工后生产的石油钢管,使用寿命长、性能好,解决了易腐蚀、易结垢、易结蜡、易堵塞、易磨损等不足。

2、该设备系统能够使得废旧石油钢管得到了资源化利用,实现了循环经济的目的。

3、该设备系统的使用节约了生产成本,油气田企业每使用1吨再制造的石油钢管,可节约钢管消耗成本50%以上。

4、该设备系统的使用减少了环境污染,减少了资源消耗,每使用1吨再制造的石油钢管,节约标准煤4.3吨,节水27.5吨,减排二氧化碳10吨。

5、该设备系统的使用创新了再制造技术,发展了再制造产业,提高了经济效益。

附图说明

下面结合附图和实施例对本发明进一步说明。

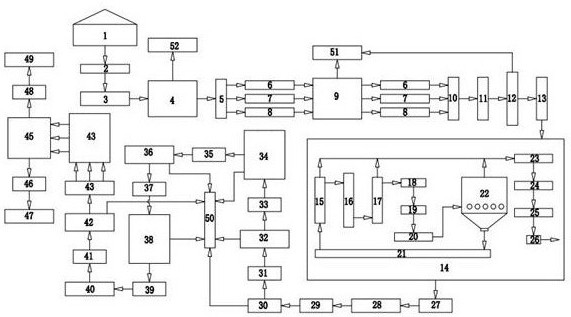

图1是本发明一种废旧石油钢管再制造的设备系统的工艺流程图;

其中:1、旧钢管分拣备料系统;2、台车一;3、上管装置一;4、直管深孔盾垢机;5、卸管装置;6、台车二;7、台车三;8、台车四;9、炭化炉装置;10、上管装置二;11、钢管输送机一;12、管体滚抛装置;13、钢管输送机二;14、气流喷砂系统;15、回砂提升机一;16、三次源震动筛;17、回砂提升机二;18、储砂箱;19、加料装置;20、气流喷砂装置;21、回砂输送机;22、喷砂工位装置;23、旋风除尘器;24、脉冲除尘器;25、雾式除尘器;26、风机;27、钢管输送机三;28、管体清洁装置;29、钢管输送机四;30、预热炉装置;31、钢管输送机五;32、管体内壁底层深孔涂覆系统;33、钢管输送机六;34、固化炉装置一;35、钢管输送机七;36、管体内壁面层深孔涂覆系统;37、钢管输送机八;38、固化炉装置二;39、钢管输送机九;40、中频加热装置;41、钢管输送机十;42、管体外壁涂覆缠绕一体系统;43、钢管输送机十一;44、钢管接收装置;45、产品检验系统;46、钢管输送机十二;47、钢管打标装置;48、钢管输送机十三;49、不合格钢管返回装置;50、废气净化装置一;51、废气净化装置二;52、垢物收集装置。

具体实施方式

现在结合附图对本发明作进一步详细的说明。附图为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

具体实施例,请参阅图1,一种废旧石油钢管再制造的设备系统,其特征在于,包括旧钢管分拣备料系统1、直管深孔盾垢机4、炭化炉装置9、气流喷砂系统14、固化炉装置一34、固化炉装置二38、钢管接收装置44和产品检验系统45,所述旧钢管分拣备料系统1和直管深孔盾垢机4之间依次设有台车一2和上管装置一3,所述直管深孔盾垢机4的后方设有卸管装置5,所述卸管装置5通过台车二6、台车三7和台车四8与炭化炉装置9相连接,所述炭化炉装置9通过台车二6、台车三7和台车四8与上管装置二10相连接,所述上管装置二10与气流喷砂系统14内的喷砂工位装置22之间依次设有钢管输送机一11、管体滚抛装置12和钢管输送机二13,所述气流喷砂系统14内的喷砂工位装置22与固化炉装置一34之间依次设有钢管输送机三27、管体清洁装置28、钢管输送机四29、预热炉装置30、钢管输送机五31、管体内壁底层深孔涂覆系统32和钢管输送机六33,所述固化炉装置一34与固化炉装置二38之间依次设有钢管输送机七35、管体内壁面层深孔涂覆系统36和钢管输送机八37,所述固化炉装置二38与钢管接收装置44之间依次设有钢管输送机九39、中频加热装置40、钢管输送机十41、管体外壁涂覆缠绕一体系统42和钢管输送机十一43,所述钢管接收装置44与产品检验系统45相连接,所述产品检验系统45通过钢管输送机十二46与钢管打标装置47相连接,所述产品检验系统45通过钢管输送机十三48与不合格钢管返回装置49相连接,所述预热炉装置30、管体内壁底层深孔涂覆系统32、管体内壁面层深孔涂覆系统36、固化炉装置一34、固化炉装置二38和管体外壁涂覆缠绕一体系统42分别与废气净化装置一50相连接;所述炭化炉装置9和管体滚抛装置12分别与废气净化装置二51相连接,所述直管深孔盾垢机4与垢物收集装置52相连接,所述喷砂工位装置22的底部依次通过回砂输送机21、回砂提升机一15、三次源震动筛16、回砂提升机二17、储砂箱18、加料装置19、气流喷砂装置20与喷砂工位装置22相连接;所述回砂提升机一15、回砂提升机二17和喷砂工位装置22分别与旋风除尘器23相连接,所述旋风除尘器23依次与脉冲除尘器24、雾式除尘器25和风机26相连接,所述旧钢管分拣备料系统1用于废旧钢管分拣分类、检测、探伤和配件拆卸;所述的直管深孔盾垢机4用于清除废旧钢管腔内的污垢;炭化炉装置9用于清除附着在废旧钢管体表面的油、蜡和有机污垢的炭化成套设备,所述炭化炉装置9的碳化温度400±5℃;所述管体滚抛装置12用于清除废旧钢管体内外壁表面炭化积垢的成套设备,经过管体滚抛装置12处理后废旧钢管体的表面清洁度为:Sa≤3.5;所述气流喷砂系统14内通过高压气流喷砂丸对废旧钢管体内外壁表面除垢除锈和形成表面粗糙度的成套系统,所述气流喷砂系统14内的气压为:0.8~1.0MPa,经过气流喷砂系统14处理后废旧钢管体表面粗糙度为:Ra70~90μm;所述管体清洁装置28为采用高压气流或干冰清除废旧钢管体表面粉尘颗粒的成套设备,所述管体清洁装置28的工作气压为0.6~0.8MPa,经过管体清洁装置28处理后废旧钢管体表面清洁度:Sa2.5~3,所述的管体内壁底层深孔涂覆系统32和管体内壁面层深孔涂覆系统36为管体内壁底层和面层选择性涂覆粉体、液体、胶体、固液混合体涂覆材料的涂覆设备系统,所述管体内壁底层深孔涂覆系统32和管体内壁面层深孔涂覆系统36形成的材料涂覆厚度为150~500μm,材料涂覆面层表面硬度为5~6H,所述管体外壁涂覆缠绕一体系统42是一种管体外壁选择性涂覆粉体、液体、胶体、固液混合体涂覆材料的涂覆设备和缠绕保护材料的设备组成的设备系统,管体外壁涂覆缠绕一体系统42形成的材料涂覆厚度为300~500μm,材料涂覆表面硬度为5~6H,所述固化炉装置一34和固化炉装置二38为管体内壁涂覆材料固化的加热恒温设备,所述固化炉装置一34的工作温度范围为350±5℃,所述固化炉装置二38的工作温度范围为250~350℃,能够使涂覆材料完全固化,所述产品检验系统45内设有湿式漏点检测仪、厚度检测仪、硬度检测仪和内窥镜检测仪组成的产品检测系统,所述产品检验系统45中管体内壁检测点位为:0度、90度、180度和270度,所述预热炉装置30是一种管体加热恒温设备,所述预热炉装置30温度范围为:90~200℃;所述中频加热装置40用于管体外壁加热装置,所述中频加热装置40能够将管体外壁表面加热到90~200℃,所述所述管体内壁底层深孔涂覆系统32和管体内壁面层深孔涂覆系统36所涂覆的材料为改性聚苯硫醚材料、改性酚醛材或改性柔性微晶SiO2材料,所述管体外壁涂覆缠绕一体系统42所涂覆的材料为改性聚苯硫醚材料、改性酚醛材料、改性环氧重防腐材料或改性柔性微晶SiO2材料,而且管体基材的内壁和外壁的表面是由涂覆材料全部均匀覆盖,形成完整的表面防护层;所述管体外壁涂覆材料外缠绕有聚乙烯材料。

本发明提供一种废旧石油钢管再制造的设备系统及制造方法,克服了普通石油钢管易腐蚀、易结垢、易结蜡、易堵塞、易磨损、使用寿命短的缺陷,而且利用废旧石油钢管,经再制造技术加工后生产的石油钢管的使用寿命,比普通新的石油钢管的使用寿命延长5倍以上,具有明显的资源化、省成本、减少钢管消耗、提升钢管使用性能、减少环境污染、提高经济效益的优点。

本发明提供了一种废旧石油钢管再制造的设备系统,还具有以下有益效果:

5、利用废旧石油钢管,经再制造技术加工后生产的石油钢管,使用寿命长、性能好,解决了易腐蚀、易结垢、易结蜡、易堵塞、易磨损等不足。

6、该设备系统能够使得废旧石油钢管得到了资源化利用,实现了循环经济的目的。

7、该设备系统的使用节约了生产成本,油气田企业每使用1吨再制造的石油钢管,可节约钢管消耗成本50%以上。

8、该设备系统的使用减少了环境污染,减少了资源消耗,每使用1吨再制造的石油钢管,节约标准煤4.3吨,节水27.5吨,减排二氧化碳10吨。

5、该设备系统的使用创新了再制造技术,发展了再制造产业,提高了经济效益。

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

- 一种废旧石油钢管再制造的设备系统

- 一种防护型石油钢管制造的设备系统