榄核破壳装置及其工作方法

文献发布时间:2023-06-19 10:29:05

技术领域

本发明属于农用生产机械技术领域,具体涉及一种榄核破壳装置及其工作方法。

背景技术

黑榄又名油橄榄,广泛分布于中国南部和越南地区低海拔山地林中。市面上五仁月饼的仁常取之于黑榄核里面的榄仁,因此,每年对榄仁的需求量极大。但黑榄核的体积小,硬度较大,导致获取里面榄仁的过程较为困难。

在实际生产当中,大多数开榄核的方法,依旧停留于传统的人工开榄核来获取里面的榄仁肉,而利用人工开榄核、取榄仁,需要耗费大量的人力,生产效率低,难以达到量产,同时存在一定的安全隐患。

发明内容

本发明的目的在于提供一种榄核破壳装置及其工作方法,通过该装置及其工作方法,能实现自动化生产,减少劳动力,提高生产效率,同时能避免生产过程中的安全隐患。

其技术方案如下:

榄核破壳装置,包括工作台、夹持机构、切割机构及压破机构,所述压破机构位于所述切割机构的上方,所述工作台上还设有用于加工榄核的加工板,所述加工板上设有适配所述切割机构的切割口,所述切割口位于所述切割机构与所述压破机构之间,所述加工板与所述工作台之间设有第一弹性件,且所述工作台上设有导轨,所述夹持机构与所述导轨滑动配合。

在其中一个实施例中,所述夹持机构包括夹持杆、连接板、导杆、第一滑块以及第二滑块,所述夹持杆与所述连接板铰接,且所述夹持杆与所述连接板之间设有第二弹性件,所述连接板与所述第一滑块固定连接,所述第一滑块与所述导杆滑动配合,所述导杆固定于所述第二滑块上,所述第二滑块与所述导轨滑动配合。

在其中一个实施例中,所述夹持机构设有两个,其分别为第一夹持机构以及第二夹持机构,所述第一夹持机构以及第二夹持机构分别设于所述工作台的两侧,所述第一夹持机构的导杆以及第二夹持机构的导杆均沿所述工作台的宽度方向延伸设置,所述导轨沿所述工作台的长度方向延伸设置。

在其中一个实施例中,所述夹持杆远离连接板的一端凹陷设置,且所述夹持杆凹陷形成的内壁上设有第一夹持块、第二夹持块以及第三夹持块,所述第一夹持块、第二夹持块以及第三夹持块之间等距间隔设置并形成夹持空间。

在其中一个实施例中,所述第一夹持块、第二夹持块以及第三夹持块上均设有与榄核接触的接触凹面,且所述第一夹持块、第二夹持块以及第三夹持块的接触凹面上均设有橡胶层。

在其中一个实施例中,所述夹持机构还包括推杆,所述推杆包括连接部及推送部,所述连接部沿所述工作台的长度方向延伸设置,所述推送部沿所述工作台的宽度方向延伸设置,且所述连接部与所述推送部一体连接并呈“L”型,所述推送部的底侧及端部均固定有刷毛。

在其中一个实施例中,所述压破机构包括固定支架、驱动件及压杆,所述固定支架与所述工作台固定连接,所述驱动件安装于固定支架上并位于所述加工板的上方,且所述驱动件纵向朝向所述加工板设置,所述压杆与所述驱动件靠近加工板的一端固定连接,所述压杆靠近所述加工板的一端设有弧形凹槽,且所述压杆对应所述切割口设置。

在其中一个实施例中,还包括输送机构,所述输送机构包括振动盘、送料转盘以及转盘外壳,所述送料转盘上设有多个送料槽,所述转盘外壳位于所述送料转盘外,所述转盘外壳上设有进料部以及出料部,所述进料部与所述振动盘的出料口连接,所述出料部朝向所述加工板设置,所述加工板对应所述出料部的位置上设有接料槽。

在其中一个实施例中,还包括筛分机构,所述筛分机构位于所述工作台出料的一端,所述筛分机构包括第一筛分层、第二筛分层及第三筛分层,所述第一筛分层、第二筛分层及第三筛分层依次纵向分布。

榄核破壳装置的工作方法,其特征在于,包括以下步骤:

夹持机构将加工板上的榄核夹紧,并沿导轨滑动,将榄核运送至切割口处;

压破机构下压,将榄核压紧在加工板上,加工板随之被下压,切割机构从切割口中伸出,对榄核外壳进行切割;

其中,加工板被下压时,第一弹性件被压缩;

切割机构将榄核外壳切割出裂口,压破机构将榄核压破;

压破机构复位,加工板在第一弹性件的弹性作用下复位,切割机构回缩,破开的榄核与切割机构分离。

本发明所提供的技术方案具有以下的优点及效果:

将榄核放置于加工板上,夹持机构将榄核夹紧并沿导轨滑动运送榄核至切割口处,压破机构下压并压紧榄核,同时,加工板也被下压,第一弹性件被压缩,切割机构从切割口中伸出,并对榄核外壳切割出裂口,随之榄核被压破机构压破,将榄核压破后,压破机构上升,加工板在第一弹性件的弹性作用下复位,破开的榄核与切割机构分离,夹持机构沿导轨滑动至初始位置,进行下一次榄核破壳工序;该装置结合其工作方法,能实现自动切割的同时压破榄核,可以替代人工开榄核,减少劳动力,提高生产效率,同时能避免生产过程中的安全隐患。

附图说明

此处的附图,示出了本发明所述技术方案的具体实例,并与具体实施方式构成说明书的一部分,用于解释本发明的技术方案、原理及效果。

除非特别说明或另有定义,不同附图中,相同的附图标记代表相同或相似的技术特征,对于相同或相似的技术特征,也可能会采用不同的附图标记进行表示。

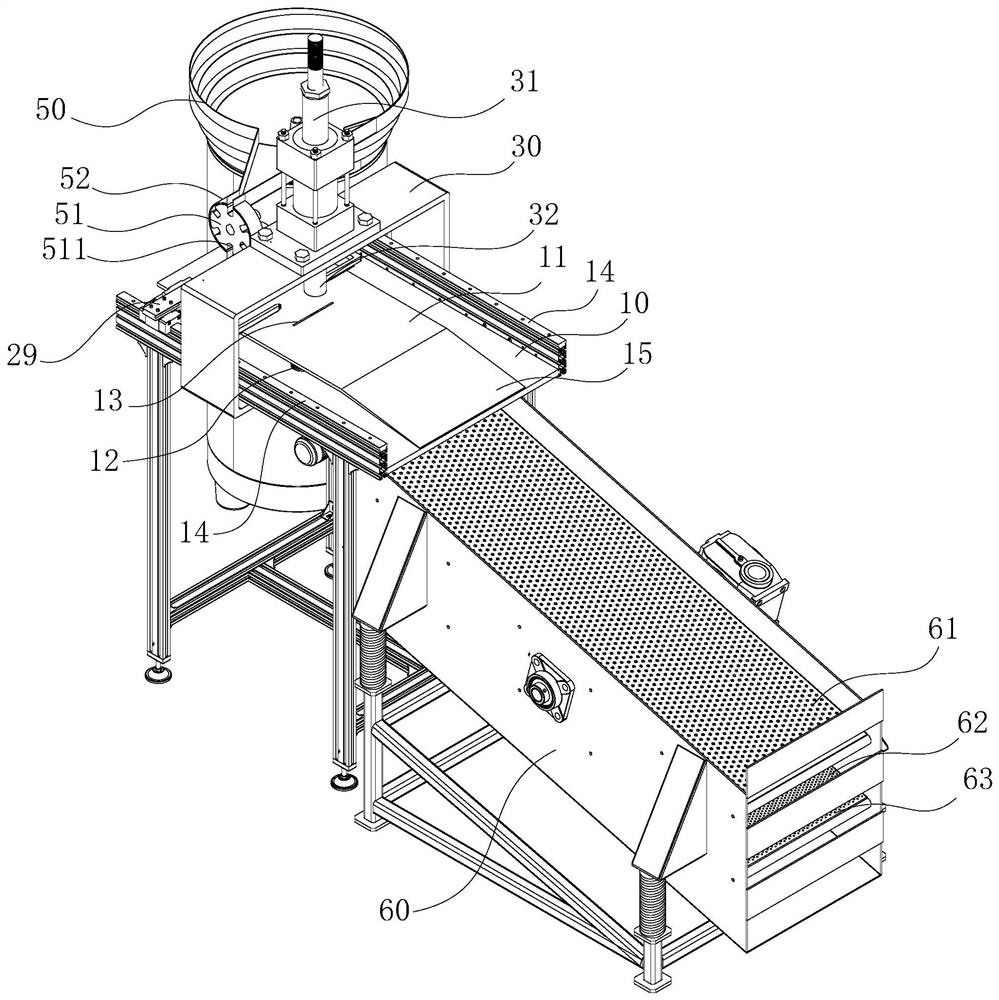

图1是本发明实施例榄核破壳装置的整体结构示意图。

图2是本发明实施例榄核破壳装置的整体结构的正视图。

图3是本发明实施例榄核破壳装置的主体结构示意图。

图4是本发明实施例榄核破壳装置的主体结构的正视图。

图5是本发明实施例榄核破壳装置的夹持机构的结构示意图。

图6是图5中A的放大示意图。

附图标记说明:

10、工作台;11、加工板;12、第一弹性件;13、切割口;14、导轨;15、倾斜台;16、接料槽;20、夹持杆;201、第一夹持块;202、第二夹持块;203、第三夹持块;204、橡胶层;205、容刀裂口;21、连接板;22、导杆;23、第一滑块;24、第二滑块;25、第二弹性件;26、推杆;27、刷毛;28、第一夹持机构;29、第二夹持机构;30、固定支架;31、驱动件;32、压杆;40、切割机构;50、振动盘;51、送料转盘;511、送料槽;52、转盘外壳;521、第一挡片;522、第二挡片;523、第三挡片;524、第四挡片;60、筛分机构;61、第一筛分层;62、第二筛分层;63、第三筛分层。

具体实施方式

为了便于理解本发明,下面将参照说明书附图对本发明的具体实施例进行更详细的描述。

除非特别说明或另有定义,本文所使用的所有技术和科学术语与所属技术领域的技术人员通常理解的含义相同。在结合本发明的技术方案以现实的场景的情况下,本文所使用的所有技术和科学术语也可以具有与实现本发明的技术方案的目的相对应的含义。

除非特别说明或另有定义,本文所使用的“第一、第二…”仅仅是用于对名称的区分,不代表具体的数量或顺序。

除非特别说明或另有定义,本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

需要说明的是,当元件被认为“固定于”另一个元件,它可以是直接固定在另一个元件上,也可以是存在居中的元件;当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件,也可以是同时存在居中元件;当一个元件被认为是“安装在”另一个元件,它可以是直接安装在另一个元件,也可以是同时存在居中元件。当一个元件被认为是“设在”另一个元件,它可以是直接设在另一个元件,也可以是同时存在居中元件。

除非特别说明或另有定义,本文所使用的“所述”、“该”为相应位置之前所提及或描述的技术特征或技术内容,该技术特征或技术内容与其所提及的技术特征或技术内容可以是相同的,也可以是相似的。

毫无疑义,与本发明的目的相违背,或者明显矛盾的技术内容或技术特征,应被排除在外。

如图1至图6所示,榄核破壳装置,包括工作台10、夹持机构、切割机构40及压破机构,所述压破机构位于所述切割机构40的上方,所述工作台10上还设有用于加工榄核的长方形的加工板11,所述加工板11上开有适配所述切割机构40的切割口13,所述切割口13位于所述切割机构40与所述压破机构之间,所述加工板11的底侧与所述工作台10的台面之间连接有第一弹性件12,在本实施例中,第一弹性件12为弹簧,且所述工作台10的两侧固定有导轨14,所述夹持机构与所述导轨14滑动配合。通过以上设置,将榄核放置于加工板11上,夹持机构将榄核夹紧并沿导轨14滑动运送榄核至切割口13处,压破机构下压并压紧榄核,同时,加工板11也被下压,第一弹性件12被压缩,切割机构40从切割口13中伸出,并对榄核外壳切割出裂口,随之榄核被压破机构压破,将榄核压破后,压破机构上升,加工板11在第一弹性件12的弹性作用下复位,夹持机构沿导轨14滑动至初始位置,进行下一次榄核破壳工序;该装置通过切割机构40与压破机构配合工作,能在压紧榄核的同时对榄核进行切割,从而压破榄核,可以替代人工开榄核,减少劳动力,提高生产效率,同时能避免生产过程中的安全隐患。

如图5所示,所述夹持机构包括夹持杆20、连接板21、导杆22、第一滑块23以及第二滑块24,所述夹持杆20与所述连接板21铰接,且所述夹持杆20与所述连接板21之间设有第二弹性件25,在本实施例中,第二弹性件25为挂钩弹簧,且挂钩弹簧初始状态为拉伸状态,连接板21以及夹持杆20上分别固定有用于挂钩第二弹性件25的挂环,所述连接板21与所述第一滑块23固定连接,所述第一滑块23与所述导杆22滑动配合,所述导杆22固定于所述第二滑块24上,所述第二滑块24与所述导轨14滑动配合。通过以上设置,压破机构下压榄核时,夹持杆20随之被下压,进而始终保持夹紧榄核,利于榄核破壳操作的正常进行;夹持杆20被下压时,第二弹性件25被进一步拉伸,当压破机构上升时,夹持杆20在第二弹性件25的弹性作用下回复原位;第一滑块23沿导杆22移动,进而带动连接板21移动,从而实现夹持杆20的移动;第二滑块24沿导轨14移动,从而实现整个夹持机构的移动。

如图1至图4所示,所述夹持机构设有两个,其分别为第一夹持机构28以及第二夹持机构29,所述第一夹持机构28以及第二夹持机构29分别设于所述工作台10的两侧,所述第一夹持机构28的导杆22以及第二夹持机构29的导杆22均沿所述工作台10的宽度方向延伸设置,所述导轨14沿所述工作台10的长度方向延伸设置。通过以上设置,第一夹持机构28与第二夹持机构29先沿工作台10的宽度相对运动,一左一右将加工板11上的榄核夹紧;随后,第一夹持机构28与第二夹持机构29沿工作台10的长度方向同步运动,从而实现运送榄核。

如图6所示,所述夹持杆20远离连接板21的一端,即与榄核接触的一端凹陷设置,且所述夹持杆20凹陷形成的内壁上固定有第一夹持块201、第二夹持块202以及第三夹持块203,所述第一夹持块201、第二夹持块202以及第三夹持块203之间等距间隔设置并形成夹持空间。由于橄榄两端凸出,将夹持杆20端部凹陷设置,当第一夹持机构28与第二夹持机构29夹持榄核时,榄核的两端被插入凹陷之中,并被三个夹持块抵接限制,从而使得榄核不容易在加工过程中从夹持机构脱落,利于破壳工序的正常进行。通过多次试验测量分析,当榄核两端插入凹陷的深度为5mm时,能确保榄核在加工过程中,不发送相对滑动,进而保证夹持机构能夹紧榄核。

所述第一夹持块201、第二夹持块202以及第三夹持块203上与榄核接触的一面为接触凹面,且所述第一夹持块201、第二夹持块202以及第三夹持块203的接触凹面上均固定有橡胶层204,在本实施例中,橡胶层204由多个橡胶颗粒组成。根据榄核的外形设置接触凹面,保证夹持块与榄核有充分的接触面,进而保证榄核夹持时的稳定性;橡胶层204的设置能缓冲加工时的震动,并增大夹持块与榄核之间的摩擦力,进一步提高夹持的稳定性。

所述夹持杆20与榄核接触的一端的底侧开有容刀裂口205,能防止切割机构40在切割榄核过程中切割到夹持杆20。

如图3及图5所示,所述夹持机构还包括推杆26,所述推杆26包括连接部及推送部,所述连接部沿所述工作台10的长度方向延伸设置,所述推送部沿所述工作台10的宽度方向延伸设置,且所述连接部与所述推送部一体连接并呈“L”型,所述推送部的底侧及端部均固定有刷毛27。通过设置推杆26,在夹持机构进行下一次破壳工序时,夹持机构在运送完整的榄核过程中,推杆26及其上的刷毛27能将破开的榄核推送至后续的筛分机构60上;将推杆26设置呈“L”型可增加推杆26与夹持杆20之间的距离,进而增大推杆26的行程,从而顺利将破开的榄核推送至筛分机构60上。

如图1至图4所示,所述压破机构包括固定支架30、驱动件31及压杆32,在本实施例中,驱动件31采用液压马达为压破机构的提供动力,压杆32在驱动件31的驱动作用下,能实现上下移动,所述固定支架30与所述工作台10固定连接,所述驱动件31安装于固定支架30上并位于所述加工板11的上方,且所述驱动件31纵向朝向所述加工板11设置,所述压杆32与所述驱动件31靠近加工板11的一端固定连接,所述压杆32靠近所述加工板11的一端设有弧形凹槽,且所述压杆32对应所述切割口13设置。通过以上设置,在工作时,驱动件31驱动压杆32下压,压杆32的底部压紧榄核,同时将加工板11下压,榄核被切割机构40切割出裂口,由于压杆32一直对榄核施加压力,在榄核出现裂口时,压杆32容易将榄核压破,从而实现榄核的破壳;由于榄核呈椭圆状,压杆32上设置弧形凹槽,可使得榄核不容易在压杆32压紧时跑位,进而有利于破壳工序的顺利进行。

所述压杆32上设置有压力传感器,对压杆32的受力情况进行实时监测,当压力传感器检测到压力数据发生突变时,驱动件31驱动压杆32上升并复位,从而在榄核破溃的瞬间,压破机构停止下压并回到原来的工位,从而避免压破机构继续施压将核仁破坏,保证核仁的完整度。

所述切割机构40安装于工作台10的底部,切割机构40通过圆形锯片实现对榄核的切割,锯片竖直并沿工作台10的宽度方向设置,下压的榄核与锯片接触,被锯片切割出一道裂口,便于破壳工序的顺利进行。为了防止切割机构40切割榄核时过深而切坏榄仁肉,加工板11在第一弹性件12的限制作用下只能向下压缩3mm左右,即锯片从切割口13中伸出并与榄核接触的深度被控制在3mm之内。

如图1至图5所示,还包括输送机构,所述输送机构包括振动盘50、送料转盘51以及转盘外壳52,在本实施例中,所述送料转盘51上设有六个送料槽511,所述转盘外壳52位于所述送料转盘51外,所述转盘外壳52上设有进料部以及出料部,所述进料部与所述振动盘50的出料口连接,所述出料部朝向所述加工板11设置,所述加工板11对应所述出料部的位置上设有接料槽16。通过振动盘50将榄核输送,从出料口输送至送料转盘51的进料部,并通过进料部进入送料转盘51的送料槽511中,送料转盘51旋转并带动榄核运动,将榄核从出料部输送至加工板11的接料槽16上待加工;另外,由于送料槽511的宽度小于榄核的宽度,因而榄核只能从端部开始进入至送料槽511中,从而实现将榄核进行有序排列并以统一方向输送至加工板11上,从而利于后续夹持、破壳工序的进行。

所述进料部设有第一挡片521及第二挡片522,所述第一挡片521与第二挡片522相对设置,且所述第一挡片521与第二挡片522之间的间隔对应所述送料槽511的宽度,所述出料部设有第三挡片523及第四挡片524,所述第三挡片523与第四挡片524相对设置,且所述第三挡片523与第四挡片524之间的间隔对应所述送料槽511的宽度。第一挡片521及第二挡片522的设置可防止榄核在进入送料转盘51时掉落,进而利于榄核顺利进入送料转盘51;第三挡片523及第四挡片524的设置可防止榄核从送料转盘51下落至加工板11时偏位,进而利于榄核准确下落至接料槽16中。另外,在本实施例中,为了保证榄核落下时,不会偏离底部的接料槽16,送料转盘51底部与接料槽16之间的高度落差范围为25mm-35mm。其中考虑到榄核本身平均高度为15mm。

还包括筛分机构60,所述筛分机构60位于所述工作台10出料的一端,在本实施例中,筛分机构60采用直线振动筛,所述筛分机构60包括第一筛分层61、第二筛分层62及第三筛分层63,所述第一筛分层61、第二筛分层62及第三筛分层63依次纵向分布,并且三层筛分层的筛网的网孔依次缩小。通过直线振动筛实现对榄核的壳与仁的分离,利用振动电机激振作为振动源,使物料在筛网上被抛起的同时向前作直线运动;通过设置三层筛分层,分别对榄核、榄仁肉以及少量碎渣进行分离,分离后的物料从各自的出口排出。

为了保证榄核压破后能更好地落入筛分机构60中,工作台10靠近筛分机构60的一端的台面上设置有倾斜台15,由于加工板11与工作台10之间的距离较小,倾斜台15的倾斜角度范围为5°至12°。

本实施例还提供一种榄核破壳装置的工作方法,具体包括以下步骤:

振动盘50对榄核进行定向输送,并将榄核输送至送料转盘51的送料槽511中,送料转盘51将榄核有序排列并以统一方向落至加工板11的接料槽16上;

第一夹持机构28与第二夹持机构29由第一滑块23带动,并沿工作台10的宽度方向相对运动,将接料槽16上的榄核夹紧;

第一夹持机构28与第二夹持机构29由第二滑块24带动,并沿工作台10的长度方向相对运动,将榄核运送至加工板11的切割口13处;

驱动件31驱动压杆32下压,将榄核压紧在加工板11上,加工板11受到压力也随之被下压,直至切割机构40的锯片从切割口13中伸出,对榄核外壳进行切割;

其中,加工板11被下压时,第一弹性件12被压缩,第二弹性件25被拉伸;

锯片将榄核外壳切割出裂口,压杆32保持压紧榄核直至将榄核压破;

在榄核破溃的瞬间,驱动件31驱动压杆32复位,加工板11在第一弹性件12的弹性作用下复位,加工板11上升使得锯片回缩,破开的榄核与锯片分离,夹持杆20在第二弹性件25的弹性作用下复位;

破壳完成后,第一夹持机构28与第二夹持机构29同步返回接料槽16的位置进行再次夹取,并将完整的榄核运送至切割口13处;

运送过程中,推杆26及刷毛27将破开的榄核推送至筛分机构60上;

筛分机构60分别对榄核、榄仁肉以及碎渣进行分离,并将其从各自的出口排出。

通过以上方法,能够实现对榄核的定向排列、榄核有序送料、榄核切割与破壳、破碎的榄核进行核仁分离,从而实现榄核的自动化流水线生产,减少劳动力,提高生产效率,同时避免人工开榄过程中的安全隐患。

本发明提供的榄核破壳装置及其工作方法,能够实现榄核的自动化流水线生产,以机械化自动生产替代人工生产,大大减少了劳动力的浪费,提高了生产效率,进而实现量产,并且安全性也更高;该装置通过切割机构40与压破机构配合工作,能在压紧榄核的同时对榄核进行切割,从而压破榄核,提高装置的加工效率;另外,该装置总体设计紧凑,体积小,占用的空间小。

以上实施例的目的,是对本发明的技术方案进行示例性的再现与推导,并以此完整的描述本发明的技术方案、目的及效果,其目的是使公众对本发明的公开内容的理解更加透彻、全面,并不以此限定本发明的保护范围。

以上实施例也并非是基于本发明的穷尽性列举,在此之外,还可以存在多个未列出的其他实施方式。在不违反本发明构思的基础上所作的任何替换与改进,均属本发明的保护范围。

- 榄核破壳装置及其工作方法

- 一种用于杨梅核破壳的装置