一种高精密模内铆钉端面校平模具

文献发布时间:2023-06-19 10:30:40

技术领域

本发明涉及,特别是一种高精密模内铆钉端面校平模具。

背景技术

成型铆钉的结构如图1~2所示,它包括铆钉头36和铆钉柱头37,铆钉柱头37与铆钉头36一体成型,铆钉柱头37的底表面平整,铆钉柱头37内沿其轴向开设有中心孔,成型铆钉的厚度为1~2mm,这种铆钉采用冲压模具冲压而成,冲压成型后发现在铆钉柱头37下端部的柱面上始终有呈环形状的倒角38如图3所示,为将这些半成品铆钉加工成成品铆钉,目前工人采用切割的方法将倒角38切割掉,这种方法虽然能够加工出成品铆钉,但是铆钉的直径小且壁薄,切割容易导致铆钉的底端面变形,从而降低了铆钉的加工精度,此外通过切割加工出的各个零件的高度各不相同,因为各个半成品铆钉上倒角38的高度各不相同,从而降低了铆钉高度的一致性。因此亟需一种提高铆钉加工质量、提高铆钉高度一致性的高精密模内铆钉端面校平模具。

发明内容

本发明的目的在于克服现有技术的缺点,提供一种结构紧凑、提高铆钉加工质量、提高铆钉高度一致性、提高生产效率的高精密模内铆钉端面校平模具。

本发明的目的通过以下技术方案来实现:一种高精密模内铆钉端面校平模具,它包括上模和下模,所述上模包括上托、顺次固设于上托底部的上垫板和固定板,所述固定板的下方设置有顺次固设于一体的限位板和卸料板,限位板与固定板之间设置有间隙,所述上托内设置有上弹簧,上弹簧的一端固设有连接轴,连接轴的一端顺次贯穿上垫板、固定板、限位板且固设于卸料板内,所述上垫板上固设有墩压柱,墩压柱顺次贯穿固定板、限位板且延伸于卸料板内,墩压柱内沿其轴向设置有直孔,上垫板上固设有两个楔形杆,两个楔形杆分别设置于墩压柱的左右侧,两个楔形杆顺次贯穿固定板、限位板且延伸于卸料板下方,两个楔形杆的底部均设置有楔形面A,两个楔形面A左右相对立设置,所述限位板上固设有两个预压杆,两个预压杆分别设置于墩压柱的左右侧且设置于两个楔形杆之间,两个预压杆均贯穿卸料板且延伸于卸料板下方;

所述下模包括底座、顺次固设于底座顶部的下垫板和凹模板,凹模板的顶部开设有凹腔,凹腔内设置有固设于下垫板上的定位杆,定位杆的顶部设置有延伸于凹模板上方的锥形头,锥形头设置于直孔的正下方,凹腔内设置有两个夹持机构,两个夹持机构分别设置于定位杆的左右侧,位于右侧的夹持机构包括固定座、活动块以及固设于活动块顶部的夹持板,活动块设置于固定座的右侧,且滑动安装于凹腔内,固定座与活动块之间固设有水平弹簧,活动块的右端面上且由下往上顺次设置有直面和楔形面B,夹持板的顶表面上开设有腰形孔,夹持板的左端部固设有延伸板,延伸板的左端面上开设有半圆形孔,半圆形孔设置于定位杆的右侧,半圆形孔的直径与铆钉柱头的直径相等,两个夹持机构的楔形面B分别设置于两个楔形面A的正下方,两个楔形面B分别与对应的楔形面A相平行设置,两个夹持机构的腰形孔分别设置于两个预压杆的正下方,两个夹持机构的固定座之间设置有顶板,顶板的底部与下垫板之间设置有空隙,顶板的顶部固设有升降板,升降板设置于夹持板的下方,升降板的顶部固设有墩压头,墩压头与升降板之间开设有导向孔,墩压头和升降板均经导向孔套设于定位杆上,墩压头贯穿两个半圆形孔所围成区域且延伸于凹模板上方,墩压头的顶表面设置于锥形头的下方;所述底座内设置有下弹簧,下弹簧的顶端固设有下传力柱,下传力柱顺次贯穿下垫板、顶板且固设于升降板的底表面上。

所述锥形头的直径小于或等于直孔的直径。

右侧夹持机构的活动块的左端面上开设有盲孔,所述水平弹簧的一端固设于盲孔内,另一端固设于固定座上。

两个夹持机构关于定位杆左右对称设置。

所述导向孔的直径与定位杆的直径相等。

所述卸料板的底部开设有台阶孔,所述连接轴的底部开设有螺纹孔,螺纹孔设置于台阶孔小孔的正上方,台阶孔内设置有螺钉,卸料板经螺钉贯穿台阶孔且与螺纹孔螺纹连接固定于连接轴上。

所述卸料板与限位板之间设置有导向槽,所述墩压柱设置于导向槽内。

本发明具有以下优点:本发明结构紧凑、提高铆钉加工质量、提高铆钉高度一致性、提高生产效率。

附图说明

图1 为成品铆钉的结构示意图;

图2 为图1的仰视图;

图3 为半成品铆钉的结构示意图;

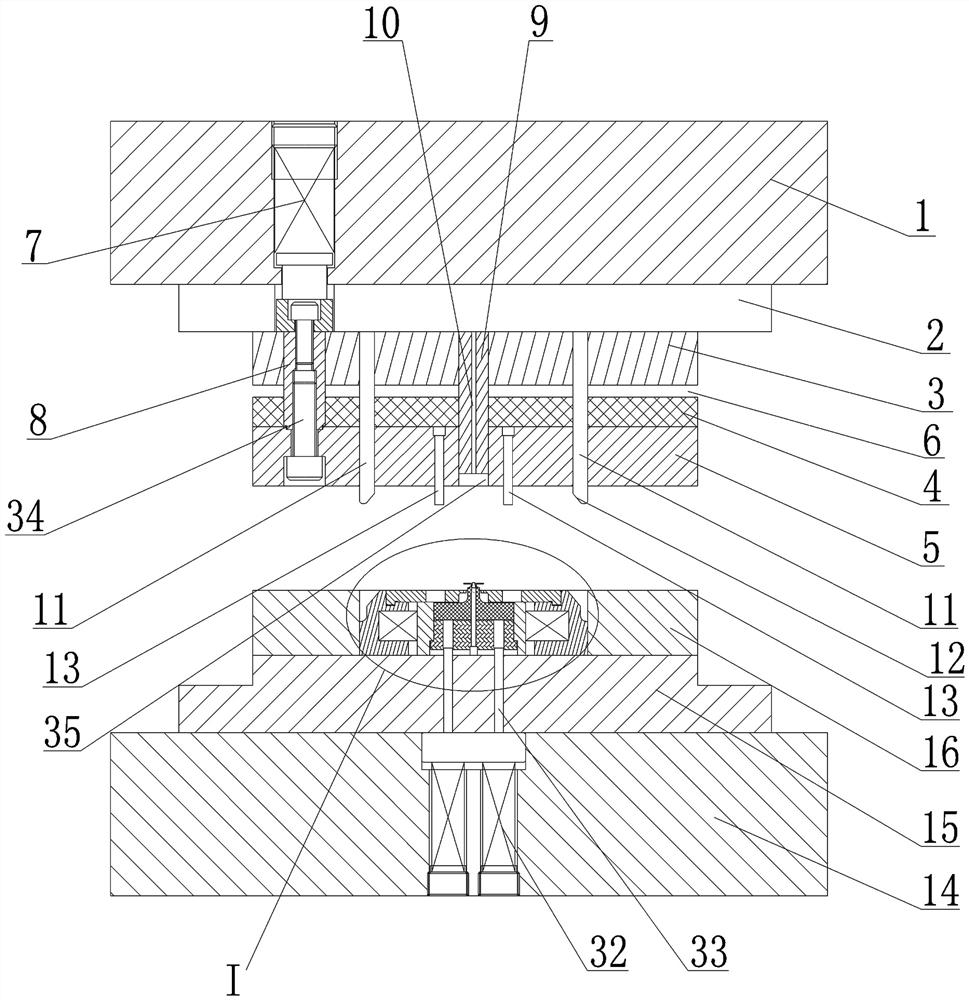

图4 为本发明的结构示意图;

图5 为图4的I部局部放大视图;

图6 为本发明处于临界闭模状态的示意图;

图7 为图6的II部局部放大视图;

图8 为夹紧半成品铆钉的结构示意图;

图9 为图8的III部局部放大视图;

图10 为本发明处于闭模状态的示意图;

图11 为图10的IV部局部放大示意图;

图12 为楔形杆的结构示意图;

图13 为夹紧板的结构示意图;

图14 为图13的俯视图;

图15 为升降板与墩压头的连接示意图;

图16 为图15的俯视图;

图17 为墩压柱的结构示意图;

图18 为活动块的结构示意图;

图19 为图11的V部局部放大示意图;

图中,1-上托,2-上垫板,3-固定板,4-限位板,5-卸料板,6-间隙,7-上弹簧,8-连接轴,9-墩压柱,10-直孔,11-楔形杆,12-楔形面A,13-预压杆,14-底座,15-下垫板,16-凹模板,17-凹腔,18-锥形头,19-固定座,20-活动块,21-夹持板,22-水平弹簧,23-直面,24-楔形面B,25-腰形孔,26-延伸板,27-半圆形孔,28-顶板,29-升降板,30-墩压头,31-导向孔,32-下弹簧,33-下传力柱,34-螺钉,35-导向槽,36-铆钉头,37-铆钉柱头,38-倒角,39-定位杆,40-成品铆钉。

具体实施方式

下面结合附图对本发明做进一步的描述,本发明的保护范围不局限于以下所述:

如图4~19所示,一种高精密模内铆钉端面校平模具,它包括上模和下模,所述上模包括上托1、顺次固设于上托1底部的上垫板2和固定板3,所述固定板3的下方设置有顺次固设于一体的限位板4和卸料板5,限位板4与固定板3之间设置有间隙6,所述上托1内设置有上弹簧7,上弹簧7的一端固设有连接轴8,连接轴8的一端顺次贯穿上垫板2、固定板3、限位板4且固设于卸料板5内,所述上垫板2上固设有墩压柱9,墩压柱9顺次贯穿固定板3、限位板4且延伸于卸料板5内,墩压柱9内沿其轴向设置有直孔10,上垫板2上固设有两个楔形杆11,两个楔形杆11分别设置于墩压柱9的左右侧,两个楔形杆11顺次贯穿固定板3、限位板4且延伸于卸料板5下方,两个楔形杆11的底部均设置有楔形面A12,两个楔形面A12左右相对立设置,所述限位板4上固设有两个预压杆13,两个预压杆13分别设置于墩压柱9的左右侧且设置于两个楔形杆11之间,两个预压杆13均贯穿卸料板5且延伸于卸料板5下方。

所述下模包括底座14、顺次固设于底座14顶部的下垫板15和凹模板16,凹模板16的顶部开设有凹腔17,凹腔17内设置有固设于下垫板15上的定位杆39,定位杆39的顶部设置有延伸于凹模板16上方的锥形头18,锥形头18设置于直孔10的正下方,凹腔17内设置有两个夹持机构,两个夹持机构分别设置于定位杆39的左右侧,位于右侧的夹持机构包括固定座19、活动块20以及固设于活动块20顶部的夹持板21,活动块20设置于固定座19的右侧,且滑动安装于凹腔17内,固定座19与活动块20之间固设有水平弹簧22,活动块20的右端面上且由下往上顺次设置有直面23和楔形面B24,夹持板21的顶表面上开设有腰形孔25,夹持板21的左端部固设有延伸板26,延伸板26的左端面上开设有半圆形孔27,半圆形孔27设置于定位杆39的右侧,半圆形孔27的直径与铆钉柱头37的直径相等,两个夹持机构的楔形面B24分别设置于两个楔形面A12的正下方,两个楔形面B24分别与对应的楔形面A12相平行设置,两个夹持机构的腰形孔25分别设置于两个预压杆13的正下方,两个夹持机构的固定座19之间设置有顶板28,顶板28套设于定位杆39上,顶板28的底部与下垫板15之间设置有空隙,顶板28的顶部固设有升降板29,升降板29设置于夹持板21的下方,升降板29的顶部固设有墩压头30,墩压头30与升降板29之间开设有导向孔31,墩压头30和升降板29均经导向孔31套设于定位杆39上,墩压头30贯穿两个半圆形孔27所围成区域且延伸于凹模板16上方,墩压头30的顶表面设置于锥形头18的下方;所述底座14内设置有下弹簧32,下弹簧32的顶端固设有下传力柱33,下传力柱33顺次贯穿下垫板15、顶板28且固设于升降板29的底表面上。

所述锥形头18的直径小于或等于直孔10的直径。右侧夹持机构的活动块20的左端面上开设有盲孔,所述水平弹簧22的一端固设于盲孔内,另一端固设于固定座19上。两个夹持机构关于定位杆39左右对称设置。所述导向孔31的直径与定位杆39的直径相等。所述卸料板5的底部开设有台阶孔,所述连接轴8的底部开设有螺纹孔,螺纹孔设置于台阶孔小孔的正上方,台阶孔内设置有螺钉34,卸料板5经螺钉34贯穿台阶孔且与螺纹孔螺纹连接固定于连接轴8上。所述卸料板5与限位板4之间设置有导向槽35,所述墩压柱9设置于导向槽35内。

本发明的工作过程如下:

S1、将上托1连接于冲压模具的冲压头上;

S2、将半成品铆钉的铆钉柱头37套设于锥形头18上,此时将铆钉柱头37支撑于墩压头30的顶表面上如图4~5所示;

S2、操作冲压模具使冲压头向下运动,冲压头带动上托1、上垫板2、限位板4、固定板3、楔形杆11、墩压柱9和预压杆13同步的向下运动,预压杆13穿过腰形孔25且压在升降板29上,预压杆13带动升降板29向下运动,升降板29带动墩压头30和顶板28同步向下运动,顶板28带动下传力柱33向下运动,下传力柱33向下压缩下弹簧32,当顶板28被上垫板2限制住时,墩压头30的顶表面与延伸板26的底表面平齐,半成品铆钉的铆钉头36处于导向槽35内,两个楔形面A12分别与两个夹持机构的楔形面B24相接触如图6~7所示;

S3、随着冲压头的继续向下运动,冲压头带动上托1、上垫板2、固定板3、墩压柱9和楔形杆11相对于静止的限位板4向下运动,楔形杆11的楔形面A12压在其正下方的楔形面B24上,两个活动块20带动夹持板21同步朝定位杆39方向运动,夹持板21带动延伸板26朝向定位杆39方向运动,同时活动块20压缩水平弹簧22,当固定板3沿着连接轴8向下运动一段距离后,墩压柱9的直孔10套在锥形头18上,楔形杆11的内侧面与活动块20的直面23相配合,两个延伸板26上的半圆形孔27将铆钉柱头37夹紧,从而实现了半成品铆钉的固定如图8~9所示;

S4、随着冲压头的继续向下运动,冲压头带动上托1、上垫板2、固定板3、墩压柱9和楔形杆11相对于静止的限位板4继续向下运动,两个延伸板26保持不动,墩压柱(9)压在半成品铆钉的铆钉头36的顶表面上,受压时,半成品铆钉上的倒角材料发生变形,变形后的材料补偿到墩压头30顶表面、倒角38和两个半圆形孔27所围成的环形腔内,当固定板3与限位板4接触时,即可墩压出成品铆钉40如图10、11、19所示;由于半成品铆钉的倒角材料补偿于环形腔内,从而去掉了倒角,该模具采用墩压方式加工铆钉,相比传统的切割方式,使成品铆钉的端面更加平整,极大的提高了铆钉的加工质量,此外通过一次墩压去除倒角,极大的提高了铆钉的加工效率;

S5、操作冲压头使其向上运动,冲压头带动上托1、上垫板2、限位板4、固定板3、楔形杆11、墩压柱9和预压杆13同步的向上运动,活动块20在水平弹簧22的恢复力作用下复位,顶板28在下弹簧32的恢复力作用下复位,顶板28带动升降板29和墩压头30沿着定位杆39向上运动,墩压头30带动成品铆钉40向上运动,当冲压头复位后,工人即可将成品铆钉40从锥形头18上取下;如此重复步骤S2~S5即可连续生产多个成品铆钉。由于固定板3和限位板4之间的间距是始终不变的,因此加工出的所有铆钉的高度均是相等的,从而极大的提高了铆钉高度的一致性。

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种高精密模内铆钉端面校平模具

- 一种高精密模内带锥度零件端面校平模具