可逆泵涡轮机和用于可逆泵涡轮机的导叶

文献发布时间:2023-06-19 10:32:14

技术领域

本发明涉及一种带有叶轮和由多个导叶组成的导向叶轮的可逆泵涡轮机,所述导叶分别由以端面限定边界的导叶体和用于使导叶体围绕旋转轴线的旋转的枢轴组成。通过导叶的旋转,可以关闭和打开导向叶轮。导叶体具有迎着涡轮机流动的涡轮机前缘和背对涡轮机流动的涡轮机后缘。当导向叶轮被关闭时,各个导叶沿关闭边缘相互接触,所述关闭边缘通过相邻的导叶的接触曲线限定。导叶在此分别具有两个在旋转轴线的两侧的并且相互对置的导流面,所述导流面通过两个端面限定边界。

本发明也涉及用于可逆泵涡轮机的导叶。

背景技术

可逆泵涡轮机的导叶在涡轮机运行中布置在叶轮的上游,而在泵运行中布置在叶轮的下游。导叶包括导叶体和枢轴。总之,所有导叶一起形成导向叶轮。通过使枢轴围绕旋转轴线旋转,直接使导叶体旋转。因此,在导叶已被安装的情况下,存在特定的导向叶轮位置,在此位置中相邻的导叶沿关闭边缘相互接触。通过调节导叶,泵涡轮机能够从一个工作点设置到另一个工作点。操作泵涡轮机比操作常规涡轮机复杂得多,并且要求泵运行和涡轮机运行之间的短切换时间。

泵涡轮机从泵运行到涡轮运行的切换时间基本上由同步过程的持续时间来确定,在此期间,水力机械的旋转频率与电网的旋转频率同步。如果空转特性曲线在同步点处显示涡轮不稳定,则由此激起的转矩波动可能使成功同步显著延迟。在这种情况下,发生异相压力和流量脉动,其幅值在共振情况中可能导致水力机械内的流体力学上的振动。对于电厂运营商而言,这种情况代表着安全风险。可通过防止同步点附近的涡轮机不稳定来降低发生此类事件的可能性。

在甩负荷过程中(例如,由于故障或电网故障而导致的结果),叶轮加速至飞逸转速,并且泵涡轮机经历不同压力水平的瞬态运行状态。除飞逸转速外,特别地涡壳内的压力升高和抽吸管内的压力降低是抽水蓄能电站的关键设计参数。在给定的边界条件下,涡轮机不稳定性越强,则涡壳内的压力升高越大,并且抽吸管内的压力降低越大。紧急情况下,后者会导致抽吸管中发生所谓的水柱分离,这会由于形成气穴而产生大量蒸汽。因为水力机械中的可用体积几乎恒定,因此作用到叶轮上的轴向推力对应地升高。这种情况通常导致对水力机械和发电站的不可修复的损害,并且因此是在抽水蓄能电站的运行中的严重的安全技术问题。

因此,在泵送和涡轮机运行中除了高效率和良好的气蚀行为外,特别地必须确保用于提供安定和稳定的运行的设计。瞬态操纵过程中,对运行稳定性的特定要求是每个国际招标过程中的一个重要方面,因此制造商必须满足这些要求。

本发明人已认识到,由流动引起的涡轮机不稳定性直接与导向叶轮相互作用,并且可根据导叶设计而受到不同的影响。涡轮机不稳定性的出现通常可归因于在无叶片空间(即,在导向叶轮和叶轮之间的空间)中存在旋转的、稳定的涡流结构。此涡流构造阻碍了从导向叶轮流出的涡轮机流动,增加了泵涡轮机的损失,并且最终形成了不稳定的运行状态,在此过程中可能引起对应的压力和流量脉动,并且可以促使系统励磁。为提高泵涡轮机的涡轮机稳定性,必须中断无叶片空间中的旋转的、稳定的涡旋结构或使其不稳定。

一种可能的用于运行稳定化的方法是所谓的错位导叶。在此,各个导叶通过单独的伺服马达独立于其他导叶被移动。但是,此控制方案昂贵,并且对于基础性的安全设计而言提高了故障风险。由于关闭过程特别地在(例如由于故障而导致的)甩负载的情况中必须继续正常工作,所以错位导叶并没有被完全接受为安全机制。在此表明,特别是在未来市场中放弃此类执行器的趋势非常明显。

在常规的导叶的情况中,流动轮廓典型地是平行且一致的(见图1)。因此,导叶体的边界面是柱面。前缘和后缘为直线(见图2)。

为提高水力效率也使用了不同形状的导叶,使得所有的流动轮廓是一致的但不是平行的,参见例如DE 199 50 227 A1。本质上,这些导叶的形状是由彼此错开的相同的流动轮廓产生的。

AT 405756 B公开了具有不同流动轮廓的导叶,这些导流叶片在满负荷和部分负荷下的效率方面得到了优化。

现有技术中的导叶的缺点在于其设计不够灵活,而不能同时满足涡轮机稳定性、效率、气蚀行为和调控范围的要求。

发明内容

因此,本发明的目的是在瞬态操纵的过程中(即在同步过程期间以及在甩负荷的情况中)提高泵-涡轮的涡轮机稳定性。同时,涡轮机应达到与常规导叶相当的效率水平。类似地,本发明不应对泵稳定性和气蚀行为产生显著影响。

因此,本发明的特征在于使得相应的导叶的导流面形成不同的流动轮廓。

因此,导叶体不是柱形的而是具有由流动轮廓的不同形状而产生的弯曲。由于导叶的此特殊形状,流动能够被引导为使得其针对性地到达出现的涡流结构的区域,使得导致涡轮机不稳定的这些涡流构造不稳定,并且因此显著提高了运行稳定性。

通过使得流动轮廓不同,即使其不完全一致,因此可以针对性地实现导叶在一个区域的稳定作用和在另一区域的“效率保持”作用。

涡轮机后缘或导叶的关闭边缘优选地至少有一处弯曲。

还可以构思使得导叶的涡轮机后缘和/或导叶的至少一个关闭边缘具有两处弯曲。

根据本发明,与在导叶的边沿区域内的流动轮廓相比,在导叶的中间区域内的流动轮廓沿涡轮机方向在导叶后缘处产生了涡轮机的绝对速度相对于涡轮机流动的绝对速度的相关周向分量的不同的(实际上,更大的)绝对流动角度α2,使得涡轮机流动沿涡轮机方向在中间区域内以与在边沿区域内不同的流动角度α2离开导叶体。

此处,导叶的中间区域大致位于导叶的两个端面间的中间位置。

由于中间区域内的流动角度α2更大,流动的径向作用的冲量也朝向叶轮而增加,并且因此使得无叶片空间内的稳定的、旋转的涡流构造不稳定,并且因此可逆泵涡轮机获得了更稳定的运行状态。边沿区域在此应理解为位于导叶体的端面附近的区域。

本发明人已认识到,由此可以使无叶片区域内的不期望的涡流构造不稳定。

例如,如果导叶的涡轮机后缘在中间区域内沿垂直于通过旋转轴线和涡轮机前缘与涡轮机后缘之间的连线所限定的平面的方向弯曲,则可在导叶的中间区域内实现流动的增强的径向作用动量。在这种情况下,弯曲朝导叶压力侧的方向(沿涡轮机方向)进行。

理想地,导叶角度对应于沿导叶轮廓的涡轮机流动的绝对速度的绝对流动角度(见图12)。在理想情况中,流动遵循导叶轮廓。

因此,根据本发明,与导叶的边沿区域内的流动轮廓相比,导叶的中间区域内的流动轮廓在涡轮机后缘的区域内具有更大的导叶角度,使得涡轮机流动沿涡轮机方向在中间区域内以与在边沿区域内不同的流动角度离开导叶体。

本发明的一种有利的实施方式的特征在于,至少一个流动轮廓的位置围绕平行于导叶的旋转轴线布置的直线旋转。旋转导致了稳定作用可以被再次增强。

本发明的一种有利的改进方案的特征在于,至少一个流动轮廓的径向位置相对于直线是错开的。由此使导叶的设计明显更加灵活。

本发明的一个有利的构造的特征在于,涡轮机前缘至少有一处弯曲,其中涡轮机后缘也可以替代地或附加地至少有一处弯曲。通过这些措施可以实现最高效率,并且同时使得导致涡轮机不稳定的涡旋结构不稳定。

附图说明

本发明根据附图中的一些实施例详细解释:

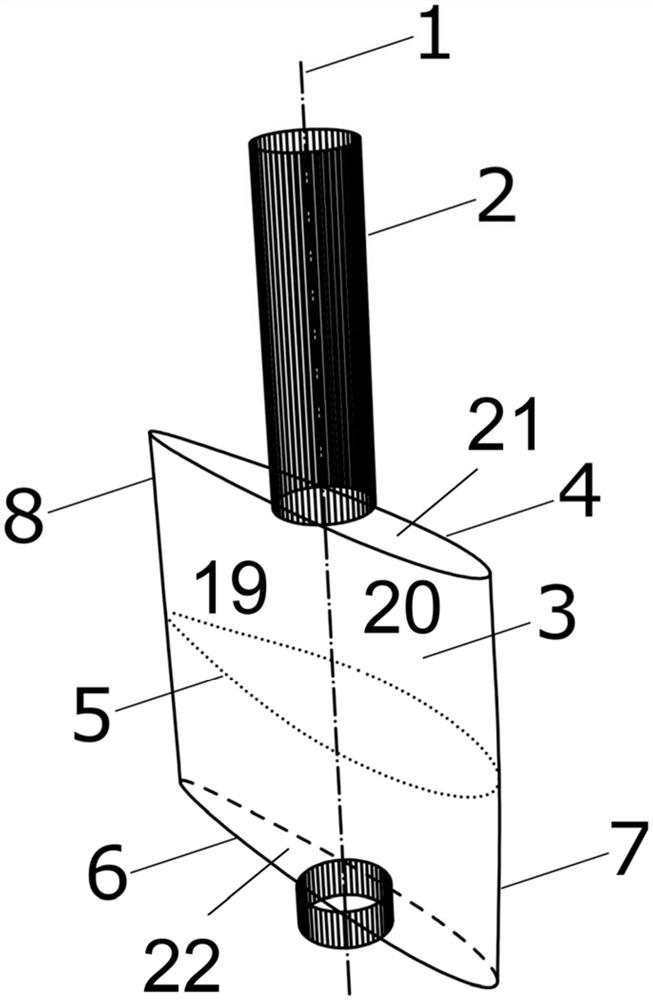

图1示出根据现有技术的常规的导叶的立体图,

图2图示根据图1的常规的导叶的侧视图,

图3示出根据本发明的导叶的第一变体的立体图,

图4示出根据本发明的导叶的第二变体的立体图,

图5示出根据本发明的导叶的第三变体的立体图,

图6示出根据本发明的导叶的第四变体的立体图,

图7示出根据本发明的导叶的第五变体的立体图,

图8示出根据图7的根据本发明的导叶的侧视图,

图9示出根据图7的根据本发明的导叶的立体图(朝向涡轮机的后缘观察),

图10示出导向叶轮的两个相邻的导叶,

图11示出可逆的泵涡轮机的剖视图,并且

图12示出导叶上的速度三角形。

具体实施方式

在图1中图示了根据现有技术的导叶。相同的零件在下文中设有相同的附图标记。此导叶具有导叶旋转轴线1、枢轴2和导叶体3。导叶体3通过相互平行且一致的流动轮廓4、5和6限定。以此,导叶具有柱形的导叶体3。相同的流动轮廓4、5和6限定了相互对置的导流面19、20,所述导流面19、20通过两个端面21、22限定边界。涡轮机前缘7和涡轮机后缘8为直线。流动轮廓4、5、6和导叶体3的此形状通常针对最大效率而设计。因此,不能使(在泵涡轮机的导向叶轮和叶轮之间的空间内)出现的涡流结构不稳定。

从图2中的导叶的侧视图显见,涡轮机前缘7和涡轮机后缘8为直线,并且二者平行于导叶旋转轴线1排列。导叶体3由形成导叶体3的端面的上部流动轮廓4和下部流动轮廓6限定边界。因此,位于上流动轮廓4和下流动轮廓6之间的每个流动轮廓5分别具有相同的形状。导叶体3在此通过平行且一致的流动轮廓4、5和6限定。

图3示出了根据本发明的导叶的第一变体的立体图。所述变体基本上对应于根据图1的实施例,其带有导叶旋转轴线1、枢轴2、导叶体3、涡轮前缘7和涡轮后缘8。导叶体3也通过流动轮廓4、5和6限定。与现有技术不同,流动轮廓5与流动轮廓4和6不一致,并且通常布置在端侧之间的任意位置。流动轮廓5例如是使流动稳定的流动轮廓,而流动轮廓4和6是使效率最大化的流动轮廓。各个流动轮廓4、5和6之间的连线有利地对应于B样条曲线,并且形成由两个端面21、22限定边界的相互对置的导流面19、20。原则上,导叶体3的端侧21、22上的两个流动轮廓4、6的一个或两个也可以被设计为使流动稳定的并且彼此不一致的流动轮廓。

在图4中图示了根据本发明的导叶的第二变型。在此,流动轮廓5也与流动轮廓4和6不一致。流动轮廓5此外被定位为相对于直线9旋转。直线9例如平行于导叶旋转轴线1布置。流动轮廓5例如是使流动稳定的流动轮廓,而流动轮廓4和6是使效率最大化的流动轮廓。各个流动轮廓4、5和6之间的连线有利地对应于B样条曲线。由于此旋转,涡轮机前缘7和涡轮机后缘8不形成直线,而是形成曲线。

图5示出了根据本发明的导叶的另一变体,其中在此流动轮廓5与流动轮廓4和6不一致,并且位于导叶体3上的不同点处(与图3的变体相比沿直线9轴向错移)。直线9例如平行于导叶旋转轴线1布置。流动轮廓5例如是使流动稳定的流动轮廓,而流动轮廓4和6是使效率最大化的流动轮廓。各个流动轮廓4、5和6之间的连线有利地对应于B样条曲线。

图6示出了类似于图4构造的导叶体3。当然,在此使流动稳定的流动轮廓5不围绕直线旋转,而是相对于直线9径向地定位。

现在,图7示出了本发明的一个变体,其将图5和6的实施例组合。因此,流动轮廓5围绕直线9旋转并且相对于直线9径向错移。直线9例如平行于导叶旋转轴线1布置。涡轮机前缘7和涡轮机后缘8是弯曲的。流动轮廓5例如是使流动稳定的流动轮廓,而流动轮廓4和6是使效率最大化的流动轮廓。各个流动曲线4、5和6之间的连线有利地对应于B样条曲线。

图8示出了根据图7的变体的侧视图。在此清晰地可见错移和/或旋转以及弯曲的涡轮前缘7和涡轮后缘8。

图9示出了根据图7的变体的立体图(朝向涡轮机后缘8观察)。在此清晰地可见流动轮廓5相对于流动轮廓4和6的旋转。

在图10中示出了当导向叶轮16关闭时的导向叶轮16的两个相邻的导叶13。在此可见,两个导叶13沿关闭边缘10相互接触。在此还可见,关闭边缘10不必与涡轮机前缘7或涡轮机后缘8重合。

在图11中示出可逆泵涡轮机18的剖视图。在涡轮机运行期间,水于下游自涡壳11流经流经固定的支撑叶片12,然后流经导向叶轮16的可调节的导叶13。之后,水经过叶轮14并通过抽吸管15离开可逆泵涡轮机18。

在图12中示出了导叶13上的速度三角形。涡轮机流动17以箭头指示。各个变量是指以下参数:

R1沿涡轮机方向相对于机器主轴线的导叶前缘的半径

C1沿涡轮机方向在导叶前缘上的绝对速度

C1u沿涡轮机方向在导叶前缘上的绝对速度的周向分量

C1r沿涡轮机方向在导叶前缘上的绝对速度的径向分量

R2沿涡轮机方向相对于机器主轴线的导叶后缘的半径

C2沿涡轮机方向在导叶后缘上的绝对速度

C2u沿涡轮机方向在导叶后缘上的绝对速度的周向分量

C2r沿涡轮机方向在导叶后缘上的绝对速度的径向分量

α2沿涡轮机方向在导叶后缘上的绝对速度相对于沿涡轮机方向在导叶后缘上的绝对速度的相应的周向分量C2u的绝对流动角度,即C2和C2u之间所包括的角度

其中指标1对应于沿涡轮方向的导叶前缘,指标2对应于沿涡轮方向的导叶后缘。指标u代表周向分量而指标r代表径向分量。

RI和R2取决于导叶开口角度,并且因此导叶前缘和导叶后缘也取决于导叶开口角度。

- 可逆泵涡轮机和用于可逆泵涡轮机的导叶

- 可逆泵涡轮机和用于可逆泵涡轮机的导叶