金属/树脂复合结构体、金属/树脂复合结构体的制造方法及冷却装置

文献发布时间:2023-06-19 10:32:14

技术领域

本发明涉及金属/树脂复合结构体、金属/树脂复合结构体的制造方法及冷却装置。

背景技术

在以电动·汽车领域为中心的广泛的产业领域中,使铁系金属、铝系金属等金属与热塑性树脂一体化的复合化技术的有用性正在增加。

以往,在这样的金属与热塑性树脂的接合中,通常使用粘接剂。但是,使用粘接剂的方法不仅增加生产工序数,而且有时还会随着经过时间的变化而粘接力降低,或者在高温下不显现出接合强度,因此,特别是难以应用于汽车等要求耐热性的领域中。另外,一直以来,还广泛进行了螺纹固定等机械性接合方法,但从轻质化的方面考虑,普及受到了限制。

作为金属与热塑性树脂进行接合的新方法,已知:将热塑性树脂注射成型在表面经粗糙化的金属构件上的方法(例如,专利文献1)。

现有技术文献

专利文献

专利文献1:国际公开第2015/8847号

专利文献2:日本特开2001-62862号公报

专利文献3:日本特开2016-74116号公报

发明内容

发明所要解决的课题

在注射成型中,通常,热塑性树脂在加热至成为具有足以填充到模具腔(moldcavity)中的充分流动性的状态的温度并熔融之后被注射成型。此时,熔融树脂的流动性成为重要的因素,其不仅决定向模具腔中填充的容易程度,而且还用于控制在填充后熔融树脂是否以充分的压力渗透到嵌入金属(insert metal)的表面粗糙化部分中。作为表示流动性的一个指标,可举出熔融树脂的粘度。在使用高熔融粘度型热塑性树脂,特别是从高强度和高耐热性的观点考虑有希望的非晶性工程塑料类的情况下,熔融时的流动性差,因此,在通过注射成型进行金属-树脂接合时,需要下功夫(例如,专利文献2)。

以往,为了提高熔融树脂的流动性,提高树脂温度、模具温度被认为是有效的。但是,高树脂温度在能量方面也是不利的,另外,有时并发由热引起的树脂分解,损害树脂本来的物性。为了克服这样的问题,提出了各种各样的方法,其中之一为加热和冷却成型法,该方法的特征在于,在注射树脂时在注射成型的一个循环中多次进行模具温度的改变。该方法的要点在于,将注射树脂时的模具温度维持在树脂的Tg(玻璃化转变温度)以上。但是,该方法需要:具备使制热剂和制冷剂交替地流过模具而反复进行模具表面的加热和冷却的功能的特殊的模具和调温系统(例如,专利文献3)。

本发明是鉴于上述情形而做出的,其提供金属/树脂复合结构体,所述金属/树脂复合结构体即使在构成金属/树脂复合结构体中的树脂构件的热塑性树脂的熔融粘度高而使熔融时的流动性差的情况下,也稳定地显示出高接合强度。

用于解决课题的手段

本申请的发明人为了开发将金属/树脂复合结构体中的金属构件与树脂构件之间的接合强度提高到现有水平以上的方法、或者即使在使用熔融粘度高而缺乏熔融时的流动性的热塑性树脂的情况下也稳定地显现出高接合强度的复合结构体,进行了深入研究。结果发现:使金属构件与树脂构件之间存在无机物粒子层的方法是有效的,从而实现了本发明。

根据本发明,可提供以下所示的金属/树脂复合结构体、该金属/树脂复合结构体的制造方法及冷却装置。

[1]

金属/树脂复合结构体,其具备:

金属构件、

接合于上述金属构件且由包含热塑性树脂的树脂组合物构成的树脂构件、和

设置于上述金属构件与上述树脂构件之间且由无机物粒子构成的无机物粒子层,

其中,

上述金属构件至少在与上述树脂构件的接合部表面具有微细凹凸形状,

上述无机物粒子层以覆盖上述金属构件的上述微细凹凸形状的一部分或全部的方式形成,

上述金属构件与上述树脂构件介由上述无机物粒子层而进行接合。

[2]

根据上述[1]所述的金属/树脂复合结构体,其中,

上述无机物粒子层包含二氧化硅粒子。

[3]

根据上述[1]或[2]所述的金属/树脂复合结构体,其中,

上述无机物粒子层的平均厚度为1nm以上400nm以下。

[4]

根据上述[1]或[2]所述的金属/树脂复合结构体,其中,

上述无机物粒子层的平均厚度为2nm以上100nm以下。

[5]

根据上述[1]至[4]中任一项所述的金属/树脂复合结构体,其中,

上述无机物粒子的平均粒径为1nm以上100nm以下。

[6]

根据上述[1]至[5]中任一项所述的金属/树脂复合结构体,其中,

上述微细凹凸形状的凸部与凹部的高低差的平均值为10nm以上200μm以下。

[7]

根据上述[1]至[6]中任一项所述的金属/树脂复合结构体,其中,

上述热塑性树脂包含非晶性热塑性树脂。

[8]

根据上述[1]至[7]中任一项所述的金属/树脂复合结构体,其中,

上述金属构件包含从铁系金属、铝系金属、镁系金属、铜系金属及钛系金属中选择的一种或两种以上的金属。

[9]

金属/树脂复合结构体的制造方法,其是用于制造上述[1]至[8]中任一项所述的金属/树脂复合结构体的制造方法,其包括下述工序:

准备在表面具有微细凹凸形状的金属构件的工序;

以覆盖上述金属构件的上述微细凹凸形状的一部分或全部的方式形成由无机物粒子构成的无机物粒子层的工序;和

将形成有上述无机物粒子层的上述金属构件配置于模具内,将包含热塑性树脂的树脂组合物注射至上述模具内,由此,介由上述无机物粒子层而将树脂构件接合于上述金属构件。

[10]

根据上述[9]所述的金属/树脂复合结构体的制造方法,其中,

上述无机物粒子层是使用无机物粒子分散液而形成的。

[11]

冷却装置,其具备:

能够与发热体接触的金属制的冷却片、

由包含热塑性树脂的树脂组合物构成且设置于上述冷却片的一部分的框架构件、和

接合于上述框架构件的金属制的制冷剂导管,

其中,

构成上述框架构件的上述树脂组合物介由无机物粒子层而接合于上述制冷剂导管的外周面,

上述制冷剂导管的上述外周面至少在与上述框架构件的接合部表面具有微细凹凸形状,

上述无机物粒子层以覆盖上述制冷剂导管的上述微细凹凸形状的一部分或全部的方式形成。

[12]

根据上述[11]所述的冷却装置,其中,

上述无机物粒子层包含二氧化硅粒子。

[13]

根据上述[11]或[12]所述的冷却装置,其中,

上述发热体包含电池单元。

发明的效果

根据本发明,可以提供金属/树脂复合结构体,其即使在构成金属/树脂复合结构体中的树脂构件的热塑性树脂的熔融粘度高而使熔融时的流动性差的情况下,也稳定地显示出高接合强度。

附图说明

上述目的及其他目的、特征及优点通过以下所述的优选的实施方式、以及随其所附的以下附图而进一步变明确。

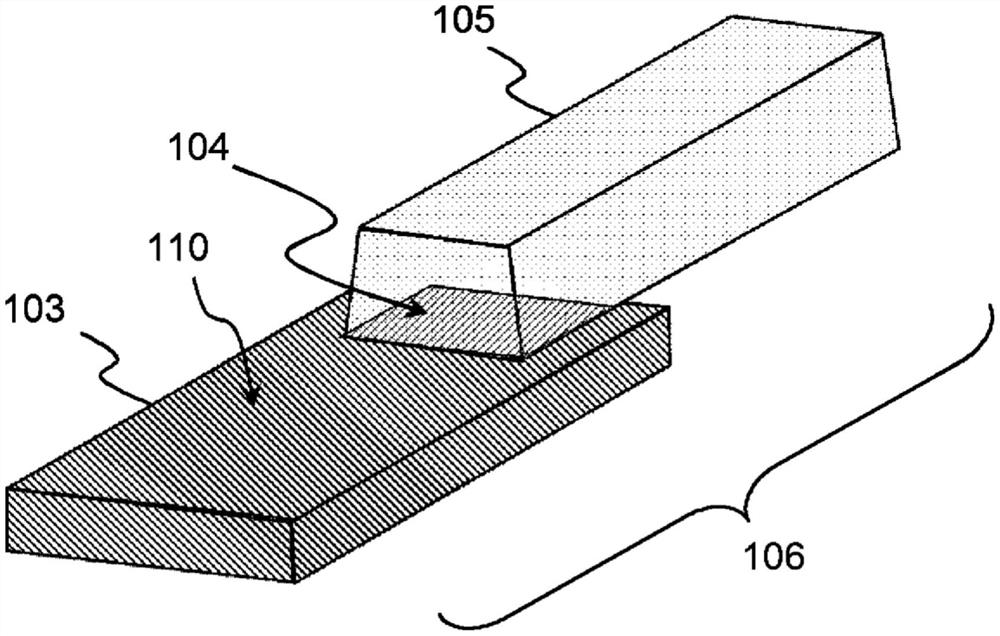

[图1]为示出本发明涉及的实施方式的金属/树脂复合结构体的结构的一例的外观图。

[图2]为概念性地示出本发明涉及的实施方式的金属/树脂复合结构体的接合部的结构的一例的截面图。

[图3]为示出由实施例1得到的金属/树脂复合结构体的接合部截面的SEM图像(反射电子图像)的图。

[图4]为示出由实施例1得到的金属/树脂复合结构体的接合部截面的SEM/EDS图像的二次电子图像(元素映射图像(element mapping image))的图。

[图5]为示出由实施例1得到的金属/树脂复合结构体的接合部截面的SEM/EDS图像中的无机物粒子层的EDS光谱的图。

[图6]为示出本发明涉及的实施方式的冷却装置的一例的立体图。

[图7]为示出本发明涉及的实施方式的冷却装置的一例的主视图。

[图8]为图7的A部分的放大图。

[图9]为示出构成本发明涉及的实施方式的冷却装置的金属制的冷却片和制冷剂导管的配置的图。

[图10]为从z方向观察图9的配置图的附图。即,为示出制冷剂导管向冷却片的周缘部嵌合的一例的示意图((a)为密嵌前,(b)为密嵌后)。

具体实施方式

以下,针对本发明的实施方式,参照附图来进行说明。需要说明,在所有的附图中,对同样的构成要素赋予共同的标记,并适当省略说明。另外,附图为概略图,与实际的尺寸比率不一致。只要没有特别说明,文中的数字之间的“~”就表示以上至以下。

<金属/树脂复合结构体>

针对本实施方式涉及的金属/树脂复合结构体进行说明。

图1为表示本发明涉及的实施方式的金属/树脂复合结构体106的结构的一例的外观图。图2为概念性地表示本发明涉及的实施方式的金属/树脂复合结构体106的接合部的结构的一例的截面图。

如图1和图2所示,金属/树脂复合结构体106具备:金属构件103;接合于金属构件103且由包含热塑性树脂的树脂组合物(P)构成的树脂构件105;和设置于金属构件103与树脂构件105之间且由无机物粒子构成的无机物粒子层107。而且,金属构件103至少在与树脂构件105的接合部表面具有微细凹凸形状104,无机物粒子层107以覆盖金属构件103的微细凹凸形状104的一部分或全部的方式形成,金属构件103与树脂构件105介由无机物粒子层107而进行接合。

此处,无机物粒子层107以追随微细凹凸形状104的形式形成于微细凹凸形状104的形成区域上。因此,可预料到:无机物粒子层107的表面的三维形状与微细凹凸形状104的三维形状大致一致。

无机物粒子层107可以通过金属-树脂接合部截面的元素映射分析法来确认其存在。具体而言,通过离子铣削法来切出接合部截面,获得基于扫描电子显微镜(SEM)的反射电子图,并进行能量分散型X射线分析(EDS),由此可以检测无机物粒子层107。

在图3和图4中示出:通过这样的SEM/EDS分析所观察到的、实施例1涉及的金属/树脂复合结构体106的接合部周边的截面图。确认到:无机物粒子层107以追随形成于金属构件103的表面110的微细凹凸形状104的方式存在。

本实施方式涉及的金属/树脂复合结构体106可如下得到:构成树脂构件105的树脂组合物(P)渗入到形成于金属构件103的表面110的微细凹凸形状104中,使金属与树脂接合而形成金属-树脂界面。

可认为:通过树脂组合物(P)渗入到金属构件103的与树脂构件105的接合部表面的微细凹凸形状104中,从而在金属构件103与树脂构件105之间有效地呈现出物理性阻力(锚固效应),能够将通常难以接合的金属构件103与由树脂组合物(P)形成的树脂构件105牢固地接合。

以上述方式得到的金属/树脂复合结构体106还能够防止水分、湿气向金属构件103与树脂构件105的界面浸入。即,还能够使金属/树脂复合结构体106的附着界面的气密性、水密性提高。

以下,针对构成金属/树脂复合结构体106的各构件进行说明。

(金属构件)

本实施方式涉及的金属构件103为至少在与树脂构件105的接合部表面具有微细凹凸形状104的金属构件。微细凹凸形状104可以通过后述的各种粗糙化方法来形成。根据粗糙化方法的种类,包括微细凹凸形状104在内的区域的凹凸形状有时由相对较大尺寸的第一凹凸形状部、和形成于上述第一凹凸形状部的表面的相对较小尺寸的第二凹凸形状部构成。本实施方式所述的微细凹凸形状104作为包括仅具有第一凹凸形状部的形态、仅具有第二凹凸形状部的形态、以及具有第一凹凸形状部和第二凹凸形状部这两者的形态的用语来使用。

微细凹凸形状104的凹部的深度、即微细凹凸形状104的凸部与凹部的高低差的平均值没有特别限定,例如可以设为10nm以上200μm以下。上述高低差的平均值大体上由金属表面的粗糙化方法来决定,例如在后述的药液法中可以制成10nm以上且小于100μm,在激光加工中可以制成100μm以上200μm以下。需要说明,本实施方式中,所谓上述高低差的平均值,与依据JIS B0601:2001测定的十点平均粗糙度(Rzjis)的含义相同。

微细凹凸形状104例如优选是间隔周期为5nm以上500μm以下的凸部林立而成的微细凹凸形状。

此处,微细凹凸形状的间隔周期为从凸部起至相邻的凸部为止的距离的平均值,可以使用通过电子显微镜或激光显微镜所拍摄的照片、或表面粗糙度测定装置来求出。

通过电子显微镜或激光显微镜测定的间隔周期通常为小于500nm的间隔周期。具体而言,可以通过以下步骤来测定间隔周期。首先,拍摄金属构件103的接合部表面。接着,从得到的照片中选择50个任意的凸部,分别测定从这些凸部起至相邻的凸部为止的距离。然后,将从凸部起至相邻的凸部为止的全部距离进行累计并除以50,将所得的值作为间隔周期。另一方面,超过500nm的间隔周期使用表面粗糙度测定装置来求出,与依据JISB0601:2001测定的粗糙度曲线要素的平均长度(RSm)的含义相同。

需要说明,通常,不仅对金属构件103的接合部表面,而且对金属构件103的表面整体实施表面粗糙化处理,因此,也可以在金属构件103的与接合部表面相同的面上,从接合部表面以外的部位测定间隔周期。

上述间隔周期优选为10nm以上300μm以下,更优选为20nm以上200μm以下。

若上述间隔周期为上述下限值以上,则构成树脂构件105的树脂组合物可以充分进入到微细凹凸形状的凹部中,可以进一步提高金属构件103与树脂构件105的接合强度。另外,若上述间隔周期为上述上限值以下,则可以抑制在金属构件103与树脂构件105的接合部分产生间隙。其结果,可以抑制水分等杂质从金属构件103与树脂构件105的界面的间隙浸入,因此,在高温、高湿下使用金属/树脂复合结构体106时,可以抑制强度下降。

包含热塑性树脂的树脂组合物(P)介由无机物粒子层107而渗入到微细凹凸形状104的凹部中。本实施方式中,优选树脂组合物(P)渗入到凹部中直至凹部的深度d的1/2以上的深度的区域。即,优选树脂组合物(P)向凹部中的渗入深度D满足D≥d/2。

金属构件103例如可以通过对金属材料(M)进行加工,接着在表面形成微细凹凸形状104而得到。金属材料(M)的种类没有特别限制,例如可以举出铁系金属(铁、铁合金、铁钢材、不锈钢等)、铝系金属(铝、铝合金等)、镁系金属(镁、镁合金等)、铜系金属(铜、铜合金等)、钛系金属(钛、钛合金)等。这些金属可以单独使用,也可以组合两种以上来使用。上述金属根据用途来选择最合适的金属。例如,在如笔记本电脑壳体等那样重视轻质性的用途中,可使用JIS H4000所规定的合金编号1050、2014、3003、5052、6063、7075等铝系金属、或者AZ91、AZ80、AZ91D、AS21等镁系金属,在汽车等重视机械特性的用途中,可使用以SPCC、SPHC、SAPH、SPFH为代表的轧制软钢、以不锈钢为代表的铁系金属。

金属构件103的形状只要为能够与树脂构件105进行接合的形状,就没有特别限定,例如可制成平板状、曲板状、棒状、筒状、块状等。另外,也可以为由它们的组合构成的结构体。

另外,与树脂构件105进行接合的接合部表面的形状没有特别限定,例如可举出平面、曲面等。

金属构件103优选如下得到:在通过塑性加工(其基于切割、加压等)、冲裁加工、减薄加工(切削、研磨、放电加工等)而将金属材料加工成上述规定的形状后,进行后述的粗糙化处理。总之,优选使用通过各种加工法而加工成所需形状的构件。

存在于金属构件103的至少与树脂构件105的接合部表面的微细凹凸形状104可以通过已知的金属表面粗糙化方法来形成。例如,可举出药液处理法;阳极氧化法;喷砂、滚花加工、激光加工等机械性的切削法等。作为药液处理法,例如可以示例出:使用酸系蚀刻剂的方法(国际公开第2015/008847号、日本特开2001-348684号、国际公开第2008/81933号等);利用从水合肼、氨及水溶性胺化合物中选择的1种以上的胺系水溶液进行处理的方法(国际公开第2009/31632号、日本特开2005-119005号等);使用包含酸、苯并咪唑化合物及水的铜表面处理剂的方法(日本专利4242915号等);赋予金属镀敷层后进行无机酸处理的方法(国际公开第2016/171128号)等。

(无机物粒子层)

本实施方式涉及的无机物粒子层107由无机物粒子构成。

构成本实施方式涉及的无机物粒子层107的无机物粒子没有特别限定,为一次粒子的平均粒径优选1nm以上100nm以下、更优选1nm以上70nm以下、进一步优选1nm以上50nm以下、进一步更优选1nm以上30nm以下、特别优选大于1nm且小于20nm的纳米粒子,可以成为数个~数百个一次粒子进行聚集而成的二次粒子结构。

构成无机物粒子层107的无机物粒子的平均粒径例如可以通过金属构件103与树脂构件105的接合部的截面电子显微镜(TEM、SEM)来进行测定。

若无机物粒子的平均粒径为上述下限值以上,则能够抑制将无机物粒子层107形成于金属构件103上的微细凹凸形状104上时所使用的分散液中的无机物粒子间的聚集所导致的操作性下降。

另外,若无机物粒子的平均粒径为上述上限值以下,则即使在金属构件103上的微细凹凸形状104的凹部与凸部的平均高低差为nm级这样小的情况下,也能够充分地呈现出本实施方式的接合强度提高效果。

另外,无机物粒子的平均粒径优选小于金属构件103上的微细凹凸形状104的凹部与凸部的平均高低差。

无机物粒子层107没有特别限定,例如是由无机物粒子的聚集体(二次粒子)形成的层。无机物粒子层107的平均厚度(B)优选为1nm以上400nm以下,更优选为1nm以上300nm以下,进一步优选为1nm以上250nm以下,进一步更优选大于1nm且小于200nm,特别优选为2nm以上100nm以下。

无机物粒子层107的平均厚度(B)例如可以采用下述值:使用SEM/EDS来观察金属/树脂复合结构体106的任意3处接合部的截面,将由得到的各SEM/EDS图像所测定的厚度进行平均。

若无机物粒子层107的平均厚度(B)为上述范围内,则能够进一步提高金属/树脂复合结构体106的接合强度。

另外,无机物粒子层107的平均厚度(B)优选比金属构件103上的微细凹凸形状104的凹部与凸部的平均高低差薄。

作为构成本实施方式涉及的无机物粒子层107的无机物粒子,没有特别限定,例如可以使用二氧化硅粒子、氧化锡粒子、纳米金刚石粒子、氧化锆粒子、氧化铌粒子、氧化铁粒子、氧化铝粒子、碳纳米纤维等。

这些之中,优选为二氧化硅粒子。

此处,无机物粒子层107包含二氧化硅粒子的情况下,将无机物粒子层107的整体设为100质量%时,二氧化硅粒子以外的无机物粒子的含量例如为60质量%以下,优选为50质量%以下,更优选为30质量%以下,特别优选为10质量%以下。

(树脂构件)

以下,针对本实施方式涉及的树脂构件105进行说明。

树脂构件105由包含热塑性树脂(A)的树脂组合物(P)构成。树脂组合物(P)包含作为树脂成分的热塑性树脂(A)、和根据需要使用的填充材料(B)。进而,树脂组合物(P)根据需要包含其他配合剂。需要说明,为了方便,即使在树脂构件105仅由热塑性树脂(A)构成的情况下,也记载为树脂构件105由热塑性树脂组合物(P)构成。

作为热塑性树脂(A),没有特别限定,例如可举出聚烯烃系树脂、聚甲基丙烯酸甲酯树脂等聚甲基丙烯酸系树脂、聚丙烯酸甲酯树脂等聚丙烯酸系树脂、聚苯乙烯树脂、聚乙烯基醇-聚氯乙烯共聚物树脂、聚乙烯醇缩乙醛树脂、聚乙烯醇缩丁醛树脂、聚乙烯醇缩甲醛树脂、聚甲基戊烯树脂、马来酸酐-苯乙烯共聚物树脂、聚碳酸脂树脂、聚醚醚酮树脂、聚醚酮树脂等芳香族聚醚酮、聚酯系树脂、聚酰胺系树脂、聚酰胺酰亚胺树脂、聚酰亚胺树脂、聚醚酰亚胺树脂、苯乙烯系弹性体、聚烯烃系弹性体、聚氨酯系弹性体、聚酯系弹性体、聚酰胺系弹性体、离聚物、氨基聚丙烯酰胺树脂、异丁烯马来酸酐共聚物、丙烯腈-丁二烯-苯乙烯树脂(ABS)、ACS、AES、AS、ASA、MBS、乙烯-氯乙烯共聚物、乙烯-乙酸乙烯酯共聚物、乙烯-乙酸乙烯酯-氯乙烯接枝聚合物、乙烯-乙烯基醇共聚物、氯化聚氯乙烯树脂、氯化聚乙烯树脂、氯化聚丙烯树脂、羧基乙烯基聚合物、酮树脂、非晶性共聚酯树脂、降冰片烯树脂、氟塑料、聚四氟乙烯树脂、氟乙烯聚丙烯树脂、PFA、聚氯氟乙烯树脂、乙烯四氟乙烯共聚物、聚偏氟乙烯树脂、聚氟乙烯树脂、聚丙烯酸酯树脂、热塑性聚酰亚胺树脂、聚偏氯乙烯树脂、聚氯乙烯树脂、聚乙酸乙烯酯树脂、聚砜树脂、聚对甲基苯乙烯树脂、聚烯丙基胺树脂、聚乙烯基醚树脂、聚苯醚树脂、改性聚苯醚树脂、聚苯硫醚(PPS)树脂、聚甲基戊烯树脂、低聚酯丙烯酸酯、二甲苯树脂、马来酸树脂、聚羟基丁酸酯树脂、聚砜树脂、聚乳酸树脂、聚谷氨酸树脂、聚己内酯树脂、聚醚砜树脂、聚丙烯腈树脂、苯乙烯-丙烯腈共聚物树脂等。

本实施方式中,热塑性树脂(A)优选包含非晶性热塑性树脂。例如,在使用非晶性热塑性树脂(A

此处,所谓非晶性热塑性树脂(A

无定形状态有玻璃状态和橡胶状态,是具备在玻璃化转变温度(Tg)以下时显示硬玻璃状、在Tg以上时显示软橡胶状的特征的热塑性树脂,上述热塑性树脂组中,例如聚苯乙烯、ABS、聚碳酸脂树脂、改性聚苯醚、聚醚砜、聚醚酰亚胺等符合。这样的非晶性热塑性树脂显示高强度和高耐热性,因此,是在大多产业领域中受到关注的树脂。但是,在使微细凹凸形状形成于金属表面且通过锚固效应将树脂物理性地接合在金属上这样的金属树脂一体化接合中,由于树脂的高熔融粘度和低流动性,所以难以使树脂充分地渗入到微细凹凸形状中,不得不依赖于加热和冷却成型等特殊的成型法。

根据本实施方式,即使在使用这样的高熔融粘度型的树脂或树脂组合物的情况下,即使不利用加热和冷却成型法等特殊的成型法,也能够得到具有充分的接合强度的金属/树脂复合结构体106。另外,本实施方式涉及的金属/树脂复合结构体106的制造方法中,如果组合加热和冷却成型等特殊的注射成型法,则能够使接合强度进一步飞跃地提高。

作为树脂组合物(P)的构成成分,如前所述,可以单独使用上述非晶性热塑性树脂,或者适当组合两种以上来使用,可以适当将非晶性热塑性树脂与结晶性热塑性树脂组合来使用。树脂组合物(P)包含非晶性热塑性树脂的情况下,相对于树脂组合物(P)整体,优选的是:含有该非晶性热塑性树脂10重量%以上,优选20质量%以上,更优选30质量%以上。

非晶性热塑性树脂中,优选尺寸稳定性优异、成型收缩相对小、吸水率小的改性聚苯醚(以下有时简称为m-PPE)或含有该m-PPE的树脂组合物。

本实施方式涉及的m-PPE是相对于100重量份PPE而言以500重量份以下的范围、优选200重量份以下的范围加入从聚苯乙烯、高抗冲聚苯乙烯、间规聚苯乙烯以及经橡胶增强的间规聚苯乙烯中选择的至少一种而成的改性聚苯醚。作为本实施方式涉及的PPE,从通用性和获取容易性等观点考虑,优选使用聚(2,6-二甲基-1,4-苯醚)、2,6-二甲基苯酚与2,3,6-三甲基苯酚的共聚物等。

(填充材料(B))

从金属构件103与树脂构件105的线性膨胀系数差的调整、提高树脂构件105的机械强度的观点考虑,树脂组合物(P)可以进一步含有填充材料(B)。

作为填充材料(B),例如可以从由玻璃纤维、碳纤维、碳粒子、粘土、滑石、二氧化硅、矿物质、纤维素纤维组成的组中选择一种或两种以上。这些之中,优选为从玻璃纤维、碳纤维、滑石、矿物质中选择的一种或两种以上。

填充材料(B)的形状没有特别限定,可以为纤维状、粒子状、板状等任意形状。填充材料(B)优选以数分率计具有5~100%的最大长度在10nm以上600μm以下的范围内的填充材料。该最大长度更优选为30nm以上550μm以下,进一步优选为50nm以上500μm以下。另外,在该最大长度的范围内的填充材料(B)的数分率优选为10~100%,更优选为20~100%。

若填充材料(B)的最大长度在上述范围内,则填充材料(B)能够容易地在树脂组合物(P)的成型时熔融了的热塑性树脂(A)中移动,因此,在后述的金属/树脂复合结构体106的制造时,即使在金属构件103的表面附近也能够以一定程度的比例存在有填充材料(B)。因此,如上所述,与填充材料(B)发生相互作用的树脂进入到金属构件103表面的微细凹凸形状104形成区域上的无机物粒子层107中,由此能够具有更牢固的接合强度。

需要说明,树脂组合物(P)包含填充材料(B)的情况下,其含量相对于热塑性树脂(A)100质量份而言优选为1质量份以上100质量份以下,更优选为5质量份以上90质量份以下,特别优选为10质量份以上80质量份以下。

(其他配合剂)

可以出于赋予各种功能的目的在树脂组合物(P)中含有其他配合剂。作为这样的配合剂,可举出热稳定剂、抗氧化剂、颜料、耐候剂、阻燃剂、增塑剂、分散剂、润滑剂、脱模剂、防静电剂等。

需要说明,树脂组合物(P)包含其他配合剂的情况下,其含量相对于100质量份热塑性树脂(A)而言优选为0.0001~5质量份,更优选为0.001~3质量份。

(树脂组合物(P)的制备方法)

树脂组合物(P)的制备方法没有特别限定,可以通过通常已知的方法来制备。例如,可举出以下方法。首先,通过使用班伯里混合机、单螺杆挤出机、双螺杆挤出机、高速双螺杆挤出机等混合装置将热塑性树脂(A)、根据需要使用的填充材料(B)、以及根据需要使用的其他配合剂进行混合或熔融混合,从而得到树脂组合物(P)。

<金属/树脂复合结构体的制造方法>

本实施方式涉及的金属/树脂复合结构体106例如可以通过依次实施以下的工序1、2和3来制造。以下,针对各个工序进行说明。

(工序1)准备在表面110具有微细凹凸形状104的金属构件103的工序

(工序2)以覆盖金属构件103的微细凹凸形状104的一部分或全部的方式形成由无机物粒子构成的无机物粒子层107的工序(以下,也称作无机物粒子层形成工序。)

(工序3)将形成有无机物粒子层107的金属构件103配置于模具内,将包含热塑性树脂的树脂组合物注射至上述模具内,由此,介由无机物粒子层107而将树脂构件105接合于金属构件103的工序(以下,也称作注射成型工序。)

以下,具体进行说明。需要说明,准备在表面110具有微细凹凸形状104的金属构件103的工序在前文已经叙述,因此,此处省略说明。

<工序2:无机物粒子层形成工序>

在金属构件103的微细凹凸形状104的形成区域上形成无机物粒子层107的方法没有特别限定,例如可以通过在微细凹凸形状104的形成区域上涂布无机物粒子分散液而形成。以二氧化硅粒子、氧化锡粒子、纳米金刚石粒子、氧化锆粒子、氧化铌粒子、氧化铁粒子、氧化铝粒子、碳纳米纤维等为代表的、无机物粒子的平均粒径(一次粒子)优选为1nm以上100nm以下、更优选为1nm以上70nm以下、进一步优选为1nm以上50nm以下、进一步更优选为1nm以上30nm以下、特别优选为大于1nm且小于20nm的纳米粒子,也可以成为数个~数百个一次粒子进行聚集而成的二次粒子结构。这样的无机物微粒可以通过固相法、液相法以及气相法进行制备,从小粒径化能力的观点考虑,优选液相法、气相法(包括火焰处理)。需要说明,在后述的实施例中,采用将原硅酸四甲酯用作原料的液相法。

作为无机物粒子,还可以使用市售品。作为这样的无机物粒子,例如可示例出:作为碳纳米纤维分散液的、MD Nanotech Corporation制的CNF为5质量%的乙醇分散液(商品名:MDCNF/乙醇);作为纳米二氧化硅分散液的、JAPAN NANO COAT CO.,LTD.制的将4质量份2~9nm的单一纳米二氧化硅粒子分散混合于91质量份甲醇和5质量份水中而成的分散液(商品名:B-4);JAPAN NANO COAT CO.,LTD.制的将3质量份2~9nm的单一纳米二氧化硅粒子和0.1质量%的氧化锡纳米粒子分散混合于89质量份甲醇和8质量份水中而成的分散液(商品名:PM-S);日产化学公司制的使粒径为10~20nm的二氧化硅微粒分散在水中而成的分散液(商品名:SNOWTEX 30);扶桑化学公司制的20质量份约15nm的纳米二氧化硅粒子(商品名:PL-1)和80质量份甲醇的混合液;作为金刚石纳米粒子分散液的、New Metals&Chemicals Corporation制的水分散液(商品名:NanoAmando,平均粒径:约4nm,固态成分为5质量%)。

作为分散液中的溶剂,可示例出水、甲醇、乙醇等,从分散液中的无机物粒子的分散性和涂布后的溶剂蒸馏除去效率的观点考虑,优选为甲醇和水。

向金属构件103的表面110涂布无机物粒子分散液的方法没有特别限定,例如可举出在分散液中浸渍金属构件103的方法、将分散液喷雾涂布于金属构件103的表面的方法等。所谓喷雾涂布,具体而言,是指利用喷枪向被涂装表面吹喷、进行涂布的方法。在任意涂布法中,涂布通常均可以于常温附近进行。此外,进行使用棒涂机、旋涂机等的涂覆也为优选的例子。

针对涂布后的干燥方法,也没有特别限定,例如可以使用自然干燥、加热强制干燥等已知方法。本实施方式中,鉴于优选使用的金属构件103的形状,从使无机物粒子渗入到金属部件103的微细凹凸形状104中的观点考虑,优选包括进行加热(上述干燥工序也包括在内)的工序。

<工序3:注射成型工序>

注射工序具体而言是通过注射成型法将树脂部件105成型而制造金属/树脂复合结构体106的工序,所述注射成型法使直至工序2为止已完成的金属部件103嵌入到注射成型模具的腔部中,并将树脂组合物(P)以与无机物粒子层107接触的方式注射到模具中。

具体而言,首先,准备注射成型用模具,打开该模具,在其一部分中设置已完成工序2后的金属构件103。然后,关闭模具,以树脂组合物(P)的至少一部分与形成于金属构件103的表面110的无机物粒子层107接触的方式,将树脂组合物(P)注射至上述模具内而进行固化。然后,打开模具,进行脱模,由此可以得到金属/树脂复合结构体106。

另外,上述注射成型工序中,可以并用已知的注射发泡成型、在注射成型的一个循环中进行模具的温度控制而进行加热冷却的已知的加热和冷却成型。作为加热和冷却成型的条件,优选:将注射成型模具加热至80℃以上300℃以下的温度,完成树脂组合物(P)的注射后,将注射成型模具进行冷却。对模具进行加热的温度根据构成树脂组合物(P)的热塑性树脂(A)的不同,其优选的范围也不同,如果为结晶性树脂且为熔点小于200℃的热塑性树脂,则优选80℃以上200℃以下,如果为结晶性树脂且熔点为200℃以上的热塑性树脂,则优选为120℃以上300℃以下。在含有非晶性树脂的树脂组合物中,优选在树脂的Tg(玻璃化转变温度)以上的温度下完成注射后,将模具冷却至20℃以上180℃以下。

<金属/树脂复合结构体的用途>

本实施方式涉及的金属/树脂复合结构体106的生产率高,形状控制的自由度也高,因此可以扩展到各种各样的用途中。

进而,本实施方式涉及的金属/树脂复合结构体106呈现出高的气密性、水密性,因此,优选用于与这些特性相应的用途中。

例如,可举出车辆用结构部件、车辆搭载用品、电子设备的壳体、家电设备的壳体、结构用部件、机械部件、各种汽车用部件、电子设备用部件、家具、厨房用品等面向家庭用品的用途、医疗设备、建筑资材的部件、其它结构用部件、外部装饰用部件等。

更具体地说,是为了使金属支撑仅靠树脂则强度不足的部分而设计的如下部件。例如,在车辆相关领域中,可举出仪表板、控制台、门把手、车门装饰、变速杆、踏板、手套箱、保险杠、引擎罩、挡泥板、行李箱、车门、车顶、立柱、座椅、散热器、油盘、方向盘;电子设备相关领域中,可举出ECU盒、LIB电池模块、电装部件、个人电脑、移动电话、智能手机、数码相机、平板型PC、便携音乐播放器、便携游戏机、充电器、电池等电子信息设备、机器人用构件等;在家电相关领域中,可举出冰箱、洗衣机、吸尘器、微波炉、空调、照明设备、电热水器、电视机、时钟、通风扇、投影仪、扬声器等。另外,作为建材、家具类,可举出玻璃窗框、扶手、窗帘轨道、衣柜、抽屉、壁橱、书柜、桌子、椅子等。另外,作为精密电子部件类,可举出连接器、继电器、齿轮等。另外,作为运输容器,可举出运输集装箱、手提箱、行李箱等。

另外,也可以将金属部件103的高热传导率和树脂部件105的绝热性质结合起来,作为在用于将热管理设计为最佳的设备中使用的部件用途、例如各种发热体的冷却装置来使用。具体而言,可以示例出服务器单元的冷却套、LIB电池模块的冷却套。以下,作为本实施方式涉及的金属/树脂复合结构体106的用途的一例,使用附图对冷却装置进行说明。

<冷却装置>

将本实施方式涉及的冷却装置的一个形态示于图6(立体图)、图7(主视图)及图8(岐管元件(manifold element)周边的放大图)。

本实施方式涉及的冷却装置200具备:能够与发热体(例如电池单元,未图示)接触(优选能够面对面接触)的金属制的冷却片201;由包含热塑性树脂的树脂组合物形成且设置于冷却片201的一部分的框架构件202;和接合于框架构件202的金属制的制冷剂导管207。

此处,冷却片201优选具有能够与发热体面对面接触的大小,其形状优选为矩形且平板状。

框架构件202优选以包围冷却片201的周缘部的方式形成。而且,制冷剂导管207优选位于冷却片201的周缘部,例如,具有制冷剂流入口205及制冷剂排出口206,所述制冷剂流入口205及制冷剂排出口206贯穿框架构件202的至少一边,优选正交贯穿于至少一边而突出。

于是,制冷剂流入口205及制冷剂排出口206被连结于与框架构件202一体地形成的冷却岐管元件203(制冷剂注入口侧)及冷却岐管元件204(制冷剂排出口侧)。此处,各个冷却岐管元件包含中空结构,所述中空结构从框架构件的一面正交贯穿至另一面侧。

例如,相对于冷却片201的面,框架构件202以在表面背面方向上形成相同厚度d的方式在冷却片201的两面的周缘部形成了堤部。堤部的厚度d被设计为例如与发热体的厚度的1/2相等,或者比1/2稍窄。

对于多个冷却装置200而言,以各个冷却片201的面成为平行关系的方式将堤部彼此密接地排列,例如形成了电池模块。例如,在密接地排列时,在形成于一个冷却装置200与相邻的冷却装置200之间的空间部分,电池单元等发热体以被两个冷却片201包接的方式进行配置,同时还进行冷却岐管元件203与相邻的冷却岐管元件203彼此的连结、冷却岐管元件204与相邻的冷却岐管元件204彼此的连结,形成了制冷剂流入用的冷却岐管和制冷剂排出用的冷却岐管。

例如,在具有矩形平板状的金属板的至少三边的端部弯曲而成的形状的冷却片201上,将具有与弯曲面的曲率半径大致相等的外径的制冷剂导管207紧密地嵌入,接着,通过以覆盖冷却片201及制冷剂导管207的方式将包含热塑性树脂的树脂组成物注射成型,从而使得框架构件202与冷却片201及制冷剂导管207一体地成型(参照图10。(a)为密嵌前的示意图,(b)为密嵌后的示意图)。

制冷剂导管207的制冷剂流入口205及制冷剂排出口206例如以分别连通于冷却岐管元件203和204的方式被连结,因此,在通过一侧的冷却岐管元件203的制冷剂经过制冷剂流入口205和制冷剂排出口206而被排出至另一侧的冷却岐管元件204的过程中,在制冷剂导管207中循环。如上所述,制冷剂导管207与设置于冷却片201的弯曲状端部紧密地嵌入,因此,制冷剂导管207的冷热传递至冷却片整体而呈现出冷却功能。

图6、图7及图9所示的制冷剂导管207的形状例子是在两处具有直角状折弯部的倒U字形,但本实施方式涉及的制冷剂导管207的形状并不受该形状的任何限定,例如也可以为三处以上的折弯形状。通常,折弯部位越少,越能够降低电池模块等的制作成本,另外,能够抑制制冷剂的压力下降,结果能够提高冷却效率,因此优选。

构成框架构件202的树脂组合物介由无机物粒子层而接合于制冷剂导管207的外周面,制冷剂导管207的外周面在至少与框架构件202的接合部表面具有微细凹凸形状,无机物粒子层以覆盖制冷剂导管207的微细凹凸形状的一部分或全部的方式形成。

此处,优选:制冷剂导管207贯穿框架构件202的一边、优选为形成有冷却岐管元件203和204的一边,优选为正交贯穿,从而形成制冷剂注入口205和制冷剂排出口206。

另外,优选:制冷剂导管207的外周面与框架构件202至少在框架构件202的贯穿部被接合。

而且,对于构成本实施方式涉及的冷却装置200的制冷剂导管207与框架构件202的复合体的构成,可以直接无限制地应用前述的本实施方式涉及的金属/树脂复合结构体106的实施方式。

即,构成本实施方式涉及的冷却装置200的无机物粒子层在优选的方式中包含二氧化硅粒子。

上述无机物粒子层的平均厚度为1nm以上400nm以下,优选为2nm以上100nm以下。

进而,上述无机物粒子的平均粒径为1nm以上100nm以下。

另外,上述微细凹凸形状的凸部与凹部的高低差的平均值为10nm以上200μm以下。

本实施方式涉及的冷却装置200中,上述热塑性树脂可以包含非晶性热塑性树脂。

本实施方式涉及的冷却装置200中,金属制的制冷剂导管207优选包含从铁系金属、铝系金属、镁系金属、铜系金属和钛系金属中选择的一种或两种以上的金属。

进而,本实施方式涉及的冷却装置200的制造方法例如包括下述工序:准备在表面具有微细凹凸形状的金属导管的工序;以覆盖上述金属导管的上述微细凹凸形状的一部分或全部的方式形成由无机物粒子构成的无机物粒子层的工序;优选使用无机物粒子分散液来形成无机物粒子层的工序;以及将形成有上述无机物粒子层的上述金属导管配置于模具内,将包含热塑性树脂的树脂组合物注射至上述模具内,由此介由上述无机物粒子层而将框架构件接合于上述金属导管的工序。

以上,针对本实施方式涉及的金属/树脂复合结构体106的用途进行了叙述,但这些为本发明的用途的示例,还可以用于上述以外的各种用途中。

以上,针对本发明的实施方式进行了叙述,但这些为本发明的示例,还可以采用上述以外的各种构成。

实施例

以下,参照实施例·比较例来详细地说明本实施方式。需要说明,本实施方式不受这些实施例的记载的任何限定。

[实施例1]

(表面粗糙化工序)

对JIS H4000所规定的合金编号5052的铝合金板(45mm×18mm×2mm)进行脱脂处理。接下来,将得到的铝合金板在溶解有8.2质量%硫酸、7.8质量%氯化铁、0.4质量%氯化铜的水溶液(30℃)中浸渍80秒,并使其摇动,由此进行蚀刻。接下来,利用流水进行超声波洗涤(水中,1分钟),使其干燥,由此得到经表面处理的铝合金板。

对于得到的经表面处理的铝合金板的表面粗糙度,使用表面粗糙度测定装置“SURFCOM 1400D(TOKYO SEIMITSU CO.,LTD.制)”,在依据JIS B0601:2001(对应ISO4287)所测定的表面粗糙度中,分别求出十点平均粗糙度(Rzjis)的平均值以及粗糙度曲线要素的平均长度(RSm)的平均值。结果,Rzjis的平均值为18μm。粗糙度曲线要素的平均长度(RSm)的平均值为90μm。需要说明,Rzjis平均值以及RSm平均值是改变了测定位置的6点的平均值。

需要说明,表面粗糙度测定条件如下所述。

·触针前端半径:5μm

·基准长度:0.8mm

·评价长度:4mm

·测定速度:0.06mm/sec

(二氧化硅粒子层形成工序)

忠实地依据日本特开2013-82584号公报的实施例1所记载的方法,实施原硅酸四甲酯的水解反应、和用四甲基氢氧化铵水溶液的处理,制备出二氧化硅纳米粒子的水/MeOH(重量比1/9)分散液。得到的二氧化硅纳米粒子的平均一次粒径为20nm。

将由上述的表面粗糙化工序得到的表面粗糙化铝合金板在利用甲醇将上述二氧化硅纳米粒子分散液稀释6倍而得的分散液中于室温浸渍5分钟,然后,于100℃使其干燥20分钟,由此制作出以覆盖微细凹凸形状的方式形成有二氧化硅纳米粒子层的、经表面处理的铝合金板。

(注射成型工序)

将经过上述表面粗糙化工序及二氧化硅粒子层形成工序而得到的、形成有二氧化硅纳米粒子层的经表面处理的铝合金板设置在安装于日本制钢所制的注射成型机J55-AD的小型哑铃状金属嵌入模具内。接下来,在该模具内将作为树脂组合物(P)的SABICInnovative Plastics公司制的改性聚苯醚(NORYL CN1134;含有20质量%的玻璃纤维)在料筒温度(树脂温度)为280℃、模具温度为100℃、注射一次压为125~135MPa、保压为110MPa的条件下进行注射成型,使树脂构件注射接合于形成有二氧化硅纳米粒子层的经表面处理的铝合金板,由此得到金属/树脂复合结构体。

将得到的金属/树脂复合结构体的截面SEM图像示于图3。由此,算出二氧化硅纳米粒子层的平均厚度为60nm。另外,示出同一结构体的接合部截面的截面SEM/EDS图像(元素映射图像)(图4)和EDS光谱(图5)。确认到硅原子和氧原子以追随微细凹凸形状的方式偏在,由此可知,以覆盖形成于铝合金板表面的微细凹凸形状的方式形成了二氧化硅纳米粒子层。

针对由上述注射成型工序得到的金属/树脂复合结构体,求出接合部的拉伸剪切强度。具体而言,使用拉伸试验机“model 1323”(Aiko Engineering Co.,Ltd.制)”,将专用的夹具安装于拉伸试验机,于室温(23℃)在卡盘间距离为60mm、拉伸速度为10mm/min的条件下进行接合强度的测定。将断裂载荷(N)除以铝合金板与树脂构件的接合部分的面积,由此得到接合强度(MPa)。接合强度为20MPa。破坏面是界面破坏和母材破坏混合存在的面。

[实施例2]

作为注射成型工序中的模具,使用能够进行加热和冷却成型的模具(山下电气制Y-HeaT装置),将模具温度由100℃改变为120℃,进行加热和冷却成型,除此以外,与实施例1同样地操作,制作出金属/树脂复合结构体,进行接合强度的评价。接合强度为26MPa。破坏面是界面破坏和母材破坏混合存在的面。

[实施例3]

作为注射成型工序中的模具,使用能够进行加热和冷却成型的模具(山下电气制Y-HeaT装置),将模具温度由100℃改变为140℃,进行加热和冷却成型,除此以外,与实施例1同样地操作,制作出金属/树脂复合结构体,进行接合强度的评价。接合强度为32MPa。破坏面为母材破坏。

[比较例1]

未形成二氧化硅纳米粒子层,除此以外,与实施例2同样地操作,制作出金属/树脂复合结构体,进行接合强度的评价。接合强度为16MPa。破坏面是界面破坏和母材破坏混合存在的面。

[实施例4]

(表面粗糙化工序)

对JIS H4000所规定的合金编号5052的铝合金板(45mm×18mm×2mm)进行脱脂处理。接下来,将得到的铝合金板在填充有含有15质量%氢氧化钠和3质量%氧化锌的碱系蚀刻剂(30℃)的处理槽1中浸渍3分钟(以下的说明中,有时也简称为“碱系蚀刻剂处理”)后,在30质量%的硝酸(30℃)中浸渍1分钟,再重复实施1次碱系蚀刻剂处理。接下来,将得到的铝合金板在填充有含有3.9质量%氯化铁、0.2质量%氯化铜和4.1质量%硫酸的酸系蚀刻水溶液的处理槽2中于30℃下浸渍5分钟,并使其摇动(以下的说明中,有时简称为“酸系蚀刻剂处理”)。接下来,利用流水进行超声波洗涤(水中,1分钟),然后使其干燥,由此得到经表面处理的铝合金板。

对于得到的经表面处理的铝合金板的表面粗糙度,使用表面粗糙度测定装置“SURFCOM 1400D(TOKYO SEIMITSU CO.,LTD.制)”,在依据JIS B0601:2001(对应ISO4287)所测定的表面粗糙度中,分别求出十点平均粗糙度(Rzjis)的平均值以及粗糙度曲线要素的平均长度(RSm)的平均值。结果,Rzjis平均值为19μm,RSm的平均值为104μm。需要说明,Rzjis平均值及RSm平均值是改变了测定位置的6点的测定值的平均。

(二氧化硅粒子层形成工序)

将由上述表面粗糙化工序得到的表面粗糙化铝合金板在利用90质量%的含水甲醇将JAPAN NANO COAT CO.,LTD制二氧化硅粘结剂PM-S(组成:甲醇89质量%、水8质量%、氧化锡0.1质量%、二氧化硅2.9质量%)稀释6倍而得的分散液中于室温浸渍5分钟,然后,于100℃使其干燥20分钟,由此制作出以覆盖微细凹凸形状的方式形成有二氧化硅纳米粒子层的经表面处理的铝合金板。

(注射成型工序)

对于由上述方法得到的经表面处理的铝合金板,将小型哑铃状金属嵌入模具安装于日本制钢所公司制的J85AD110H,在模具内设置经表面处理的合金板。接下来,在该模具内将作为热塑性树脂组合物(P)的Polyplastics Co.,Ltd.制聚对苯二甲酸丁二醇酯(PBT)树脂(DURANEX(注册商标)930HL)在料筒温度为270℃、模具温度为100℃、注射速度为25mm/sec、保压为80MPa、保压时间为10秒的条件下进行注射成型,使树脂构件注射接合于形成有二氧化硅纳米粒子层的经表面处理的铝合金板,由此得到金属/树脂复合结构体。针对该金属/树脂复合结构体,与实施例1同样地操作,进行截面SEM观察,测定二氧化硅纳米粒子层的平均厚度,结果为70nm。

得到的金属/树脂复合结构体的接合强度为34MPa。破坏面是界面破坏和母材破坏混合存在的面。

[实施例5]

注射成型工序中,代替Polyplastics Co.,Ltd.制聚对苯二甲酸丁二醇酯(PBT)树脂而使用DuPont公司制聚酰胺PA66(商商品名:70G43L

[实施例6]

表面粗糙化工序中,代替JIS H4000所规定的合金编号5052的铝合金板而使用合金编号6063的合金板,除此以外,进行与实施例4同样的实验。针对得到的经表面处理的铝合金板所测定的十点平均粗糙度(Rzjis)以及粗糙度曲线要素的平均长度(RSm)分别为22μm和120μm。得到的金属/树脂复合结构体的接合强度为35MPa。破坏面是界面破坏和母材破坏混合存在的面。

[实施例7]

表面粗糙化工序中,代替JIS H4000所规定的合金编号5052的铝合金板而使用合金编号3003的铝合金板,除此以外,进行与实施例4同样的实验。针对得到的经表面处理的铝合金板所测定的十点平均粗糙度(Rzjis)以及粗糙度曲线要素的平均长度(RSm)分别为25μm和122μm。针对得到的金属/树脂复合结构体,与实施例4同样地操作,进行截面SEM观察,测定二氧化硅纳米粒子层的平均厚度,结果为60nm。另外,该金属/树脂复合结构体的接合强度为36MPa。破坏面是界面破坏和母材破坏混合存在的面。

[比较例2]

未形成二氧化硅纳米粒子层,除此以外,与实施例4同样地操作,制作出金属/树脂复合结构体,进行接合强度的评价。接合强度为28MPa。破坏面是界面破坏和母材破坏混合存在的面。

[比较例3]

未形成二氧化硅纳米粒子层,除此以外,与实施例5同样地操作,制作出金属/树脂复合结构体,进行接合强度的评价。接合强度为26MPa。破坏面为界面破坏。

- 金属/树脂复合结构体、金属/树脂复合结构体的制造方法及冷却装置

- 金属/树脂复合结构体及金属/树脂复合结构体的制造方法