一种带壳压榨生产核桃油的方法

文献发布时间:2023-06-19 10:33:45

技术领域

本发明涉及核桃油生产技术领域,具体而言,涉及带壳压榨生产核桃油的极简方法。

背景技术

核桃油是从核桃中压榨或浸提而成的可食用植物油。通常,核桃坚果的出仁率在40%-60%间,核桃仁的含油率65%~70%间,居所有木本油料之首,故有“树上油库”的美誉。

目前,无论是压榨法还是浸提法生产核桃油,所用的直接原料都是核桃仁,如果是带壳核桃,则必须经过手工或机械剥壳,获得核桃仁后,再进行压榨或浸提生产。核桃的剥壳取仁,有人工和机械两种方式,人工可辅以简单机械,机械化也需要辅以人工挑选。人工剥壳取仁,效率低,人工成本高。用自动化程度较高的大型核桃专用剥壳设备,效果较好,效率较高,但设备成本高。即使是目前最先进的核桃剥壳设备,也只适用于品种化的薄壳核桃,对于未经嫁接改良,大小不一,形状不一,壳厚或较厚,夹壳较多的实生核桃,效果不好,具体表现为出仁率低,损耗大和成本高。这种核桃,采用人工剥壳取仁,效率极低,成本极高,在生产上不可行。这种实生核桃在四川、云南、陕西、山西等全国的核桃栽培区,均有较大数量存在,尤其是四川和云南最多。由于剥壳取仁难度大,成本高,使得这类核桃商品价值低,利用率低下。

目前压榨核桃油的生产基本上都是直接引用花生、大豆等大宗食用油的生产设备和工艺技术。其基本工艺是:用榨油机压榨出毛油之后,通过高温和化学精炼,获得精炼油。食用油的精炼环节一般包括了脱磷、脱水、脱色、脱酸、脱蜡和除臭等6个工艺步骤,如CN106675764A、CN108659951A、CN110358621A等。具体的,传统工艺中对各个步骤的处理如下:

(1)脱磷:在毛油中加入一定量的磷酸和水,使胶质与水结合,之后利用油脂与水密度的差异将胶质除去。

(2)脱水:利用真空干燥原理,在10kPa真空度的条件下,干燥50分钟左右,以达到脱水目的。

(3)脱色:通常是加入活性炭等脱色剂(吸附剂)处理。

(4)脱酸:通常采用的方法包括化学方法和物理方法两种。物理方法是在一定的温度条件下,采用真空蒸馏的方法,将游离脂肪酸从油脂中蒸馏出来。化学的方法是应用酸碱中和的原理,在油脂中加入一定量的碱,游离脂肪酸会与碱发生反应,从而将游离脂肪酸自油脂中分离出来。

(5)脱蜡:在低温的条件下,蜡质容易结晶,结晶之后与油脂分离,之后采用过滤、离心等方法将蜡质除去。

(6)脱臭:通常是利用嗅味物质容易挥发的特性,在真空条件下,将嗅味物质从油脂中分离出来。

这种传统精炼工艺一方面会使核桃油中的诸多保健功能成分(如植物甾醇、维生素E、黄酮等)大量损失,使成品核桃油的品质大幅降低;另一方面加入的化学物质可能成为新的污染物,影响食品卫生和安全。同时,还会大幅增加核桃油的生产成本。上述传统精炼环节的成本约占到整个核桃油生产成本的三分之一,但却是传统工艺生产核桃油时所必须的,否则将无法满足国家生产核桃油的标准。

因此核桃油的传统生产制备方法存在明显缺陷,导致生产成本增加,并使得制备的核桃油流失了很多保健功能成分。本研究小组曾在根据核桃仁和压榨核桃毛油的成分及其理化性质,对于上述的压榨、精炼环节可进行简化和优化,提出了CN110467963A的专利申请,但是其技术方案仅适合于去除核桃壳的核桃仁,对于未经嫁接改良,形状不一,壳厚的实生核桃并不合适,而且制得的核桃毛油中杂质和沉淀物仍然较多,还必须在冷藏环境中进行多次离心和合并上清液,使工艺较复杂。

发明内容

为解决上述问题,本发明提供一种更为精简的带壳压榨生产核桃油的方法,通过采用液压榨油机,并严格控制液压压榨过程的压强和温度,使获得的核桃毛油仅需通过简单离心或过滤处理,无需精炼工艺即可达到甚至超过国家特级核桃油的标准,工艺极简,特别适用于未嫁接、形状不一、壳厚的实生核桃生产核桃油,适合大面积推广。

本发明提供的技术方案为:一种生产核桃油的方法,包括如下步骤:

(1)筛选带壳核桃;

(2)将带壳核桃倒入液压榨油机进行压榨,控制压强不超过80Mpa,温度不超过40℃,获取核桃毛油。

现目前,国内外核桃油的压榨方式主要包括单螺旋榨油机压榨、双螺旋榨油机压榨和液压榨油机压榨。多数小型核桃油生产企业采用单螺旋榨油机压榨进行生产,该设备投资低,设备简单,但为了提高核桃油出仁率,往往需要在仁中加入约30%的核桃壳以增加挤压力,这种工艺虽提高了出油率,但油中杂质过多、色泽过深、产品品质较低。双螺旋榨油机压榨常用于油料冷榨加工,适用于高品质、高附加值的油脂产品;压榨前需经过低温烘干处理,降低核桃油水分含量以利于压榨。

而且传统方法压榨核桃油时,由于未掌握技术工艺,未进行精确控制压强和温度,使获得的核桃毛油品质不稳定,容易出现杂质多、色泽深甚至变黑、品质低等问题,必须再辅以精炼工艺。

本发明选择液压榨油机压榨带壳核桃油,在压榨过程中可保证内部物料压力均衡,并可通过压力、压榨次数以及温度等参数来有效控制核桃油的提取率,使获得的核桃毛油品质高且质量稳定,核桃油饼中残油率在8%以下。

控制压强不超过80Mpa,温度不超过40℃,可避免营养成分的流失,防止杂质的生产,提高核桃毛油的品质,使获得的核桃毛油中磷脂、蜡、酸含量都极低,而且无臭味,无需精炼环节;而且操作过程可减少能耗(无需启动液压榨油机的加热功能),更安全,不容易出现烫伤的情况,操作更简便。

一般室温下压榨即可,压榨出油的温度不会超过40℃,即滴到手上感觉不出烫,压榨时千万不能启动液压榨油机的加热功能,但需注意不可在室温较高的环境中进行压榨,防止压榨时温度超过40℃,严重影响核桃毛油的品质。

本发明采用不剥壳,带壳直接压榨,省去了剥壳取仁环节,也省去用液压榨油机压榨核桃仁时的包饼环节,设备和操作简单,效率高,成本低,出油率和油品质量与用核桃仁压榨一样。

进一步地,步骤(2)所述的压强需控制在50-60Mpa,需反复压榨2-3次。

当压强低于50Mpa会出现压榨不干净、压榨速度慢的情况,因此优选压强控制在50-60Mpa,进行2-3次的反复压榨。具体操作为加样后启动机器进行压榨,压强到达设定的60Mpa时停止压榨,计为1次;当压强降到50Mpa时,再次启动机器进行压榨,压强上升,到60Mpa时,计为2次;随后重复以上程序,保持压强50-60Mpa,直到榨干油,所需压榨次数为2-3次,此时油饼的含油率已低于8%,实现了最大限度地把油榨干。

进一步地,步骤(1)还包括将带壳核桃在炒锅中进行炒制,炒制温度设置为80-120℃。

带壳核桃在压榨前进行炒制的步骤并非是必须的,是否进行炒制与最终的出油量稍有关联,但是如果过度炒制,还容易丧失核桃油的原汁原味。

炒制后的核桃出油率比不炒制时稍高,是因为油脂在油料种子中以两种形式存在,一是游离形式,主要存在于细胞的液泡中;另一种是结合形式,即与细胞内的蛋白质和碳水化合物等大分子物质结合构成的脂蛋白脂多糖等复合体,存在于细胞质中。随着温度的升高,蛋白质的溶解度先是升高,由于它的分子的立体结构伸展,对油滴吸附能力增加,出油率变低,但当温度再升高,蛋白质就会变性,吸附能力也减弱,出油率就会升高,也可能是温度高,细胞壁破碎彻底,出油率也会高。

但控制炒制温度为80-120℃时,炒制后压榨的核桃油,压榨时出油更快,效率更高,成品油有香味;而未炒制的则出油较慢,且香味不明显。

炒制温度是指核桃的温度,不是锅炉温度,炒制温度设置为80-120℃时,炒制会影响香味,温度越高越香,但是高于120℃时,会导致核桃毛油颜色变深或变黑,还可能带来其他杂质。

进一步地,所述炒锅为滚筒式电热炒锅,温度设置为80-120℃,当温度达到设定值后加入带壳核桃,待温度回升到设定值时,再进行炒制5-30min。

当然,炒锅也可以选任意炒锅,但是优选采用滚筒式炒锅,可使核桃受热更均匀;炒锅可以采用燃气炒锅,也可以采用其他燃料炒锅,但是优选采用电热炒锅,则可刚方便控制温度。

进一步地,所述滚筒式电热炒锅的温度设置为80℃,当温度达到设定值后加入带壳核桃,待温度回升到设定值时,再进行炒制10min。

滚筒式电热炒锅的温度设置为80℃,当温度达到设定值后加入带壳核桃,待温度回升到设定值时,再进行炒制10min后,可使压榨过程出油速度快,效率高,成品油有核桃特有香味,且能促进维生素E、植物甾醇等保健功能成分的析出,并保持它们的生理活性,提升油品品质。

进一步地,还包括步骤(3),步骤(3)为对核桃毛油进行离心或过滤处理,获得成品核桃油。

采用离心或过滤处理,代替传统的高温和化学精炼,设备和操作简单,效率高,成本低,成品油得率更高,油品质量更好。无高温和化学精炼,纯物理低温生产,零化学添加,最大程度保留了核桃中的维生素E等保健功能成分,显著提高成品核桃油的品质。

进一步地,步骤(3)优选为离心处理,所述离心的转速不低于4000rpm,离心力不低于3000g。

采用离心转速不低于4000rpm,离心力不低于3000g时,离心时间建议为20-30min。随着离心转速的提高,离心时间可相应缩短。

当离心转速低于4000rpm时,则可能出现不能完全将油与杂质分开的后果。

进一步地,步骤(3)所述的离心转速为4000rpm,离心力为3100g,离心时间为20min;或离心转速为10000rpm以上,可连续进样处理。

连续进样处理可选用管式离心机或蝶式离心机,效率和产能大幅提升。

进一步地,步骤(3)所述的过滤,可选用筒式微孔膜过滤器、高压过滤器或真空过滤器中的一种或多种。

进一步地,可以采用先静置后过滤处理。

进一步地,对于成品核桃油可进行冷藏来实现长期保存,冷藏温度建议为0-4℃,保存时间为1年以上。

进一步地,步骤(1)所述的带壳核桃为未嫁接的实生核桃;步骤(1)所述的筛选带壳核桃,是指除去未嫁接的实生核桃中的杂质和有机械破损的核桃。

本发明提供的带壳压榨生产核桃油的方法,解决了用壳较厚、取仁困难、取仁成本极高的未嫁接的实生核桃生产核桃油的难题,而且还实现了生产过程低成本、高效率和成品核桃油的高品质。针对这种难取仁的实生核桃原料,本方法优于当前所有方法。

本发明对核桃坚果的选取:选取妥善保存的,未变质的带壳核桃坚果,人工或机械清理其中的杂物和坏果。所述的核桃坚果材料必须满足一定条件才能用于带壳压榨生产核桃油,具体的:所述的步骤(1)中获得带壳核桃坚果的步骤中还包括筛选处理,即将杂质和有机械破损的坚果选出去掉。

本发明提供的带壳压榨生产核桃油的方法,取得的有益效果为:

1、无需剥壳,带壳直接压榨,解决了壳较厚、取仁困难、取仁成本极高的未嫁接的实生核桃的榨油难题。

2、无需传统的精炼工艺,纯物理低温生产,化学零添加,最大程度保留了核桃中的维生素E等保健功能成分,显著提高成品油品质。

3、工艺极简,效率高,成本低,出油率与用核桃仁压榨时一样,油品质量达到国家标准《核桃油》(GBGB/T 22327-2019)一级和《特级核桃油》(T/CCOA 2-2019)的要求。

附图说明

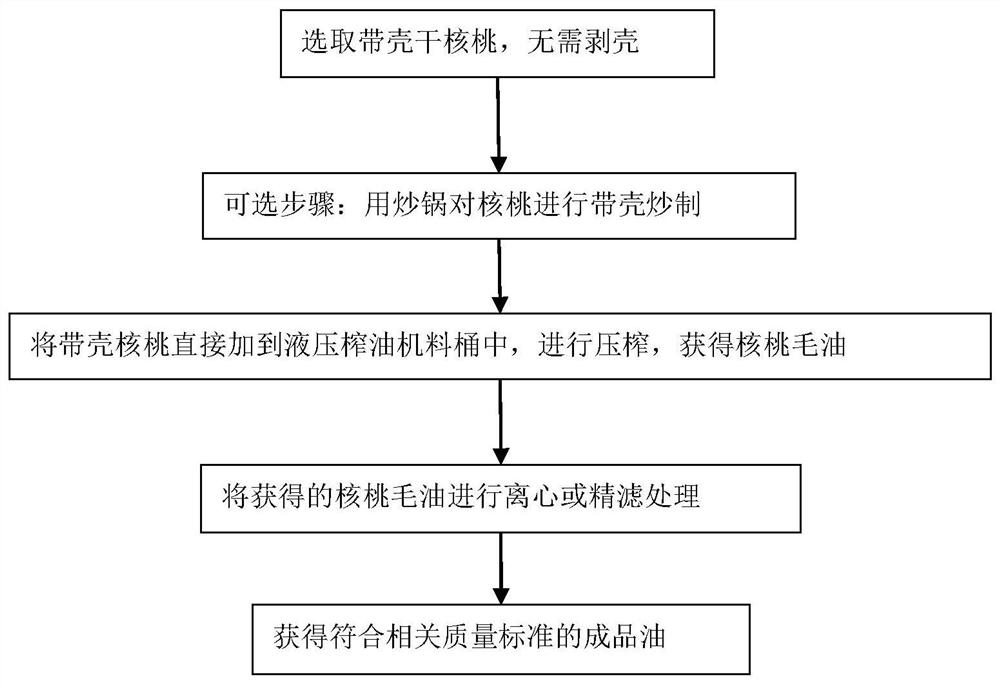

图1为本发明提供的技术方案流程图

图2-图4为第五次检测报告

图5-图7为第四次检测第1份报告

图8-图10为第四次检测第2份报告

图11-图13为第四次检测第3份报告

图14-图17为第三次检测报告

图18-图20为第二次检测报告

图21-图23为法国拉杜蓝桥核桃油的检测报告

图24-图28为第一次检测报告

具体实施方式

下面结合实施例对本发明作进一步详细描述,需要指出的是,以下所述实施例旨在便于对本发明的理解,而对其不起任何限定作用。

以下实施例采用购自南阳市宛城区乐发机械厂的乐发全自动液压榨油机27型。

实施例1未经炒制,直接带壳压榨3次,控制压强为80Mpa,温度不超过40℃

筛选未嫁接的实生核桃,除去杂质和有机械破损的核桃,将10KG带壳核桃直接带壳压榨,采用液压榨油机进行压榨,控制压强不超过80Mpa,具体操作为加样后启动机器进行压榨,压强到达设定的80Mpa时停止压榨,反复3次,压榨时温度不超过40℃,获取核桃毛油,再进行离心处理,离心转速为4000rpm,离心力为3100g,离心时间为20min,获得成品核桃油。

实施例2未经炒制,直接带壳压榨3次,控制压强为100Mpa,温度不超过40℃

筛选未嫁接的实生核桃,除去杂质和有机械破损的核桃,将10KG带壳核桃直接带壳压榨,采用液压榨油机进行压榨,控制压强不超过100Mpa,具体操作为加样后启动机器进行压榨,压强到达设定的100Mpa时停止压榨,反复3次,压榨时温度不超过40℃,获取核桃毛油,再进行离心处理,离心转速为4000rpm,离心力为3100g,离心时间为20min,获得成品核桃油。

实施例3未经炒制,直接带壳压榨3次,控制压强为50-60Mpa,温度不超过40℃

筛选未嫁接的实生核桃,除去杂质和有机械破损的核桃,将10KG带壳核桃直接带壳压榨,采用液压榨油机进行压榨,控制压强为50-60Mpa,具体操作为加样后启动机器进行压榨,压强到达设定的60Mpa时停止压榨,当压强降到50Mpa时,再次启动机器进行压榨,随后重复以上程序,保持压强50-60Mpa,反复3次,压榨时温度不超过40℃,获取核桃毛油,再进行离心处理,离心转速为4000rpm,离心力为3100g,离心时间为20min,获得成品核桃油。

实施例4未经炒制,直接带壳压榨2次,控制压强为50-60Mpa,温度不超过40℃

筛选未嫁接的实生核桃,除去杂质和有机械破损的核桃,将10KG带壳核桃直接带壳压榨,采用液压榨油机进行压榨,控制压强为50-60Mpa,具体操作为加样后启动机器进行压榨,压强到达设定的60Mpa时停止压榨,当压强降到50Mpa时,再次启动机器进行压榨,随后重复以上程序,保持压强50-60Mpa,反复2次,压榨时温度不超过40℃,获取核桃毛油,再进行离心处理,离心转速为4000rpm,离心力为3100g,离心时间为20min,获得成品核桃油。

实施例5未经炒制,直接带壳压榨3次,控制压强为50-60Mpa,温度为45℃

筛选未嫁接的实生核桃,除去杂质和有机械破损的核桃,将10KG带壳核桃直接带壳压榨,采用液压榨油机进行压榨,控制压强为50-60Mpa,具体操作为加样后启动机器进行压榨,压强到达设定的60Mpa时停止压榨,当压强降到50Mpa时,再次启动机器进行压榨,随后重复以上程序,保持压强50-60Mpa,反复3次,压榨时启动加热功能,并使压榨时温度保持45℃,获取核桃毛油,再进行离心处理,离心转速为4000rpm,离心力为3100g,离心时间为20min,获得成品核桃油。

实施例6未经炒制,直接带壳压榨3次,控制压强为50-60Mpa,温度为55℃

筛选未嫁接的实生核桃,除去杂质和有机械破损的核桃,将10KG带壳核桃直接带壳压榨,采用液压榨油机进行压榨,控制压强为50-60Mpa,具体操作为加样后启动机器进行压榨,压强到达设定的60Mpa时停止压榨,当压强降到50Mpa时,再次启动机器进行压榨,随后重复以上程序,保持压强50-60Mpa,反复3次,压榨时启动加热功能,并使压榨时温度保持55℃,获取核桃毛油,再进行离心处理,离心转速为4000rpm,离心力为3100g,离心时间为20min,获得成品核桃油。

实施例7先经120℃炒制10min,再带壳压榨3次,控制压强为50-60Mpa,温度不超过40℃

筛选未嫁接的实生核桃,除去杂质和有机械破损的核桃,将10KG带壳核桃在滚筒式电热炒锅中进行炒制,炒制温度设置为120℃,再进行带壳压榨,采用液压榨油机进行压榨,控制压强为50-60Mpa,具体操作为加样后启动机器进行压榨,压强到达设定的60Mpa 时停止压榨,当压强降到50Mpa时,再次启动机器进行压榨,随后重复以上程序,保持压强50-60Mpa,反复3次,压榨时温度不超过40℃,获取核桃毛油,再进行离心处理,离心转速为4000rpm,离心力为3100g,离心时间为20min,获得成品核桃油。

实施例8先经140℃炒制10min,再带壳压榨3次,控制压强为50-60Mpa,温度不超过40℃

筛选未嫁接的实生核桃,除去杂质和有机械破损的核桃,将10KG带壳核桃在滚筒式电热炒锅中进行炒制,炒制温度设置为140℃,炒制10min,再进行带壳压榨,采用液压榨油机进行压榨,控制压强为50-60Mpa,具体操作为加样后启动机器进行压榨,压强到达设定的60Mpa时停止压榨,当压强降到50Mpa时,再次启动机器进行压榨,随后重复以上程序,保持压强50-60Mpa,反复3次,压榨时温度不超过40℃,获取核桃毛油,再进行离心处理,离心转速为4000rpm,离心力为3100g,离心时间为20min,获得成品核桃油。

实施例9先经80℃炒制10min,再带壳压榨3次,控制压强为50-60Mpa,温度不超过40℃

筛选未嫁接的实生核桃,除去杂质和有机械破损的核桃,将10KG带壳核桃在滚筒式电热炒锅中进行炒制,炒制温度设置为80℃,炒制10min,再进行带壳压榨,采用液压榨油机进行压榨,控制压强为50-60Mpa,具体操作为加样后启动机器进行压榨,压强到达设定的60Mpa时停止压榨,当压强降到50Mpa时,再次启动机器进行压榨,随后重复以上程序,保持压强50-60Mpa,反复3次,压榨时温度不超过40℃,获取核桃毛油,再进行离心处理,离心转速为4000rpm,离心力为3100g,离心时间为20min,获得成品核桃油。

实施例10先经60℃炒制10min,再带壳压榨3次,控制压强为50-60Mpa,温度不超过40℃

筛选未嫁接的实生核桃,除去杂质和有机械破损的核桃,将10KG带壳核桃在滚筒式电热炒锅中进行炒制,炒制温度设置为60℃,炒制10min,再进行带壳压榨,采用液压榨油机进行压榨,控制压强为50-60Mpa,具体操作为加样后启动机器进行压榨,压强到达设定的60Mpa时停止压榨,当压强降到50Mpa时,再次启动机器进行压榨,随后重复以上程序,保持压强50-60Mpa,反复3次,压榨时温度不超过40℃,获取核桃毛油,再进行离心处理,离心转速为4000rpm,离心力为3100g,离心时间为20min,获得成品核桃油。

实施例11先经80℃炒制10min,剥壳取仁压榨3次,控制压强为50-60Mpa,温度不超过40℃

筛选未嫁接的实生核桃,除去杂质和有机械破损的核桃,将10KG带壳核桃在滚筒式电热炒锅中进行炒制,炒制温度设置为80℃,炒制10min,然后进行剥壳取仁,采用液压榨油机进行压榨,控制压强为50-60Mpa,具体操作为加样后启动机器进行压榨,压强到达设定的60Mpa时停止压榨,当压强降到50Mpa时,再次启动机器进行压榨,随后重复以上程序,保持压强50-60Mpa,反复3次,压榨时温度不超过40℃,获取核桃毛油,再进行离心处理,离心转速为4000rpm,离心力为3100g,离心时间为20min,获得成品核桃油。

实施例12比较检测结果

分别取实施例1-9制得的成品核桃油,进行油品质量检测,并计算出油率和压榨时间,结果如表1所示。

表1实施例1-9制得的成品核桃油油品质量比较

由表1可以看出,对比实施例1-3,带壳压榨时,当压榨时的压强为100Mpa(实施例2)时,得到的成品核桃油中的杂质含量明显升高,维生素E、甾醇等营养成分受损,酸价也超出了国家核桃油标准要求(≤0.80),磷和蜡含量明显上升,颜色稍深且产生异味;而当压强控制为不超过80Mpa时,杂质含量降低,营养成分受损减少,酸价符合要求,磷和蜡含量降低,无异味,可见采用液压榨油机进行压榨时的压强最大不能超过80Mpa,同时对比实施例1和实施例3可以看出,最优选为实施例3,采用液压榨油机进行压榨时的压强最优选为控制在50-60Mpa。

对比实施例3和4可见,反复压榨次数优选为3次,两次将使回收率下降,反复压榨3次时油饼的含油率已低于8%,实现了最大限度地把油榨干。

对比实施例3、5、6,压榨时的温度为45℃时,得到的成品核桃油中的杂质含量明显升高,维生素E、甾醇等营养成分受损,酸价也超出了国家核桃油标准要求(≤0.80),磷和蜡含量明显上升,颜色稍深且产生异味;当压榨时的温度达到55℃时,颜色进一步加深,杂质含量升高,磷和蜡含量进一步上升,酸价更是达到了0.99mg/g,可见压榨时的温度控制也是事关重要的,温度必须控制在40℃以下,才能保证成品核桃油杂质含量降低,营养成分受损少,酸价符合要求,磷和蜡含量降低,颜色淡且无异味。

对比实施例3和9可见,在带壳压榨前,先进行80℃炒制10min,能使出油速度加快,效率高,成品油具有核桃特有的香味,并且能促进维生素E、甾醇等保健功能成分的析出,并保持它们的生理活性,提升油品品质,且出油率也稍有提高,因此在压榨前优选先进行炒制。

对比实施例7、8、9、10可以看出,压榨前的炒制温度同样非常关键,当温度高于120℃,达到140℃时,杂质含量明显升高,维生素E、甾醇等营养成分受损,酸价也超出了国家核桃油标准要求,磷和蜡含量明显上升,颜色较深且产生异味,因此炒制温度不能高于 120℃;当炒制温度为60℃时,营养成分含量降低,压榨时间延长,回收率稍有下降,因此炒制温度优选为80℃。

对比实施例9和11可以看出,带壳压榨和剥壳压榨,对成品核桃油的回收率并无明显影响,因此剥壳压榨对于未嫁接实生核桃来说,确实没有必要。

实施例11离心或过滤处理效果比较

本实施例采用实施例9获得的核桃毛油,分别进行离心或过滤,技术方案流程图如图 1所示,具体处理条件如表2所示。

表2离心过滤处理效果比较

由表2可见,采用静置30min后过滤,最后获得成品核桃油的回收率,比直接过滤有所提高,但采用离心方式处理时,回收率更高,因此优选离心处理方式,同时在转速为4000rpm时,离心时间需达到20min时才能充分回收,但当采用10000rpm时,则可实现连续进样处理,效率和产能将大幅提升。

实施例12对成品核桃油进行检测

实验中对按照实施例9进行生产的核桃油进行了五次检测,检测结果如表3,具体检测报告可见图2-20和图24-28,可知五次核桃油检测结果指标都达到国家核桃油标准甚至是特级核桃油团体标准,维生素E、甾醇等营养物质含量较为丰富,塑化剂类物质含量较少甚至不含,因此核桃油带壳压榨法可以在核桃油生产中投入使用。

表3五次检测结果

在进行第二次检测时,本实施例还与市面上的精炼核桃油法国拉杜蓝桥核桃油进行比较,法国拉杜蓝桥核桃油检测报告如图21-23所示。从检测报告可以看出,本发明提供的成品核桃油中的营养成分还稍高于法国拉杜蓝桥核桃油,如维生素E等,具备较高的竞争性。

虽然本发明披露如上,但本发明并非限定于此。任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各种更动与修改,因此本发明的保护范围应当以权利要求所限定的范围为准。

- 一种带壳压榨生产核桃油的方法

- 一种带壳花生果的烤制生产方法