一种高效导热垫片及其制备方法

文献发布时间:2023-06-19 10:33:45

技术领域

本发明属于热界面材料技术领域,具体涉及一种高效导热垫片及其制备方法。

背景技术

近年来,随着我国智能化、自动化工业的快速发展,电子部件集成度越来越高,其工作时产生的热量越来越高,导致电子元器件的可靠性、稳定性和使用寿命下降,因此散热问题带来的负面影响日益严重。传统的热界面材料导热系数不高,散热性能不足以满足更大功率,更复杂环境的散热需求。因此,提高导热材料的导热性能日益迫切。

导热垫片由于柔软且易变形,在施加压力的情况下可以紧密贴合不同材料表面,从而大幅降低界面接触热阻,提高系统的散热性能。另外,由于导热垫片为固体材料,从而避免了导热硅脂易变干、渗油、使用寿命短等问题。

由于硅橡胶的热导率极低,往硅橡胶中添加大量的如氧化铝、氮化硼、铝粉、银粉等导热填料可以制备一定导热能力的导热垫片。比如现有技术通过对导热填料进行开练或密炼的方式分散,解决了填料混合不均匀、导热填料填充量低的难题;但仍难以满足高导热应用领域的需求,而且也会存在柔韧性和粘结性不足的情况。

发明内容

本发明的主要目的在于提供一种高效导热垫片,有效解决了现有导热垫片导热性能差以及柔韧性和粘结性不足的问题。

本发明目的还在于提供一种高效导热垫片的制备方法。

为了达到上述目的,本发明的技术方案是这样实现的:一种高效导热垫片,该导热垫片包括以重量份数计的如下组份:复合结构导热填料60~100份,一维结构取向排列的导热材料5~25份、乙烯基聚有机硅氧烷10~40份、端含氢硅油3~20份、硅烷偶联剂0.25~2份、铂金催化剂0.01~0.2份;其中,所述复合结构导热填料为具有高导热系数的纳米颗粒均匀包覆在微球载体上所形成的复合结构导热填料。

优选地,所述纳米级导热填料为改性纳米石墨烯、改性纳米碳纳米管、改性纳米金刚石、改性纳米银、改性纳米铜中的至少一种;所述纳米级导热填料的平均粒径50~200nm。

优选地,所述微米级载体为无机和/或聚合物微球中的至少一种。

优选地,所述无机微球载体为改性金刚石、改性氧化铝、改性球形铝粉、改性氧化锌中的至少一种;所述聚合物微球载体为耐高温的有机硅微球、聚氨酯交联微球、PMMA交联微球中的至少一种;所述微米级载体的平均粒径为3~50μm。

优选地,所述一维结构取向排列的导热材料为碳纤维、碳纳米管、纳米银线、氮化硅晶须中的至少一种;所述一维结构导热材料的平均长度为40~400μm,平均直径为0.01~20μm;

优选地,所述乙烯基聚有机硅氧烷的粘度为100~30000cp。

优选地,所述端含氢硅油的含氢质量分数为0.2~2%。

优选地,所述硅烷偶联剂为甲基三甲氧基硅烷、甲基三乙氧基硅烷、十二烷基三甲氧基硅烷、苯基三甲氧基硅烷、乙烯基三甲氧基硅烷中的至少一种。

本发明的另一个技术方案是这样实现的:一种高效导热垫片的制备方法,该方法包括如下步骤:

步骤1,将微米级载体与高导热系数的纳米级导热填料按一定比例加入到高速混合机中进行混合分散,获得高速分散后的复合结构的导热填料;

步骤2,将所述步骤1中获得的高速分散后的复合结构导热填料和一维结构取向排列的导热材料置于真空搅拌机内,并抽真空处理10~30min,待体系中的空气除去完成后,停止抽真空处理;

步骤3,将乙烯基聚有机硅氧烷、硅烷偶联剂、端含氢硅油、催化剂混合均匀后注入所述步骤2的真空搅拌机内,并抽真空搅拌10~60min,获得具有流动性的浆料;

步骤4,将所述步骤3中获得的浆料加入到取向装置中,在0.2~2MPa压力条件下浆料以0.1~50cm/s流速从取向装置的模口挤出到长方体模具中成型,再依次进行固化、冷却、切片,获得高效导热垫片。

优选地,所述步骤1中,所述微米级载体与高导热系数的纳米级导热填料的重量比为95:5~85:15。

优选地,所述步骤1中,所述高速混合机在进行混合分散时的在线速度为40~70m/s,分散时间为10~60min。

优选地,所述步骤2中,所述抽真空时的温度为10~50℃。

优选地,所述步骤3中,所述抽真空时的温度为10~50℃。

优选地,所述步骤4中,所述固化温度为70~150℃,所述固化的时间为0.5~5h。

与现有技术相比,本发明产品通过高速分散的方式能够将高导热系数的纳米颗粒有效分散并均匀包覆在微球载体的表面,通过紧密堆积的微球的表面形成一种能快速导热的三维网络通路,降低了界面热阻,并和取向排列的碳纤维协同作用,大大提升了导热效率;此外,本发明方法通过采用高速分散的方式将纳米颗粒(纳米导热填料)对高导热系数的微球载体上进行包覆,纳米颗粒能够有效填充微球表面的微小间隙,有效降低了微球颗粒间接触热阻,并能有效降低端含氢硅油的吸收,整个工艺简单、易操作。

附图说明

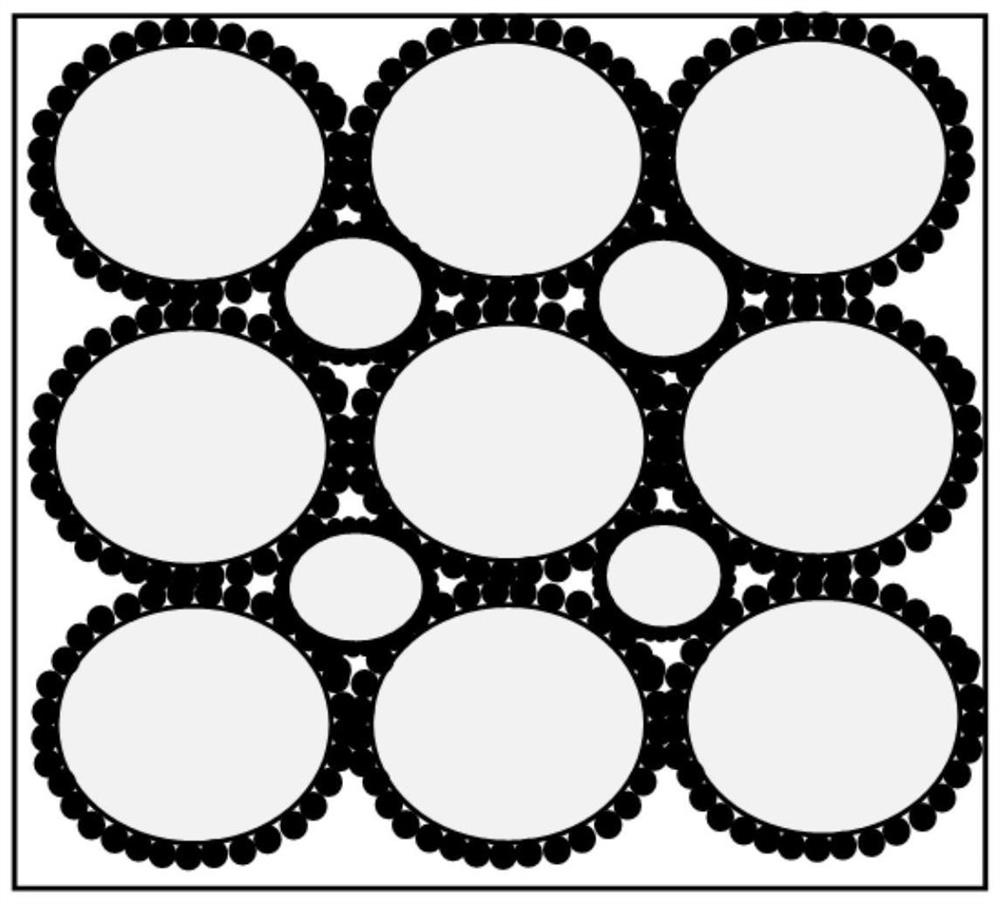

图1为本发明实施例1-4中获得的复合结构的导热填料的结构示意图

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

本发明实施例提供的一种高效导热垫片,该导热垫片包括以重量份数计的如下组份:复合结构导热填料60~100份、一维结构取向排列的导热材料5~25份、乙烯基聚有机硅氧烷10~40份、端含氢硅油3~20份、硅烷偶联剂0.25~2份、铂金催化剂0.01~0.2份;其中,所述复合结构导热填料为具有高导热系数的纳米颗粒均匀包覆在微球载体上所形成的复合结构导热填料。

其中,纳米级导热填料为改性纳米石墨烯、改性纳米碳纳米管、改性纳米金刚石、改性纳米银、改性纳米铜中的至少一种;所述纳米级导热填料的平均粒径50~200nm;微米级载体为无机和/或聚合物微球中的至少一种;无机微球载体优选改性金刚石、改性氧化铝、改性球形铝粉、改性氧化锌中的至少一种;所述聚合物微球载体优选耐高温的有机硅微球、聚氨酯交联微球、PMMA交联微球中的至少一种;所述微米级载体的平均粒径为3~50μm;一维结构取向排列的导热材料为碳纤维、碳纳米管、纳米银线、氮化硅晶须中的至少一种;所述一维结构导热材料的平均长度为40~400μm,平均直径为0.01~20μm;所述硅胶的粘度为100~30000cp;端含氢硅油的含氢质量分数为0.2~2%;硅烷偶联剂为甲基三甲氧基硅烷、甲基三乙氧基硅烷、十二烷基三甲氧基硅烷、苯基三甲氧基硅烷、乙烯基三甲氧基硅烷中的至少一种。

采用上述方案后,通过高速分散的方式能够将高导热系数的纳米颗粒有效分散并均匀包覆在微球载体的表面,通过紧密堆积的微球的表面形成一种能快速导热的三维网络通路,降低了界面热阻,并和取向排列的碳纤维协同作用,大大提升了导热效率。

本发明实施例还提供了上述高效导热垫片的制备方法,该方法包括如下步骤:

步骤1,将微米级载体与高导热系数的纳米级导热填料的重量比为95:5~85:15的比例加入到高速混合机中,并在线速度为40~70m/s的条件下混合分散5~30min,获得高速分散后的复合结构的导热填料;

步骤2,将所述步骤1中获得的高速分散后的复合结构导热填料和一维结构取向排列的导热材料置于真空搅拌机内,并在10~50℃的的条件下抽真空处理10~30min,待体系中的空气除去完成后,停止抽真空处理;

步骤3,将乙烯基聚有机硅氧烷、硅烷偶联剂、端含氢硅油、催化剂混合均匀后注入所述步骤2的真空搅拌机内,并在10~50℃的条件下抽真空搅拌10~60min,获得具有流动性的浆料;

步骤4,将所述步骤3中获得的浆料加入到取向装置中,在0.2~2MPa压力条件下浆料以0.1~50cm/s流速从取向装置的模口挤出到长方体模具中成型,再依次进行固化、冷却、切片,获得高效导热垫片。

采用上述方案后,通过采用高速份散的方式将低吸油的纳米导热填料对高导热的微米导热填料进行包覆,纳米颗粒能够有效填充微球表面的微小间隙,有效降低了微球颗粒间接触热阻,并能有效降低了端含氢硅油的吸收,整个工艺简单、易操作。

实施例1

步骤1,将80份改性球形氧化铝(平均粒径为20μm)、15份改性球形氧化铝(平均粒径为5μm)与5份改性纳米石墨烯(平均粒径为200nm)分别加入到高速混合机(FM-3L,日本三井矿山株式会社)中,然后以在线速度为60m/s进行混合分散30min,获得高速分散后的复合结构的导热填料;

步骤2,将步骤1获得的高速分散后的复合结构的导热填料与20份碳纤维(长度:200μm,直径:10μm)一起置于真空搅拌机内,并在室温条件下抽真空搅拌30min,待体系中的空气除去完成后,停止抽真空处理;

步骤3,将25份乙烯基聚有机硅氧烷(黏度为5000CP)、5份端含氢硅油(黏度为100CP,氢含量1%),1份十二烷基三甲氧基硅烷,0.1份铂金催化剂,混合均匀后注入步骤2真空搅拌机内,并在室温条件下抽真空搅拌30min,获得具有流动性的浆料。

步骤4,将步骤3中的浆料加入到取向装置中,在0.6MPa压力条件下浆料以4cm/s流速从取向装置的模口挤出到长方体模具(40mm*40mm)中成型,并放置于烤箱中在120℃固化1h,冷却后切成0.5mm厚度的导热垫片。

实施例2

步骤1,将80份有机硅微球(平均粒径为30μm)、15份有机硅微球(平均粒径为5μm)和10份改性纳米石墨烯(平均粒径为200nm)分别加入到高速混合机(FM-3L,日本三井矿山株式会社)中,然后以在线速度为60m/s进行混合分散30min,获得高速分散后的复合结构的导热填料;

步骤2,将步骤1获得的高速分散后的复合结构的导热填料与20份碳纤维(长度:200μm,直径:10μm)一起置于真空搅拌机内,并在室温条件下抽真空搅拌30min,待体系中的空气除去完成后,停止抽真空处理;

步骤3,将20份乙烯基聚有机硅氧烷(黏度为3000CP)、5份端含氢硅油(黏度为50CP,氢含量1.5%),1.5份十二烷基三甲氧基硅烷,0.2份铂金催化剂,混合均匀后注入步骤2真空搅拌机内,并在室温条件下抽真空搅拌30min,获得具有流动性的浆料。

步骤4,将步骤3中的浆料加入到取向装置中,在0.8MPa压力条件下浆料以5cm/s流速从取向装置的模口挤出到长方体模具(40mm*40mm)中成型,并放置于烤箱中在100℃固化2h,冷却后切成0.5mm厚度的导热垫片。

实施例3

步骤1,将80份改性球形氧化铝(平均粒径为20μm)、15份有机硅微球(平均粒径为5μm)和5份改性纳米石墨烯(平均粒径为200nm)分别加入到高速混合机(FM-3L,日本三井矿山株式会社)中,然后以在线速度为60m/s进行混合分散30min,获得高速分散后的复合结构的导热填料;

步骤2,将步骤1获得的高速分散后的复合结构的导热填料与20份碳纤维(长度:200μm,直径:10μm)一起置于真空搅拌机内,并在室温条件下抽真空搅拌30min,待体系中的空气除去完成后,停止抽真空处理;

步骤3,将15份乙烯基聚有机硅氧烷(黏度为5000CP)、5份端含氢硅油(黏度为100CP,氢含量1.0%),1份十二烷基三甲氧基硅烷,0.1份铂金催化剂,混合均匀后注入步骤2真空搅拌机内,并在室温条件下抽真空搅拌30min,获得具有流动性的浆料。

步骤4,将步骤3中的浆料加入到取向装置中,在0.6MPa压力条件下浆料以4cm/s流速从取向装置的模口挤出到长方体模具(40mm*40mm)中成型,并放置于烤箱中在120℃固化1h,冷却后切成0.5mm厚度的导热垫片。

实施例4

步骤1,将80份有机硅微球(平均粒径为30μm)、15份改性氧化铝(平均粒径为5μm)和10份改性纳米石墨烯(平均粒径为200nm)分别加入到高速混合机(FM-3L,日本三井矿山株式会社)中,然后以在线速度为60m/s进行混合分散30min,获得高速分散后的复合结构的导热填料;

步骤2,将步骤1获得的高速分散后的复合结构的导热填料与20份碳纤维(长度:200μm,直径:10μm)一起置于真空搅拌机内,并在室温条件下抽真空搅拌30min,除去导热填料中的空气;

步骤3,将20份乙烯基聚有机硅氧烷(黏度为3000CP)、5份端含氢硅油(黏度为50CP,氢含量1.5%),1.5份十二烷基三甲氧基硅烷,0.2份铂金催化剂,混合均匀后注入步骤2真空搅拌机内,并在室温条件下抽真空搅拌30min,获得具有流动性的浆料。

步骤4,将步骤3中的浆料加入到取向装置中,在0.8MPa压力条件下浆料以5cm/s流速从取向装置的模口挤出到长方体模具(40mm*40mm)中成型,并放置于烤箱中在100℃固化2h,冷却后切成0.5mm厚度的导热垫片。

对比例1

将80份改性球形氧化铝(平均粒径为20μm)、15份改性球形氧化铝(平均粒径为5μm)、5份改性纳米石墨烯(平均粒径为200nm)和20份碳纤维(长度:200μm,直径:10μm)置于真空搅拌机内,并在室温的条件下抽真空搅拌混合30min;

将15份乙烯基聚有机硅氧烷(黏度为5000CP)、5份端含氢硅油(黏度为100CP,氢含量1%),1份十二烷基三甲氧基硅烷,0.1份铂金催化剂,混合均匀后注入真空搅拌机内,并在室温条件下抽真空搅拌30min,获得具有流动性的浆料。

将上述浆料加入到取向装置中,在0.6MPa压力条件下浆料以4cm/s流速从取向装置的模口挤出到长方体模具(40mm*40mm)中成型,并放置烤箱中在120℃固化1h,冷却后切成0.5mm厚度的导热垫片。

对比例2

将将80份有机硅微球(平均粒径为30μm),15份有机硅微球(平均粒径为5μm)、10份改性纳米石墨烯(平均粒径为200nm)和20份碳纤维(长度:200μm,直径:10μm)置于真空搅拌机内,并在室温的条件下抽真空搅拌混合30min;

将20份乙烯基聚有机硅氧烷(黏度为3000CP)、5份端含氢硅油(黏度为50CP,氢含量1.5%)、1.5份十二烷基三甲氧基硅烷、0.2份铂金催化剂混合均匀后注入步骤2真空搅拌机内,并在室温条件下抽真空搅拌30min,获得具有流动性的浆料。

将上述浆料加入到取向装置中,在0.8MPa压力条件下浆料以5cm/s流速从取向装置的模口挤出到长方体模具(40mm*40mm)中成型,并放置烤箱中在100℃固化2h,冷却后切成0.5mm厚度的导热垫片。

检测例:

1)图1为本发明实施例1-4中复合结构的导热填料的结构示意图,从图1中可以看出:复合结构的导热填料颗粒之间的接触面积增加,更容易形成导热通道,降低界面热阻。

2)对实施例1-4以及对比例1-2获得的导热垫片的物理性能进行检测,检测结果如下表2所示:

表1实施例1-4以及对比例1-2的实验数据统计结果

表2实施例1-4以及对比例1-2获得的导热垫片的物理性能检测结果

从表1中的实验结果以及表2中的检测数据可知:对比例1、2中由于纳米石墨烯、氧化铝导热填料的分散性不佳,未能形成有效的导热通路,同时存在很高的界面热阻;只有取向排列的碳纤维起了一定的导热作用,所以导热垫片的导热系数不高;而实施例1~4中通过采用高速分散的方式能够将石墨烯纳米颗粒有效分散并均匀包覆在氧化铝和有机硅微球表面,通过紧密堆积的复合结构微球的表面形成了一种能快速导热的三维网络通路,降低了界面热阻,并和取向排列的碳纤维协同作用,大大提升了导热效率。

本发明的导热垫片具有导热系数高,热阻低的特点,具有很好的商业应用前景。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求的保护范围为准。

- 一种高效导热垫片及其制备方法

- 一种高导热系数导热垫片的制备方法及装置