一种旋转喷射压力固定式防伪标签生产方法

文献发布时间:2023-06-19 10:35:20

技术领域

本发明涉及防伪技术领域,特别是涉及一种旋转喷射压力固定式防伪标签生产方法。

背景技术

在假冒伪劣产品日益泛滥的今天,产品的防伪技术创新层出不穷,其中一种较为新颖的方式是将矩形或其他形状的砂砾洒在贴纸上形成一定区域的随机特征区域,再通过技术手段识别特征区域的随机特性来达到辨别真伪的目的。

但是这种方式形成的特征区域在实际使用过程中存在特征物重叠,即两个或两个以上的特征物重叠在一起,不在同一个平面上,具备高度差,导致特征区域难以识别,达不到辨别真伪的目的。

发明内容

本发明的目的在于克服以上所述的缺点,提供一种旋转喷射压力固定式防伪标签生产方法。

为实现上述目的,本发明的具体方案如下:

一种旋转喷射压力固定式防伪标签生产方法,包括待印刷的且涂覆有压敏胶的压敏标签纸、组合料槽、喷射室、设于喷射室外壁的吸附分散装置以及设于喷射室内的旋转喷射装置;所述组合料槽内部分隔成冲击颗粒料仓和防伪颗粒料仓;所述喷射室的侧壁设有圆弧状的开口,所述喷射室的上端通过一个顶盖盖合,所述顶盖上固定有连接板,所述连接板上固定有放卷料轴和收卷料轴;

所述吸附分散装置包括圆弧状的吸附支架、圆弧状的永磁铁和圆弧状的且具有定向振动的超声波振动部件,所述吸附支架对应喷射室的开口固定在喷射室的外壁上,所述吸附支架朝向喷射室的开口的一侧设有圆弧状的卡接槽和容置槽,所述永磁铁和超声波振动部件均嵌设在容置槽内,且超声波振动部件位于永磁铁与吸附支架之间,所述永磁铁的磁性吸附力为单个防伪颗粒所受重力的1.2倍;

所述旋转喷射装置用于将防伪颗粒料仓内的防伪颗粒和冲击颗粒料仓内的冲击颗粒依次喷向压敏标签纸。

其中,所述旋转喷射装置包括驱动电机、喷射安装板、喷射座和旋转喷射头,所述喷射安装板的一端固定在喷射室的侧壁上,所述喷射座固定在喷射安装板的另一端,所述旋转喷射头活动嵌入喷射座内,所述驱动电机固定在喷射座的顶端,且其输出端与旋转喷射头传动连接,所述喷射座对应喷射室的开口设有喷射口,所述旋转喷射头设有相对设置的冲击颗粒喷口和防伪颗粒喷口,所述旋转喷射头的底部对应设有与冲击颗粒喷口连通的冲击颗粒进料口以及与防伪颗粒喷口连通的防伪颗粒进料口,所述冲击颗粒进料口到旋转喷射头的底部中心的距离小于防伪颗粒进料口到旋转喷射头的底部中心的距离,所述喷射安装板、喷射座内均设有冲击颗粒进料通道和防伪颗粒进料通道,所述冲击颗粒进料通道的一端通过连接有第一吸粉部件的冲击颗粒吸料管与冲击颗粒料仓连接,所述防伪颗粒进料通道的一端通过连接有第二吸粉部件的防伪颗粒吸料管与防伪颗粒料仓连接,当冲击颗粒喷口与喷射口对应时,冲击颗粒进料口与冲击颗粒进料通道的另一端连通,防伪颗粒进料口与防伪颗粒进料通道的另一端不连通,当防伪颗粒喷口与喷射口对应时,防伪颗粒进料口与防伪颗粒进料通道的另一端连通,冲击颗粒进料口与冲击颗粒进料通道的另一端不连通。

其中,所述冲击颗粒喷口沿旋转喷射头旋转方向的长度大于防伪颗粒进料口沿旋转喷射头旋转方向的长度。

其中,所述喷射室的下端与组合料槽的上端连接,所述喷射室与组合料槽之间设有分隔板,所述冲击颗粒吸料管、防伪颗粒吸料管分别穿过分隔板后对应伸入冲击颗粒料仓、防伪颗粒料仓内,所述喷射室内设有倾斜设置且位于旋转喷射装置下方的冲击颗粒网筛,所述冲击颗粒网筛的一端固定在喷射室的侧壁上,所述冲击颗粒网筛的另一端固定在一个回收隔板上,所述回收隔板的下端固定在分隔板的中部。

本发明的有益效果为:与现有技术相比,本发明利用永磁铁的磁性吸附力为单个防伪颗粒所受重力的1.2倍将喷射在压敏标签纸表面的防伪颗粒预吸附住,并使得防伪颗粒呈单层排列在压敏标签纸表面上,避免了防伪颗粒堆叠在一起,利于特征区域的识别,而利用超声波振动部件使得预吸附在压敏标签纸表面上的防伪颗粒均匀分散,消除搭接的现象,同时通过喷射冲击颗粒冲击防伪颗粒使得压敏标签纸进行粘附固定防伪颗粒,采用喷射方式能够保证防伪颗粒的随机性,防伪效果更佳,且能够连续进行印刷作业,印刷效率高。

附图说明

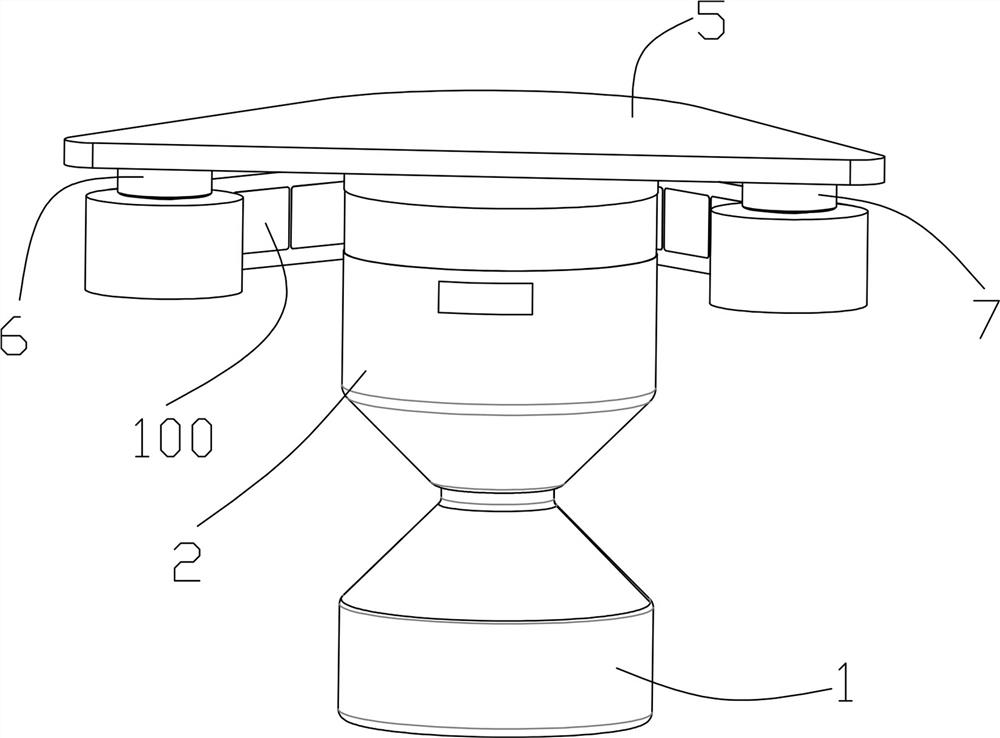

图1是本发明的立体图;

图2是本发明一剖面的结构示意图;

图3是本发明的吸附分散装置的结构示意图;

图4是本发明的旋转喷射装置的分解示意图;

附图标记说明:1-组合料槽;11-冲击颗粒料仓;12-防伪颗粒料仓;2-喷射室;3-吸附分散装置;31-吸附支架;311-卡接槽;32-永磁铁;33-超声波振动部件;4-旋转喷射装置;41-驱动电机;42-喷射安装板;43-喷射座;431-喷射口;44-旋转喷射头;441-冲击颗粒喷口;442-防伪颗粒喷口;443-冲击颗粒进料口;444-防伪颗粒进料口;45-冲击颗粒进料通道;46-防伪颗粒进料通道;47-冲击颗粒吸料管;471-第一吸粉部件;48-防伪颗粒吸料管;481-第二吸粉部件;5-连接板;6-放卷料轴;7-收卷料轴;8-分隔板;9-冲击颗粒网筛;10-回收隔板;100-压敏标签纸。

具体实施方式

下面结合附图和具体实施例对本发明作进一步详细的说明,并不是把本发明的实施范围局限于此。

如图1至图4所示,本实施例所述的一种旋转喷射压力固定式防伪标签生产方法,包括待印刷的且涂覆有压敏胶的压敏标签纸100、组合料槽1、喷射室2、设于喷射室2外壁的吸附分散装置3以及设于喷射室2内的旋转喷射装置4;所述组合料槽1内部分隔成冲击颗粒料仓11和防伪颗粒料仓12;所述喷射室2的侧壁设有圆弧状的开口,所述喷射室2的上端通过一个顶盖盖合,所述顶盖上固定有连接板5,所述连接板5上固定有放卷料轴6和收卷料轴7;

所述吸附分散装置3包括圆弧状的吸附支架31、圆弧状的永磁铁32和圆弧状的且具有定向振动的超声波振动部件33,所述吸附支架31对应喷射室2的开口固定在喷射室2的外壁上,所述吸附支架31朝向喷射室2的开口的一侧设有圆弧状的卡接槽311和容置槽,所述永磁铁32和超声波振动部件33均嵌设在容置槽内,且超声波振动部件33位于永磁铁32与吸附支架31之间,所述永磁铁32的磁性吸附力为单个防伪颗粒所受重力的1.2倍;

所述旋转喷射装置4用于将防伪颗粒料仓12内的防伪颗粒和冲击颗粒料仓11内的冲击颗粒依次喷向压敏标签纸100。

本实施例的工作方式是:防伪颗粒由铁磁性材料制成且呈长方体形状,并存储在防伪颗粒料仓12内,具有一定重量的冲击颗粒盛放在冲击颗粒料仓11内,而待印刷的压敏标签纸100均匀贴覆在基带上形成标签料卷,压敏标签纸100表面涂覆有压敏胶,当物体与压敏标签纸100接触压力较小时,压敏标签纸100不显现粘性,当压敏标签纸100表面受到压力时,压敏标签纸100表面产生粘性,粘附其表面附着物,然后将标签料卷放置在放卷料轴6上,然后基带的前端穿过吸附支架31的卡接槽311后绕接在收卷料轴7上,使得压敏标签纸100的标签侧朝向喷射室2的开口并与封闭住喷射室2的开口,即永磁铁32位于基带的背面,而卡接槽311的厚度与基带的厚度相等,卡接槽311通过对基带的卡接实现压敏标签纸100的定位,避免压敏标签纸100受到挤压产生粘性,完成后,设于喷射室2内的旋转喷射装置4首先将防伪颗粒料仓12的防伪颗粒喷射到压敏标签纸100表面,防伪颗粒与压敏标签纸100接触时,吸附分散装置3的永磁铁32对防伪颗粒进行预吸附,由于永磁铁32的磁性吸附力为单个防伪颗粒所受重力的1.2倍,使得防伪颗粒在永磁铁32的磁性吸附下呈单层排列在压敏标签纸100表面,完成预吸附;然后超声波振动部件33带动压敏标签纸100定向振动,将压敏标签纸100表面吸附的防伪颗粒分散,消除搭接的防伪颗粒,通过控制超声波振动部件33的定向振动方向抵消分散过程中竖直方向上防伪颗粒受到的重力,减小颗粒向下聚集的趋势,然后旋转喷射装置4将冲击颗粒料仓11内的冲击颗粒喷向压敏标签纸100,冲击颗粒击打在压敏标签纸100表面吸附的防伪颗粒上,对压敏标签纸100产生一个非常大的局部压力,使得压敏标签纸100粘性被激活,并将其表面的防伪颗粒粘附固定,粘附固定完成后,粘附有防伪颗粒的压敏标签纸100在基带的带动移出,便印刷出一张防伪标签,然后收卷在收卷料轴7上,同时将另一张待印刷的压敏标签纸100移动至封闭住喷射室2的开口,然后重复上述过程即可进行另一张压敏标签纸100的印刷,如此便可连续进行防伪标签的生产制作。

本实施例利用永磁铁32的磁性吸附力为单个防伪颗粒所受重力的1.2倍将喷射在压敏标签纸100表面的防伪颗粒预吸附住,并使得防伪颗粒呈单层排列在压敏标签纸100表面上,避免了防伪颗粒堆叠在一起,利于特征区域的识别,而利用超声波振动部件33使得预吸附在压敏标签纸100表面上的防伪颗粒均匀分散,消除搭接的现象,同时通过喷射冲击颗粒冲击防伪颗粒使得压敏标签纸100进行粘附固定防伪颗粒,采用喷射方式能够保证防伪颗粒的随机性,防伪效果更佳,且能够连续进行印刷作业,印刷效率高。

本实施例采用表面涂覆有压敏胶的压敏标签纸100,未受到压力时不具有粘性,便于颗粒间分散。

基于上述实施例的基础上,进一步地,如图2和图4所示,所述旋转喷射装置4包括驱动电机41、喷射安装板42、喷射座43和旋转喷射头44,所述喷射安装板42的一端固定在喷射室2的侧壁上,所述喷射座43固定在喷射安装板42的另一端,所述旋转喷射头44活动嵌入喷射座43内,所述驱动电机41固定在喷射座43的顶端,且其输出端与旋转喷射头44传动连接,所述喷射座43对应喷射室2的开口设有喷射口431,所述旋转喷射头44设有相对设置的冲击颗粒喷口441和防伪颗粒喷口442,所述旋转喷射头44的底部对应设有与冲击颗粒喷口441连通的冲击颗粒进料口443以及与防伪颗粒喷口442连通的防伪颗粒进料口444,所述冲击颗粒进料口443到旋转喷射头44的底部中心的距离小于防伪颗粒进料口444到旋转喷射头44的底部中心的距离,所述喷射安装板42、喷射座43内均设有冲击颗粒进料通道45和防伪颗粒进料通道46,所述冲击颗粒进料通道45的一端通过连接有第一吸粉部件471的冲击颗粒吸料管47与冲击颗粒料仓11连接,所述防伪颗粒进料通道46的一端通过连接有第二吸粉部件481的防伪颗粒吸料管48与防伪颗粒料仓12连接,当冲击颗粒喷口441与喷射口431对应时,冲击颗粒进料口443与冲击颗粒进料通道45的另一端连通,防伪颗粒进料口444与防伪颗粒进料通道46的另一端不连通,当防伪颗粒喷口442与喷射口431对应时,防伪颗粒进料口444与防伪颗粒进料通道46的另一端连通,冲击颗粒进料口443与冲击颗粒进料通道45的另一端不连通。

实际使用时,驱动电机41带动旋转喷射头44转动,使得旋转喷射头44的防伪颗粒喷口442与喷射座43的喷射口431对应,此时,防伪颗粒进料口444与防伪颗粒进料通道46连通,第二吸粉部件481使得防伪颗粒依次经由防伪颗粒吸料管48、防伪颗粒进料通道46、防伪颗粒进料口444后从防伪颗粒喷口442喷向压敏标签纸100,防伪颗粒喷射完成后,驱动电机41再次带动旋转喷射头44旋转,使得旋转喷射头44的冲击颗粒喷口441与喷射座43的喷射口431对应,此时,冲击颗粒进料口443与冲击颗粒进料通道45连通,第二吸粉部件481使得冲击颗粒依次经由冲击颗粒吸料管47、冲击颗粒进料通道45、冲击颗粒进料口443后从冲击颗粒喷口441喷向压敏标签纸100,并击打在压敏标签纸100表面的防伪颗粒上,激活压敏标签纸100的压敏胶的粘性,使得压敏标签纸100粘附固定住防伪颗粒;由于喷射过程具有很强的随机性,使得防伪颗粒喷射在压敏标签纸100表面的位置具有很强的随机性,防伪效果更佳,同时通过驱动电机41带动旋转喷射头44转动,达到依次交替喷射防伪颗粒和冲击颗粒的目的,利于防伪标签的连续印刷生产,整体结构巧妙、效率高。

基于上述实施例的基础上,进一步地,所述冲击颗粒喷口441沿旋转喷射头44旋转方向的长度大于防伪颗粒进料口444沿旋转喷射头44旋转方向的长度。如此设置,使得冲击颗粒喷射时长大于防伪颗粒的喷射时长,进而保证压敏标签纸100的粘性能够充分激活,将预吸附在压敏标签纸100表面的防伪颗粒完全粘附固定。

基于上述实施例的基础上,进一步地,所述喷射室2的下端与组合料槽1的上端连接,所述喷射室2与组合料槽1之间设有分隔板8,所述冲击颗粒吸料管47、防伪颗粒吸料管48分别穿过分隔板8后对应伸入冲击颗粒料仓11、防伪颗粒料仓12内,所述喷射室2内设有倾斜设置且位于旋转喷射装置4下方的冲击颗粒网筛9,所述冲击颗粒网筛9的一端固定在喷射室2的侧壁上,所述冲击颗粒网筛9的另一端固定在一个回收隔板10上,所述回收隔板10的下端固定在分隔板8的中部;由于冲击颗粒网筛9、回收隔板10、分隔板8的隔档,在喷射防伪颗粒时,多余掉落的防伪颗粒透过冲击颗粒网筛9向下掉落,然后穿过分隔板8后落入防伪颗粒料仓12内,而在喷射冲击颗粒时,掉落的冲击颗粒由于冲击颗粒筛网的筛选,无法透过冲击颗粒筛网,则会沿着冲击颗粒筛网滚落,对应掉落至冲击颗粒料仓11内;如此便可完成防伪颗粒和冲击颗粒的分选回收,实现原料100%利用。

以上所述仅是本发明的一个较佳实施例,故凡依本发明专利申请范围所述的构造、特征及原理所做的等效变化或修饰,包含在本发明专利申请的保护范围内。

- 一种旋转喷射压力固定式防伪标签生产方法

- 旋转喷射压力固定式防伪标签生产机器人及生产方法