一种化学镀镍磷溶液及采用其制备镀镍磷层的方法

文献发布时间:2023-06-19 10:38:35

技术领域

本发明属于材料表面处理领域,针对零件化学镀镍磷的溶液及方法,主要涉及一种化学镀镍磷溶液及采用其制备镀镍磷层的方法。

背景技术

化学镀镍磷技术是目前表面处理行业中应用最广的技术之一,在航空航天、船舶、机械、电子等工业领域中均广泛应用。化学镀镍过程中有磷的析出,发生磷与镍的共沉积,最终在零件表面形成含有镍磷的镀层。

化学镀镍磷层因优异的可钎焊性、抗蚀型、耐磨性和硬度等性能使其在电子计算机领域、代替镀铬层及制碱工业有着巨大的发展潜力。不同元素成分的化学镀镍磷溶液以及不同的镀后处理工艺,对镀层的物理化学特性,如硬度、抗蚀型、耐磨性等,均有影响。现在市售的化学镀镍磷溶液由于化学镀镍磷溶液本身处于热力学不稳定状态,易导致镀液的自然分解。如,按照HB/Z5071-2004《化学镀镍工艺及质量检验》,化学镀镍层能耐48h中性盐雾试验。检索发现,2019年公开了一种化学镀镍磷工艺,镀层硬度可达HV700,耐磨性好,耐蚀性能达中性盐雾试验72h(叶涛.低磷化学镀镍磷合金工艺的研究[D].贵州大学.2019年),但是耐蚀性还是不能达到更高的要求。

化学镀镍磷层的耐蚀性和耐磨性在一定程度不能同时满足高指标要求,耐蚀性达到一定程度,硬度就会降低,导致其耐磨性降低。因此,化学镀镍磷层一般用于形状复杂、低耐磨要求的制件,高耐磨要求的制件均采用镀铬层。对于同时有耐蚀防护和高耐磨要求的制件,工业生产中,采用的都是化学镀镍磷和镀铬复合镀。由于化学镀镍磷和镀铬的复合镀需采用两次沉积镀,对过程要求极高,经常会出现化学镀镍磷层和镀铬层间气泡、起皮等现象,只能采用化学方法返修,零件的合格率很低;而且镀铬属于重污染工艺,面临着淘汰的风险。

发明内容

本发明的目的是提供一种绿色环保、溶液稳定性高的化学镀镍磷溶液及利用该溶液在零件表面镀镍磷层的方法。解决现有的化学镀镍磷层的耐蚀性和耐磨性不能同时满足高指标要求的问题。通过本发明的镀镍磷溶液和方法,能制备出耐磨性好,硬度HV≥1000,耐蚀性良好,耐中性盐雾试验1050小时以上的化学镀镍磷层。该化学镀镍磷层既有较高的硬度又有良好的耐蚀性,能够替代一般化学镀镍和镀铬的复合镀,降低进行化学镀镍磷和镀铬复合镀的制件工艺难度,而且大大提高零件的合格率。

本发明的技术方案是提供一种化学镀镍磷溶液,其特殊之处在于,由以下组分组成:水,硫酸镍(NiSO

各组分浓度如下:

硫酸镍(NiSO

配置化学镀镍磷应遵循以下要求:用不锈钢、搪瓷或塑料作为镀槽,化学镀镍磷溶液用蒸馏水或去离子水配制。配置时用配槽总体积的1/3水量加热溶解硫酸镍NiSO

本发明增加了表面润温剂聚山梨酯(80),能够提高镀层沉积速度、致密度和结合力,采用硫脲作为稳定剂(现有采用铅、砷、钼及镉等重金属盐),配方绿色环保。另外,配方中含有白刚玉颗粒,增加镀层的硬度。

进一步地,为了达到高的硬度(HV≥1200),同时满足耐蚀性(耐中性盐雾试验1100小时以上),各组分的优选浓度如下:硫酸镍(NiSO

进一步地,为了进一步地提升硬度,如到达HV≥1500,同时满足耐蚀性(耐中性盐雾试验1050小时以上),各组分的优选浓度如下:

各组分的浓度如下:硫酸镍(NiSO

进一步地,为了进一步地提升耐蚀性,耐中性盐雾试验1200小时以上,硬度位于HV≥1010即可,各组分的优选浓度如下:

硫酸镍(NiSO

利用该化学镀镍磷溶液制备出的化学镀镍磷层耐中性盐雾试验达1200小时以上,HV约为1010,耐磨性好,镀层磷含量平均为在5.5%。适用于耐蚀性要求较高的产品。

进一步地,为了防止沉淀物,触发溶液自分解,上述水为蒸馏水或去离子水。

本发明还提供一种采用上述化学镀镍磷溶液制备镀镍磷层的方法,其特殊之处在于,包括以下步骤:

步骤1、除油:

用除油溶液清洗待镀零件,除去待镀零件表面油污;

步骤2、浸光:

将清洗干净的零件装挂进行浸光;

步骤3、清洗:

先在不低于50℃的热水中清洗0.3~5分钟,然后在流动冷水中清洗0.3~5分钟;检查零件表面水膜是否连续设定时间,若连续则继续进行后续工序,不连续则返回步骤1,重新除油,直至水膜连续为止;

步骤4、化学镀镍磷:

将上述前处理后的零件置于温度为80-95℃,pH维持在4-4.5的化学镀镍磷溶液中,所述化学镀镍磷溶液由以下组分组成:水,硫酸镍NiSO

步骤5、扩散处理:

将步骤4处理后的零件置于真空炉或电炉内,温度420-440℃,处理50-70分钟;在电炉中进行扩散处理时,为防止镀层氧化变色,零件须用生铁屑、活性炭或惰性气体等保护。

进一步地,为了达到高的硬度(HV≥1200),同时满足耐蚀性(耐中性盐雾试验1100小时以上),步骤4中将上述前处理后的零件置于温度为85℃,pH维持在4.2的化学镀镍磷溶液中;该化学镀镍磷溶液中各组分的含量如下:硫酸镍(NiSO

进一步地,为了进一步地提升硬度,如到达HV≥1500,同时满足耐蚀性(耐中性盐雾试验1050小时以上),步骤4中将上述前处理后的零件置于温度80℃,pH维持在4的化学镀镍磷溶液中,该化学镀镍磷溶液中各组分的含量如下:硫酸镍(NiSO

进一步地,为了进一步地提升耐蚀性,耐中性盐雾试验1200小时以上,硬度位于HV≥1010,步骤4中将上述前处理后的零件置于温度95℃,pH维持在4.5化学镀镍磷溶液中,该化学镀镍磷溶液中各组分的含量如下:硫酸镍(NiSO

进一步地,为了提高镀层与基底的结合力,步骤2具体为:

将铝合金待镀零件置于比重为1.40的硝酸溶液中,室温下,维持5-15秒,所述硝酸溶液中硝酸和水的体积比为1∶1;将钢铁待镀零件置于比重为1.19、浓度为500-600克/升的盐酸溶液中,室温维持1-3分钟。

进一步地,为了提高化学镀过程中反应的平稳性,提高镀层的均匀性,步骤4中加热方式用水浴加热法,为了防止引入其他物质,采用醋酸和氨水溶液调整化学镀镍磷溶液的pH值,且所述氨水溶液中氨水和水的体积比为1:3。

本发明的有益效果是:

1、利用本发明工艺获得的化学镀镍磷层耐磨性好,硬度HV≥1000,孔隙率小,耐蚀性佳,耐中性盐雾试验达1050小时以上,镀层磷含量在(4.9~5.5)%。

2、本发明化学镀镍磷溶液稳定性好,沉积速率较高。增加了表面润温剂聚山梨酯(80),能够提高镀层沉积速度、致密度和结合力,采用硫脲作为稳定剂(现有采用铅、砷、钼及镉等重金属盐),配方绿色环保。另外,配方中含有白刚玉颗粒,增加镀层的硬度。

附图说明

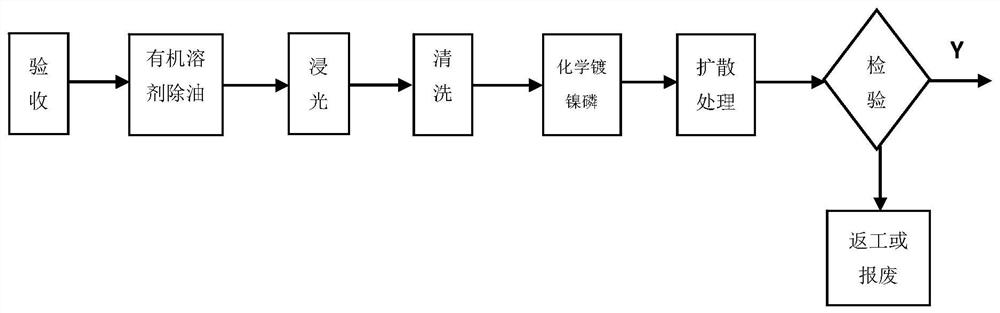

图1为本发明方法的流程示意图;

图2为实施例一中,镀层的电子图像;

图3为实施例一中,镀层的元素分析谱图;

图4a、图4b及图4c为实施例一中,镀层微观形貌图,其中图4a中的放大倍数为500,图4b中的放大倍数为1000,图4c中的放大倍数为2000。

具体实施方式

以下结合附图及具体实施例对本发明作进一步描述。

实施例一

本实施例中化学镀镍磷溶液,由以下组分组成:水,硫酸镍(NiSO

各组分浓度如下:

硫酸镍(NiSO

配置该溶液的过程:选用塑料材质的镀槽,用去离子水配制。配置时用镀槽总体积的1/3水量加热溶解硫酸镍;用另外1/3的水量依次溶解乳酸、丙酸、氟化钠、醋酸铵、硫脲、聚山梨酯(80)及白刚玉,然后将镍盐溶液在搅拌下倒入其中,澄清过滤,获得混合液。用余下的1/3水量溶解次亚磷酸钠,过滤,使用前在搅拌下倒入上述混合液中,稀释至总体积。

通过如图1所示过程在零件表面制备化学镀镍磷层:

步骤1:用除油溶液清洗待镀零件;此处,除油溶液可以是有机溶剂等。

步骤2:将步骤1中清洗干净的待镀零件装挂进行浸光,铝合金零件一般采用比重为1.40的硝酸溶液,该硝酸溶液中水与硝酸的体积比为1∶1,室温下,5-15秒。钢铁零件采用500-600克/升的盐酸(比重1.19)溶液,室温下,1-3分钟。

步骤3:清洗:

先在不低于50℃的热水中清洗(0.3~5)分钟,然后在流动冷水中清洗(0.3~5)分钟。检查零件表面水膜是否连续30秒,若连续则继续进行下面的工序,不连续则重新除油,直至水膜连续为止。

步骤4:化学镀镍磷:

步骤4.1:利用水浴加热法将存储化学镀镍磷溶液的镀槽温度加热并维持在85℃,镀液不得有受热不均匀的局部过热。采用醋酸和氨水溶液调节化学镀镍磷溶液的pH值维持在4.2,调节时,需要在不断搅拌下缓慢加入。应当注意的是,在化学镀镍磷过程中不允许调整溶液pH值。

步骤4.2:将步骤3处理后的待镀零件置于镀槽中,槽液到85℃后立即入槽,不允许空载。槽液中装载待镀零件的面积应为:待镀零件面积(分米

为了防止槽液的自然分解,镀槽及化学镀镍磷溶液中不允许有铁屑或镍屑等催化金属小碎片,因为这些碎屑要成为槽液中的活性中心,容易触发槽液的自然分解。因此镀槽每次使用后要清洗干净,槽壁不得残留有镍层(残留镍层用水与硝酸体积比为1∶1的硝酸液退除),每次使用后过滤溶液,除去溶液中的金属和非金属粒子。为了防止外来杂质进入槽液,储存化学镀液的镀槽应加盖,镀槽的材质只限于玻璃、塑料、化工搪瓷、不锈钢(须通直流电进行电位保护)等。

步骤5:扩散处理:将步骤4处理后的零件置于真空炉或电炉内,温度420-440℃,处理50-70分钟;在电炉中进行扩散处理时,为防止镀层氧化变色,零件须用生铁屑、活性炭或惰性气体等保护。

本实施例中镀层耐磨性与镀铬层相当,耐蚀性明显优于镀铬层。具体通过下述方法对镀层及镀液的性能进行表征:

1、镀液稳定性

方法:本实施例采用PdCl

结果:本发明化学镀镍磷溶液的稳定性进行对比,数据如下表:

表1化学镀镍磷溶液稳定性数据

其中市售A溶液为OY-261环保高磷光亮磷化学镍液,市售B溶液为OY-250低磷化学镍液。从表1可以看出,向本发明化学镀镍磷液加入PdCl

2、沉积速率

方法:用获得的镀层质量及下式计算化学镀的沉积速率:

v=(w

式中:w

结果:将市售的两种化学镀镍磷溶液和本发明化学镀镍磷溶液的沉积速率进行对比,数据如下表:

表2沉积速率对比数据

从表2可以看出,本发明的沉积速率明显优于市售的两种化学镀镍磷溶液的。

3、镀层磷含量

方法:采用INCA PFET×3棱谱分析仪测定镀层中磷含量,如图2及图3所示。

结果:数据如下表:

表3本发明镀层元素

表4镀层中磷含量对比数据

从表3及表4可以看出,本发明镀层中磷含量处于中等,又比中磷镀层中磷含量较低。

4、镀层显微硬度

方法:采用HV-1000型显微硬度计,选用Knoop压头,在0.98N载荷下测定,保载时间20s。对镀层多点测定硬度,求出平均值。

结果:市售A、市售B及本发明镀件试片镀层厚度均在23-26微米,镀铬试片的镀层厚度也在23-26微米,对镀层显微硬度进行检测,数据如下表:

表5镀层显微硬度对比数据

从表5可以看出,本发明化学镀镍磷液硬度较高。

5、镀层孔隙率

方法:采用贴滤纸法,室温下,把在铁氰化钾10g/L,氯化钠30g/L,氯化铵60g/L溶液中浸泡后的滤纸贴在镀件表面,10分钟后检查单位面积滤纸上的蓝褐色班点数(个·cm

结果:市售A、市售B及本发明镀件试片镀层厚度均在23-26微米,镀铬试片的镀层厚度也在23-26微米,对试片的孔隙率进行检测,数据如下表:

表6镀层孔隙率对比数据

从表6可以看出,本发明单位面积滤纸上的蓝褐色班点数为0.5个,相对最低,表明镀层致密。

6、镀层耐磨性

方法:干摩擦磨损在HT-1000型球-盘摩擦磨损试验机上进行,主动电机驱动盘型镀件试片转动,通过与不转动对偶面进行滑动摩擦磨损。摩擦副主轴转速:2000~2800r/min;加载载荷:20N;磨痕轨迹半径:35mm,对磨球直径:Φ4。摩擦配采用GCr15钢球。配副性能参数见下表。磨痕轨迹半径r=7mm。

表7配副性能参数

结果:市售A、市售B及本发明镀件试片镀层厚度均在23-26微米,镀铬试片的镀层厚度也在23-26微米,对四组镀件试片,进行摩擦磨损试验检测,同等试验条件下,16小时后,对试验前后的试片质量损失进行比较,数据如下表:

表8镀层耐磨性

从表8可以看出,本发明镀件耐磨试验前后的质量损失最小,表明本发明镀层耐磨性较好。

7、镀层耐蚀性

方法:按照ASTM B117进行中性盐雾试验。

结果:市售A、市售B及本发明镀件试片镀层厚度均在23-26微米,镀铬试片的镀层厚度也在23-26微米,检测数据如下:

表9镀层耐蚀性

从表9可以看出,本发明镀件能耐1050h中性盐雾试验时间。

8、镀层微观形貌

方法:用QUANTA600扫描电子显微镜观察本发明镀层微观形貌,分别放大500倍、1000倍及2000倍。结果如图4a、图4b及图4c,其中a为放大500倍,b为放大1000倍,c为放大2000倍。从图中可以看出,镀层按照机加车削纹路生长,致密,没有孔洞等缺陷。

实施例二

本实施例中化学镀镍磷溶液,由以下组分组成:水,硫酸镍(NiSO

各组分浓度如下:

硫酸镍(NiSO

配置该溶液的过程:用塑料作为镀槽,用去离子水配制。配置时用配槽总体积的1/3水量加热溶解硫酸镍,用另外1/3的水量依次溶解乳酸、丙酸、氟化钠、醋酸铵、硫脲、聚山梨酯(80)及白刚玉,然后将镍盐溶液在搅拌下倒入其中,澄清过滤。用余下的1/3水量溶解次亚磷酸钠,过滤,使用前在搅拌下导入上述混合液中,稀释至总体积。最终采用醋酸和氨水溶液调整化学镀镍磷溶液的pH值至4。

化学镀镍磷溶液必须用蒸馏水或去离子水配制。工艺过程中,步骤4.2中槽液温度为80℃。本实施例中镀层耐磨性与镀铬层相当,耐蚀性明显优于镀铬层。具体表征同实施例一。

与实施例一相比,镀层硬度能够提高到HV≥1500,同时满足耐蚀性(耐中性盐雾试验1050小时以上)。如果继续降低各组分的含量,镀层耐蚀性会下降。

实施例三

本实施例中化学镀镍磷溶液,由以下组分组成:水,硫酸镍(NiSO

各组分浓度如下:

硫酸镍(NiSO

配置该溶液的过程:用塑料作为镀槽,用去离子水配制。配置时用配槽总体积的1/3水量加热溶解硫酸镍,用另外1/3的水量依次溶解乳酸、丙酸、氟化钠、醋酸铵、硫脲、聚山梨酯(80)及白刚玉,然后将镍盐溶液在搅拌下倒入其中,澄清过滤。用余下的1/3水量溶解次亚磷酸钠,过滤,使用前在搅拌下导入上述混合液中,稀释至总体积。最终采用醋酸和氨水溶液调整化学镀镍磷溶液的pH值至4.5。

化学镀镍磷溶液必须用蒸馏水或去离子水配制。工艺过程中,步骤4.2中槽液温度为95℃。本实施例中镀层耐磨性与镀铬层相当,耐蚀性明显优于镀铬层。具体表征同实施例一。

与实施例一相比,镀层耐中性盐雾试验能够到1200小时以上,硬度在HV≥1010。如果继续增加各组分的含量,镀层硬度会下降。

- 一种化学镀镍磷溶液及采用其制备镀镍磷层的方法

- 一种化学镀镍磷组合物及其制备方法、化学镀方法和化学镀镍件