一种草甘膦尾气中氯甲烷的回收方法及系统

文献发布时间:2023-06-19 10:40:10

技术领域

本发明涉及一种化工分离技术领域,具体涉及一种从草甘膦生产工艺尾气中回收氯甲烷的方法及系统。

背景技术

草甘膦是一种广谱灭生性除草剂,其生产过程会产生大量含有氯甲烷的尾气,直接排放会污染大气环境;同时氯甲烷也是一种化工溶剂和甲基化剂,是制备有机硅聚合物和其他氯代烃的主要原料。因此,从草甘膦尾气中回收氯甲烷具有重要的经济和社会环境效益。

烷基酯法合成草甘膦副产尾气中,除大量氯甲烷外,还含有甲缩醛、甲醇、氯化氢、水分及空气等。目前,主要回收工艺是将尾气经洗涤、干燥后,通过压缩、冷凝(一般采用三级冷凝,其中三级冷凝温度-35℃)回收液态氯甲烷。该过程回收率一般为85%-95%,不凝气中仍含有7V%~10V%左右的氯甲烷,无法满足直接排放要求。

发明内容

本发明针对以上问题的提出,而研究设计一种草甘膦尾气中氯甲烷的回收方法及系统。本发明采用的技术手段如下:

一种草甘膦尾气中氯甲烷的回收方法,包括以下步骤:

S1:将原料气进行压缩冷凝,增压至0.7MPaG-1.0MPaG,冷凝至不凝气中氯甲烷的浓度高于爆炸上限,进行气液分离,得到液态氯甲烷产品和不凝气;

S2:不凝气进入膜分离过程,控制膜分离过程的截留侧氯甲烷浓度低于爆炸下限,膜分离过程的渗透侧气体返回至压缩冷凝过程;

S3:膜分离过程的截留侧气体进入变压吸附过程,控制变压吸附过程的解吸气中氯甲烷的浓度高于爆炸上限。

进一步地,步骤S1中,冷凝至不凝气中氯甲烷的浓度为19V%以上;步骤S2中,控制膜分离过程的截留侧氯甲烷浓度为5V%以下;步骤S3中,变压吸附过程控制解吸气中氯甲烷的浓度为19V%以上。

进一步地,步骤S1中,冷凝至不低于-8℃。

进一步地,步骤S2中,截留侧氯甲烷浓度控制通过控制膜的切割率实现,步骤S3中,使用分离系数为6以上的吸附剂。

进一步地,冷凝过程包括一级冷凝过程、复热过程和二级冷凝过程,气液分离过程的不凝气与一级冷凝过程的输出气在复热过程中进行热量交换,对不凝气进行复热,复热的不凝气进入膜分离过程。

一种草甘膦尾气中氯甲烷的回收系统,用于实现本发明所述的草甘膦尾气中氯甲烷的回收方法,按物流方向依次包括压缩机、冷凝装置、气液分离器、膜分离器和变压吸附器,所述气液分离器的不凝气出口与膜分离器的入口相连,所述膜分离器的渗透侧出口与压缩机的入口相连,所述膜分离器的截留侧出口与变压吸附器的入口相连,所述变压吸附器的解吸气出口与压缩机的入口相连,所述膜分离器包括对氯甲烷具有优先透过性能的分离膜。

进一步地,所述冷凝装置按物流方向依次包括一级冷凝器、复热器和二级冷凝器,所述气液分离器的不凝气出口与复热器的冷介质入口相连,所述复热器的冷介质出口与膜分离器的入口相连。

进一步地,所述一级冷凝器的介质为循环水,所述二级冷凝器的介质为-15℃盐水。

进一步地,所述变压吸附器至少包括两个吸附塔,所述吸附塔交替进行吸附和解吸,所述吸附塔内设有分离系数为6以上的吸附剂。

与现有技术比较,本发明所述的一种草甘膦尾气中氯甲烷的回收方法及系统具有以下优点:

1、回收过程安全性高,本发明中气体是在膜分离过程中经历氯甲烷气体的爆炸范围,将处于爆炸上限的气体分离成一股高于爆炸上限的渗透气,和一股低于爆炸下限的截留气。由于焦耳-汤姆逊降温效应,气体温度降低,无额外的能量输入,分离过程本质安全可靠。其它分离过程,氯甲烷气体都处于爆炸范围以外,整个集成回收工艺安全可靠;

2、集成压缩冷凝、膜分离和变压吸附技术,高效实现氯甲烷回收率可达99.99%以上,净化气中氯甲烷含量低于20mg/m

3、与现有压缩+三级冷凝(三级冷凝温度-35℃)相比,采用普通的不低于-15℃冷冻盐水/制冷剂作为冷源即可,无需-35℃冷源,设备和管路采用普通的碳钢材料即可,显著降低设备、管路投资和能量消耗。

附图说明

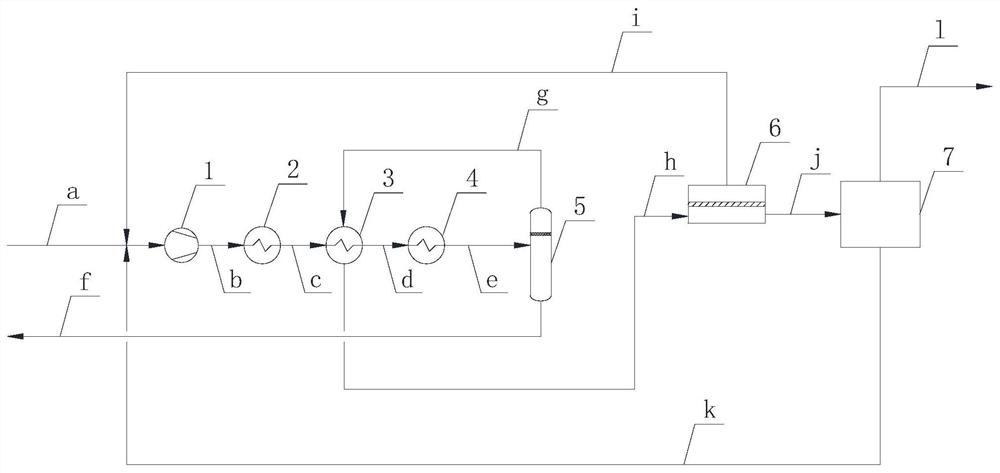

图1是本发明实施例所述的草甘膦尾气中氯甲烷的回收系统的示意图。

图2是不凝气中氯甲烷浓度达到19V%时,冷凝温度随压力的变化曲线图。

具体实施方式

一种草甘膦尾气中氯甲烷的回收方法,依次包括压缩冷凝过程、膜分离过程和变压吸附过程,包括以下步骤:压缩冷凝过程中,将所述草甘膦生产工艺尾气进行压缩冷凝,增压至0.7MPaG-1.0MPaG,冷凝至不凝气中氯甲烷的浓度高于爆炸上限,进行气液分离,得到液态氯甲烷产品和不凝气;不凝气进入膜分离过程,控制膜分离过程的截留侧氯甲烷浓度低于爆炸下限,膜分离过程的渗透侧气体返回至压缩冷凝过程;膜分离过程的截留侧气体进入变压吸附过程,控制变压吸附过程的解吸气中氯甲烷的浓度高于爆炸上限。

氯甲烷是一种易燃易爆气体(爆炸极限为8.1V%~17.4V%),控制氯甲烷浓度高于爆炸上限或低于爆炸下限,使整个集成回收工艺安全可靠。优选地,控制压缩冷凝过程冷凝至不凝气中氯甲烷的浓度为19V%以上。控制膜分离过程的截留侧氯甲烷浓度为5V%以下,变压吸附过程控制解吸气的浓度为19V%以上。压缩冷凝过程中,冷凝至不低于-8℃。膜分离过程的截留侧氯甲烷浓度控制通过控制膜的切割率实现,变压吸附过程使用分离系数为6以上的吸附剂,通过控制富集浓度,使解吸气中的氯甲烷浓度高于爆炸上限。

在一优选实施例中,冷凝过程包括一级冷凝过程、复热过程和二级冷凝过程,气液分离过程的不凝气与一级冷凝过程的输出气在复热过程中进行热量交换,对不凝气进行复热,复热的不凝气进入膜分离过程,其中二级冷凝过程的冷凝温度不低于-8℃。尾气经压缩机增压,再经由一级冷凝器、复热器、二级冷凝器将温度逐步降至二级冷凝温度后,进入气液分离器进行气液分离,得到液态氯甲烷产品,以及氯甲烷浓度高于爆炸上限的不凝气;不凝气与一级冷凝器输出气在复热器中进行热量交换,得到复热的不凝气,进入膜分离过程。

压缩冷凝过程中,二级冷凝温度越低,液化率越高,不凝气中氯甲烷浓度就越低。本发明中,可通过控制二级冷凝温度,使不凝气中的氯甲烷浓度高于爆炸上限。图2显示为不凝气中氯甲烷浓度达到19V%(高于爆炸上限)时,冷凝温度随压力的变化曲线。可见,在冷凝压力0.7MPaG~1.0MPaG范围内,只要冷凝温度不低于-8℃,即可确保不凝气中氯甲烷浓度高于爆炸上限。

膜分离过程中,在压缩冷凝过程得到的复热的不凝气进入膜分离器,膜分离器内置优先渗透氯甲烷组分的有机烃分离膜。渗透侧得到高于爆炸上限的富氯甲烷气,返回压缩冷凝过程循环回收;截留侧得到浓度低于爆炸下限的贫氯甲烷气,进入变压吸附过程。氯甲烷气体在从膜的高压侧向低压渗透侧渗透过程,可以看作为膨胀过程,存在焦耳-汤姆逊效应,气体的温度是逐渐降低的。相对于进气温度,膜的渗透侧温度会下降5℃~8℃,膜的尾气侧温度会降低6℃~15℃。渗透气中氯甲烷的浓度增加10V%~30V%,高于爆炸上限,尾气中氯甲烷的浓度降到5V%以下,低于爆炸下限。由于膜分离过程气体的温度是逐渐降低的,没有其它的能量输入,所以在膜分离过程中,经历气体的爆炸范围是本质安全的。

膜分离过程中,膜的切割率定义为渗透气流量/原料气流量,切割率越高,氯甲烷渗透气量越大,截留侧氯甲烷浓度就越低。本发明通过控制膜的切割率来保证膜截留侧的氯甲烷浓度低于爆炸下限。表1显示为膜截留侧氯甲烷浓度达到5V%(低于爆炸下限)时,冷凝温度、压力与膜切割率的对应关系。可见,在冷凝压力0.7MPaG~1.0MPag范围内,冷凝温度不低于-8℃时,只要高于所对应的切割率,即可确保截留侧氯甲烷浓度低于爆炸下限。实际工作中,可通过增加膜面积提高膜切割率。

表1膜截留侧氯甲烷浓度为5%(低于爆炸下限)时不同冷凝压力及温度下膜分离切割率对照表

变压吸附过程中,在膜分离过程得到的贫氯甲烷气进入变压吸附器进一步分离回收,由于膜分离后的氯甲烷浓度大大降低,并低于爆炸下限,吸附过程产生的热量低,吸附过程的安全性大大提高。经变压吸附后得到浓度低于排放标准的净化气直接排放。解吸过程为吸热过程,气体的温度降低,同时解吸气中氯甲烷的浓度会较进气富集6~10倍,解吸气浓度一般为20V%~40V%,高于爆炸上限,返回压缩冷凝过程循环回收。

变压吸附过程首先筛选吸附剂,进行孔径分布测试、静态动态吸附性能测试,确定不同工况下不同吸附剂对氯甲烷和氮气、氧气的吸附选择分离性。本发明中选择分离系数在6以上的吸附剂,使得解吸气中氯甲烷较进气可以富集6倍以上,浓度达到20V%以上,高于爆炸上限。本发明优选的吸附剂为13X分子筛和活性炭。

如图1所示,一种草甘膦尾气中氯甲烷的回收系统,用于实现本发明所述的草甘膦尾气中氯甲烷的回收方法,按物流方向依次包括压缩机1、冷凝装置、气液分离器5、膜分离器6和变压吸附器7,所述气液分离器5的不凝气出口与膜分离器6的入口相连,所述膜分离器6的渗透侧出口与压缩机1的入口相连,所述膜分离器6的截留侧出口与变压吸附器7的入口相连,所述变压吸附器7的解吸气出口与压缩机1的入口相连,所述膜分离器6包括对氯甲烷具有优先透过性能的分离膜,优选有机烃分离膜。

所述冷凝装置按物流方向依次包括一级冷凝器2、复热器3和二级冷凝器4,所述气液分离器5的不凝气出口与复热器3的冷介质入口相连,所述复热器3的冷介质出口与膜分离器6的入口相连。本实施例中,所述一级冷凝器2的介质为循环水,所述二级冷凝器4的介质为-15℃盐水。

所述变压吸附器7至少包括两个吸附塔,所述吸附塔交替进行吸附和解吸,所述吸附塔内设有分离系数为6以上的吸附剂,使得解吸气中氯甲烷较进气可以富集6倍以上,浓度达到20V%以上,高于爆炸上限,优选的吸附剂为13X分子筛和活性炭。

实施例1

本实施例公开了一种草甘膦尾气中氯甲烷的回收方法,其原料气气量为845m

如图1所示,本实施例的原料气a首先进入压缩机1增压至0.80MPaG,再经由一级冷凝器2、复热器3、二级冷凝器4将温度逐步降至二级冷凝温度-8℃后,进入气液分离器5进行气液分离。底部得到液态氯甲烷产品f,顶部不凝气g中氯甲烷含量21.14%,高于爆炸上限。该-8℃不凝气g与40℃的一级冷凝器2输出气c在复热器3中进行热量交换,得到复热的不凝气h,进入内置对氯甲烷有优先透过性能的有机烃分离膜的膜分离器6,渗透侧得到富氯甲烷气i,其氯甲烷含量36.02%,更远离爆炸上限,返回压缩机1循环回收;截留侧得到贫氯甲烷气j,其氯甲烷含量4.95%,低于爆炸下限。该贫氯甲烷气j进入变压吸附器7进一步分离回收,得到的净化气l中氯甲烷含量约16mg/m

本实施例物料平衡表如下:

实施例2

本实施例公开了一种草甘膦尾气中氯甲烷的回收方法,其原料气气量为560m

如图1所示,本实施例的原料气a首先进入压缩机1增压至0.75MPaG,再经由一级冷凝器2、复热器3、二级冷凝器4将温度逐步降至二级冷凝温度10℃后,进入气液分离器5进行气液分离。底部得到液态氯甲烷产品f,顶部不凝气g中氯甲烷含量41.75%,高于爆炸上限。该10℃不凝气g与40℃的一级冷凝器2输出气c在复热器3中进行热量交换,得到复热的不凝气h,进入内置对氯甲烷有优先透过性能的有机烃分离膜的膜分离器6,渗透侧得到富氯甲烷气i,其氯甲烷含量53.17%,更远离爆炸上限,返回压缩机1循环回收;截留侧得到贫氯甲烷气j,其氯甲烷含量4.08%,低于爆炸下限。该贫氯甲烷气j进入变压吸附器7进一步分离回收,得到的净化气l中氯甲烷含量约18mg/m

本实施例物料平衡表如下:

本发明实施例中各物料氯甲烷含量均处于爆炸极限范围之外。整个过程氯甲烷回收率达99.99%,尾气实现达标排放。

实施例3

本实施例公开了一种草甘膦尾气中氯甲烷的回收系统。如图1所示,原料气a首先进入压缩机1增压,再经由一级冷凝器2、复热器3、二级冷凝器4将温度逐步降至二级冷凝温度后,进入气液分离器5进行气液分离,得到液态氯甲烷产品f,以及氯甲烷浓度高于爆炸上限的不凝气g。该不凝气g与一级冷凝器2输出气c在复热器3中进行热量交换,得到复热的不凝气h,进入内置对氯甲烷有优先透过性能的有机烃分离膜的膜分离器6,渗透侧得到富氯甲烷气i,返回压缩机1循环回收;截留侧得到浓度低于爆炸下限的贫氯甲烷气j,进入变压吸附器7进一步分离回收。得到氯甲烷浓度低于排放标准的净化气l直接排放;浓度高于爆炸极限的解吸气k返回压缩机1循环回收。

以上所述的实施例仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

- 一种草甘膦尾气中氯甲烷的回收方法及系统

- 一种草甘膦生产尾气中氯甲烷的清洁回收系统及清洁回收工艺