一种沉管后浇带用混凝土配合比

文献发布时间:2023-06-19 10:40:10

技术领域

本发明涉及一种水泥混凝土配置技术,特别是一种沉管后浇带用混凝土配合比。

背景技术

传统的工程建设中采用设置永久性结构缝控制裂缝的方法使得施工过程繁琐,防渗防漏困难,影响建筑物的立面效果的呈现,且费用昂贵后期维护成本高。为防止现浇钢筋混凝土管段由于温度、收缩不均可能产生的有害裂缝,按照设计或施工规范要求,在相应位置留设临时施工缝,经过构建内部收缩,在若干时间后再浇捣该施工缝混凝土,设置施工缝的位置被称为沉管后浇带。

车坡隧道沉管混凝土采用全断面浇筑和设置后浇带的浇筑工艺。其中设计采用整体式管节,虽然结构刚度较大,但混凝土开裂的风险也较大。在结构刚度较大的情况下,为保证沉管隧道的工程质量和服役寿命,需要对沉管混凝土结构进行开裂敏感性分析。全断面浇筑的混凝土的配合比主要有水、水泥、粉煤灰、砂、石子、减水剂。而后浇带混凝土与全断面混凝土的差别主要在膨胀剂,因此,在诸多影响后浇带混凝土开裂的因素中,膨胀剂材料的选择是其中的关键因素。

例如中国专利CN111470821A,一种高性能纤维混凝土及其制备方法中,其采用的复合膨胀剂由氧化钙、氧化镁和钙矾石按照重量比2:2:1复合而成。

但是上述比例的复合膨胀剂制备的混凝土,在施工过程中,仍存在明显的裂缝,上述复合膨胀剂无法满足沉管后浇带用混凝土配合比性能指标,。

发明内容

本发明的目的在于:针对现有技术中,在隧道沉管工程中,整体式管节结构刚度大,混凝土开裂风险较大,现有的复合型膨胀剂无法满足后浇带混凝土配合比性能指标的问题,提供一种沉管后浇带用混凝土配合比,该配合比通过控制复合膨胀剂中氧化钙和氧化镁的比例,以及控制膨胀剂和减水剂的比例,改善了混凝土的收缩性能,减少了混凝土裂缝。

本发明中,沉管后浇带用混凝土配合比性能指标如下:

坍落度200±20mm,扩展度450±50mm,初凝时间不小于10h,终凝时间不小于12h,28d抗压强度不低于C45,容重为2360(-10~+10)kg/m

膨胀剂的类型有氧化钙系膨胀剂、氧化镁系膨胀剂或者氧化钙和氧化镁复合膨胀剂。氧化钙类膨胀剂水化反应速率过快,主要补偿混凝土早期的收缩,而氧化镁类膨胀剂水化反应速率相对较慢,主要对混凝土的后期收缩起补偿作用。因此,考虑采用钙镁复合型膨胀剂配制后浇带微膨胀混凝土,并加强后浇带混凝土的养护,可使得后浇带混凝土的开裂问题大大得到改善。但是将实际效果上来看,采用现有技术中的复合膨胀剂无法达到设计要求,仍然存在较多的裂缝。

为此,发明人针对目前市场上多种膨胀剂进行了实验。现有的两类膨胀剂主要是硫铝酸钙类膨胀剂和氧化镁类膨胀剂两类,将市场上的膨胀剂做实验过程中发现,硫铝酸钙类膨胀剂不能满足强度C45的要求,部分的氧化镁膨胀剂不能满足C45的强度要求,部分的氧化镁类膨胀剂能够满足C45的强度要求。针对此结果,发明人对氧化镁类膨胀剂的成分进行了分析和验证,发现能够满足性能要求的膨胀剂中,所述膨胀剂中氧化镁的重量百分比为90%~93%;所述膨胀剂中氧化钙的重量百分比为1.2%~2.2%。

因此能够满足本发明混凝土中,包括如下重量份数的组分,胶凝材料375~385份;矿物骨料1760~1780份,水150~170份;膨胀剂32~36份;减水剂8~12份;

所述膨胀剂中氧化镁的重量百分比为90%~93%;所述膨胀剂中氧化钙的重量百分比为1.2%~2.2%。

优选的,胶凝材料386份;矿物骨料1770份,水160份;膨胀剂34份;减水剂10份;

优选的,所述膨胀剂中氧化镁的重量百分比为91.5%;所述膨胀剂中氧化钙的重量百分比为1.5%。

所述凝胶材料包括以下重量份的组分,水泥295~305份,粉煤灰80~88份;所述矿物骨料包括以下重量份的组分,砂670~690份,石子1060~1130份。

优选的,所述凝胶材料包括以下重量份的组分,水泥302份,粉煤灰84份;所述矿物骨料包括以下重量份的组分,砂680份,石子1090份。

鉴于上述实验结果中,膨胀剂对性能影响较大,发明人在对配合比进行实验时,也对另一种外加剂----减水剂进行了实验。目前常用的减水剂为缓凝型聚羧酸减水剂。经对减水剂进行实验发现总碱量重量比小于1%的减水剂产品,其抗压强度明显高于总碱量较高的减水剂。

因此所述减水剂为缓凝型聚羧酸减水剂。所述减水剂中的总碱量小于1%。

一种上述混凝土的制备方法,包括如下步骤,

S1:按照配比将凝胶材料、矿物骨料和膨胀剂搅拌混合均匀,再加入水和减水剂得到水胶浆;

S2:将S1所得的水泥胶浆装入到模具中,硬化成型,在20~40℃和40%~80%的相对湿度条件下养护7~28天。

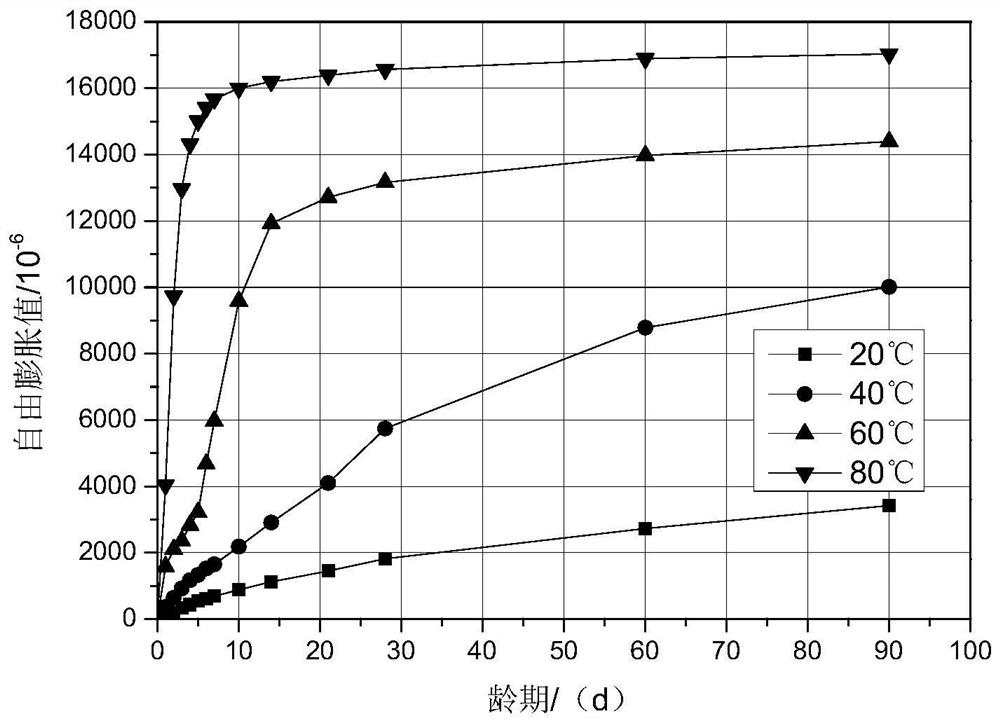

经过对温度对氧化镁膨胀剂净浆试件自由膨胀值和限制膨胀值的影响研究发现,氧化镁膨胀剂对40~80℃的温度范围比较敏感,对20~40℃温度范围不敏感。故将养护温度控制在20~40℃温度范围内,性能更佳。

综上所述,由于采用了上述技术方案,本发明的有益效果是:

1、本发明的沉管后浇带用混凝土,通过使用氧化镁和氧化钙比例在90~95:1~2,使得混凝土裂缝明显减少,且混凝土的性能满足坍落度200±20mm,扩展度450±50mm,初凝时间≥10h,终凝时间≥12h,28d抗压强度≥C45,容重为2360(-10~+10)kg/m

2、本发明的沉管后浇带用混凝土,在养护时,通过控制氧化条件为20~40℃和40%~80%的相对湿度条件下养护7~28天,保证了混凝土的性能,避免了出现裂缝。

附图说明

图1是本发明后浇带混凝土的模拟实验温控测试结果的结构示意图。

图2是本发明后浇带混凝土的另一次模拟实验温控测试结果的结构示意图。

图3是温度对氧化镁膨胀剂净浆试件自由膨胀值的影响。

图4是温度对氧化镁膨胀剂砂浆试件自由膨胀值的影响。

具体实施方式

下面结合附图,对本发明作详细的说明。

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

实施例1

原材料如下:

(1)水泥:P·Ⅱ42.5R,华润水泥(平南)有限公司,比表面积375m

(2)粉煤灰:广州运宏粉煤灰综合开发有限公司,F类Ⅱ级粉煤灰,45μm方孔筛筛余26.2%,需水量比100%;

(3)矿渣粉;鞍山钢铁集团公司鲅鱼圈分公司,S95矿渣粉,比表面积415m2/kg,7天活性指数78%,28天活性指数96%,流动度比108%。

(4)砂:东江河砂,表观密度2610kg/m

(5)石子:小碎石,5~10mm,惠州博罗金业石场,表观密度2640kg/m

(6)外加剂:广州市六合新型建材有限公司,缓凝型高效减水剂,含固量12.6%,减水率20.4%。

(7)膨胀剂,苏博特MgO膨胀剂(M型),氧化镁含量92.4%,活性反应时间110s,游离氧化钙含量1.6%,细度(80μm方孔筛筛余)2.2%,20℃水中7d限制膨胀率0.015%,40℃水中7d限制膨胀率0.031%,7d抗压强度23.6MPa,28d抗压强度44.9MPa;

水,160,水泥302,粉煤灰84,减水剂10,砂712,小碎石214,大碎石857,膨胀剂34。

坍落度190mm,扩展度450mm,凝结时间12~14小时,28d抗压强度52.1MPa,容重为2360kg/m

依据设计图纸规范GB50108-2008《地下工程防水技术规范》、4.4.13应符合GB50496-2018《大体积混凝土施工标准》5.1.7混凝土入模温度宜控制在5℃~30℃。而JTS202-2-2011《水运工程混凝土质量控制标准》6.4.11,混凝土拌合物运至浇筑地点的温度,最高不宜高于35℃;最低不宜低于5℃。大体积混凝土的浇注应合理分段分层进行,使混凝土沿高度均匀上升;应在室外气温较低时段进行浇筑,混凝土浇筑温度不宜超过28℃。根据沉管大体积混凝土开裂风险评估报告的总结建议,可将入模温度从设计规定的不应超28℃放宽至不宜超过30℃。目前后浇带入模温度平均控制在31~32℃的范围内。

两个试验段的温控测试结果如附图1和附图2所示。

温度对氧化镁膨胀剂净浆试件自由膨胀值和限制膨胀值的影响如图3和图4所示。

实施例2

膨胀剂采用武汉三源MgO膨胀剂(M型),氧化镁含量86.5%,活性反应时间112s,细度(80μm方孔筛筛余)1.6%,20℃水中7d限制膨胀率0.015%,40℃水中7d限制膨胀率0.062%,7d抗压强度38.8MPa,28d抗压强度52.8MPa。

水,160,水泥302,粉煤灰84,减水剂5.88,砂677,小碎石221,大碎石883,膨胀剂34。

坍落度200mm,扩展度475mm,凝结时间12~14小时,28d抗压强度54.9MPa,容重为2360kg/m

实施例3

膨胀剂采用苏博特HME-V膨胀剂(含镁质膨胀剂),细度325m

水,160,水泥302,粉煤灰84,减水剂5.88,砂677,小碎石221,大碎石883,膨胀剂34。

坍落度200mm,扩展度475mm,凝结时间18~20小时,28d抗压强度53.5MPa,容重为2360kg/m

试验例1

材料筛选

为了更好的分析膨胀剂和减水剂对混凝土性能的影响,首先对其他材料的性能进行测试和分析,材料筛选的目的在于排除其他材料因素的影响。

1.1水泥

对各生产厂家的水泥产品进行性能测试,选取P·Ⅱ42.5R和P·O42.5R水泥的熟料和水泥成品进行检测,结果如表1-1和表1-2所示。

表1-1水泥化学性能检测结果

表1-2水泥物理性能检测结果

从表1-1水泥的化学分析结果可知,各水泥的化学性能检测结果均合格。但华润水泥、珠江水泥的碱含量较低,均小于0.6%,而海螺水泥和石井水泥的碱含量超过了0.6%。此外,华润水泥和珠江水泥的氯离子含量也较海螺水泥和石井水泥的低。

从表1-2中水泥的物理分析结果可知,各水泥的物理性能检测结果均合格。各水泥的标准稠度用水量差别不大。其中,珠江水泥比表面积居中,凝结时间稍短,3d和28d水泥强度居中;华润水泥比表面积最小,凝结时间居中,3d和28d水泥强度较高。

综合比较来看,华润P·II42.5R水泥性能最佳,其次为珠江P·II42.5R水泥。

1.2粉煤灰

对各生产厂家所用的粉煤灰进行性能检测,结果见表1-3所示。

表1-3粉煤灰性能检测结果

从表1-3的检测结果可以看出,各搅拌站用的粉煤灰按照《用于水泥和混凝土中的粉煤灰》(GB/T 1596-2017)评价都为合格。各粉煤灰均为II级粉煤灰。由于珠三角地区I级粉煤灰供应量小,在满足施工的情况下可使用II级粉煤灰。

其中,广州运宏粉煤灰需水量比、烧失量处于I级粉煤灰范围,细度处于II级粉煤灰范围。发展环保粉煤灰的烧失量处于I级粉煤灰范围,需水量比、细度处于II级粉煤灰范围。建龙贸易和沙角电厂粉煤灰细度、需水量比和烧失量等都偏大,处于II级粉煤灰范围。

综合比较来看,广州运宏II级粉煤灰质量最佳,其次为发展环保建材II级粉煤灰。

1.3细骨料

对各生产厂家所用的砂性能进行检测,结果见表1-4-表1-6所示。

表1-4砂的性能检测结果(一)

表1-5砂的性能检测结果(二)

表1-6砂的颗粒级配

从表中可见,东江河砂、梧州河砂、西江河砂和赣江河砂均满足《建设用砂》(GB/T14684-2011)对2区砂的规范要求。其中,东江河砂含泥量低、无泥块、级配良好(基本处于2区砂累计筛分曲线的中值),云母及硫化物含量较低,砂的品质比其他生产厂家要好,为Ⅰ类2区中粗砂;西江河砂级配较好、含泥量和泥块含量较低,质量稍次于东江河砂,为Ⅱ类2区中粗砂。

综合来看,东江河砂质量最好,其次为西江河砂。

1.4粗骨料

对各生产厂家所用的碎石性能进行检测,结果见表1-7~表1-9所示。

表1-7碎石性能检测结果

表1-8碎石级配检测结果

表1-9碎石级配检测结果

从表中可见,各碎石样品指标均满足规范要求。其中,惠州博罗的碎石因其针片状含量低、压碎指标低、含泥量和泥块含量低,质量胜过广东云浮、增城太珍及惠州双东的碎石。从表1-8和表1-9的级配检测结果来看,惠州博罗的碎石级配良好,满足连续级配的要求。其次是广东云浮的碎石,该碎石针片状含量、压碎指标、含泥量和泥块含量都较增城太珍和惠州双东的低,且级配也能满足5~25mm连续级配要求,只是10~16mm范围颗粒偏多。

综合比较来看,惠州博罗石场的碎石质量最佳,其次为广东云浮石场的碎石。

试验例2

膨胀剂对混凝土性能的影响

根据国家标准《混凝土膨胀剂》(GB/T 23439-2017)和《混凝土用氧化镁膨胀剂》(CBMF19-2017)对混凝土用膨胀剂进行了限制膨胀率的检测,结果见表2-1和表2-2所示。

表2-1硫铝酸钙类膨胀剂性能检测结果

表2-2氧化镁类膨胀剂性能检测结果

从表12和表13可以看出,各膨胀剂的膨胀性均能满足规范要求。其中,掺UEA类膨胀剂的砂浆在空气中21d时,已经发生收缩;而掺镁质膨胀剂的HME-V(含镁质膨胀剂)、三源氧化镁膨胀剂和苏博特氧化镁膨胀剂的砂浆,在水中养护条件下持续膨胀。根据持续测试结果来看,掺镁质膨胀剂的砂浆在120d时仍有微小膨胀,而一般认为90d后混凝土的干燥收缩就已基本稳定。因此,从沉管后浇带用混凝土裂缝控制角度来说,采用镁质膨胀剂要优于UEA膨胀剂。

混凝土配合比设计

采用上述的5中膨胀剂,以及实施例1中的其他原料,根据沉管混凝土的性能要求,参照相关标准和后浇带混凝土配合比,初步设计沉管后浇带用混凝土配合比,见表2-3。

沉管后浇带强度等级为28天C45、,分别采用HME-V(含镁质)膨胀剂、120s氧化镁膨胀剂和UEA膨胀剂等进行混凝土试配,测试硬化混凝土的工作性能、抗压强度和限制膨胀率等。

表2-3沉管后浇带用混凝土

后浇带混凝土拌合物工作性能见表2-4

表2-4混凝土拌合物性能测试

结果显示,除了HJD5外,各新拌混凝土的容重均满足设计要求。HJD1、HJD3、HJD4混凝土拌合物和易性较好,出搅拌机时坍落度为190~205mm。此外,HJD1的凝结时间为18~20h,HJD3、HJD4的凝结时间分别为12~14h。HJD1、HJD3、HJD4拌合物的各项性能满足设计和施工要求。

掺膨胀剂后浇带混凝土的抗压强度见表2-5所示。

表2-5沉管后浇带用混凝土力学性能测试结果

试验结果显示:

(1)HJD6和HJD5的配合比28d强度较低,强度等级达不到C45;

HJD1、HJD3和DJD4的混凝土28d强度分别为53.5MPa、53.2MPa、52.1MPa和54.9MPa,28天强度等级均达到C45。56天强度均满足要求。

(2)胶凝材料用量更大、水胶比更低的HJD2配合比,各龄期下的混凝土抗压强度与HJD1相当。因此,后浇带混凝土选用420kg/m3的胶凝材料用量、0.38水胶比能满足后浇带混凝土的强度的要求。

各组后浇带混凝土限制膨胀率试验结果见表2-6和表2-7所示。

表2-6沉管后浇带用混凝土(镁质膨胀剂)限制膨胀率测试

表2-7沉管后浇带用混凝土(UEA膨胀剂)限制膨胀率测试

由表2-6和表2-7中数据可见,各组混凝土的限制膨胀率均满足规范的要求。其中,HJD1的混凝土凝结时间较长,HJD6的强度较低,HJD4和HJD5中限制膨胀率较小。

综合考虑坍塌/扩展度、抗压强度和限制膨胀率几方面的因素,HJD1和DJD3的方案更佳。

试验例3

对试验例2中涉及到的四种氧化镁系膨胀剂的成分和性能进行进一步测试,测试结果如下:

1、苏博特HME-V膨胀剂(含镁质膨胀剂),

氧化镁含量91.1%,活性反应时间120s,游离氧化钙含量1.6%;

2、苏博特MgO膨胀剂(M型),

氧化镁含量91.1%,活性反应时间110s,游离氧化钙含量1.6%;

3、武汉三源MgO膨胀剂(M型),

氧化镁含量90.5%,活性反应时间112s,游离氧化钙含量1.5%;

4、河南博浪MgO膨胀剂(M型),

氧化镁含量89.2%,活性反应时间150s,游离氧化钙含量1.5%;

根据上述结果初步判断氧化镁和氧化钙的比例对混凝土的性能有一定影响。

以试验例2中HJD3的为基础配方,添加分析纯的氧化镁或者氧化钙,但膨胀剂的总用量相同,设计实验比例如表3-1所示,制备混凝土,并对力学性能和限制膨胀率进行测试,测试结果如表3-2和表3-3所示。

表3-1氧化镁和氧化钙比例的影响的设计配比

表3-2氧化镁和氧化钙比例对混凝土力学性能的影响

表3-3氧化镁和氧化钙比例对限制膨胀率的影响

由实验1-4可知,在其他成分不变的情况下,氧化镁重量百分比例在90%-93%且和氧化钙的重量百分比例1.2%-2.2%的范围内时,抗压强度性能基本保持稳定。随着氧化钙比例含量的增加,限制膨胀率增大。当氧化钙的比例小于1.2%时,限制膨胀率接近0.015%的限值。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种沉管后浇带用混凝土配合比

- 一种沉管隧道管段用混凝土配合比