一种无损耗的CSP光源切割设备

文献发布时间:2023-06-19 10:40:10

技术领域

本发明涉及一种切割设备,特别涉及一种无损耗的CSP光源切割设备。

背景技术

目前绝大部分高分子材料的模材在分离的过程中,常用的方法主要有以下几种:辐射能量即激光切割、高速旋转飞轮切割、刀具劈裂及冲切。

激光切割:采用非接触式的切割方法,其原理是将激光能量通过光学聚焦后获得高能量密度,直接沿模材的切割道将模材进行气化后,分离得到单体模材,但激光产生的聚焦点温度过高,会导致模材变形,且成本很高。

飞轮切割:系靠轮片转动一行一行的走道切割方式,其存在以下几个缺点:

(1)因其在切割过程中,利用轮片转动接触材料时产生摩擦力由硬度较高的飞轮切割硬度较低的材料,形成粉尘脱离材料并留下飞轮宽度的切割道。运行过程中轮片与材料间的摩擦力与轮片转动的离心力而造成材料脱离贴附的膜材,易会产生材料飞溅,脱离黏贴膜材;而为避免此种情况,要使用高黏度(高成本)的黏性膜材(如UV膜或高黏度膜),并且增加后续导膜工艺(需增加两次导膜与照UV光,倒回普通白膜才能进行后续芯片点测,且使用高黏度膜导膜时要以更高黏度膜材导膜,不然是导不下的。如不使用UV膜后无法倒回普通白膜), 大幅提高了生产耗材(膜材)使用与增加了多道工艺;

(2)因其为磨切方式,所以会产生切割道的损耗(切割道大小油轮片厚度决定,目前最小的切割道为80um,目前芯片最小尺寸为150*150um,切割道损耗进30%)。

(3)其设备再生产过程中,会产生大量的粉尘,为避免材料污染与尘暴发生,生产时需要高压的超纯去离子水进行清洗。

(4)生产效率慢,生产效能以切割道行程计算目前最快速为120mm/1sec,以方片大小100mm*100mm为例,每切一道需0.84秒,而闸刀式每切一道时间为0.4秒,生产效能高148%,且目前轮片式切割每切十道重新做切割道对位(每次150sec)。

刀具劈裂:是利用机械力直接作用在模材的切割道上,实现模材的分离,具有成本低,易实现,工艺简单等优势,但刀具劈裂由于属于刚性(直接硬碰硬)分离技术,切割过程中存在较大的应力作用,在劈裂后会有相邻模材分离不完全,甚至劈裂失败的情况发生,将导致模材切割分离的良品率下降。

而在LED领域内常见的冲切在高分子材料的模材领域内还未见成功的案例报道。主要原因是由于常规冲切在室温下进行,此时切割温度处于硅胶的玻璃化温度以下,硅胶呈现玻璃化态即固体。而切割刀具本身具有一定的厚度,在向下切割时对切割面两侧的封装体具有明显的挤压力的作用。且这种挤压力会往两侧的方向横向延伸,依次作用在各相邻的封装体上,容易使得切割分离后的LED封装体在多次的挤压应力作用下形变严重,且切割后易造成中间部位鼓起,无法实现下一步的切割后后续的分离,最终造成LED封装体切割分离的良品率较低。

发明内容

本发明要解决的技术问题是提供一种模材不易变形、生产效率高且无损耗的CSP光源切割设备。

为解决上述技术问题,本发明的技术方案为:一种无损耗的CSP光源切割设备,其创新点在于:所述切割设备具有至少一上下料工位和至少一切割工位,所述切割设备包括膜材固定框、旋转工作台模组、膜材拉伸模组、XY轴驱动机构、自动切片模组、高分子材料玻璃化转变模组、固定框供料模组和上下料自动夹持输送模组,

膜材固定框,用于固定住一膜材,膜材表面黏附有待切割的高分子材料;

旋转工作台模组,所述旋转工作台模组具有一个工作台基座,一用于支承膜材及其上高分子材料的旋转工作台,以及旋转工作台驱动组件,所述旋转工作台可旋转的设置在工作台基座上,所述旋转工作台驱动组件设置在旋转工作台与工作台基座之间,用于驱动旋转工作台在工作台基座上旋转一定的角度;

膜材拉伸模组,用于与旋转工作台配合对膜材进行扩张、拉伸;所述膜材拉伸模组安装在旋转工作台模组上,其具有一对用于支承膜材固定框的拉伸位模框导轨,所述拉伸位模框导轨水平设置在旋转工作台两侧,该对拉伸位模框导轨上设有对称且相向设置的拉伸位模框导向限位槽,所述拉伸位模框导向限位槽的一端贯通拉伸位模框导轨,所述膜材固定框的两侧边缘可从拉伸位模框导轨的前端水平插入拉伸位模框导向限位槽内,并被拉伸位模框导向限位槽限制上下移动,所述拉伸位膜框导轨在垂直方向上具有一个上限位和一个下限位;所述膜材拉伸模组还具有一驱动拉伸位膜框导轨动作的扩膜升降驱动机构,所述拉伸位膜框导轨可由扩膜升降驱动机构驱动在上限位与下限位之间移动,实现拉伸位模框导轨上的膜材固定框沿垂直方向远离或靠近旋转工作台表面;

XY轴驱动机构,用于驱动旋转工作台模组在上下料工位与切割工位之间沿水平面移动;

自动切片模组,设置在处于切割工位的旋转工作台模组上方,包括模组安装支架、Z轴切刀驱动器、切刀模块、CCD视觉辨别与位置定位系统,所述切刀模块通过导轨滑块组件安装在模组安装支架上,并由Z轴切刀驱动器驱动沿Z轴方向移动靠近或远离处于切割工位的旋转工作台上表面,实现对支承在旋转工作台上膜材表面的高分子材料进行冲切;所述CCD视觉辨别与位置定位系统安装在模组安装支架上,并朝向旋转工作台;

高分子材料玻璃化转变模组,设置在处于上下料工位的旋转工作台模组上方或一侧,用于将膜材上黏附的高分子材料加热至高分子材料的玻璃化温度与粘流温度之间;所述高分子材料玻璃化转变模组包括加热模组支架、加热模块和加热驱动器,所述加热模块通过滑动导向组件安装在加热模组支架上,加热模块可由加热驱动器驱动靠近或远离处于上下料工位的旋转工作台上表面;

固定框供料模组,包括供料模组支架、活动料盒架、料盒、Z轴料盒驱动器,所述活动料盒架通过导轨滑块组件安装在供料模组支架上,并由安装在供料模组支架上的Z轴料盒驱动器驱动沿Z轴方向移动,所述活动料盒架上具有至少一个用于安装料盒的料盒安装位,所述料盒具有若干对在垂直方向层叠设置的料盒位模框导向限位槽,各对料盒位模框导向限位槽沿水平方向延伸且相向设置;

上下料自动夹持输送模组,包括输送模组支架、夹持爪输送机构和气动夹持爪,所述气动夹持爪通过滑动导向组件安装在输送模组支架上,并由夹持爪输送机构驱动沿水平方向在第一止点与第二止点之间移动,第一止点为位于上下料工位且处于上限位的拉伸位膜框导轨,所述第二止点为与第一止点同一高度的料盒位模框导向限位槽。

优选的,所述旋转工作台内置有用于对支承在旋转工作台上的膜材及其上的高分子材料进行保温的保温模块。

优选的,所述扩膜升降驱动机构包括导轨上活动架、导轨下固定架、拉伸保持弹簧、活动架驱动块、活动架顶升驱动器,

所述导轨上活动架和导轨下固定架为自上而下依次在旋转工作台外围的框型结构,拉伸位膜框导轨安装在导轨上活动架上,在导轨上活动架与导轨下固定架之间连接有拉伸保持弹簧,所述活动架驱动块连接在导轨上活动架上,所述活动架顶升驱动器设置在活动架驱动块的下方且不与活动架驱动块直接连接,活动架顶升驱动器的驱动杆抵住活动架驱动块下表面。

优选的,所述导轨上活动架上螺纹连接有垂直设置的上限位调节螺栓,所述导轨下固定架上螺纹连接有垂直设置的下限位调节螺栓。

优选的,所述加热驱动器为Z轴加热驱动器。

优选的,所述活动料盒架与料盒采用可快速拆装的结构,所述活动料盒架的料盒安装位底部具有一对水平设置的料盒导向支架,所述料盒导向支架上安装有若干轴线垂直设置的滚轮,所述两料盒导向支架的滚轮配合形成一个水平导向通道;所述活动料盒架的料盒安装位的前端两侧具有一对料盒锁紧卡爪,所述料盒锁紧卡爪上设有开口朝向料盒安装位后端的卡槽;所述料盒包括上下设置的料盒顶板与料盒底板,在料盒顶板与料盒底板之间连接有料盒侧板,所述料盒侧板的内侧沿垂直方向分布有相互平行设置的料盒位模框导向限位槽;所述料盒顶板与料盒底板的前端之间连接有刚好可嵌入卡槽的卡柱。

本发明的优点在于:

将未切割前的模材置于旋转工作台上,通过高分子材料玻璃化转变模组、膜材拉伸模组进行加热与拉伸,并由内置的保温模块保持模材的弹性态,再由自动切片模组切割,使得切割后的模材在自身的收缩作用下,得到切割的截面平整,尺寸大小合适的模材单体,无损耗与粉尘,无需去离子水进行清洗。

而切割后工艺是将数组式的CSP LED进行扩膜动作拉开数组间距随后进行芯片测试,因CSP LED式倒装结构式芯片须贴附于透光白膜上进行光,电测试。使用本发明的设备进行切割无切割道损耗,膜材贴附于白膜上无需重新导膜,大大减少了工艺步骤,生产效率大幅提高。

附图说明

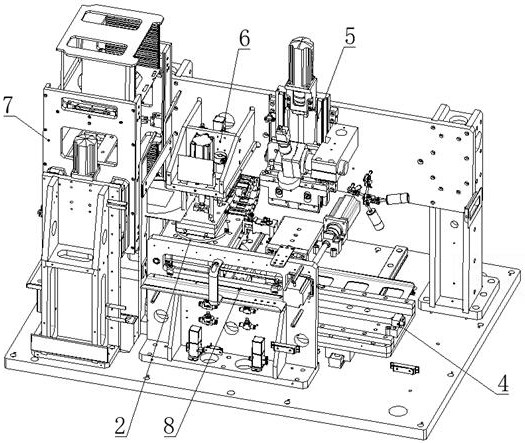

图1为本发明无损耗的CSP光源切割设备结构示意图。

图2为本发明无损耗的CSP光源切割设备主视图。

图3为本发明无损耗的CSP光源切割设备侧视图。

图4为本发明膜材固定框结构示意图。

图5为本发明膜材拉伸模组安装在旋转工作台模组上示意图。

图6为本发明中XY轴驱动机构结构示意图。

图7为本发明自动切片模组结构示意图。

图8为本发明高分子材料玻璃化转变模组结构示意图。

图9为本发明固定框供料模组结构示意图。

图10为本发明活动料盒架与料盒配合示意图。

图11为本发明上下料自动夹持输送模组结构示意图。

图12为本发明上下料自动夹持输送模组侧视图。

图13为本发明上下料自动夹持输送模组与固定框供料模组、膜材拉伸模组配合示意图。

具体实施方式

如图1~3所示,切割设备具有至少一上下料工位和至少一切割工位,切割设备包括膜材固定框1、旋转工作台模组2、膜材拉伸模组3、XY轴驱动机构4、自动切片模组5、高分子材料玻璃化转变模组6、固定框供料模组7和上下料自动夹持输送模组8,本发明中,X轴是指在水平面上的某一方向,Y轴为水平面上垂直于X轴的方向,Z轴是指垂直于水平面的方向。

膜材固定框1,如图4所示,其为一中间具有空窗的框型结构,用于固定住一膜材,膜材表面黏附有待切割的高分子材料11。

旋转工作台模组2,如图5所示,该旋转工作台模组2具有一个工作台基座21,一用于支承膜材及其上高分子材料的旋转工作台22,以及旋转工作台驱动组件,旋转工作台22可旋转的设置在工作台基座21上,旋转工作台驱动组件设置在旋转工作台22与工作台基座21之间,用于驱动旋转工作台22在工作台基座21上旋转一定的角度。旋转工作台22中心为导热效果好的金属保温模块,用于对支承在旋转工作台22上的膜材及其上的高分子材料进行保温,在金属保温模块中内置有的电加热器与温度传感器。

膜材拉伸模组3,用于与旋转工作台22配合对膜材进行扩张、拉伸;如图5所示,膜材拉伸模组3安装在旋转工作台模组2的旋转工作台22上,其具有一对用于支承膜材固定框的拉伸位模框导轨31,该拉伸位模框导轨31水平设置在旋转工作台22两侧,该对拉伸位模框导轨31上设有对称且相向设置的拉伸位模框导向限位槽311,拉伸位模框导向限位槽311的一端贯通拉伸位模框导轨,另一端设有固定框限位块。膜材固定框1的两侧边缘可从拉伸位模框导轨31的前端水平插入拉伸位模框导向限位槽311内,并被拉伸位模框导向限位槽311限制上下移动,该拉伸位膜框导轨31在垂直方向上具有一个上限位和一个下限位。

膜材拉伸模组3还具有一驱动拉伸位膜框导轨31动作的扩膜升降驱动机构,拉伸位膜框导轨31可由扩膜升降驱动机构驱动在上限位与下限位之间移动,实现拉伸位模框导轨31上的膜材固定框沿垂直方向远离或靠近旋转工作台22表面。

本实施例中,扩膜升降驱动机构包括导轨上活动架32、导轨下固定架33、拉伸保持弹簧34、活动架驱动块35、活动架顶升驱动器36,

导轨上活动架32和导轨下固定架33为自上而下依次在旋转工作台22外围的框型结构,拉伸位膜框导轨31安装在导轨上活动架32上,在导轨上活动架32与导轨下固定架33之间连接有拉伸保持弹簧34,活动架驱动块35连接在导轨上活动架32上,活动架顶升驱动器36设置在活动架驱动块35的下方且不与活动架驱动块35直接连接,本实施例中,活动架顶升驱动器36安装在夹持输送支架上,活动架顶升驱动器36的驱动杆抵住活动架驱动块35下表面。

导轨上活动架32上螺纹连接有垂直设置的上限位调节螺栓37,所述导轨下固定架33上螺纹连接有垂直设置的下限位调节螺栓38。

膜材拉伸模组的工作原理:

拉伸状态下,活动架顶升驱动器36不工作,拉伸位膜框导轨31在拉伸保持弹簧34的拉力作用下处于下限位,此时拉伸位模框导轨31的拉伸位模框导向限位槽311低于旋转工作台22的上表面;

非拉伸状态下,活动架顶升驱动器36向上推动活动架驱动块35,拉伸位膜框导轨31克服拉伸保持弹簧34的拉力随导轨上活动架32上移至上限位,此时拉伸位模框导轨31的拉伸位模框导向限位槽311不低于旋转工作台22的上表面。

XY轴驱动机构4,用于驱动旋转工作台模组在上下料工位与切割工位之间沿水平面移动。本实施例中,如图6所示,下底板41上通过Y轴直线导轨组件43设置有可沿Y轴方向移动的上底板42,上、下底板之间设置由伺服电机驱动的Y轴丝杆螺母副44;上底板42上安装沿X轴方向延伸的直X轴线导轨组件45,以及由伺服电机驱动的X轴丝杆螺母副46。

自动切片模组5,设置在处于切割工位的旋转工作台模组2上方,如图7所示,包括模组安装支架51、Z轴切刀驱动器52、切刀模块53、CCD视觉辨别与位置定位系统54,切刀模块53通过导轨滑块组件55安装在模组安装支架51上,并由Z轴切刀驱动器52驱动沿Z轴方向移动靠近或远离处于切割工位的旋转工作台22上表面,实现对支承在旋转工作台上膜材表面的高分子材料进行冲切;CCD视觉辨别与位置定位系统安装54在模组安装支架51上。

高分子材料玻璃化转变模组6,设置在处于上下料工位的旋转工作台模组2上方或一侧,用于将膜材上黏附的高分子材料加热至高分子材料的玻璃化温度与粘流温度之间。

如图8所示,高分子材料玻璃化转变模组6包括加热模组支架61、加热模块62和加热驱动器63,加热模块62通过滑动导向组件64安装在加热模组支架61上,加热模块62可由加热驱动器63驱动靠近或远离处于上下料工位的旋转工作台22上表面;本实施例中,加热模组支架61安装在模组安装支架51上,而加热驱动器63采用Z轴加热驱动器,即加热模块62通过沿垂直方向移动来靠近旋转工作台22,该种方式结构更加紧凑。

固定框供料模组7,如图9所示,包括供料模组支架71、活动料盒架72、料盒73、Z轴料盒驱动器74,活动料盒架72通过导轨滑块组件75安装在供料模组支架71上,并由安装在供料模组支架71上的Z轴料盒驱动器74驱动沿Z轴方向移动,活动料盒架72上具有至少一个用于安装料盒73的料盒安装位,本实施例中,料盒安装位包括上料安装位和下料安装位。

料盒73具有若干对在垂直方向层叠设置的料盒位模框导向限位槽,各对料盒位模框导向限位槽沿水平方向延伸且相向设置。

作为本发明更具体的实施方式,如图10所示,活动料盒架72与料盒73采用可快速拆装的结构,活动料盒架72的料盒安装位底部具有一对水平且对称设置的料盒导向支架721,该料盒导向支架721上安装有若干轴线垂直设置的滚轮722,两料盒导向支架721的滚轮722配合形成一个水平导向通道;活动料盒架72的料盒安装位的前端两侧具有一对料盒锁紧卡爪723,料盒锁紧卡爪723上设有开口朝向料盒安装位后端的卡槽。

料盒73包括上下设置的料盒顶板731与料盒底板732,在料盒顶板731与料盒底板732之间连接有料盒侧板733,料盒侧板733的内侧沿垂直方向分布有相互平行设置的料盒位模框导向限位槽734;料盒顶板731与料盒底板732的前端之间连接有刚好可嵌入卡槽的卡柱735。

上下料自动夹持输送模组8,如图11、12、13所示,包括输送模组支架81、夹持爪输送机构82和气动夹持爪83,气动夹持爪83通过滑动导向组件84安装在输送模组支架81上,并由夹持爪输送机构82驱动沿水平方向在第一止点与第二止点之间移动,第一止点为位于上下料工位且处于上限位的拉伸位膜框导轨31,而第二止点为与第一止点同一高度的料盒位模框导向限位槽734。当然,应当了解,气动夹持爪83在第一止点的位置实际位置位于拉伸位膜框导轨31的一端,以便其能够让夹持住膜材固定框移动到位。本实施例中,夹持爪输送机构82采用电机驱动的同步带同步轮结构,气动夹持爪83与同步带的上层或下层连接固定。

工作原理:

黏附有高分子材料的膜材均置于各膜材固定,1上,膜材固定框1插入料盒73的各层料盒位模框导向限位槽734内;料盒73从活动料盒架72的后方插入,并在各组滚轮722的导向下置入料盒安装位中,料盒73前端的一对卡柱735嵌入活动料盒架72的料盒锁紧卡爪723卡槽中,实现料盒与活动料盒架的快速连接;

XY轴驱动机构4驱动旋转工作台模组移动至上下料工位,此时,膜材拉伸模组3处于非拉伸状态,拉伸位模框导轨31位于上限位;

夹持爪输送机构82驱动气动夹持爪83从第一止点移动至第二止点,并夹持住膜材固定框1后,再返回至第一止点,使得膜材固定框1从料盒73内抽出并插入拉伸位模框导轨31的拉伸位模框导向限位槽311中,完成膜材固定框的自动上料;

完成上料后,活动架顶升驱动器36停止工作,拉伸位膜框导轨31在拉伸保持弹簧34的拉力作用下下移至下限位,此时膜材固定框1低于旋转工作台22的上表面;使得膜材固定框1上的膜材被拉伸旋转工作台22上表面阻挡实现拉伸;同时,高分子材料玻璃化转变模组6的加热模块62在加热驱动器63的驱动下下移靠近下方的膜材固定框1,将膜材上黏附的高分子材料加热至高分子材料的玻璃化温度与粘流温度之间;

然后,XY轴驱动机构4驱动旋转工作台模组移动至切割工位,自动切片模组5的CCD视觉辨别与位置定位系统54对旋转工作台22上的膜材及高分子材料进行位置识别,通过XY轴驱动机构4及旋转工作台驱动组件的配合,确保高分子材料的各待冲切位置分别与切刀模块对应,Z轴切割驱动器52驱动切刀模块53下行,对处于玻璃化温度与粘流温度之间且被拉伸状态下的高分子材料进行冲切;冲切过程中,通过旋转工作台22内置的金属保温模块进行保温。

完成冲切后,旋转工作台模组移动至上下料工位,活动架顶升驱动器36工作,膜材拉伸模组3转至非拉伸状态;同时,活动料盒架72由Z轴料盒驱动器74驱动沿Z轴方向移动,使得料盒下料安装位的料盒移动至相应位置,由上下料自动夹持输送模组8将完成切割的膜材固定框送回相应的料盒。

- 一种无损耗的CSP光源切割设备

- 一种无损耗的CSP光源切割设备