电主轴结构及电主轴

文献发布时间:2023-06-19 10:40:10

技术领域

本发明涉及驱动设备技术领域,特别是一种电主轴结构及电主轴。

背景技术

电主轴具有内置电动机与机床主轴“合二为一”的传动结构模式,它适应高速、高精度的旋转,同时承受负荷比一般电机大的多,进而满足数控机床的高精密加工、高速切削的需求。轴承是电主轴及其旋转支撑部件的核心,转轴的预紧力很大程度上决定了主轴的刚度与温升,预紧量越大,刚度越高,但过大的预紧量会导致寿命降低,发热量增加,在极端情况下容易引起轴承磨损或咬粘等不良现象,导致主轴加工精度下降。在实际生产中,不同的加工工况对主轴刚度的要求不同:低速时发热量小,轴承内部游隙大,此时要求主轴的预紧力偏大;高速时发热量增大,轴承内部游隙变小,此时要求主轴的预紧力偏小。目前利用压电陶瓷新型材料受电压不同而伸缩长度不同来调节预紧力是电主轴智能加工的新趋势,但目前的压电陶瓷材料伸缩的调节都是靠外部控制台来实现,采集的信号普遍均只针对温度,少部分针对位移量,不具有自适应的功能,同时以温度或位移量进行调节时,存在预紧力调节延时、滞后等问题。

发明内容

为了解决现有技术中电主轴需要通过外部的控制台根据轴承温度或轴承位移量对转轴的预紧力进行控制而存在的调节延时和滞后的技术问题,而提供一种在电主轴内部采集转轴的转速并根据转速进行预紧力调节的电主轴结构及电主轴。

一种电主轴结构,包括:

壳体,所述壳体内部设置有转轴和设置于所述壳体与所述转轴之间的轴承;

压电驱动机构,设置于所述壳体内部,且所述压电驱动机构能够调节所述转轴的预紧力;

采集机构,设置于所述壳体内部,且所述采集机构能够获取所述转轴的转速;

控制机构,设置于所述壳体内部,所述控制机构内预存有转速与预紧力的关系,且所述控制机构与所述采集机构和所述压电驱动机构电连接。

所述壳体内部设置有定子和主轴套筒,所述定子设置于所述主轴套筒内部,所述采集机构包括磁感线圈,所述磁感线圈设置于所述定子和所述主轴套筒之间,且所述磁感线圈能够通过切割所述定子磁场获取所述转轴的转速。

所述电主轴结构还包括储能机构,所述储能机构设置于所述壳体内,且所述储能机构获取所述采集机构的能量,并为所述压电驱动机构和所述控制机构供电。

所述主轴套筒的一端设置有轴承座,所述采集机构、所述控制机构和所述储能机构均设置于所述轴承座上。

所述轴承座上设置有线槽,所述压电驱动机构的导线通过所述线槽与所述控制机构电连接。

所述电主轴结构还包括:

中间隔环,所述中间隔环设置于所述壳体内部,且沿所述转轴的轴线方向,所述壳体在所述中间隔环的第一端处形成第一轴承腔,所述壳体在所述中间隔环的第二端处形成第二轴承腔;

所述压电驱动机构包括第一压电陶瓷柱和第二压电陶瓷柱,所述第一压电陶瓷柱设置于所述中间隔环的第一端面上,且所述第一压电陶瓷柱能够调节伸入所述第一轴承腔内的长度,所述第二压电陶瓷柱设置于所述中间隔环的第二端面上,且所述第二压电陶瓷柱能够调节伸入所述第二轴承腔内的长度;

所述第一压电陶瓷柱和所述第二压电陶瓷柱均与所述控制机构电连接。

所述第一轴承腔内设置有第一轴承,所述第二轴承腔内设置有第二轴承,且所述第一压电陶瓷柱与所述第一轴承抵接,所述第二压电陶瓷柱与所述第二轴承抵接。

所述中间隔环的第一端面上均匀分布有多个第一安装孔,所述第一压电陶瓷柱与所述第一安装孔一一对应,所述中间隔环的第二端面上均匀分布有多个第二安装孔,所述第二压电陶瓷柱与所述第二安装孔一一对应。

在所述中间隔环的第一端面上,所述第二安装孔的投影位于两个所述第一安装孔之间。

在所述中间隔环的第一端面上,所述第二安装孔的投影与相邻的的所述第一安装孔之间的夹角的角度范围为20°至40°。

所有所述第一压电陶瓷柱串联设置,所有所述第二压电陶瓷柱串联设置。

所述电主轴结构还包括:

第二隔环,所述第二隔环设置于所述第二轴承腔远离所述中间隔环的一侧,且所述第二隔环的第一端面朝向所述第二轴承腔;

所述压电驱动机构还包括第三压电陶瓷柱和第四压电陶瓷柱,所述第三压电陶瓷柱设置于所述第二隔环的第一端面上,且所述第三压电陶瓷柱能够调节伸入所述第二轴承腔内的长度,所述第四压电陶瓷柱设置于所述第二隔环的第二端面上,且所述第四压电陶瓷柱能够调节突出所述第二隔环的第二端面的长度。

所述电主轴结构还包括轴承座,所述第四压电陶瓷柱突出所述第二隔环的第二端面的一端抵接于所述轴承座上。

所述第二隔环的第一端面上均匀分布有多个第三安装孔,所述第三压电陶瓷柱与所述第三安装孔一一对应,所述第二隔环的第二端面上均匀分布有多个第四安装孔,所述第四压电陶瓷柱与所述第四安装孔一一对应。

在所述第二隔环的第一端面上,所述第四安装孔的投影位于两个所述第三安装孔之间。

在所述第二隔环的第一端面上,所述第四安装孔的投影与相邻的的所述第三安装孔之间的夹角的角度范围为20°至40°。

所有所述第三压电陶瓷柱串联设置,所有所述第四压电陶瓷柱串联设置。

所述磁感线圈与所述定子之间具有第一间距。

所述主轴套筒的内表面上设置有凹槽,所述磁感线圈设置于所述凹槽内。

所述控制机构包括调理电路、A/D转换器、PLC集成元件、D/A转换器和功率放大器,所述调理电路的输入端与所述采集机构相连,所述调理电路的输出端通过A/D转换器与PLC集成元件相连,所述PLC集成元件的输出端通过D/A转换器和功率放大器与所述压电驱动机构相连。

所述电主轴结构还包括供电机构,所述供电机构设置于所述壳体的外部,且所述供电机构为所述采集机构、所述压电驱动机构和所述控制机构电连接。

所述采集机构包括编码器。

一种电主轴,包括上述的电主轴结构。

本发明提供的电主轴结构及电主轴,利用采集机构在电主轴内部获取转轴的转速并通过切割定子的磁场获取能量,实现了主轴转速的测定及压电驱动机构的电源电压的供给,避免了现有压电陶瓷隔环基于温度反馈调节的滞后性,同时在控制机构内预存转速与预紧力的关系,然后在根据预紧力与压电陶瓷柱的长度进行匹配实现通过转速控制压电陶瓷柱的目的,实现了给定实际生产中不同转速不同加工零件下的最优转轴的预紧力,而且在多个位置设置压电陶瓷柱,实现不同轴承配置中单个转轴的预紧力的精确控制,并增大了预紧力调节位移量的量程,通过不同隔环的设置,以及多个隔环的组合使用,实现不同轴承组配置中单个转轴的预紧力的精确预紧,便于形成隔环的通用性和标准化,降低制造成本,将基于大数据下各种工况转速预紧力、调节位移、电压集成到PLC集成元件(可编程逻辑控制器)上,从而实现高速主轴在加工不同零件不同工序下施加给主轴轴承最优预紧力,形成主轴内部转轴的预紧力的自适应调节,优化主轴刚度,提升了主轴的加工精度和产品质量,最终实现由电主轴的磁场电压和控制机构的闭环控制网络,实现了转轴的预紧力基于高低转速的自适应调节的目的,。

附图说明

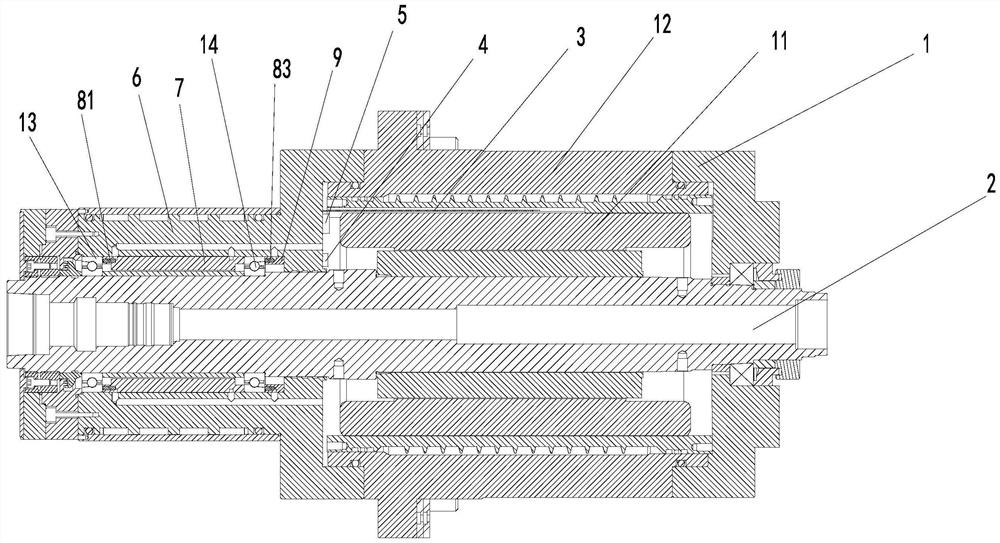

图1为本发明提供的电主轴结构及电主轴的实施例的电主轴结构的剖视图;

图2为本发明提供的电主轴结构及电主轴的实施例的中间隔环的结构示意图;

图3为本发明提供的电主轴结构及电主轴的实施例的中间隔环的阶梯剖视图;

图4为本发明提供的电主轴结构及电主轴的实施例的第二隔环的爆炸图;

图5为本发明提供的电主轴结构及电主轴的实施例的第二隔环的阶梯剖视图;

图6为本发明提供的电主轴结构及电主轴的实施例的控制机构内预存的预紧力与转速的曲线;

图中:

1、壳体;2、转轴;3、采集机构;4、控制机构;11、定子;12、主轴套筒;5、储能机构;6、轴承座;7、中间隔环;81、第一压电陶瓷柱;82、第二压电陶瓷柱;13、第一轴承;14、第二轴承;71、第一安装孔;72、第二安装孔;9、第二隔环;83、第三压电陶瓷柱;84、第四压电陶瓷柱;91、第三安装孔;92、第四安装孔。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用于解释本发明,并不用于限定本发明。

如图1至图6所示的电主轴结构,包括:壳体1,所述壳体1内部设置有转轴2和设置于所述壳体1与所述转轴2之间的轴承,利用轴承实现转轴2在壳体1内部自由转动;压电驱动机构,设置于所述壳体1内部,且所述压电驱动机构能够通过调节所述轴承调节所述转轴的预紧力(电主轴整机的最优预紧力),通过压电驱动机构调节轴承外圈与内圈之间的相对位置,从而实现转轴的预紧力的调整;采集机构3,设置于所述壳体1内部,且所述采集机构3能够获取所述转轴2的转速;控制机构4,设置于所述壳体1内部,所述控制机构4内预存有转速与预紧力的关系,且所述控制机构4与所述采集机构3和所述压电驱动机构电连接,所述控制机构4能够获取所述采集机构3所采集的转轴2的转速,并将获得的转速与预存的转速与预紧力的关系进行匹配,从而获得当前转速下的最优预紧力,然后控制机构4在控制压电驱动机构进行调节,从而使轴承切换到最优预紧力,其中所述控制机构4内预存的转速与预紧力的关系通过配磨不同的转轴2和不同的转轴的预紧力做实验获得,这种基于转轴转速-预紧力-位移量三者耦合作用于转轴的预紧力的系统可以实现高速电主轴对预紧力调控的自适应控制,避免基于轴承温度检测来控制预紧力的滞后性,并且根据转速值的大小并行输出预紧力的控制信号,更好得实现了主轴低转速大刚度和高转速小预紧的目标,优化了主轴刚度,提升了主轴的加工精度、产品质量和智能制造。

所述壳体1内部设置有定子11和主轴套筒12,所述定子11设置于所述主轴套筒12内部,所述采集机构3包括磁感线圈,所述磁感线圈设置于所述定子11和所述主轴套筒12之间,且所述磁感线圈能够通过切割所述定子11磁场获取所述转轴2的转速,磁感线圈根据定子11磁场的旋转速度输出转轴2的转速,其中磁感线圈由多股铜线圈绕制而成。

所述电主轴结构还包括储能机构5,所述储能机构5设置于所述壳体1内,且所述储能机构5获取所述采集机构3的能量,并为所述压电驱动机构和所述控制机构4供电,所述采集机构3在切割定子11磁场产生的感应电势输入至储能机构5内进行存储,从而实现了在电主轴内部的检测和控制,克服了现有技术中需要采用外部结构进行采集和供电的问题。

所述主轴套筒12的一端设置有轴承座6,所述采集机构3、所述控制机构4和所述储能机构5均设置于所述轴承座6上,避免采集机构3、控制机构4和储能机构5与定子11及转子产生干涉。

所述轴承座6上设置有线槽,所述压电驱动机构的导线通过所述线槽与所述控制机构4电连接,通过线槽避免导线与壳体1内的其他结构产生干涉。

所述电主轴结构还包括:中间隔环7,所述中间隔环7设置于所述壳体1内部,且沿所述转轴2的轴线方向,所述壳体1在所述中间隔环7的第一端处形成第一轴承腔,所述壳体1在所述中间隔环7的第二端处形成第二轴承腔;所述压电驱动机构包括第一压电陶瓷柱81和第二压电陶瓷柱82,所述第一压电陶瓷柱81设置于所述中间隔环7的第一端面上,且所述第一压电陶瓷柱81能够调节伸入所述第一轴承腔内的长度,所述第二压电陶瓷柱82设置于所述中间隔环7的第二端面上,且所述第二压电陶瓷柱82能够调节伸入所述第二轴承腔内的长度;所述第一压电陶瓷柱81和所述第二压电陶瓷柱82均与所述控制机构4电连接,通过设置第一压电陶瓷柱81和第二压电陶瓷柱82能够同时对两个轴承进行调节,从而增加两个轴承对转轴的预紧力调节精度。

所述第一轴承腔内设置有第一轴承13,所述第二轴承腔内设置有第二轴承14,且所述第一压电陶瓷柱81与所述第一轴承13抵接,所述第二压电陶瓷柱82与所述第二轴承14抵接,通过第一压电陶瓷柱81和第二压电陶瓷柱82的长度变化,实现转轴的预紧力调节。

所述中间隔环7的第一端面上均匀分布有多个第一安装孔71,所述第一压电陶瓷柱81与所述第一安装孔71一一对应,所述中间隔环7的第二端面上均匀分布有多个第二安装孔72,所述第二压电陶瓷柱82与所述第二安装孔72一一对应,保证对轴承进行多点驱动,保证转轴的预紧力调节过程中的平稳性及均衡性。

在所述中间隔环7的第一端面上,所述第二安装孔72的投影位于两个所述第一安装孔71之间,保证中间隔板的强度。

为了同时在图3中表达出第一安装孔71和第二安装孔72,而采用如图3所示的中间隔环7的阶梯剖视图,使第一安装孔71和第二安装孔72同时处于同一视图内,在所述中间隔环7的第一端面上,所述第二安装孔72的投影与相邻的的所述第一安装孔71之间的夹角的角度范围为20°至40°,优选为30°。

所有所述第一压电陶瓷柱81串联设置,所有所述第二压电陶瓷柱82串联设置,使得所有第一压电陶瓷柱81能够同步变化,保证对第一轴承13的调节可靠性,同理,使得所有第二压电陶瓷柱82能够同步变化,保证对第二轴承14的调节可靠性。

所述电主轴结构还包括:第二隔环9,所述第二隔环9设置于所述第二轴承腔远离所述中间隔环7的一侧,且所述第二隔环9的第一端面朝向所述第二轴承腔;所述压电驱动机构还包括第三压电陶瓷柱83和第四压电陶瓷柱84,所述第三压电陶瓷柱83设置于所述第二隔环9的第一端面上,且所述第三压电陶瓷柱83能够调节伸入所述第二轴承腔内的长度,所述第四压电陶瓷柱84设置于所述第二隔环9的第二端面上,且所述第四压电陶瓷柱84能够调节突出所述第二隔环9的第二端面的长度,利用第三压电陶瓷柱83和第四压电陶瓷柱84增加转轴的预紧力的调节范围。

所述电主轴结构还包括轴承座6,所述第四压电陶瓷柱84突出所述第二隔环9的第二端面的一端抵接于所述轴承座6上。

所述第二隔环9的第一端面上均匀分布有多个第三安装孔91,所述第三压电陶瓷柱83与所述第三安装孔91一一对应,所述第二隔环9的第二端面上均匀分布有多个第四安装孔92,所述第四压电陶瓷柱84与所述第四安装孔92一一对应,保证对轴承进行多点驱动,保证转轴的预紧力调节过程中的平稳性及均衡性。

在所述第二隔环9的第一端面上,所述第四安装孔92的投影位于两个所述第三安装孔91之间,保证第二隔环9的强度。

为了同时在图中表达出第三安装孔91和第四安装孔92,而采用如图5所示的第二隔环9的阶梯剖视图,使第三安装孔91和第四安装孔92同时处于同一视图内,在所述第二隔环9的第一端面上,所述第四安装孔92的投影与相邻的的所述第三安装孔91之间的夹角的角度范围为20°至40°,优选为30°。

所有所述第三压电陶瓷柱83串联设置,所有所述第四压电陶瓷柱84串联设置,使得所有第三压电陶瓷柱83能够同步变化,保证对第二轴承14的调节可靠性,同理,使得所有第四压电陶瓷柱84能够同步变化,保证对第二隔环9位置的调节可靠性。

所述磁感线圈与所述定子11之间具有第一间距,优选为0.5mm,避免磁感线圈与定子11直接接触而无法切割磁场。

所述主轴套筒12的内表面上设置有凹槽,所述磁感线圈设置于所述凹槽内,优选的,所述主轴套筒12内设置有冷却水套,所述采集机构3设置于所述冷却水套上。

所述控制机构4包括调理电路、A/D转换器、PLC集成元件(可编程逻辑控制器)、D/A转换器和功率放大器,所述调理电路的输入端与所述采集机构3相连,所述调理电路的输出端通过A/D转换器与PLC集成元件相连,所述PLC集成元件的输出端通过D/A转换器和功率放大器与所述压电驱动机构相连,采集机构3在定子11处获取定子11磁场的旋转速度,并在切割磁场时产生感应电势,储能机构5对磁能进行存储并提供压力调节机构和控制机构4的电压信号,同时调理电路分析定子11磁场的旋转速度输出转轴2的转速信号至A/D转换器处理,A/D转换器将多路模拟信号转化为数字信号,并分别输出给PLC集成芯片单元,在PLC内预存有轴承位移量与预紧力关系函数和最佳预紧力与转速的关系曲线,PLC将获取的数字信号与前述的曲线进行耦合,并输出模拟电压信号,模拟电压信号在经A/D转换器输出电压数值信号,电压数值信号经过功率放大器放大后形成雅典陶瓷柱逆压电效应的控制信号值,然后通过线槽内的导线将控制信号值输送至对应的压电陶瓷柱处,对对应的压电陶瓷柱的伸缩量进行控制。

所述电主轴结构还包括供电机构,所述供电机构设置于所述壳体1的外部,且所述供电机构为所述采集机构3、所述压电驱动机构和所述控制机构4电连接,为了避免储能机构5提供的电压信号不稳定,而额外设置供电机构进行供电。

所述采集机构3包括编码器。

一种电主轴,包括上述的电主轴结构。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

- 电主轴拉刀结构及应用该结构的电主轴转子结构

- 一种电主轴前轴承结构和电主轴