一种改善流化床密、稀相段压差的装置及应用

文献发布时间:2023-06-19 10:40:10

技术领域

本发明涉及多晶硅领域,具体涉及一种改善流化床密、稀相段压差的装置及应用。

背景技术

改良西门子生产多晶硅工艺中,氯氢化采用流化床反应器作为硅粉、四氯化硅和氢气的反应设备。若将气固流化床比拟为沸腾中的液层,则处于流化状态的颗粒群便相当于沸腾中的液体本身,而穿过床层上升的气泡便相当与于沸腾液中的蒸汽泡,因此,此种流化床存在着一个特殊两相物系。处于流化状态的颗粒群是连续的,为连续相,又称密相;气泡是分散的,称为分散相,又称稀相。氯氢化流化床反应器内,稀相段中催化剂的细粉及粒径较小的硅粉细粉会被扬析到流化床上部长期悬浮,没有机会返回到流化床密相床层,长期下来则影响装置的稳定运行。业内使用压差来区分和判断床内密相和稀相段,故通过压差可判断密相和稀相的区域

目前普遍使用旋风分离器(图1)将稀相段中粉尘从气流中分离出来,再通过翼阀回到流化床中继续参与反应

发明内容

发明目的:本发明所要解决的技术问题是针对现有技术的不足,提供一种改善流化床密、稀相段压差的装置。

本发明还要解决的技术问题是提供上述装置的应用。

发明思路:本方法通过调整料腿吹扫气量改变旋风分离器分离效率,使旋风分离器的分离效率具有可操作性,又能防止料腿堵塞,从而改善流化床内密相和稀相段的压差。

为了解决上述第一个技术问题,本发明公开了一种改善流化床密、稀相段压差的装置,所述的流化床1的顶部设有出口16,底部设有入口15,其特征在于,所述流化床内部的顶部设有一个以上的旋风分离器,旋风分离器通过管道与阀门、限流孔板、压差计、管线、止回阀连接形成控制气体流量的体系。

其中,所述的控制气体流量的体系具体为:所述的内旋风分离器2的出口设有料腿管线21,料腿管线21设有一个以上的吹扫插入管孔口,料腿管线21的底部还设有末端翼阀机构25。

其中,所述的吹扫插入管孔口与吹扫插入管连通,吹扫插入管穿过流化床1的侧壁,与流化床1外部的法兰4以加插入管的形式连接;其中,所述的吹扫插入管为φ15导压管线,以引入吹到氢。

其中,在流化床1的外部,所述的吹扫插入管还设有阀门和限流孔板,以控制吹扫插入管的气体流量。

其中,所述的阀门包括但不限于球阀和截止阀;优选地,所述的阀门为球阀和截止阀;进一步优选地,所述的球阀和限流孔板以并联的方式与截止阀连接。

其中,当吹扫插入管孔口的数量为两个以上的时候,各吹扫插入管孔口所对应控制气体流量体系中的吹扫插入管均设有孔口,各孔口通过球阀和远程压差计的连接。

优选地,所述的料腿管线设有三个吹扫插入管孔口,即第一~第三吹扫插入管孔口 22、23、24分别设置在料腿管线21的上部、中部和下部。

其中,所述的吹扫插入管与进气管道34连接,所述的进气管道34设有球阀、切断阀10、流量计11、止回阀12以控制进入管道34气体的流量;所述的管道34的出口设有末端盲封。

其中,所述的法兰4的中心设有吹扫插入管孔41,法兰4的周围设有螺栓孔42;其中,所述吹扫插入管孔41的数量为一个以上,优选为两个(图5)、三个或四个(图 6),进一步优选为三个。

优选地,所述流化床1内部的顶部依次并联设有多个旋风分离器,分别一一对应设有四个所述的控制气体流量的体系。

进一步优选地,所述的流化床1外部侧壁还设有测压的装置体系;具体为,所述的流化床1的底部入口设有测压吹扫口,侧壁底部设有一个以上的测压吹扫口,顶部出口设有测压吹扫口。

其中,所述的测压吹扫口通过压差表连接。

其中,所述的流化床1侧壁底部所设置的测压吹扫口通过法兰与流化床的侧壁连接。

其中,所述的压差表通过引压管与测压吹扫口相连接的。

其中,所述的测压吹扫口与引压管通过螺纹连接;所述的压差表有正负口,所述的压差表用仪表卡扣与引压管螺纹连接。

为解决上述第二个技术问题,本发明公开了上述装置在改善流化床密、稀相段压差的应用。

具体地,包括如下步骤:将氢气和四氯化硅的混合物通过循环氢压缩机进入流化床 1,硅粉通过气力输送的方式进入流化床1;硅粉、氢气、四氯化硅进入流化床后,硅粉在循环氢的作用下成流化态,在一定条件下三者反应,生成氯硅烷并从流化床1的出口排出,不能参与反应的细粉颗粒(硅粉)逐渐被带到流化床上部,再通过旋风分离器的作用返回流化床。

其中,在硅粉、氢气、四氯化硅进入流化床后,氢气经球阀514、孔口714、球阀 515、切断阀10、流量计11、球阀516、孔口715、止回阀12,依次从对应的孔口(如孔口711)中通入氢气;在从孔口711经球阀51、限流孔板61、球阀52、孔口72、球阀53、法兰4,将氢气从吹扫插入管孔口22输送到料腿管线21中,定期如此操作可防堵。

进一步地,上述过程中,吹扫氢气的流量可以控制,即根据压差变化的数据收集,通过模拟和实际工况下的验证,设计合适的料腿通径、长度和吹扫气量控制流量。具体地,通过增加限流孔板61、62、63的流通量,从而控制吹到氢气流量,且远程控制稳定可靠。如,若需要加大吹扫量,可通果打开限流孔板对应的旁路手阀来控制。

其中,右侧测压体系是通过不同高度设置的测压点的差值来反映流化床内硅粉的多少,通过DCS画面和历史趋势即可目视观察。当压差表的数值增大时,尤其是第八压差表148,则表明细粉(硅粉)富集在流化床内。此时,需要加大上部吹扫氢流量,改变旋风分离器内部气流方向,使更多的不反应细粉随循环气流带出流化床,降低旋风分离器的返料量。具体地,打开截止阀,使氢气从含有截止阀的管路流动,通过调整料腿吹扫气量改变旋风分离器分离效率,使更多的细粉带出流化床,减少返料量,直至压差表的数值降低,则关闭截止阀。若只打开81效果不明显,可同时打开截止阀81、 82、83直至稀相段压差降低时,关闭截止阀81、82、83。即通过控制旋风料腿吹扫氢气的流量将细粉带出流化床从而改善稀相段压差。

其中,当远传压差计无波峰时,说明翼阀开启(只有阀面硅粉重量达到一定程度时,翼阀才会开启),料腿堵料,打开截止阀,使氢气从含有截止阀的管路流动,将堵在料腿中的硅粉带出,关闭截止阀;若远传压差计仍无波峰,重复上述过程;若远传压差计有波峰,则关闭截止阀。

其中,打开吹扫插入管孔口对应的截止阀81,通入吹扫氢气,氢气经球阀514、孔口714、球阀515、切断阀10、流量计11、球阀516、孔口715、止回阀12,依次从对应的孔口(如孔口711)中通入氢气;在从孔口711经孔口71、截止阀81、孔口72、球阀53、法兰4,将氢气从吹扫插入管孔口22输送到料腿管线21中。

其中,当主路调节阀故障不能正常使用时,打开并联的球阀517,通过该旁路保证氢气通入。

有益效果:与现有技术相比,本发明具有如下优势:

1、流化床密相段压差即床层压差,是流化床分布器至稀相段下部的差值,良好的密相压差是硅粉良好流化的前提,在循环流化床中保持适当稳定的床层压差,有利于提高转化率。在硅粉补充量一定,系统负荷一定的情况下,本方法可以有效处理稀相段压差高的问题,稳定床层。

2、本装置可根据密相段和稀相段压差的变化,调整阀门开度,调节稀相段压差达到理想的状态。

3、本装置改善流化床密相和稀相的存在,使固体颗粒更好的成流化态,提高收率。

4、本装置通过控制吹扫氢流量从而使得旋风料腿即可防堵又可清堵,同时,使旋风分离器效率可控。

附图说明

下面结合附图和具体实施方式对本发明做更进一步的具体说明,本发明的上述和/ 或其他方面的优点将会变得更加清楚。

图1为现有技术中的旋风分离器。

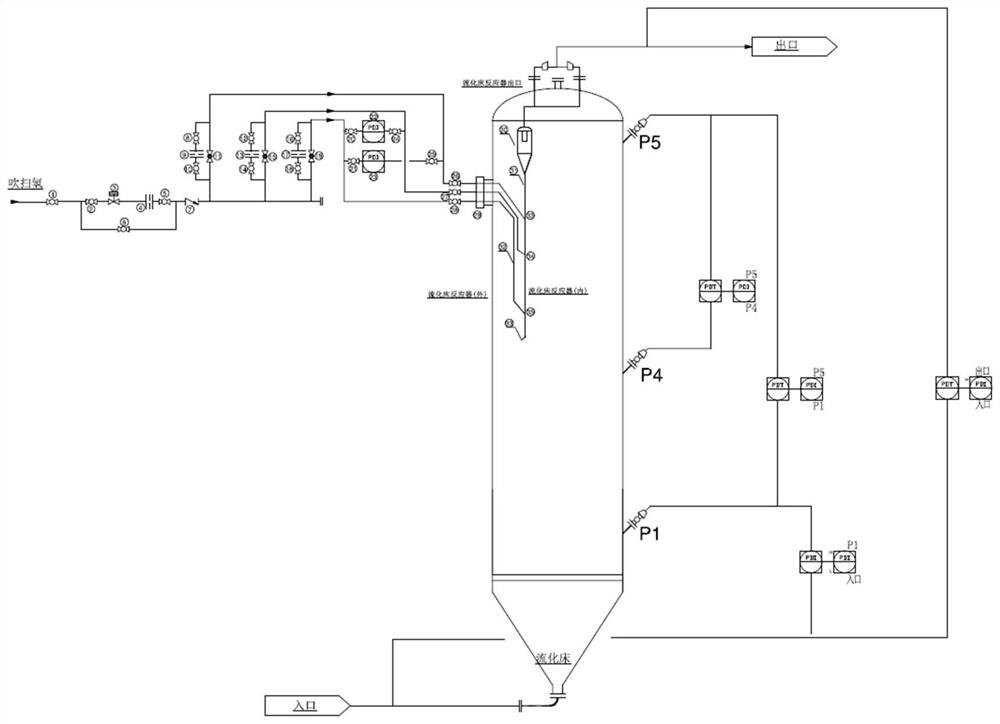

图2为本装置中的整体图。

图3为本装置的局部示意图。

图4为流化床内外连接处(部件4)的剖面图之一。

图5为流化床内外连接处(部件4)的剖面图之一。

图6为流化床内外连接处(部件4)的剖面图之一。

图7为本装置的局部示意图。

备注:1为流化床;2为内旋风分离器;31~33为第一~第三吹扫插入管,34为进气管道;4为法兰,41为法兰4上的吹扫插入管孔,42为法兰4的周围设有螺栓孔; 51~517为第一~第十七球阀;61~63为第一~第三限流孔板;71~715为第一~第十五孔口;81~83为第一~第三截止阀;91~92为第一和第二远程压差计;10为切断阀;11为流量计;12为止回阀;131、134、135分别为第一、第四、第五测压吹扫口;141、143、 144、148分别为第一、第三、第四、第八压差表;15为流化床反应器的入口;16为流化床反应器的出口。

具体实施方式

实施例1

一种如图2所示的改善流化床密、稀相段压差的装置,所述的流化床1的顶部设有出口16,底部设有入口15,所述流化床内部的顶部设有一个内旋风分离器2,旋风分离器通过管道与阀门、限流孔板、压差计、管线、止回阀连接形成控制气体流量的体系。

其中,如图3所示,所述的控制气体流量的体系具体为:所述的内旋风分离器2 的出口设有料腿管线21,料腿管线21设有第一~第三吹扫插入管孔口22、23、24,料腿管线21的底部还设有末端翼阀机构25,正常情况下,翼阀机构处于关闭状态,当堵塞,其会打开。

其中,所述的第一~第三吹扫插入管孔口22、23、24分别与第一~第三吹扫插入管31、32、33连通,第一~第三吹扫插入管31、32、33穿过流化床1的侧壁,与流化床1外部的法兰4以加插入管的形式连接;其中,所述的第一~第三吹扫插入管31、32、 33为φ15导压管线,以引入吹到氢,其分别从上中下三部分以插入管的形式连接;其中,所述的第一~第三吹扫插入管31、32、33与第三球阀53、第六球阀56、第九球阀 59是通过阀门连接的;其跟内部旋风分离器的料腿管线21以焊接的方式连接。

其中,在流化床1的外部,所述的吹扫插入管还设有球阀、限流孔板和截止阀,以控制吹扫插入管的气体流量;其中,所述的球阀和限流孔板以并联的方式与截止阀连接。其中,第一吹扫插入管对应的:所述的球阀51、限流孔板61和球阀52依次串联,通过第一孔口71、第二孔口72以并联的方式连接到第一吹扫插入管31;其中,所述的孔第一口71、第一截止阀81、第二孔口72、第三孔口73与第三球阀53依次串联设置在第一吹扫插入管31上,第一吹扫插入管31的出口再与法兰4连接。第二吹扫插入管32和第三吹扫插入管33中各结构的连接方式也与之一样。

其中,第一吹扫插入管设有第三孔口73,第二吹扫插入管设有第六孔口76,第三吹扫插入管设有第九孔口79和第十孔口719,各孔口通过球阀和远程压差计的连接。

具体地,其中,所述的第三吹扫插入管33上的第九孔口79与第十球阀510、第一远传压差计91和第十一球阀511依次串联至吹扫第二插入管32上的第六孔口76;所述的第三吹扫插入管33上的第十孔口710与第十二球阀512、第二远传压差计92和第十三球阀513依次串联至第一吹扫插入管31上的第三孔口73。

其中,所述的第一~第三吹扫插入管31、32、33的入口,即第十一~第十三孔口711、 712、713依次串联设置在进气管道34上;其中,所述的进气管道34从入口依次设有第十四球阀514、第十四孔口714、第十五球阀515、第十切断阀10、第十一流量计11、第十六球阀516、第十五孔口715、第十二止回阀12、第一吹扫插入管31的入口711、第二吹扫插入管32的入口712、第三吹扫插入管33的入口713;其中,第十七球阀517 以并联的方式通过第十四孔口714和第十五孔口715并联到进气管道34;所述进气管道34的出口设有末端盲封。

其中,所述的第一~第三吹扫插入管孔口22、23、24分别设置在料腿管线21的上部、中部和下部。

其中,如图4所示,所述的法兰4的中心设有三个吹扫插入管孔41,法兰4的周围设有螺栓孔42。

此外,所述的流化床1外部侧壁还设有测压的装置体系。

其中,如图7所示,所述的测压的装置体系具体为:所述的流化床1的底部入口设有测压吹扫口,侧壁的底部设有第一和第四测压吹扫口131、134,侧壁的顶部出口设有第五测压吹扫口135,每个测压吹扫口吹扫管线上引出管线连接到压差表的两侧。

其中,所述的流化床的入口通过第一压差表141与流化床的出口连接,第一压差表141的压差代表流化床进出口的压差;流化床的入口通过第三压差表143与第一测压吹扫口131连接,第三压差表143的压差代表分布器的压差,通过压差可以知道分布器处硅粉流化效果。其中,由于分布器在第一测压吹扫口和入口之间,故本发明中提到的分布器压差就是第一测压吹扫口131与流化床入口的压差。

其中,所述的第一测压吹扫口131通过第四压差表144与第五测压吹扫口135连接,所述的第四测压吹扫口134通过第八压差表148与第五测压吹扫口135连接;上述每两个测压口连接到一个压差表,通过压差可以判断出床内流化效果。

其中,所述的测压吹扫口131、134和135分别通过法兰与流化床的侧壁连接。

其中,所述的压差表均是通过引压管分别与测压吹扫口、流化床的入口和流化床的出口相连接的。

其中,所述的测压吹扫口与引压管通过螺纹连接;所述的压差表有正负口,所述的压差表用仪表卡扣与引压管螺纹连接。

实施例2

实施例1所述的装置在改善流化床密、稀相段压差的应用,包括如下步骤:

(1)将氢气和四氯化硅的混合物通过循环氢压缩机进入流化床1,硅粉通过气力输送的方式进入流化床1;硅粉、氢气、四氯化硅进入流化床后,硅粉在循环氢的作用下成流化态,在一定条件下三者反应,生成氯硅烷并从流化床1的出口排出,不能参与反应的细粉颗粒(硅粉)逐渐被带到流化床上部,再通过旋风分离器的作用返回流化床。

(2)在步骤(1)进行的同时,在硅粉、氢气、四氯化硅进入流化床后,氢气经第十四球阀514、第十四孔口714、第十五球阀515、第十切断阀10、第十一流量计11、第十六球阀516、第十五孔口715、第十二止回阀12,依次从对应的孔口(如第十一孔口711)中通入氢气;在从第十一孔口711经第一球阀51、第一限流孔板61、第二球阀52、第二孔口72、第三球阀53、法兰4,将氢气从第二吹扫插入管孔口22输送到料腿管线21中,从而防止堵塞。

步骤(2)中,吹扫氢气的流量可以控制,即根据压差变化的数据收集,通过模拟和实际工况下的验证,设计合适的料腿通径、长度和吹扫气量控制流量。具体地,通过增加第一~第三限流孔板61、62、63的流通量,从而控制吹到氢气流量,且远程控制稳定可靠。如,若需要加大吹扫量,可通果打开限流孔板对应的旁路手阀来控制。

(3)其中,右侧测压体系是通过不同高度设置的测压点的差值来反映流化床内硅粉的多少,通过DCS画面和历史趋势即可目视观察。在步骤(1)进行的同时,当压差表的数值增大时,尤其是第八压差表148,则表明细粉(硅粉)富集在流化床内。此时,需要加大上部吹扫氢流量,改变旋风分离器内部气流方向,使更多的不反应细粉随循环气流带出流化床,降低旋风分离器的返料量。具体地,打开截止阀,使氢气从含有截止阀的管路流动,通过调整料腿吹扫气量改变旋风分离器分离效率,使更多的细粉带出流化床,减少返料量,直至压差表的数值降低,则关闭截止阀。若只打开第一截止阀81效果不明显,可同时打开第一~第三截止阀81、82、83直至稀相段压差降低时,关闭第一~第三截止阀81、82、83。即通过控制旋风料腿吹扫氢气的流量将细粉带出流化床从而改善稀相段压差。

(4)在步骤(1)进行的同时,当远传压差计无波峰时,说明翼阀开启(只有阀面硅粉重量达到一定程度时,翼阀才会开启),料腿堵料,打开截止阀,使氢气从含有截止阀的管路流动,将堵在料腿中的硅粉带出,关闭截止阀;若远传压差计仍无波峰,重复上述过程;若远传压差计有波峰,则关闭截止阀。

在步骤(3)和步骤(4)中,打开吹扫插入管孔口对应的第一截止阀81,通入吹扫氢气,氢气经第十四球阀514、第十四孔口714、第十五球阀515、第十切断阀10、第十一流量计11、第十六球阀516、第十五孔口715、第十二止回阀12,依次从对应的孔口(如第十一孔口711)中通入氢气;在从第十一孔口711经孔口第一71、第一截止阀81、第二孔口72、第三球阀53、法兰4,将氢气从第二吹扫插入管孔口22输送到料腿管线21中。

其中,当主路调节阀故障不能正常使用时,打开并联的球阀517,通过该旁路保证氢气通入。

参考文献:

[1]郭慕孙、李洪钟.流态化手册[M].化学工业出版社,2007.

[2]刘福顺、谷春蓉.旋风分离器的设计选型及工程应用[J].中国环境监测,1996.

[3]徐春华.硅粉密相气力输送技术在多晶硅生产中的应用[J].山东化工,2010,(39):56.

[4]燕兰玲、祝京旭、蓝兴英.两种新型流化床——高密度循环流化床和循环湍动流化床的对比分析[J].化工学报,2014,65(07):2495-2503.

[5]李浩然.硅粉流化技术研究[J].华东理工大学,2010.

[6]李佩龙.制备粒状多晶硅内循环床反应器研究[J].清华大学.2015.

本发明提供了一种改善流化床密、稀相段压差的装置及应用的思路及方法,具体实现该技术方案的方法和途径很多,以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。本实施例中未明确的各组成部分均可用现有技术加以实现。

- 一种改善流化床密、稀相段压差的装置及应用

- 一种改善流化床密、稀相段压差的装置