一种晶圆片承载装置

文献发布时间:2023-06-19 10:40:10

技术领域

本发明属于半导体硅片生产辅助设备技术领域,尤其是涉及一种晶圆片承载装置。

背景技术

为提高单片晶圆片的芯片量并降低生产成本,半导体晶圆片的尺寸从现有的6英寸和8英寸已发展到12英寸和18英寸,而且还有望发展更大直径、更薄厚度的半导体晶圆片。但大尺寸晶圆片的承载装置是保证晶圆片质量的关键装置,尤其是在生产周转或出货时,晶圆片容易产生碎片,而且极易被现场环境所污染;对于工序之间的运输,人员及自动机械手会交叉搬运操作;还有,对于不同环境中,需要硅片放置的角度不同,就是保证硅片既能水平平稳放置又可竖直平稳立放。

发明内容

本发明提供一种晶圆片承载装置,尤其是适用于大尺寸晶圆片的转运承载放置,解决了在运输过程中降低碎片率、提高转运效率且适用范围广的技术问题。

为解决上述技术问题,本发明采用的技术方案是:

一种晶圆片承载装置,具有:用于承载晶圆片的箱体、用于可抓取配合的基座、用于与检测机配合的安装座、以及与所述箱体配合的盖体;其中,所述基座和所述安装座分设于所示箱体外侧并对位设置;且所述基座和所述安装座均与所述晶圆片并行放置。

进一步的,所述箱体设有若干列用于插放所述晶圆片的体槽组;所述盖体靠近所述箱体一侧设有与所述体槽组相对应的盖槽组;所述晶圆片被置于所述体槽组和所述盖槽组形成的间隙卡槽内。

进一步的,所述盖体内嵌于所述箱体中盖合,且所述盖槽组沿所述盖体长度并位于其长度中间设置;所述盖槽组包括若干个间隙设置的卡条;在每个卡条上均设有若干间隔设置的Z型槽。

进一步的,所述Z型槽沿所述卡条的长度方向同向和/或反向设置;相邻所述卡条中的所述Z型槽并排设置或交错设置。

进一步的,在所述盖体远离所述箱体一侧设有两个用于操作所述盖体的凹槽柄,所述凹槽柄相对于所述盖槽组对称设置。

进一步的,在所述箱体的侧面还设有对称设置的把手,所述把手置于与所述基座相邻的两个侧面。

进一步的,所述基座与所述箱体可拆卸连接设置,且所述基座和所述安装座远离所述箱体一侧均为平整平面。

进一步的,所述基座为方型结构,包括若干用于卡装的插孔,所述插孔沿所述基座水平设置和/或竖直设置。

进一步的,所述安装座包括若干与检测机相适配的卡接孔和与所述箱体配合的连接孔;连接所述卡接孔围成的图形为三角形;所述连接孔被置于靠近所述箱体上端面一侧设置且与其中两个所述卡接孔相邻设置。

进一步的,在所述安装座上还设有若干用于与检测机上的探测针接触的通孔圆和沿其外边且开口朝外设置的外沿槽。

与现有技术相比,采用本发明设计的承载装置,尤其适用于大尺寸晶圆片的转运放置,结构设计合理、强度高、易于装配且便于操作;晶圆片周转平稳、安全;提高成品率,保证晶圆片质量,转运效率高,使用范围广且实用性强。

通过在盖体内侧顶部设置花纹槽,使每片晶圆片的上端部嵌入放置,从而减小了晶圆片在传递运输过程中的晃动,降低碎片发生;可以盖合的承载装置,不仅防止晶圆片被污染,而且还可减少晶圆片在传递运输过程中发生裂片,提高成品率,保证产品质量。

承载装置通过对称设置的把手可适于人工搬运操作,对于特殊环境或短途周转,既方便又节约操作时间,也无需配套设施安装,降低生产成本。

同时在承载装置的另一侧面设有便于机械手夹取的基座,结构简单,而且还可以此基座使晶圆片水平平稳放置于台面上;基座与承载装置的箱体结构为可拆卸结构,便于维护和加工。

箱体的下底面为平整平面且设有四个开口均朝外设置的弧形台柱,便于与设置在被放置平台上的立柱相配合,防止承载装置竖直放置时滑动或晃动,避免跌落的风险,从而使硅片立放,以适应不同工况条件的需要,保证晶圆片质量,提高运输效率。

承载装置还设有与检测机配合的安装座,可使承载装置精准放置在检测机的上载台上,并能平稳地使晶圆片水平放置;安装座与箱体可拆卸配合,结构配合简单且易于加工。

附图说明

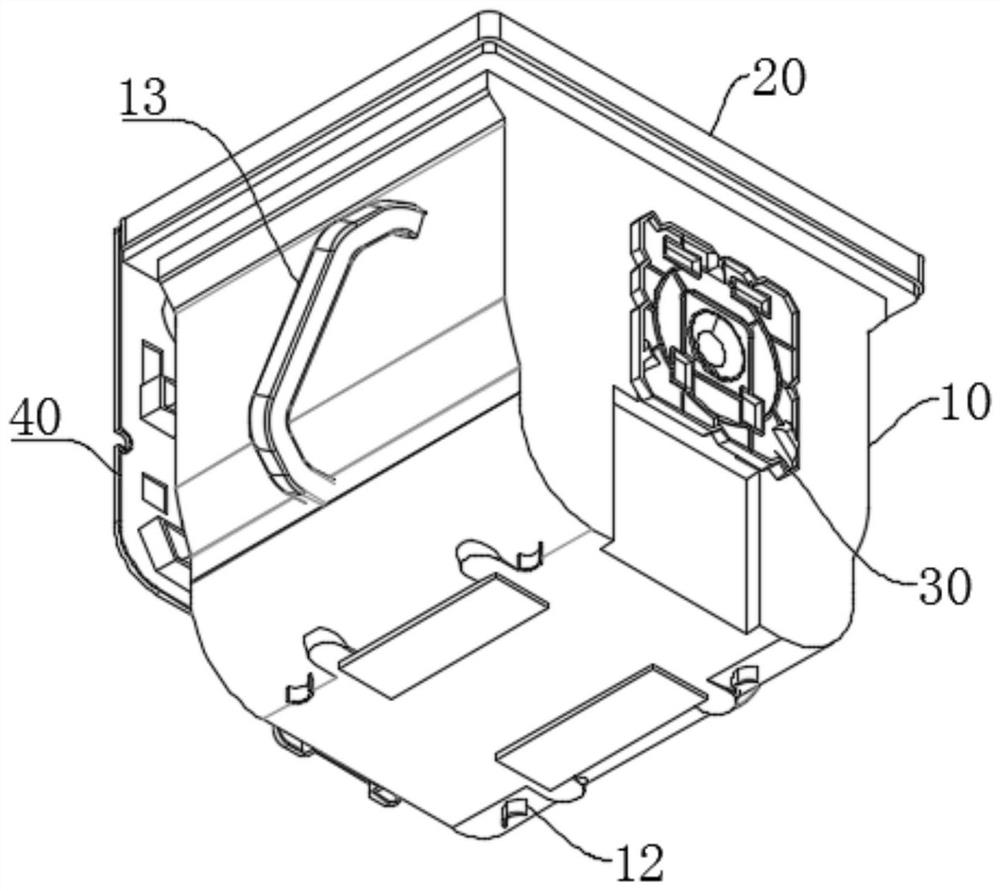

图1是本发明一实施例的一种晶圆片承载装置的立体图;

图2是本发明一实施例的承载装置的侧视图;

图3是本发明一实施例的承载装置的仰视图;

图4是本发明一实施例的箱体的结构示意图;

图5是本发明一实施例的基座的结构示意图;

图6是本发明一实施例的安装座的结构示意图;

图7是本发明一实施例的盖体的背面结构示意图;

图8是本发明一实施例的盖体的正面结构示意图;

图9是本发明实施例一的盖槽组中Z型槽分布的结构示意图;

图10是本发明实施例二的盖槽组中Z型槽分布的结构示意图。

图中:

10、箱体 11、体槽组 111、槽组一

112、槽组二 12、台柱 13、把手

14、插柱 20、盖体 21、盖槽组

22、卡条 23、Z型槽 24、凹槽柄

30、基座 31、短柱 32、中心孔

33、插孔 34、边槽 40、安装座

41、卡接孔 42、外沿槽 43、通孔圆

44、连接孔

具体实施方式

下面结合附图和具体实施例对本发明进行详细说明。

本实施例提出一种晶圆片承载装置,如图1-3所示,具有用于承载晶圆片的箱体10和与箱体10可拆卸配合的盖体20,其中箱体10和盖体20均独立设置,盖体20内嵌固定在箱体10上端面,操作盖体20进行盖合或拆开。其中,在箱体10内设有若干列用于插放晶圆片的体槽组11;在盖体20靠近箱体10的一侧设有与体槽组11相对应的盖槽组21;晶圆片被置于体槽组11和盖槽组21形成的间隙卡槽内放置;同时,在箱体10的一侧面设有可抓取配合的基座30;基座30远离箱体10一侧和箱体10底部均为平整平面。

具体地,如图1和图2所示,箱体10侧壁面为长方形结构,箱体10的宽度沿其高度呈逐步缩减的趋势,上宽下窄且在中间部分为竖直段;同时,箱体10的顶部上端面内侧为阶梯形结构,目的是为了使盖体20内嵌且蓬设在箱体10上,完成与盖体20的盖合。在本实施例中,箱体10为封闭的结构,且其与盖体20配合后,使晶圆片完全封存在承载装置内,这一结构的配合装置主要适用于包装出货过程中的搬运承载,防止运输过程中有颗粒和金属污染晶圆片的表面。这一结构目的是为了保证使晶圆片顺畅地插入箱体10内,要求箱体10的上端面的宽度和长度要大于晶圆片的卡槽宽度,也即是在放置晶圆片的卡槽的箱体10的部分与箱体10的顶部为过渡式的连接设置。箱体10既可以竖直放置亦可以水平放置,但都可用于承载晶圆片,并使晶圆片沿箱体10的宽度方向放置。

如图3所示,箱体10的底部外侧面为平整的底面,可以直接与箱体10一体连接设置,也可以为增加的平板面,可根据实际工况而定。在本实施例中,由于承载装置在立放时,需要放置在专用放置架上,特设置两个对称设置的板面并在板面四周外侧设有四个弧形台柱12,在板面之间还设有间隙通槽,均垂直于晶圆片水平放置的方向设置,即沿箱体10的长度方向设置;弧形设置的台柱12的高度要高于板面所在位置的高度,且四个弧形台柱12的开口均朝外设置,且台柱12的弧形至少为半圆形结构;用于与设置在被放置平台上的立柱相配合,防止承载装置竖直放置时滑动或晃动,避免跌落的风险。当然也可为其它结构的底面,只要保证其底面为平整平面,都在本案保护范围之内。箱体的下底面为平整平面且设有四个开口均朝外设置的弧形台柱12,便于与设置在被放置平台上的立柱相配合,防止承载装置竖直放置时滑动或晃动,避免跌落的风险,从而使硅片立放,以适应不同工况条件的需要,保证晶圆片质量,提高运输效率。

如图4所示,体槽组11包括沿箱体10的高度设置的槽组一111和沿箱体10底部宽度设置的槽组二112,为了便于加工制造槽组一111和槽组二112,优选地,槽组一111和槽组二112围成一间断设置的U型卡槽,晶圆片沿卡槽的方向放置。

槽组一111沿箱体10的高度方向设置,相对于槽组二112,槽组一111对晶圆片的卡放更稳固和更安全,故要求槽组一111的高度小于晶圆片的直径且大于晶圆片半径,目的是使槽组一111与晶圆片接触的面积高度至少保证占其直径的1/2,才能保证晶圆片两侧面被卡放的稳定性。优选地,槽组一111为上宽下窄式弧形结构,更有利于晶圆片与卡槽配合的稳定性,而且可防止晶圆片在卡槽中晃动,减少其由于晃动而产生的裂片。

由于槽组二112仅仅是用于支撑晶圆片,以使晶圆片在卡槽中形成三点接触的稳定结构,故要求槽组二112的长度小于晶圆片的半径即可,但需槽组二112为两端独立设置的弧形槽,分设在侧面与底面的连接处,且其高度高于底面的最低处,晶圆片放置时,槽组二112与晶圆片最低处的两侧边接触,并使晶圆片的最低位置处悬空设置,以保证其与晶圆片接触的深度相差较小,以进一步提高晶圆片放置的稳定性,防止其在运输过程中产生晃动。优选地,槽组一111和槽组二112均为厚度相同的板条,且相邻槽之间的间隙宽度相同,不仅便于加工,而且结构一致性好。

如图1-4所示,在箱体10的侧面还设有对称设置的把手13,把手13置于与基座30相邻的两个侧面,也即是把手13被设置在箱体10的宽度方向的两个侧面上,靠近体槽组11一侧的侧面设置。优选地,把手13与箱体10的侧面为可拆卸安装方式,且朝基座30一侧方向倾斜设置。

由于晶圆片的直径较大,而且为了保证晶圆片的稳固放置,承载装置本身需要一定的厚度及大于晶圆片直径的尺寸的外形结构,故其整体的重量较重。为了保证搬运载有晶圆片的承载装置或空置的承载装置,都需要一定的外力来提取,而倾斜设置的把手13更有利于操作人员的搬运,尤其是当晶圆片被水平放置时。而可拆卸设置的把手13,可以应用于空间有一定限制的操作工序中。承载装置通过对称设置的把手13可适于人工搬运操作,对于特殊环境或短途周转,既方便又节约操作时间,也无需配套设施安装,降低生产成本。

优选地,如图5所示,在箱体10与晶圆片平行的任一侧面上还设有基座30,且基座30与箱体10为可拆卸连接设置。在本实施例中,基座30远离箱体10的一侧为平整平面且为方型结构,当然也可以为其它结构形状,其靠近箱体10的一侧设有一短柱31,在短柱31的中心设有中心孔32,短柱31卡固在箱体10的外侧壁上的凸台中并内嵌于中心孔32中。在基座30远离箱体10的一侧面上还设有若干用于与机械手卡装配合的插孔33,插孔33设置在中心孔32的外缘,具体位置可根据实际情况而定。

为了提高基座30与机械手配合的可调性,选择设置四个插孔33,其中两个插孔33沿基座30水平方向设置,另外两个插孔33沿基座30竖直方向设置,即无论是在水平方向上或是在竖直方向上都可以进行调节。当然,也可以设置四个均沿基座30的水平方向设置,或均沿基座30的竖直方向设置。在基座30远离箱体10的一侧设有若干不同形状的且开口朝外设置的边槽34,也可以与平台上的卡头相适配,用于卡固基座30,以适应不同卡固方式的要求。

基座30的设置可适用于长距离运输或自动化控制的工序中,不仅操作方便而且稳定、安全。同时,整个基座30的结构设计非常简单,而且还可以此基座30为基准,使晶圆片水平平稳地放置于工作台面上;基座30与承载装置的箱体10的结构为可拆卸结构,更便于维护和加工。

如图6所示,在箱体10的侧面还设有用于与检测机配合的安装座40,安装座40与基座30相对设置。优选地,安装座40与箱体10也为可拆卸安装。在安装座40上还设有三个与检测机相适配的卡接孔41,三个卡接孔41均为长圆孔结构,且连接三个卡接孔41的中心点,围成一个稳定的等腰三角形。同时在安装座40的外沿边设有若干开口朝外设置的外沿槽42,用于与检测机上的定位销相适配。在安装座40上还设有若干分布的通孔圆43,用于与检测机上的探测针接触,用于判断承载装置放置位置的准确性。

同时,在安装座40中还设有若干与设置在箱体10侧面上的插柱14相配合的连接孔44,优选地,连接孔44靠近卡接孔41设置,在本实施例中,设置连接孔44为两个,相应地,插柱14的数量也为两个。为了增加其固定放置的稳定型,选择设置两个插柱14靠近箱体10的上端面一侧设置,进而可使安装座40稳固地与箱体10配合,并使箱体10平稳地放置在检测机的上载台上。

安装座40的设置,可使承载装置与检测机配合,可使承载装置精准地放置在检测机的上载台上,并能平稳地使晶圆片水平放置;安装座40与箱体10可拆卸配合,结构配合简单且易于加工。

如图7和图8所示,盖体20内嵌于箱体10中盖合,盖体20的内侧也是阶梯结构,与箱体10的上端面相适配;且盖槽组21沿盖体20的长度并位于其长度中间位置设置。其中,盖槽组21包括若干个间隙设置的卡条22,相邻卡条22之间设有用于卡装晶圆片的卡槽。在本实施例中,卡条22的长度小于盖体20长度的1/2且大于盖体20长度的1/4,这是由于,若卡条22的长度大于1/2,会增加卡条22的长度,而卡条22所形成的卡槽仅仅与晶圆片的顶部接触,由于盖体20本身的厚度限制,使得卡条22形成的卡槽的深度也有限,无法使晶圆片与卡条22接触的面积太多,太长的卡条22反而会浪费其材料,从而也影响其与晶圆片的配合精度。若卡条22的长度小于盖体20长度的1/4,使得卡条22形成的卡槽与晶圆片接触的面积过短,无法进一步提高其放置的稳定性,优选地,卡条22的长度小于盖体20长度的1/3且大于盖体20长度的1/4,在保证晶圆片被稳定放置的前提下,可最大限度地减少长条22的长度,以降低盖体20的加工成本。

如图9-10所示,在每个卡条22上均设有若干间隔设置的Z型槽23,且每一个卡条22至少设有两个Z型槽23,两个相邻Z型槽23之间通过长方形的实体块连接,且每一个卡条22上的Z型槽23间隔设置,且相邻Z型槽23之间的间距相同。每个卡条22中的Z型槽23均沿卡条22长度方向同向和/或反向设置,且相邻卡条22中的Z型槽23并排或交错设置。

如图9所示,Z型槽23沿卡条22的长度方向平行于卡条22设置,且所有卡条22中的Z型槽23均同向设置,且间距均相同。如相邻卡条22中的Z型槽23均同向并排设置;或相邻卡条22中的Z型槽23均同向交错设置,附图省略。

如图10所示,Z型槽23沿卡条22的长度方向也平行于卡条22设置,且每一个卡条22中的Z型槽23均同向设置,但部分卡条中的Z型槽23是与如图9中的Z型槽23的朝向相反设置,也就是部分卡条22中的Z型槽23反向设置,且所有同一个卡条22中的相邻Z型槽23的间距均相同;反向Z型槽23所在的卡条22与正向Z型槽23所在的卡条22为间隔设置的;当然,反向Z型槽23所在的卡条22与正向Z型槽23所在的卡条22的排布也可以为其它方式,但都在本案保护范围之内。如相邻卡条22中的Z型槽23并排设置;或相邻卡条22中的Z型槽23交错设置,附图省略。

进一步的,Z型槽23沿卡条22的长度方向设置,但每一个卡条22上的Z型槽23可能是正向设置,也可能是反向设置,即每一个卡条22中相邻Z型槽23可以同为正向,也可以同为反向,也可以是一个正向一个反向;同时,对于相邻卡条22中的Z型槽23可同向并排设置,也可以反向并排设置,或正反向并排设置。当然,对于相邻卡条22中的Z型槽23错位设置的结构,错位设置的Z型槽23可以均为同向、也可以均为反向、或正反向同时存在,附图省略。

通过在盖体20内侧设置Z型结构的花纹槽,使每片晶圆片的上端部嵌入放置,从而减小了晶圆片在传递运输过程中的晃动,降低碎片发生;可以盖合的承载装置,不仅防止晶圆片被污染,而且还可减少晶圆片在传递运输过程中发生裂片,提高成品率,保证产品质量。

进一步的,且在盖体20远离箱体10的一侧设有两个用于操作盖体20的圆形凹槽柄24,凹槽柄24相对于盖槽组21对称设置,且从外侧看,凹槽柄24为两个对角设置的扇形槽和两个对角设置的圆弧形孔。其相对应的靠近箱体10一侧面为两个不同宽度且同轴设置的长方形结构叠放设置的长方板形成的操作空间,且这两个叠放的长方板的中间位置设有与凹槽柄24的圆形槽。这一结构的设置,不仅不影响晶圆片与盖槽组21的配合,而且还可自由操作盖体20与箱体10的配合,安全可靠、且节能环保。

1、采用本发明设计的承载装置,尤其适用于大尺寸晶圆片的转运放置,结构设计合理、强度高、易于装配且便于操作;晶圆片周转平稳、安全;提高成品率,保证晶圆片质量,转运效率高,使用范围广且实用性强。封闭式结构的箱体与盖体配合后,使晶圆片完全封存在承载装置内,这一结构的配合更适宜于晶圆片包装出货过程中的搬运承载,防止运输过程中有颗粒和金属污染晶圆片的表面,保证晶圆片的表面质量,提高承载效率。

2、通过在盖体内侧顶部设置花纹槽,使每片晶圆片的上端部嵌入放置,从而减小了晶圆片在传递运输过程中的晃动,降低碎片发生;可以盖合的承载装置,不仅防止晶圆片被污染,而且还可减少晶圆片在传递运输过程中发生裂片,提高成品率,保证产品质量。

3、承载装置通过对称设置的把手可适于人工搬运操作,对于特殊环境或短途周转,既方便又节约操作时间,也无需配套设施安装,降低生产成本。

4、同时在承载装置的另一侧面设有便于机械手夹取的基座,结构简单,而且还可以此基座使晶圆片水平平稳放置于台面上;基座与承载装置的箱体结构为可拆卸结构,便于维护和加工。

5、箱体的下底面为平整平面且设有四个开口均朝外设置的弧形台柱,便于与设置在被放置平台上的立柱相配合,防止承载装置竖直放置时滑动或晃动,避免跌落的风险,从而使硅片立放,以适应不同工况条件的需要,保证晶圆片质量,提高运输效率。

6、承载装置还设有与检测机配合的安装座,可使承载装置精准放置在检测机的上载台上,并能平稳地使晶圆片水平放置;安装座与箱体可拆卸配合,结构配合简单且易于加工。

以上对本发明的实施例进行了详细说明,所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

- 一种晶圆片承载装置

- 一种晶圆片研磨承载装置