一种端框钻模的数字化计量方法

文献发布时间:2023-06-19 10:41:48

技术领域

本发明涉及计量检定领域,具体的展示了一种端框钻模的数字化计量方法。

背景技术

宇航用端框钻模是用来引导火箭导弹等舱体对接的夹具,根据端框钻模量值传递的需要,分别设计并制造计量过程中的标准钻模、协调钻模和工作钻模。

目前宇航端框钻模的量值传递采用的是实物标准逐级传递的方式。从能复现装配单位的产品要求开始,通过标准钻模、协调钻模逐级传递,最后传递给工作钻模。根据目前端框钻模的传递流程以及钻模本身的特点,发现传统的计量保障模式的矛盾愈发突出,存在的问题主要表现在:检定器具繁多,实用性不强;各类标准器数量繁多,结构复杂,在传递到工作器具时,传递路线长,累积误差大,造成精度损失较大,追溯检查误差来源也存在困难;现有标准器种类繁多,加工成本高,对于通用的标准器建立了相应的量传和溯源体系,但是对于大量的专用标准器,缺乏有效的量传体系。而要建立全面的量传体系,工作量巨大费时。

现有端框钻模传统的量值传递方式不适于如今的工业生产发展,所以急需建立一种新型的数字化量值传递方法来满足端框钻模计量工作的需要,以适于航空航天领域的计量保障。

发明内容

为解决上述技术问题,本发明提供了一种端框钻模的数字化计量方法。所述方法包括如下步骤:

S1:基于端框钻模的设计模型提取虚拟点云数据,并对虚拟点云数据进行点云处理构建数字化标准钻模;

S2:基于端框钻模实体获取实测点云数据,并对实测点云数据进行点云处理构建虚拟模型;

S3:基于步骤S1获取的数字化标准钻模和步骤S2的虚拟模型进行相应模型处理,并对二者模型进行尺寸参数计算,点云偏差分析,并输出检测结果报告,实现端框钻模的数字化计量。

为优化上述技术方案,采取的具体措施还包括:

上述步骤S1中的提取设计模型的虚拟点云数据,包括以下步骤:

S11:将设计模型生成以三角形面片或者多边形面片数据形式的STL、PLY或OBJ格式文件;

S12:基于S11步骤生成的文件,提取三角形面片或者多边形面片数据的顶点;

S13:基于S12步骤生成的点云数据,在各个点云之间进行迭代均匀增密;

S14:将三角面片顶点数据和迭代均匀增密数据保存,完成虚拟点云数据提取。

上述步骤S2中的点云数据处理,包括以下步骤:

S21:搜索与采样点P距离最近的k个近邻点,构建kd-tree来划分空间中的点云数据,建立点云数据间拓扑几何关系;

S22:计算各点的单位法向量、高斯曲率、平均曲率、以及全局平均曲率;

S23:基于K近邻域统计分析方法去除点云数据中的离群点;

S24:基于双边滤波方法平滑点云数据中的小噪声点;

S25:基于体素化下采样方法对大量点云数据进行精简;

S26:基于Delaunay三角化方法对处理好的点云数据进行三维重建,获取数字化标准模型和虚拟模型。

上述步骤S3中的数字化标准钻模和虚拟模型处理,包括以下步骤:

S31:将数字化标准钻模和设计模型进行初始拟合对齐,然后进行最佳拟合对齐点,生成三维彩色点云偏差云图;

S32:对数字化标准钻模和进行内环特征提取,重复10次,获取内环半径参数。

S33:基于S1步骤的拟合对齐后,再进行3D比较,然后均匀随机设置6个比较点,获取各点点云偏差情况,输出数字化标准钻模质量检测报告。

S34:将虚拟模型和数字化标准钻模进行模型处理,重复上述步骤S31~S33,输出虚拟模型质量检测报告,完成端框钻模的数字化计量。

附图说明

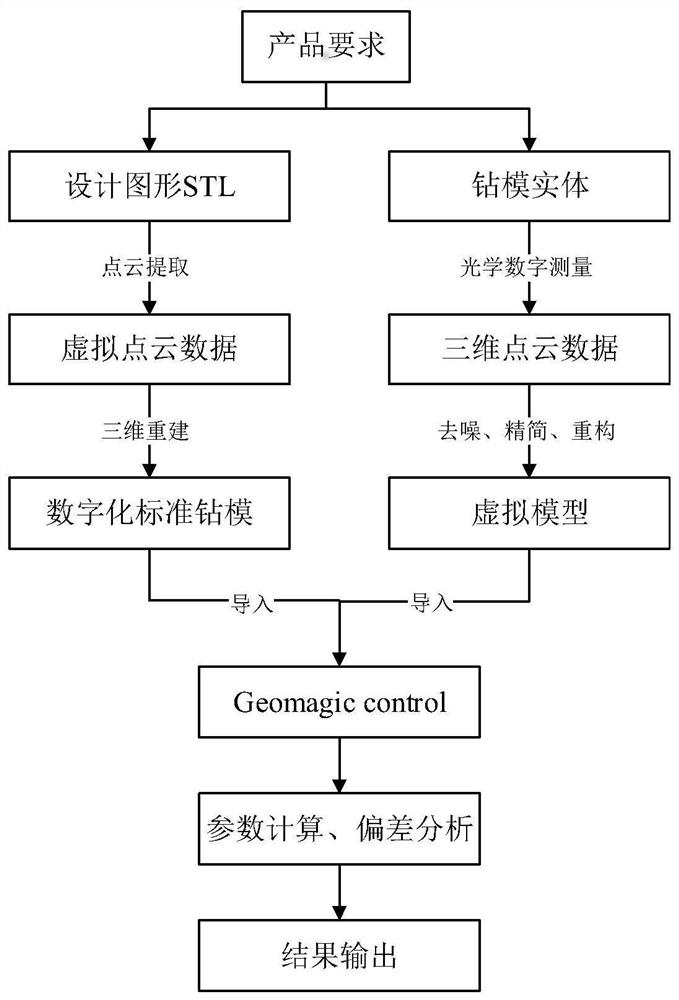

图1是本发明方法的流程图。

图2是本发明设计模型提取点云数据的流程图。

图3是本发明设计模型提取点云数据的结果图。

图4是本发明点云去躁的流程图。

图5是本发明点云数据精简后的结果图。

图6是本发明点云数据曲面重构后的结果图。

图7是本发明数字化标准钻模和设计模型拟合对齐后结果图。

图8是本发明三维彩色点云偏差色谱图。

具体实施方式

下面结合附图和实施例对本发明的发明内容作进一步地说明。

参阅图1所示,本发明实施例提供了一种端框钻模的数字化计量方法,其具体包括以下实现步骤:

步骤一、基于端框钻模的设计模型提取虚拟点云数据,并对虚拟点云数据进行点云处理构建数字化标准钻模。本实施例中,参阅图2和图3所示,选择PCL(point cloudlibrary)库来提取设计模型的虚拟点云数据,包括以下步骤:

1)利用PCL点云库的指针读取STL文件;

2)并将读取的模型数据传递给该指针;

3)用VTK(Visualization Toolkit)视觉库转换函数将多边形数据转换成三角网格数据;

4)然后根据需要的点云数量在每个三角网格中根据公式(1)~(3)进行迭代均匀采样;

a

b

式中,(a

5)将生成后的点云坐标保存为PCD格式的点云文件。

步骤二、基于端框钻模实体获取实测点云数据,并对实测点云数据进行点云处理构建虚拟模型;

1)选择K近邻域搜索,搜索与采样点距离最近的K个近邻点。其中,K值为15-30之间较为适宜。

2)构建kd-tree来建立离散点间的拓扑几何关系,其中,本实施例中所获取的点云数据皆是三维数据点,因此k=3。

3)根据公式(6)~(9)计算各个采样点的单位法向量、高斯曲率、平均曲率、以及全局平均曲率。

假设曲面方程如公式(4)所示:

Z(x,y)=ax

曲面拟合方程取最小值如公式(5)所示:

分别对a、b、c求偏导并取0,可求得常系数a、b、c的值。

点P

点P

点P

点P

式中,Z

Z

4)对点云数据中的离群点进行去噪,本实施例中,参阅图4所示,首先根据公式(11)计算采样点P

根据公式(10),计算点P

D

根据公式(11),计算点P

根据公式(12),计算点P

式中,N是点云集P的所有数据点。

根据公式(13),计算点P

根据公式(14),计算点云集P标准范围S

S

式中,g=1,2...。

5)对点云数据中的小噪声点进行平滑处理,本实施例中,点云平滑包括以下步骤:

a、基于步骤二的k邻域搜索,计算采样点P

b、基于步骤二的的点云法向量估计求三维点云模型中的每个数据点P

c、求出每个邻域点的光顺平滑权函数参数和特征保持权函数参数,分别代表点P

d、将c的结果代入

e、将d的结果代入公式(15),计算出改进双边滤波因子的值α;

式中N(P

f、调整数据点P

p′

g、当遍历完所有数据点后,得到光顺去噪后的新点云模型,算法终止。

5)对点云进行数据精简处理,本实施例包括以下步骤:

a、根据公式(17)~(22)确定每个三维体素栅格的边长L、小栅格内包含的点云个数n,各个栅格的一维编码

根据公式(17),计算每个三维体素栅格的边长L:

式中,α为根据点云数据大小调节栅格大小的调解系数因子,s为比例系数,n表示点云数据小栅格内的点云数量。

根据公式(18),计算每个小栅格内包含的点云个数:

n=N/V (18)

式中,N代表这个点云数量的总个数,V代表三维体素栅格长方体的体积,V=L

根据公式(19)~(21),对于任一点P

m

n

l

式中,ceil(x)为取整函数,不小于x的最大整数。

根据公式(22),将p

b、将编码放入哈希表中,建立点云数据间的拓扑关系;

c、根据公式(23)~(25)计算体素的重心;若体素内包含点云数据,选择体素重心来替换体素中其他的点,若体素内没有点云数据,则直接删除该体素,遍历完所有体素使原始的点云数据得到了良好的点云精简效果,端框钻模的精简结果参阅图5所示。

6)将处理好的点云进行三维重建,将有向点云投影到某一局部二维平面上,然后再坐标平面内进行平面内的三角化,得到各个点的拓扑关系,再依据Delaunay三角化方法,选择一个三角片样本做出初始曲面,不断的扩张曲面边界得到一个完整的三角网格曲面,最后根据投影点的连接关系确定三维点云数据点的拓扑关系得到最终物体的曲面模型,端框钻模重构模型参阅图6所示。

步骤三、基于步骤一获取的数字化标准钻模和步骤二获取的虚拟模型进行相应模型处理,并对二者模型进行尺寸参数计算,点云偏差分析,并输出检测结果报告,实现端框钻模的数字化计量。本实施中,选择在Geomagic Control环境下进行相应处理,包括以下步骤:

1)状态栏的“图形区域”打开点云处理重建生成的数字化标准模型做为测试模型,再导入设计图形SolidWorks模型作为参考模型。

2)在初始菜单下,选择构造几何圆,采取选择多个点拟合内环,均匀提取三个方向的坐标点用来拟合内环轮廓重复上述操作10次,得到10个拟合内环。

3)在尺寸状态栏下,选取半径尺寸计算各个拟合内环半径。计算10次拟合内环半径的平均值,该值即为数字化标准模型内环半径大小,参阅表1所示,钻模内环半径参考值是300mm,经过数字化标准钻模内环特征提取实测值是300.50279mm。半径误差为0.50279mm,有效满足误差在±1mm的范围。

表1内环半径数据表(mm)

4)参阅图7所示,本实例的钻模工件以基于特征对齐的方式和最佳拟合对齐使数字化标准模型与设计图形对齐。选取定位环作为特征约束来匹配模型,保证对齐精度。

5)参阅图8所示,最后进行3D分析,选取3D比较命令,计算方式设置为默认。确定后可得到3D比较偏差色谱图。

6)在初始状态栏下,设置3D比较点,均匀随机选取了6个测试点,可得到数字化标准模型和设计图形的各点偏差数据,参阅表2所示。

表2测试点偏差数据表(mm)

7)最后生成数字化标准模型质量检测报告。

8)再将虚拟钻模和数字化标准钻模导入到Geomagic Control软件重复上述1)~7)过程,进行三维比对分析处理,获取工件结构尺寸参数,与数字标准钻模参数比对,判断工作钻模产品是否合格,完成钻模数字化计量检定过程。

以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效结构变化,均仍属于本发明技术方案的保护范围内。

- 一种端框钻模的数字化计量方法

- 无人值守数字化多井自动计量装置及计量方法