一种腔道动密封结构

文献发布时间:2023-06-19 10:41:48

技术领域

本发明涉及密封装置技术领域,具体涉及一种腔道动密封结构。

背景技术

对于新一代战斗机而言,在保证喷管常规状态气动性能的前提下,喷管实现大矢量角偏转功能,以保证新一代战斗机在亚声、跨声及超声工况下喷管与发动机工作状态的匹配,满足发动机宽范围工作需求。动密封是保证战斗机用矢量喷管工作可靠性及气动性的关键技术。一方面,新一代战斗机用矢量喷管一般安装在发动机加力燃烧室后面,喷管在热燃气环境中应保证结构的完整性,避免高温燃气泄漏造成火灾;另一方面,良好的密封性能可减少喷管漏气造成的推力损失。喷管的密封系统要克服高温环境下温度对密封件的热载荷,保证旋转件与固定件间的最小间隙,减小旋转件与固定件之间摩擦,避免动部件所需驱动力矩的增加,同时又要保证良好的密封性能。研究表明,密封泄漏量减少1%,发动机推力增加1%,耗油率降低0.1%;对于先进战斗机发动机,在发动机转速和涡轮转子进口温度保持不变的情况下,高压涡轮封严泄漏量减少1%,则推力增加0.8%,耗油率降低0.5%。因此,有必要在球形矢量喷管与固定壳体间设置动密封结构。

现有技术中有采用石墨密封构件或刷式密封构件实现动密封,但其结构复杂,不能满足非规则型面连续腔道无死角密封。还有采用内外两道密封构件以满足非规则型面连续腔道的密封要求,但其不仅结构复杂,且径向密封跟随性差,仍不能满足使用需求。

发明内容

因此,本发明要解决的技术问题在于克服现有技术中的非规则型面连续腔道的密封构件径向跟随性差,不能满足使用需求的缺陷,从而提供一种径向跟随性较好,密封泄漏量小,满足使用需求的腔道动密封结构。

为了解决上述技术问题,本发明提供了一种腔道动密封结构,包括:

第一弹性填充件;

第一支撑件,为空心管状,管壁上成型有多个网格,包覆在所述第一弹性填充件的外周;

第一耐磨件,包覆在所述第一支撑件的外周。

可选地,所述网格由沿第一支撑件的周向分布的多条纬线和沿平行于所述第一支撑件的轴向分布的多条经线交叉形成。

可选地,相邻的两条经线一端的头尾相接,另一端的头尾分离,且每一条所述经线均呈波浪状,相邻两条所述经线的波峰相对设置。

可选地,所述纬线依次连接相应的同一周向的所述经线的波峰。

可选地,所述第一弹性填充件为陶瓷纤维。

可选地,所述第一支撑件采用金属丝编织、金属管激光切割或3D打印方式制成。

可选地,所述第一耐磨件采用氧化铝纤维、硅酸铝纤维或碳纤维编织而成。

可选地,还包括设于所述第一支撑件和所述第一耐磨件之间的第二弹性填充件以及涂覆在所述第二弹性填充件外周的第一粘贴层。

可选地,还包括设于所述第一支撑件和所述第一耐磨件之间的第二耐磨件以及涂覆在所述第二耐磨件外周的第二粘贴层。

可选地,还包括设于所述第一支撑件和所述第一耐磨件之间的第二弹性填充件以及包覆在所述第二弹性填充件外周的第二支撑件。

本发明技术方案,具有如下优点:

1.本发明提供的腔道动密封结构,动密封结构包括由内到外依次设置的第一弹性填充件、第一支撑件和第一耐磨件,且第一支撑件为空心管状,管壁上成型有多个网格。网格状的第一支撑件为封闭结构,由于受力均匀,径向密封跟随性好,从而适用于非规则腔道的动密封中;第一耐磨件则通过径向压缩力和扩张力实现与第一支撑件的紧密连接,从而降低了密封泄漏量,提高了动密封结构的使用寿命,以及发动机的可靠性和工作特性;且结构简单可靠,重量轻、尺寸小、易加工、装配简单。

2.本发明提供的腔道动密封结构,第一弹性填充件为陶瓷纤维,不仅可以起到辅助支撑的作用,还可以阻隔部分高温燃气的泄露。

3.本发明提供的腔道动密封结构,第一粘贴层和第二粘贴层具有良好的回弹性和柔韧性,可进一步提高整个结构的密封性能和整体连接性。

4.本发明提供的腔道动密封结构,第一支撑件和第一耐磨件之间第二耐磨件的设置,可使该动密封结构适应长时间往复摩擦、运动面粗糙度较差的场合。

5.本发明提供的腔道动密封结构,第一支撑件和第一耐磨件之间第二弹性填充件的设置以及包覆在第二弹性填充件外周的第二支撑件的设置,可使该动密封结构适应超高温、密封型面变形大的场合,具有良好的回弹特性。

附图说明

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

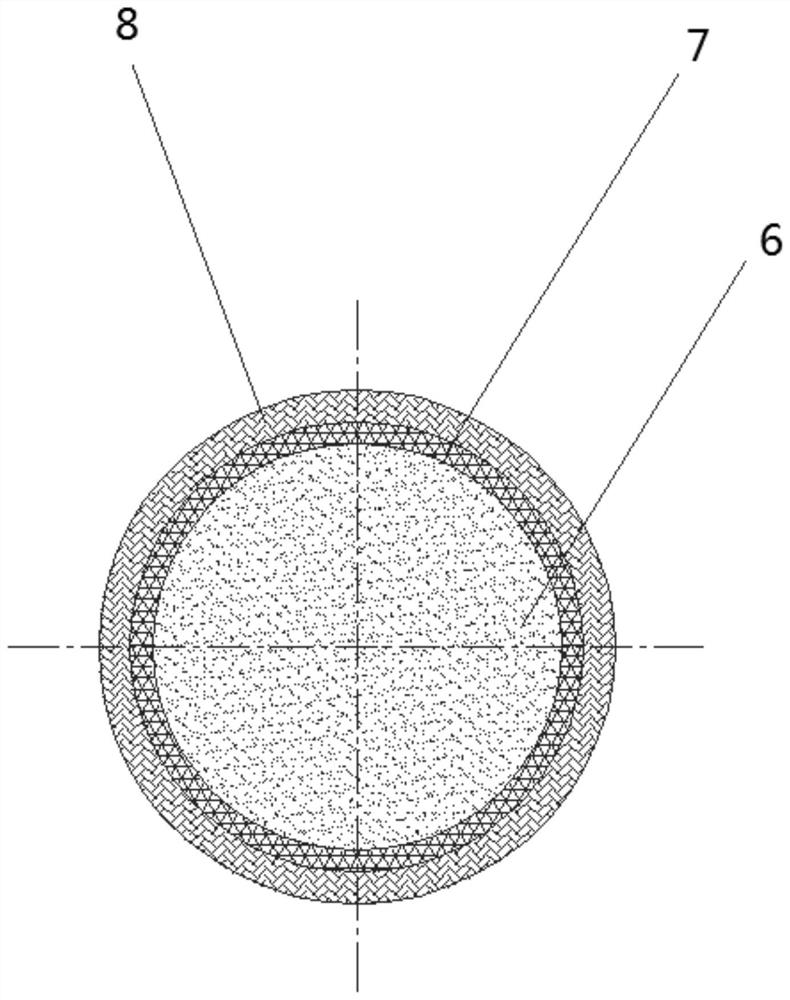

图1为本发明的第一种实施方式中提供的腔道动密封结构的示意图;

图2为图1的立体结构示意图;

图3为第一支撑件的部分放大示意图;

图4为本发明的第二种实施方式中提供的腔道动密封结构的示意图;

图5为本发明的第三种实施方式中提供的腔道动密封结构的示意图;

图6为本发明的第四种实施方式中提供的腔道动密封结构的示意图;

图7为本发明提供的腔动密封结构在使用状态的示意图;

图8为本发明提供的腔道动密封结构适用的直角腔道的示意图。

附图标记说明:

1、球壳;2、固定壳体;3、挡板;4、密封腔道;5、动密封结构;6、第一弹性填充件;7、第一支撑件;8、第一耐磨件;9、网格;10、纬线;11、经线;12、第二弹性填充件;13、第一粘贴层;14、第二耐磨件;15、第二粘贴层;16、第二支撑件;17、直角腔道。

具体实施方式

下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

此外,下面所描述的本发明不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

本发明的动密封结构主要应用在航空、航天、船舶、核工业、石油化工及通用机械等领域涉及高温动密封的场合,适用于非规则密封腔道,具体涉及航空发动机、航改燃气轮机、飞行器等用的动密封结构。

如图1、2、3和7所示的腔道动密封结构的第一种具体实施方式,该动密封结构5设于球壳1和固定壳体2及挡板3形成的密封腔道4中,球壳1在工作过程中往复摆动(摆动角度≤20°/s),球壳1内腔介质为高温高压(温度≤1000K,压力≤1MPa)燃气;固定壳体2和挡板3固定连接,工作时静止;球壳1和固定壳体2及挡板3径向间隙配合,形成密封腔道4,动密封结构5设于密封腔道4中,与固定壳体2及挡板3相对固定,且与球壳1、固定壳体2和挡板3处于弹性接触状态。该动密封结构5工作时装配压缩量依据工况要求,可选取在15%-35%。如图1所示,动密封结构5包括由内到外依次设置的第一弹性填充件6、第一支撑件7和第一耐磨件8。

所述第一弹性填充件6为陶瓷纤维,填充密度达0.5-5g/cm

如图3所示,第一支撑件7为空心管状,管壁上成型有多个类似等腰梯形的网格9。所述网格9由沿第一支撑件7的周向分布的多条纬线10和沿平行于所述第一支撑件7的轴向分布的多条经线11交叉形成。相邻的两条经线11一端的头尾相接,另一端的头尾分离,且每一条所述经线11均呈波浪状,相邻两条所述经线11的波峰相对设置,且所述纬线10依次连接相应的同一周向的所述经线11的波峰。

第一支撑件7包覆在所述第一弹性填充件6的外周,采用单股或多股金属丝编织、金属管激光切割或3D打印方式制成。第一支撑件7依据工作特性的要求选择支撑刚度,可选用高温合金材料,如GH141、Inconel718等。

第一耐磨件8包覆在所述第一支撑件7的外周,采用氧化铝纤维、硅酸铝纤维或碳纤维等耐高温、耐磨损材料编织而成。

如图4所示的腔道动密封结构的第二种实施方式,在所述第一支撑件7和所述第一耐磨件8之间还设置有第二弹性填充件12,所述第二弹性填充件12外周涂覆有第一粘贴层13。第二弹性填充件12的技术状态和材料与第一弹性填充件6一致,且第一粘贴层13通过浸泡、喷涂等方式涂覆在第二弹性填充件12外表面,第一粘贴层13为高温胶涂层。

如图5所示的腔道动密封结构的第三种实施方式,在所述第一支撑件7和所述第一耐磨件8之间还设置有第二耐磨件14,所述第二耐磨件14外周涂覆有第二粘贴层15。第二耐磨件14的技术状态和材料与第一耐磨件8一致,且第二粘贴层15通过浸泡、喷涂等方式涂覆在第二耐磨件14外表面,第二粘贴层15也为高温胶涂层。

如图6所示的腔道动密封结构的第四种实施方式,在所述第一支撑件7和所述第一耐磨件8之间还设置有第二弹性填充件12,在所述第二弹性填充件12外周包覆有第二支撑件16。第二弹性填充件12的技术状态和材料与第一弹性填充件6一致,第二支撑件16和第一支撑件7的技术状态和材料一致。

上述实施例中的动密封结构不仅可适用于规则型面密封腔道,还可适用于非规则密封腔道,如图8所示的直角腔道17的拐弯处,或者其余曲率较小的位置。在直角腔道17的拐弯处对其内径和外径的要求为:

作为替代的实施方式,网格9还可以为三角形、菱形、正方形、五边形或六边形等多边形中任一种或几种的组合。

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

- 一种腔道动密封结构

- 一种重型铰链用动密封结构及其动密封圈