一种基于自动化控制的机械加工上料装置

文献发布时间:2023-06-19 10:43:23

技术领域

本发明属于上料装置技术领域,更具体地说,特别涉及一种基于自动化控制的机械加工上料装置。

背景技术

机械加工是指通过一种机械设备对工件的外形尺寸或性能进行改变的过程。按加工方式上的差别可分为切削加工和压力加工。机器的生产过程是指从原材料(或半成品)制成产品的全部过程。对机器生产而言包括原材料的运输和保存,生产的准备,毛坯的制造,零件的加工和热处理,产品的装配、及调试,油漆和包装等内容。生产过程的内容十分广泛,现代企业用系统工程学的原理和方法组织生产和指导生产,将生产过程看成是一个具有输入和输出的生产系统。

例如申请号:CN202010515904.3本发明公开了一种机械加工自动上料装置,涉及机械加工技术领域,在承载框架的顶部两侧对称式固定安装有一根直线导轨,两根直线导轨的滑动端面共同滑动连接有动夹持机构,且两根直线导轨的滑动端面且位于动夹持机构的一侧位置处共同滑动连接有定夹持机构,两个气缸底座的上方分别固定安装有一根驱动气缸,在实际使用时,将工件放置在动夹持机构和定夹持机构之间的位置,随后控制缩小动夹持机构和定夹持机构之间的距离,从而实现了对工件的夹持固定,随后,控制两个驱动气缸动作,借助两根直线导轨,将动夹持机构和定夹持机构以及工件,推送至机械加工机头的下方,实现了工件的自动导入上料,以及导出卸料,提高实用性。

基于上述专利的检索发现,上述上料装置在使用时,虽然可以通过驱动气缸,将工件推送至机械加工机头的下方,实现了工件的自动导入上料,但是上述上料装置在实际的使用过程中还存在以下不足,如:上述上料装置在上料时,由于工位有限,当夹持住的工件在推送至机械加工机头的下方进行加工时,需要等工件加工后才能将新的待加工工件进行夹持,而不能提前在加工过程中将另一个工件进行夹持,进而大大降低了上料装置的上料效率,并且上述上料装置中的四根限位柱在使用时,由于需要根据工件宽度然后插入对应的四个调节孔内,当遇到不同宽度工件时,虽然能够进行调节,但是限位精度有限,且拔出后的限位柱容易丢失,而且上述上料装置中的底座框架与导向杆滑动时容易产生磨损,且磨损严重后不易被工作人员及时发现。

发明内容

为了解决上述技术问题,本发明提供一种基于自动化控制的机械加工上料装置,以解决上述上料装置在上料时,由于工位有限,当夹持住的工件在推送至机械加工机头的下方进行加工时,需要等工件加工后才能将新的待加工工件进行夹持,而不能提前在加工过程中将另一个工件进行夹持,进而大大降低了上料装置的上料效率,并且上述上料装置中的四根限位柱在使用时,由于需要根据工件宽度然后插入对应的四个调节孔内,当遇到不同宽度工件时,虽然能够进行调节,但是限位精度有限,且拔出后的限位柱容易丢失,而且上述上料装置中的底座框架与导向杆滑动时容易产生磨损,且磨损严重后不易被工作人员及时发现的问题。

本发明一种基于自动化控制的机械加工上料装置的目的与功效,由以下具体技术手段所达成:

一种基于自动化控制的机械加工上料装置,包括L型承载框架,所述L型承载框架上部滚动连接有两个移动机构,且每个移动机构内侧均设有一个限位机构;每个所述移动机构上部均设有一个夹持机构,且每个移动机构上部均通过夹持机构夹持有一个工件;每个所述夹持机构上均设有一个压紧机构,且每个夹持机构上均设有一个导向机构;所述L型承载框架上部前侧和右侧均通过安装座安装有两个驱动气缸;所述导向机构包括导向杆、限位滑筒、环形腔体、白色粉末和螺纹密封盖,所述限位滑筒的数量为两个,且两个限位滑筒均固定安装在底座框架一侧面上,两个所述限位滑筒另一端均通过螺纹连接有螺纹密封盖,且每个限位滑筒内部均设有环形腔体,每个所述限位滑筒上环形腔体内均填充有白色粉末,且每个限位滑筒内周面均滑动连接有贯穿活动夹板的一根导向杆,两个所述导向杆一端均固定连接在活动夹板一侧面上,且两个导向杆另一端之间连接有连接板。

进一步的,所述L型承载框架包括工字形轨道,所述L型承载框架上端面设有四根工字形轨道,且四根工字形轨道交汇处开设有断开口,所述L型承载框架外侧中部夹角处上方设有机械加工机头;

进一步的,所述移动机构包括移动板、移动滚轮、定夹板和滑轨,所述移动板底部通过四根转轴转动连接有八个移动滚轮,前侧四个移动滚轮与后侧四个移动滚轮相对面均设有圆形限位板,所述移动板上端面一侧设有定夹板,且移动板上端面中部开设有矩形通口,所述移动板上端面位于矩形通口两侧均设有一根滑轨,且每根滑轨上端面均开设有T型滑槽;

进一步的,所述限位机构包括限位螺杆、限位滑条和限位螺母,所述限位螺杆通过两个转轴支座转动连接在移动板底部,且限位螺杆外周面呈对称状设有两处反向螺纹,所述限位螺杆外部通过两处反向螺纹连接有两个限位螺母,且每个限位螺母上部均设有一个限位滑条,每个所述限位滑条底端面两侧均设有T型滑块,且限位滑条上端面两侧均设有一根限位柱,所述限位螺杆两端均设有转动手轮,当所述限位机构与移动机构处于安装状态时,两个限位滑条底端面的T型滑块分别与两根滑轨滑动相连接;

进一步的,所述夹持机构包括底座框架、夹持气缸和活动夹板,所述底座框架固定连接在移动板上端面,且底座框架一侧面安装有两个夹持气缸,两个所述夹持气缸伸缩端贯穿底座框架连接有活动夹板;

进一步的,所述压紧机构包括固定板、压紧螺杆和T型压紧块,所述固定板固定连接在活动夹板顶部,且固定板上端面中心部位设有螺纹筒,所述固定板上通过螺纹筒连接有一根压紧螺杆,且压紧螺杆下端转动连接有T型压紧块,所述T型压紧块底端面设有防滑胶垫,且T型压紧块顶端面呈对称状设有与固定板滑动连接的八根限位滑杆;

进一步的,所述限位滑筒内周面至环形腔体之间厚度为限位滑筒内周面磨损的最大厚度,所述螺纹密封盖外部圆形端面中心部位开设有通孔,且螺纹密封盖上通孔直径大于限位滑筒内周面直径的五毫米至八毫米;

进一步的,当所述移动机构与L型承载框架处于安装状态时,移动滚轮滚动面与工字形轨道顶端面滚动相连接。

与现有技术相比,本发明具有如下有益效果:

1、本发明通过限位机构的设置,根据工件宽度将两个限位滑条之间距离进行调节,调节时,通过转动后侧限位螺杆,使后侧两个限位螺母在限位螺杆外部两处反向螺纹作用下向相对方向移动,从而使后侧两个限位滑条之间距离得到调节,且通过限位螺杆调节后的两个限位滑条之间距离具有更好的精度,而且由于无需使用插接式限位柱,有效避免了拔出后的限位柱发生丢失现象。

2、本发明通过两个移动机构的设置,在加工过程中,可将另一个工件提前夹持固定在前侧一个移动机构上部,然后当后侧移动机构上工件加工完后,先控制后侧两个驱动气缸伸缩杆向右回缩,使后侧移动机构带动加工后的工件向右移回原位,然后再控制前侧两个个驱动气缸伸缩杆向后移动,从而使前侧移动机构上工件被推送至机械加工机头下方,进而大大提高了本上料装置的上料效率。

3、本发明通过将导向杆外部滑动连接有限位滑筒,在导向杆导向过程中,与限位滑筒内壁产生磨损,当限位滑筒内壁磨损严重时,由于限位滑筒上环形腔体内填充有白色粉末,此时白色粉末将会顺着磨损的缝隙泄漏至外部,从而能够及时引起工作人员注意,从而使限位滑筒磨损严重后容易被工作人员及时发现。

附图说明

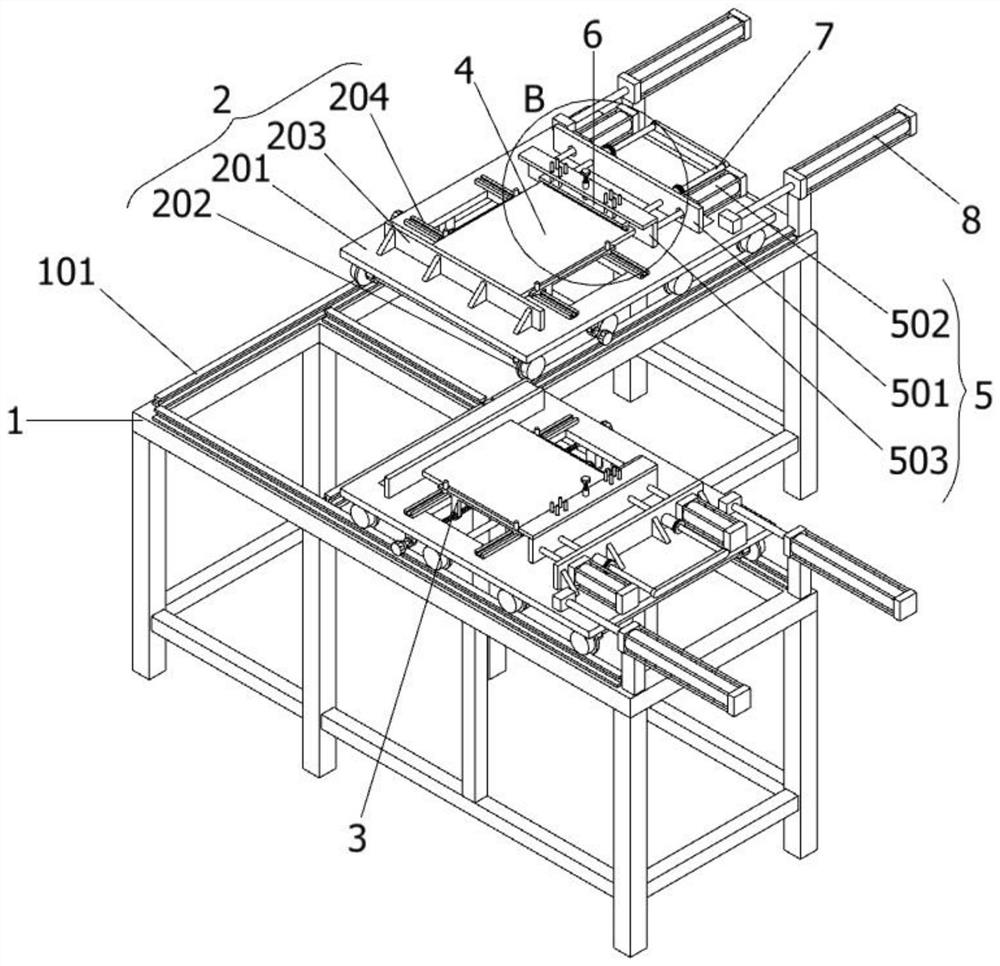

图1是本发明的轴视结构示意图。

图2是本发明的拆分状态下结构示意图。

图3是本发明的L型承载框架和移动机构结构示意图。

图4是本发明的图3中A处局部放大结构示意图。

图5是本发明的移动机构、限位机构和导向机构结构示意图。

图6是本发明的图1中B处局部放大结构示意图。

图7是本发明的限位滑筒和螺纹密封盖局部剖视结构示意图。

图中,部件名称与附图编号的对应关系为:

1、L型承载框架;101、工字形轨道;2、移动机构;201、移动板;202、移动滚轮;203、定夹板;204、滑轨;3、限位机构;301、限位螺杆;302、限位滑条;303、限位螺母;4、工件;5、夹持机构;501、底座框架;502、夹持气缸;503、活动夹板;6、压紧机构;601、固定板;602、压紧螺杆;603、T型压紧块;7、导向机构;701、导向杆;702、限位滑筒;703、环形腔体;704、白色粉末;705、螺纹密封盖;8、驱动气缸。

具体实施方式

下面结合附图和实施例对本发明的实施方式作进一步详细描述。以下实施例用于说明本发明,但不能用来限制本发明的范围。

实施例:

如附图1至附图7所示:

本发明提供一种基于自动化控制的机械加工上料装置,包括有:L型承载框架1,L型承载框架1上部滚动连接有两个移动机构2,L型承载框架1包括工字形轨道101,L型承载框架1上端面设有四根工字形轨道101,且四根工字形轨道101交汇处开设有断开口,L型承载框架1外侧中部夹角处上方设有机械加工机头;每个移动机构2内侧均设有一个限位机构3;每个移动机构2上部均设有一个夹持机构5,夹持机构5包括底座框架501、夹持气缸502和活动夹板503,底座框架501固定连接在移动板201上端面,且底座框架501一侧面安装有两个夹持气缸502,两个夹持气缸502伸缩端贯穿底座框架501连接有活动夹板503;每个移动机构2上部均通过夹持机构5夹持有一个工件4;每个夹持机构5上均设有一个压紧机构6,压紧机构6包括固定板601、压紧螺杆602和T型压紧块603,固定板601固定连接在活动夹板503顶部,且固定板601上端面中心部位设有螺纹筒,固定板601上通过螺纹筒连接有一根压紧螺杆602,且压紧螺杆602下端转动连接有T型压紧块603,T型压紧块603底端面设有防滑胶垫,且T型压紧块603顶端面呈对称状设有与固定板601滑动连接的八根限位滑杆,从而使T型压紧块603上下滑动时更加稳定,且通过压紧机构6的设置,使工件4进行压紧操作时只需转动压紧螺杆602,使压紧螺杆602在螺纹作用下带动T型压紧块603向下移动进行压紧即可;每个夹持机构5上均设有一个导向机构7;L型承载框架1上部前侧和右侧均通过安装座安装有两个驱动气缸8;导向机构7包括导向杆701、限位滑筒702、环形腔体703、白色粉末704和螺纹密封盖705,限位滑筒702的数量为两个,且两个限位滑筒702均固定安装在底座框架501一侧面上,两个限位滑筒702另一端均通过螺纹连接有螺纹密封盖705,且每个限位滑筒702内部均设有环形腔体703,每个限位滑筒702上环形腔体703内均填充有白色粉末704,且每个限位滑筒702内周面均滑动连接有贯穿活动夹板503的一根导向杆701,两个导向杆701一端均固定连接在活动夹板503一侧面上,且两个导向杆701另一端之间连接有连接板;限位滑筒702内周面至环形腔体703之间厚度为限位滑筒702内周面磨损的最大厚度,螺纹密封盖705外部圆形端面中心部位开设有通孔,且螺纹密封盖705上通孔直径大于限位滑筒702内周面直径的五毫米至八毫米;移动机构2包括移动板201、移动滚轮202、定夹板203和滑轨204,移动板201底部通过四根转轴转动连接有八个移动滚轮202,前侧四个移动滚轮202与后侧四个移动滚轮202相对面均设有圆形限位板,移动板201上端面一侧设有定夹板203,且移动板201上端面中部开设有矩形通口,移动板201上端面位于矩形通口两侧均设有一根滑轨204,且每根滑轨204上端面均开设有T型滑槽。

其中,限位机构3包括限位螺杆301、限位滑条302和限位螺母303,限位螺杆301通过两个转轴支座转动连接在移动板201底部,且限位螺杆301外周面呈对称状设有两处反向螺纹,限位螺杆301外部通过两处反向螺纹连接有两个限位螺母303,且每个限位螺母303上部均设有一个限位滑条302,每个限位滑条302底端面两侧均设有T型滑块,且限位滑条302上端面两侧均设有一根限位柱,限位螺杆301两端均设有转动手轮,当限位机构3与移动机构2处于安装状态时,两个限位滑条302底端面的T型滑块分别与两根滑轨204滑动相连接,从而使限位滑条302在移动机构2上滑动时更加平稳。

其中,当移动机构2与L型承载框架1处于安装状态时,移动滚轮202滚动面与工字形轨道101顶端面滚动相连接,从而使移动机构2移动时能够得到较好的导向作用。

使用时:将工件4夹持在后侧一个移动机构2上部,夹持时,将工件4放置到后侧两根滑轨204上部,然后根据工件4宽度将两个限位滑条302之间距离进行调节,调节时,通过转动后侧限位螺杆301,使后侧两个限位螺母303在限位螺杆301外部两处反向螺纹作用下向相对方向移动,从而使后侧两个限位滑条302之间距离得到调节,且通过限位螺杆301调节后的两个限位滑条302之间距离具有更好的精度,而且由于无需使用插接式限位柱,有效避免了拔出后的限位柱发生丢失现象,然后通过后侧两个限位滑条302上的限位柱将工件4进行初步的限位,然后通过控制后侧两个夹持气缸502伸缩杆向左推动,使后侧活动夹板503向左移动并将工件4夹持住,然后通过控制后侧两个驱动气缸8伸缩杆向左推动,使后侧移动机构2带动工件4向左移动至机械加工机头下方,然后进行加工即可,在加工过程中,可将另一个工件4提前夹持固定在前侧一个移动机构2上部,然后当后侧移动机构2上工件4加工完后,先控制后侧两个驱动气缸8伸缩杆向右回缩,使后侧移动机构2带动加工后的工件4向右移回原位,然后再控制前侧两个个驱动气缸8伸缩杆向后移动,从而使前侧移动机构2上工件4被推送至机械加工机头下方,进而大大提高了本上料装置的上料效率;

通过将导向杆701外部滑动连接有限位滑筒702,在导向杆701导向过程中,与限位滑筒702内壁产生磨损,当限位滑筒702内壁磨损严重时,由于限位滑筒702上环形腔体703内填充有白色粉末704,此时白色粉末704将会顺着磨损的缝隙泄漏至外部,从而能够及时引起工作人员注意,从而使限位滑筒702磨损严重后容易被工作人员及时发现。

本发明的实施例是为了示例和描述起见而给出的,而并不是无遗漏的或者将本发明限于所公开的形式。很多修改和变化对于本领域的普通技术人员而言是显而易见的。选择和描述实施例是为了更好说明本发明的原理和实际应用,并且使本领域的普通技术人员能够理解本发明从而设计适于特定用途的带有各种修改的各种实施例。

- 一种基于自动化控制的机械加工上料装置

- 自动化控制上料装置