一种具有高耐久性能燃料电池催化剂的制备方法

文献发布时间:2023-06-19 10:43:23

技术领域

本发明属于新能源燃料电池技术领域,具体涉及了一种具有高性能燃料电池催化剂的制备方法。

背景技术

燃料电池是一种能量转换装置,能直接将化学能转化为电能,在能量转换过程中基本不排放温室气体,能够有效地减缓温室效应,同时它不受卡洛循环的限制,具有比传统内燃机更高的转化效率,理论上燃料电池的转化效率能够到达90%,在实际应用中也能达到60%,另外燃料电池还具有高功率密度以及重量轻等优点,因此燃料电池成为了近年来备受关注的研究热点。膜电极是质子交换膜燃料电池的关键部件,膜电极性能的好坏很大程度上决定了燃料电池的性能。膜电极主要由三个部分组成,分别是聚合物膜、催化层以及气体扩散层。

近年来,质子交换膜燃料电池已开始了其商业化的进程,但是成本过高、耐久性不足仍然是制约其大规模商业化的最为关键的问题。研究表明:燃料电池耐久性不足的问题主要是由于膜电极的衰减所引起,而膜电极的衰减则主要是由于目前广泛使用的Pt/C类催化剂的衰减所引起。研究表明:铂基催化剂老化的主要原因包括:(1)在燃料电池工况下,催化剂表面的铂纳米粒子颗粒容易在催化剂载体表面发生迁移、脱落、团聚、溶解等现象,导致催化剂的活性位点减少; (2)由于表面能的差异,脱落的铂纳米颗粒及溶解的纳米颗粒倾向于沉积到更大的铂纳米颗粒上,这会导致铂颗粒不断长大,催化剂的电化学活性表面积就会减小(3)燃料电池启停的过程中会产生高电压,这会导致催化剂载体产生电化学腐蚀,其次还有载体在燃料电池工况下的化学腐蚀,载体的腐蚀会加剧铂纳米颗粒的脱落和团聚,导致燃料电池催化剂及膜电极性能的衰减。因此,对燃料电池催化剂进行稳定化处理,有效抑制Pt纳米粒子的团聚、迁移、溶解以及碳载体的腐蚀对于促进燃料电池的发展和商业化具有重要意义。

为了达到上述目的,人们已做了大量的努力。中国专利 201910409745.6公开了“一种提升燃料电池催化剂及膜电极耐久性的方法”,该专利使用氧化硅等氧化物对催化剂进行处理,以达到缓解 Pt基催化剂因Pt纳米颗粒发生迁移、聚集而引起的催化剂性能衰减的问题,有效提升了催化剂及相应的膜电极的耐久性。但是,单纯使用氧化物对催化剂进行处理,会引起催化剂的导电性能下降,从而导致催化剂的催化性能的少许下降。

中国专利申请201510919461.3公开了“一种燃料电池催化层结构及其制备”,该专利在催化剂浆料里添加了自由基猝灭剂,以提高燃料电池的稳定性。按照报道:催化剂层添加自由基淬灭剂可有效缓解由于自由基产生而引起的质子交换膜老化的现象。但是该专利申请没有涉及抑制催化剂载体的腐蚀的问题。

中国专利201010542730.6公开了“一种提高燃料电池催化剂稳定性和催化剂利用率的方法”,该方法通过原位化学氧化聚合的方法在Pt/C催化剂的碳表面修饰一层具有共轭大π键结构的导电聚苯胺,利用聚苯胺与Pt纳米粒子之间的强相互作用阻止Pt纳米粒子在碳载体表面的迁移、团聚长大,提高催化剂的稳定性;虽然聚苯胺的存在能一定程度地缓解Pt纳米颗粒地迁移、团聚,同时苯胺具有良好的导电性能。但是,由于有机物的不稳定性,聚苯胺在燃料电池运行工况下并不能实现长期稳定,容易被氧化腐蚀,因此聚苯胺只能对催化剂的稳定作用只能保持一段时间,并不能很好地解决催化剂耐久性提升的问题。

发明内容

本发明针对现有技术的不足,提供了一种具有高耐久性能燃料电池催化剂的制备方法。

本发明技术方案如下。

一种具有高耐久性能燃料电池催化剂的制备方法,该方法主要通过氧化物和碳基化合物的混合物对碳载铂基催化剂进行表面包覆修饰,然后在特定的气氛下高温处理制得耐久性能良好的氧化物与碳材料共同包覆的碳载铂基催化剂。对使用该催化剂做为阴极制备的膜电极进行加速老化和燃料电池性能测试,发现混合物的修饰包覆能够大幅度提高铂基催化剂在燃料电池工况下的耐久性能的同时,其活性不会因为包覆而出现明显的降低。

一种具有高耐久性能燃料电池催化剂的制备方法,具体的制备过程如下:

(1)取氧化物前驱体,加入至冰乙酸的乙醇溶液中,超声30分钟,得到分散均匀的混合溶液;

(2)取碳材料,加入(1)中所得混合溶液中,超声分散均匀;

(3)取Pt/C类催化剂,用少量的水润湿,然后与(2)中所得溶液混合,超声10分钟,得到均匀分散的分散体系,然后加入氨水调节溶液PH为7-13,然后转移到70℃水浴,蒸干溶液和使得氧化物前驱体在催化剂表面完全水解;

(4)将(3)中所得固体物质转移至样品舟,置于管式炉中,在特定还原气氛下,焙烧,最终得到高稳定性的燃料电池催化剂。

可选地,所述氧化物组分包括氧化硅、氧化锡、氧化锆、氧化钨、氧化钛及氧化铈的一种或多种,主要通过控制水解技术将这些氧化物以极为薄层的方式沉积在催化剂的表面,以实现对Pt纳米颗粒的迁移、聚集的控制,以及对碳载体腐蚀的有效抑制。氧化物的质量占所得催化剂的0.1%-30%。

可选地,所述碳材料具有二维结构的石墨烯及其掺杂石墨烯材料 (如:氮掺杂石墨烯、硼掺杂石墨烯、硫掺杂石墨烯以及磷掺杂石墨烯)、碳黑及掺杂碳黑等的一种或者多种。碳材料的加入可使得催化剂表面的包覆薄层具有导电性,以解决由于无机氧化物不导电所引起的薄层包覆后催化剂活性明显降低的问题。从而实现包覆后的催化剂不仅仅耐久性得到了大幅度提升,活性也能不发生下降。碳材料的添加量与氧化物的添加量的质量比为0.01-0.1。

可选地,所述特定还原气氛包括氢气气氛、氢氮混合气气氛、氢氩混合气气氛和氨气气氛中的一种。合适的气氛下焙烧能够有效抑制催化剂活性组分颗粒的长大,防止碳载体在焙烧过程中的氧化。

可选地,所述焙烧温度为300℃-850℃,焙烧时间为0.5–5小时。合适温度的热处理可以有效增强混合物包覆层与催化剂之间的结合力,实现对催化剂的有效包覆。同时,包覆层保护下的热处理可使得 Pt纳米粒子的结晶形态更加完善,从而实现催化剂的更好的耐久性。

可选地,步骤(1)中,氧化物前驱体包括包括这些元素的有机化合物(如:氨丙基三乙氧基硅烷、正硅酸乙酯、钛酸正丁酯等有机化合物),及其无机化合物(如:四氯化锡、硝酸锆、钨酸钠等)。需要指出的是:有机物的控制水解是获得催化剂的更好的薄层包覆的重要因素。

可选地,所述Pt/C类催化剂包括具有不同组成的Pt/C催化剂,以及Pt与其它金属按照不同比例组成的催化剂。

可选地,所述具有不同组成的Pt/C催化剂中Pt的含量占催化剂的20-60wt%。

可选地,所述其它金属包括Co,Ni或Ru。

本发明催化剂的耐久性评价方法为:将催化剂应用于膜电极上作为阴极催化剂,按照美国能源部的加速老化方法进行加速老化,然后测试不同老化程度时膜电极的性能,计算其活性比表面积及0.8A/cm2 电流密度时的电压。从而获得关于催化剂耐久性的测试结果。

与现有技术相比,本发明具有的优点在于:

1.氧化物组分的包覆能够有效抑制在燃料电池工况下铂纳米颗粒的迁移、团聚、溶解的现象,有效抑制碳载体的腐蚀,从而有效提升膜电极的耐久性。

2.包覆层中添加碳材料组分,既可以进一步抑制铂纳米颗粒的迁移、团聚、溶解,又可以解决单纯氧化物组分包覆所引起的催化剂导电性能和活性明显下降的问题,实现催化剂的耐久性提升的同时,活性稳定不变。

3.包覆层中添加的具有消除自由基功能的氧化物组分(如:氧化铈等),可以有效消除氧还原过程中产生的自由基,从而有效抑制碳载体的氧化,提升催化剂的耐久性;

4.还原性气氛中的焙烧过程能够提升包覆层与催化剂的紧密接触程度,同时,还原性气氛还可以保护碳载体不被氧化,从而实现催化剂的耐久性的提升。另外,焙烧过程除了可以提升包覆层与催化剂的结合力之外,还可以完善Pt纳米粒子的晶格结构,也可以有效提升催化剂的耐久性。

5.本发明提出的稳定化技术简单易行,针对目前广泛使用的Pt/C催化剂,只需要简单处理即可实现耐久性的大幅度提升。处理工艺易于实现大规模生产,对于解决目前燃料电池耐久性不足问题具有十分重要的意义。

附图说明

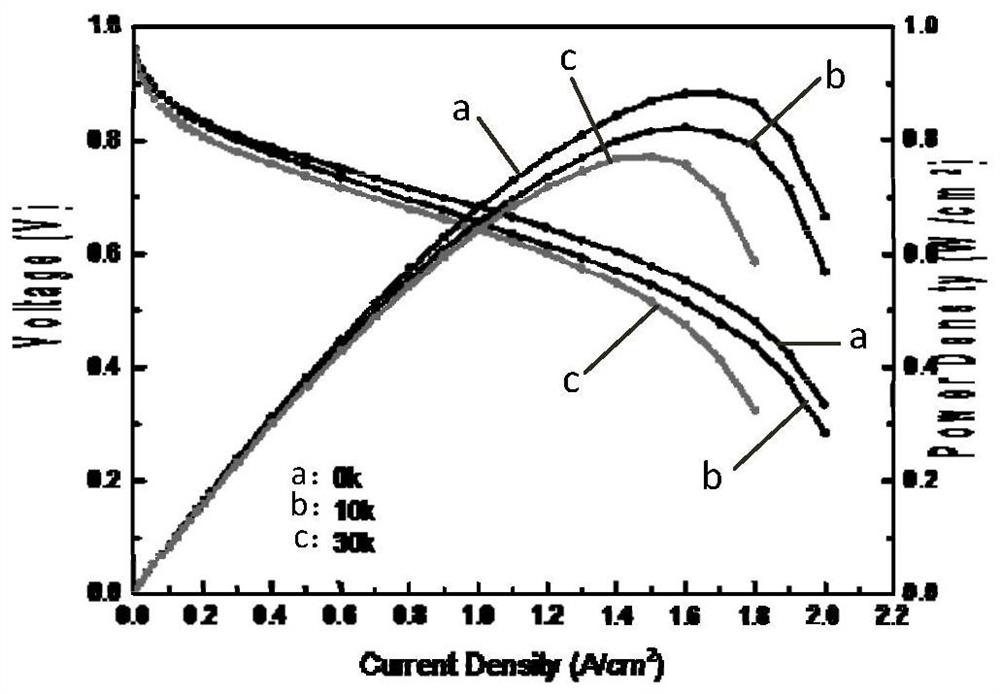

图1为实施例1所制备得到膜电极在不同老化程度(0、10000、30000 圈)放电极化曲线图。

图2图1为实施例1所制备得到膜电极在不同老化程度(0、10000、 30000圈)CV图。

图3为实施例1所制备得到膜电极在不同老化程度(0、10000、30000 圈)放电极化曲线图。

图4为实施例1所制备得到膜电极在不同老化程度(0、10000、30000 圈)CV图。

具体实施方式

下面结合具体实施例对本发明作进一步地具体详细描述,但本发明的实施方式不限于此,对于未特别注明的工艺参数,可参照常规技术进行。

实施例1

催化剂的处理:首先利用氧化硅和未掺杂石墨烯包覆修饰催化剂。取9mg氨丙基三乙氧基硅烷和14mg甲基三乙氧基硅烷置于冰醋酸的乙醇溶液中,溶液超声30分钟。然后加入3mg石墨烯,超声至均匀分散,加入200mg的Pt含量为60%的Pt/C催化剂(JohnsonMatthey),使用氨水将PH调节至11,超声10分钟至完全分散均匀。将上述混合溶液转移到70℃水浴,蒸干溶液和使得氧化物前驱体在催化剂表面完全水解。将所得固体物质转移至样品舟,置于管式炉,在氢氩混合气气氛下,650℃煅烧2小时,煅烧完成后冷却到室温取出,即得到稳定化催化剂。

膜电极的制备:称取0.28mg经过上述稳定化处理的催化剂与适量 5wt%的Nafion溶液混合,超声制得阴极催化剂浆料;同时,称取 0.13mgPt/C催化剂与适量5wt%Nafion溶液混合作为阳极催化剂浆料;然后在红外灯照射下,分别将阴极催化剂浆料及阳极催化剂浆料喷涂到2.5cm×2.5cm的Nafion211质子交换膜的两侧,得到CCM型电极,最后将CCM电极与气体扩散层集装、热压制得测试用膜电极。

将膜电极装配于单电池中,在电池温度为80℃,阴阳极完全增湿的条件下,活化处理6小时,反复放电使其充分活化。电池性能测试条件如下:燃料气体为氢气,氧化剂为空气,电池温度为80℃,阴阳极背压均为30psi,阴阳极相对湿度为100%。

按照美国能源部制定的加速老化及测试方法,在0.65-0.90V之间对膜电极中的催化剂进行加速老化,并分别在加速老化10000圈和 30000圈时,测试催化剂的电化学活性比表面积(ECSA)及0.8A/cm2 时的电压。如图1所示,实施例1在经过10000和30000圈加速老化实验后,在电流为0.8A/cm

比较例1,与实施例1的区别在于,CCM两侧的催化剂均使用未经过处理的60%的Pt/C催化剂(Johnson Matthey),载量与实施例1 相同。膜电极制备方法与实施例1一致。如图3所示,比较例1在经过10000圈加速老化实验后,在电流为0.8A/cm

实施例2

取9mg氨丙基三乙氧基硅烷和14mg甲基三乙氧基硅烷加于冰醋酸乙醇溶液中,溶液超声30分钟。然后加入3mg氮掺杂石墨烯,超声至完全分散均匀,加入200mg的Pt含量为20%的Pt/C催化剂(Johnson Matthey),使用氨水将PH调节至11,超声10分钟,将上述转移到 70℃水浴,蒸干溶液和使得氧化物前驱体在催化剂表面完全水解。将所得固体物质转移样品舟置于管式炉,在氢氩混合气气氛下,850℃煅烧2小时,煅烧完成后冷却到室温取出,即得到稳定化催化剂。与实例1一致,将稳定化处理的催化剂作为催化层活性组分,制备得到具有高耐久性的膜电极,然后进行性能测试及老化实验。得到的膜电极中催化剂的抗衰老性能得到极大的提升。

实施例3

将20mg四氯化锡溶于冰醋酸的乙醇溶液中,超声30分钟,然后加入2mg石墨烯,超声分散均匀,得到半透明状溶液。将200mg的 Pt含量为40%的Pt/C催化剂(JohnsonMatthey)加入半透明溶液中,使用氨水将PH调节至9,超声10分钟,然后转移到70℃水浴,蒸干溶液和使得氧化物前驱体在催化剂表面完全水解,所得固体利用管式炉,在氮气气氛下,450℃煅烧1.5小时,最后得到稳定的催化剂。氧化锡在催化剂的表面形成一层薄膜,能够缓解Pt纳米颗粒的迁移聚集,石墨烯以多孔网状结构包覆催化剂,进一步缓解Pt纳米颗粒的迁移聚集,同时石墨烯良好的导电性,能够减小由于氧化物的加入对催化剂导电性的影响。制备膜电极的步骤与实施例1一致,最后得到具有高耐久性的膜电极,然后进行性能测试及老化实验。得到的膜电极中催化剂的抗衰老性能得到极大的提升。

实施例4

将40mg的钛酸酯,3mg硝酸铈,4mg磷掺杂石墨烯加入冰乙酸的乙醇溶液中,超声1h,得到半透明状溶液,然后加入200mg的Pt含量为60%的Pt/C催化剂(Johnson Matthey),使用氨水将PH调节至 10,超声10分钟,得到分散均匀的混合溶液,然后转移到70℃水浴,蒸干溶液和使得氧化物前驱体在催化剂表面完全水解,收集固体,将固体置于管式炉中,氢气气氛下,750℃煅烧4小时,最后得到具有高稳定性能的催化剂。氧化钛颗粒能够锚定Pt纳米颗粒,减缓Pt纳米颗粒的迁移聚集,氧化铈可以有效消除氧还原过程中产生的自由基,从而有效抑制碳载体的氧化,提升催化剂的耐久性。磷掺杂石墨烯以网状结构包覆在催化剂表面,进一步减缓Pt纳米颗粒的迁移聚集,同时还能够保护碳载体,减缓其腐蚀的速度。催化剂浆料的制备的方法与实施例1一样。膜电极的其他制备方法与实施例1一致,最终得到具有超高耐久性的膜电极,然后性能测试及老化实验。得到的膜电极中催化剂的抗衰老性能得到极大的提升。

实施例5

将40mg四氯化锆,3mg硝酸铈,3mg硫掺杂石墨烯加入冰乙酸的乙醇溶液中,超声30分钟,然后加入200mg的Pt含量为40%的PtCo/C 催化剂,超声10分钟,用氨水调节PH为13,然后转移到70℃水浴,蒸干溶液和使得氧化物前驱体在催化剂表面完全水解,随后将固体置于管式炉中,在氢氮混合气气氛下,600℃煅烧3小时,最后得到具有高稳定性能的催化剂。氧化锆颗粒能够锚定Pt纳米颗粒,减缓Pt 纳米颗粒的迁移聚集,氧化铈可以有效消除氧还原过程中产生的自由基,从而有效抑制碳载体的氧化,提升催化剂的耐久性。硫掺杂石墨烯以多孔网状结构包覆在催化剂表面,进一步减缓Pt纳米颗粒的迁移聚集,同时还能够保护碳载体,减缓其腐蚀的速度。膜电极的制备方法与实施例1一致,最终得到具有超高耐久性的膜电极,然后进行性能测试及老化实验。得到的膜电极中催化剂的抗衰老性能得到极大的提升。

实施例6

将20mg四氯化锆、20mg四氯化锡、4mg氮掺杂石墨烯加入冰乙酸的乙醇溶液中,超声30分钟,然后加入200mg的Pt含量为20%的PtRu/C催化剂,超声10分钟,用氨水调节溶液PH为12,然后转移到70℃水浴,蒸干溶液和使得氧化物前驱体在催化剂表面完全水解,将所得固体物质置于管式炉,氢气气氛下,700℃煅烧1小时,最后得到具有高稳定性的催化剂。氧化锆、氧化锡能够锚定在Pt纳米颗粒与碳载体之间的缝隙,缓解Pt纳米颗粒的迁移聚集,氮掺杂石墨烯以多空网状结构包覆催化剂,进一步缓解Pt纳米颗粒的迁移聚集,同时氮掺杂石墨烯具有一定的催化性能,能够一定程度保持催化剂的催化活性。膜电极的制备方法与实施例1一致,最终得到具有超高耐久性的膜电极,然后进行性能测试及老化实验。得到的膜电极中催化剂的抗衰老性能得到极大的提升。

实施例7

将20mg钛酸酯、9mg氨丙基三乙氧基硅烷和14mg甲基三乙氧基硅烷混合于冰乙酸的乙醇溶液中,超声30分钟,加入5mg石墨烯,超声分散均匀,得到半透明混合溶液,加入200mg的Pt含量为60%的PtNi/C催化剂,使用氨水将PH调节至8,超声10分钟,然后转移到70℃水浴,蒸干溶液和使得氧化物前驱体在催化剂表面完全水解,所得固体物质转移管式炉,氢气气氛下,730℃下煅烧5小时,最后得到具有高稳定性的催化剂。氧化锆、氧化锡能够锚定在Pt纳米颗粒与碳载体之间的缝隙,缓解Pt纳米颗粒的迁移聚集,石墨烯以多孔网状结构包覆催化剂,进一步缓解Pt纳米颗粒的迁移聚集。膜电极的制备方法与实施例1一致,最终得到具有超高耐久性的膜电极,然后进行性能测试及老化实验。得到的膜电极中催化剂的抗衰老性能得到极大的提升。

实施例8

将20mg钛酸酯加入冰乙酸的乙醇溶液中,超声30分钟,然后加入2mg未掺杂石墨烯、2mg氮掺杂石墨烯,超声得到半透明溶液,加入200mg的Pt含量为60%的Pt/C催化剂(Johnson Matthey),使用氨水将溶液PH调节为8,超声10分钟,然后转移到70℃水浴,蒸干溶液和使得氧化物前驱体在催化剂表面完全水解,所得固体物质转移至管式炉中,300℃下煅烧4小时,得到具有高稳定性的催化剂。氧化钛颗粒能够锚定Pt纳米颗粒,减缓Pt纳米颗粒的迁移聚集,未掺杂石墨烯及氮掺杂石墨烯以多孔网状结构包覆催化剂,进一步缓解 Pt纳米颗粒的迁移聚集,另外氮掺杂石墨烯具有一定的催化性能,能够一定程度保持催化剂的催化活性。催化剂浆料的制备的方法与实施例1一样。膜电极的其他制备方法与实施例1一致,最终得到具有超高耐久性的膜电极,然后进行性能测试及老化实验。得到的膜电极中催化剂的抗衰老性能得到极大的提升。

实施例9

将20mg钨酸钠、20mg钛酸酯、2mg硫掺杂石墨烯和2mg磷掺杂石墨烯加入冰乙酸的乙醇溶液中,超声得到半透明状溶液,加入 200mg的Pt含量为60%的Pt/C催化剂(JohnsonMatthey),使用氨水将溶液PH调节为13,超声10分钟,然后转移到70℃水浴,蒸干溶液和使得氧化物前驱体在催化剂表面完全水解,转移管式炉,氢氩混合气气氛下,550℃下煅烧2.5小时,得到具有高稳定性的催化剂。氧化钨、氧化钛能够锚定在Pt纳米颗粒与碳载体之间的缝隙,缓解 Pt纳米颗粒的迁移聚集,硫掺杂石墨烯和磷掺杂石墨烯以多孔网状结构包覆催化剂,进一步缓解Pt纳米颗粒的迁移聚集。膜电极的制备方法与实施例1一致,最终得到具有超高耐久性的膜电极,然后进行性能测试及老化实验。得到的膜电极中催化剂的抗衰老性能得到极大的提升。

实施例10

取9mg氨丙基三乙氧基硅烷和14mg甲基三乙氧基硅烷置于冰乙酸的乙醇溶液中,溶液超声30分钟。加入3mg碳黑,超声均匀,然后加入200mg的Pt含量为60%的Pt/C催化剂(Johnson Matthey),使用氨水将PH调节至7,超声10分钟。然后转移到70℃水浴,蒸干溶液和使得氧化物前驱体在催化剂表面完全水解,固体物质转移管式炉,在氢氩混合气气氛下,850℃煅烧3小时,煅烧完成后冷却到室温取出,即得到稳定化催化剂。与实例1一致,将稳定化处理的催化剂作为催化层活性组分,制备得到具有高耐久性的膜电极。然后进行性能测试及老化实验。得到的膜电极中催化剂的抗衰老性能得到极大的提升。

本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

- 一种具有高耐久性能燃料电池催化剂的制备方法

- 一种车载燃料电池用高耐久性阳极催化剂及其制备方法