一种密封圈、密封结构及防爆泄压阀

文献发布时间:2023-06-19 10:44:55

技术领域

本申请涉及密封配件的领域,尤其是涉及一种密封圈、密封结构及防爆泄压阀。

背景技术

防爆泄压阀用于含有可燃气体或可燃物质的除尘系统中,可作为易爆管道或设备的卸压装置。防爆泄压阀主要应用在大型机械式舞台、举升机、升降机、汽车检测维修大梁等没有机械锁紧系统的设备液压系统上,主要起保护作用,防止安全事故的发生。

现有的防爆阀主要是依靠弹簧力将防爆门封盖在出气口处,压力通过推动防爆门压缩弹簧从而打开出气口,实现泄压防爆。且为了保证正常工作状态时的密封,在防爆门和防爆阀进气口的壳体之间通过O型密封圈实现密封。但是防爆门在工作时需要经常在防爆阀内活动从而打开出气口进行泄压,此时防爆门和防爆阀进气口的壳体之间就会循环的分离、接触,而位于两者之间的密封圈也很容易在防爆门与防爆阀进气口的壳体分离时从安装密封圈的安装槽内脱出,从而影响正常的密封工作。

发明内容

为了降低密封圈从安装槽内滑出的概率,保障密封圈的正常密封工作。

第一方面,本申请提供一种密封圈,采用如下的技术方案:

一种密封圈,包括密封圈本体,所述密封圈本体包括环状的安装部和抵接部,所述安装部截面为四边形用于安装在待密封零部件的安装槽内,所述安装部与所述安装槽的内壁过盈配合,所述抵接部固接在所述安装部远离所述安装槽槽底的一端。

通过采用上述技术方案,安装时,直接将安装部放置在待密封零部件的安装槽内,由于安装部为四边形且与安装槽的内壁过盈配合,所以大大增加了密封圈和安装槽内壁的接触面积,增大了两者之间的摩擦力,大大降低了密封圈从安装槽内滑出的概率,保障了密封圈的正常密封工作。

可选的,所述安装部截面呈梯形,所述抵接部固接在所述安装部的上底边处。

通过采用上述技术方案,梯形的安装部,使得安装部梯形的下底边可以嵌入安装槽内,安装槽的侧壁可以对梯形的安装部起到限位固定的作用,避免安装部从安装槽内滑出,固定更加牢固。

可选的,所述安装部截面呈直角梯形,其内环处为直角。

通过采用上述技术方案,当安装部嵌入安装槽内后,安装槽和安装部外环处抵接的一侧可以对安装部起到限位的作用,且内环处为直角便于将安装部放入安装槽内,安装非常方便,且安装后的安装部也不易从安装槽内滑出。

可选的,所述安装部截面呈直角梯形,其外环处为直角。

通过采用上述技术方案,当安装部嵌入安装槽内时,安装槽和安装部内环抵接的一侧可以固定住安装部的位置,避免安装部从安装槽内滑出,同时一侧直角的设置也便于将安装部安装进安装槽内,安装固定都非常方便。

可选的,所述安装部截面为等腰梯形。

通过采用上述技术方案,安装部为等腰梯形,使得当安装部安装进安装槽内后,安装槽相对的两侧可以对安装部起到限位固定的作用,避免安装部从安装槽内滑出,同时施加在安装部相对两侧的力更加均匀。

可选的,所述抵接部远离所述安装部的一侧为圆弧状。

通过采用上述技术方案,圆弧状的设置使得防爆门可以抵接在抵接部的圆弧面上,根据在压力不变的情况下,受力面积越小,压强越大的原理,圆弧面的设置可以减少地接部与防爆门之间的接触面积,使得两者为线接触,使得密封效果更好。

可选的,所述抵接部外侧加工有斜面,所述斜面与所述抵接部的圆弧部分光滑过渡。

通过采用上述技术方案,斜面可以对抵接部起到支撑的作用,当防爆阀内部的工作压力从防爆门和防爆阀进气口的壳体之间溢出时,将冲击位于两者之间的密封圈,而斜面可以增加抵接部的支撑强度,使得密封效果更好。

第二方面,本申请提供一种密封结构,采用如下的技术方案:

一种密封结构,包括第一密封件、安装在所述第一密封件一端的第二密封件以及设置在所述第一密封件和所述第二密封件之间的所述密封圈本体,所述第一密封件朝向所述第二密封件的一侧开设有供所述密封圈本体嵌入的安装槽。

通过采用上述技术方案,通过将密封圈本体嵌入安装槽中,就可以固定住密封圈本体在安装槽内的位置,在保证第一密封件和第二密封件密封之间密封性的基础上,还使得密封圈不容易从安装槽内滑出而影响到正常的密封工作,密封效果更好。

可选的,所述安装槽本体与所述密封圈形状一致。

通过采用上述技术方案,使得密封圈本体与安装槽的内壁更加贴合,密封固定效果更好。

第三方面,本申请提供一种防爆泄压阀,采用如下的技术方案:

一种防爆泄压阀,包括所述的密封结构。

通过采用上述技术方案,当防爆门在工作时与防爆阀进气口的壳体之间循环的分离、接触时,密封圈本体可以牢牢的固定在安装槽内,而不会从安装槽内滑出,大大降低了密封圈从安装槽内滑出的概率,保障了密封圈的正常密封工作。

综上所述,本申请包括以下至少一种有益技术效果:

1.安装部截面呈四边形使得可以增加与安装槽的接触面积,增大安装部与安装槽侧壁之间的摩擦力,使得密封圈本体与安装槽固定更加牢固,降低了密封圈从安装槽内滑出的概率,保障了密封圈的正常密封工作;

2.安装部截面呈梯形,且抵接部固接在安装部梯形的上底边处,使得可以将安装部的下底边卡在安装槽内,从而固定住安装部在安装槽内的位置,大大降低了密封圈从安装槽内滑出的概率;

3.抵接部外侧加工的斜面可以对抵接部远离安装部的圆弧面起到加强支撑的作用,使得防爆门与防爆阀进气口处的壳体之间密封效果更好。

附图说明

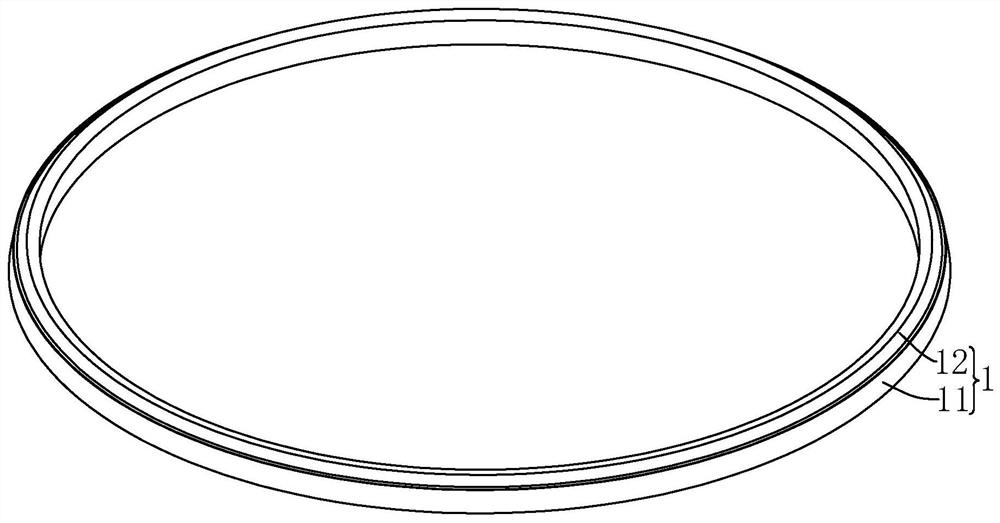

图1是本申请密封圈的整体结构示意图。

图2是为了体现密封圈结构而对图1做的剖面示意图。

图3是为了体现密封结构所做的示意图。

图4是为了体现防爆泄压阀结构所做的示意图。

图5是图4中A处的放大示意图。

附图标记说明:1、密封圈本体;11、安装部;12、抵接部;121、斜面;3、第一密封件;31、安装槽;4、第二密封件;5、下壳体;51、进气口;6、上壳体;61、出气口;7、防爆门;71、上夹持器;72、下夹持器;73、防爆片;81、上安装杆;82、下安装杆;83、弹簧;84、导向杆。

具体实施方式

以下结合附图1-5对本申请作进一步详细说明。

本申请实施例公开一种密封圈。参照图1和图2,密封圈包括密封圈本体1,密封圈本体1包括环状的安装部11和环状的抵接部12,抵接部12固接在安装部11一端且两者的中心线重合,具体的,两者采用模具一体成形,使得两者之间的密封效果更好。且安装部11和抵接部12均选用氟橡胶材质,其具有较高的耐热性、抗氧化性、耐油性、耐腐蚀性和耐大气老化性,可以适应变压器等设备的使用环境。其中安装部11截面为四边形用于安装在待密封零部件的安装槽31内,且安装部11与安装槽31的内壁过盈配合。通过将四边形的安装部11嵌入安装槽31内,可以增加安装部11和安装槽31内壁之间的接触面积,从而增加安装部11和安装槽31内壁之间的摩擦力,使得安装部11在安装槽31内固定的更加牢固,大大降低了密封圈从安装槽31内滑出的概率,保证密封圈的正常密封工作。

参照图2,安装部11的截面呈梯形,抵接部12固接在安装部11的上底边处,使得安装部11的下底边可以卡在安装槽31内,避免安装部11从安装槽31内滑出。具体的,安装部11的截面可以为直角梯形,其外环处为直角,使得在将安装部11安装进安装槽31内时,可以操作安装部11外环处紧贴安装槽31从而将安装部11滑进安装槽31内,安装后的安装部11内环处将卡在安装槽31内,从而固定住安装部11在安装槽31内的位置,安装更加方便,且固定非常牢固。可以理解的是,安装部11的截面为直角梯形时,也可以设置安装部11的内环处为直角,使得当安装部11安装进安装槽31内时,安装后的安装部11外环可以卡在安装槽31内,从而固定住安装部11在安装槽31内的位置。当然,安装部11的截面也可以为等腰梯形,安装时,同时挤压安装部11梯形的下底边处的内外两侧,就可以将安装部11挤压进安装槽31内,且安装部11相对的内外两侧均与安装槽31相对的两侧抵接,安装槽31相对的两侧壁可以通过安装部11相对的两侧对安装部11起到限位的作用,从而固定住安装部11在安装槽31内的位置,且由于安装部11的截面为等腰三角形,所以使得安装槽31的侧壁施加在安装部11相对两侧的力更加均匀,固定更加牢固。当然,安装部11的截面也可以为其他形状,只要能够增加安装部11与安装槽31侧壁之间的摩擦力,固定住安装部11在安装槽31内的位置,降低安装部11从安装槽31内滑出的概率即可。

参照图2,抵接部12远离安装部11的一侧为圆弧状,使得待密封的零部件可以抵接在抵接部12远离安装部11一侧的圆弧面上。根据在压力不变的情况下,接触面积越小,压强越大的原理,当施加在两个待密封的零部件之间的压力不变的情况下,待密封的零部件与抵接部12的接触面积越小,密封效果越好。而抵接部12圆弧面的设置使得待密封的零部件与抵接部12远离安装部11的一侧为线接触,使得两个待密封的零部件之间的密封更加严密。

在抵接部12外侧加工有斜面121,斜面121与抵接部12的圆弧部分为光滑过渡,可以对抵接部12起到加强支撑的作用,当密封圈本体1内侧有压力流至外侧时,压力将直接冲击在抵接部12的内侧,而斜面121可以对抵接部12进行支撑,避免抵接部12向外倾斜,从而使得密封效果更好。

本申请实施例一种密封圈的实施原理为:安装时,直接将安装部11远离抵接部12的一端朝向安装槽31,然后将安装部11插入安装槽31内,安装槽31的侧壁将对安装部11起到限位的作用,避免安装部11从安装槽31内滑出,大大降低了密封圈从安装槽31内滑出的概率,保障密封圈正常的密封工作。同时当密封圈本体1内部有压力冲击抵接部12时,抵接部12外侧的斜面121将对抵接部12起到加强支撑的作用,使得密封效果更好。

本申请实施例还公开一种密封结构。参照图3,密封结构包括第一密封件3、安装在第一密封件3一端的第二密封件4以及设置在第一密封件3和第二密封件4之间的上述密封圈本体1,在第一密封件3朝向第二密封件4的一端开设有供密封圈本体1嵌入的安装槽31,且安装槽31的形状与密封圈本体1形状一致。使得密封圈本体1可以完全嵌入安装槽31内从而固定住密封圈本体1在安装槽31内的位置。

本申请实施例一种密封结构的实施原理为:通过将密封圈嵌入安装槽31内,就可以固定住密封圈在安装槽31内的位置,保障第一密封件3和第二密封件4之间的密封。当第一密封件3和第二密封件4循环分离、接触时,由于密封圈本体1卡在安装槽31内,所以不会轻易的从安装槽31内滑出,保障了密封圈的正常密封工作。

本申请实施例还公开一种防爆泄压阀。参照图4和图5,防爆泄压阀包括上述密封结构。具体的,防爆泄压阀包括下壳体5以及与下壳体5固接的上壳体6,在下壳体5远离上壳体6的一端开设有进气口51,在上壳体6一侧开设有与进气口51连通的出气口61,在进气口51和出气口61之间滑动连接有防爆门7,在防爆门7和上壳体6顶端之间设置有固接在上壳体6上的上安装杆81、固接在防爆门7上的下安装杆82和套设在上安装杆81和下安装杆82之间的弹簧83,且在上壳体6和下壳体5之间固接有导向杆84,防爆门7滑动连接在导向杆84上。其中,防爆门7包括固接在下安装杆82上的上夹持器71、固接在上夹持器71远离弹簧83一侧的下夹持器72以及夹持固定在上夹持器71和下夹持器72之间的防爆片73。其中下壳体5即为上述第一密封件3,下夹持器72即为上述第二密封件4,安装槽31开设在下壳体5上,密封圈本体1安装在下壳体5和下夹持器72之间从而对下壳体5和下夹持器72之间进行密封。常态下,防爆门7位于进气口51和出气口61之间从而对进气口51和出气口61进行遮挡,当进气口51处的压力过大的时,将推动防爆片73带动上夹持器71和下夹持器72沿导向杆84向上运动并挤压弹簧83,从而使得进气口51和出气口61连通,进气口51中的压力将通过出气口61排出,实现防爆泄压。泄压完毕后,下夹持器72和上夹持器71在弹簧83弹力作用下将带动防爆片73沿导向杆84向下运动,使得下夹持器72抵接在下壳体5上,并通过密封圈本体1实现两者的密封,从而封闭住进气口51和出气口61的位置。

本申请实施例一种防爆泄压阀的实施原理为:由于密封圈本体1嵌入安装槽31内,所以当下夹持器72与下壳体5循环分离、抵接时,密封圈本体1都能够牢牢的被固定在安装槽31内,而不会从安装槽31内分离,影响正常的密封工作,大大降低了密封圈从安装槽31内滑出的概率,保障了密封圈的正常密封工作。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种密封圈、密封结构及防爆泄压阀

- 一种新型防爆避雷装置密封自动泄压阀