一种自动激光打标追溯设备

文献发布时间:2023-06-19 10:44:55

技术领域

本发明涉及激光打标技术领域,尤其涉及一种自动激光打标追溯设备。

背景技术

激光打标技术是用激光束在各种不同的物质表面打印永久的标记,用来说明产品的生产日期、型号、类别等信息,同时也能通过加工二维码、条形码等图案,实现产品的可追溯性。

目前企业采用单个激光头的激光打标设备对治具上的试剂盒激光打标,其工作台上仅设置一个工位;每次打标完成后手动取料,人工用扫码器对产品读码检测,然后再人工放置新的产品进行激光打标。上述打标方式打标速度慢,一次只能放置一个治具,工作效率低,而且由人工取料扫码,劳动强度高,生产效率低,无法满足需求。

本方案针对现有的情况,对激光打标的设备结构进行改进设计。

发明内容

为解决上述激光打标方式效率低的问题,本发明实施方式提供一种自动激光打标追溯设备。

一种自动激光打标追溯设备,包括机架,以及安装在机架上的控制机构、激光器、治具传送机构、激光打标机构、吸尘机构以及扫码机构,其中:

控制机构与激光器、治具传送机构、激光打标机构、吸尘机构以及扫码机构电性连接;

治具传送机构包括流水线组件、治具正反检测组件以及按照传送方向依次安装在流水线组件旁侧的第一治具定位组件、第二治具定位组件和第三治具定位组件;治具正反检测组件安装在流水线组件上方,且位于第一治具定位组件的下游;

激光打标机构与激光器连接,激光打标机构位于流水线组件上空,且与第二治具定位组件位置对应;

吸尘机构位于第一治具定位组件的上方,且靠近激光打标机构的下端;

扫码机构位于流水线组件上空,且与第三治具定位组件位置对应。

进一步地,激光打标机构包括第一立柱、第二立柱以及位于第一立柱、第二立柱之间的第一激光头和第二激光头;第一立柱和第二立柱底端固定在机架上;第一激光头安装于第一立柱上,并沿第一立柱上下运动;第二激光头安装于第二立柱上,并沿第二立柱上下运动;第一激光头和第二激光头位置平齐且均与激光器连接,第一激光头和第二激光头向下发射激光对位于流水线组件上表面的治具进行加工。

进一步地,治具正反检测组件包括横跨流水线组件设置的方向检测门,以及安装在方向检测门上的正反检测传感器,正反检测传感器与控制机构电连接。

进一步地,吸尘机构包括第一吸嘴、第二吸嘴、烟雾净化器,第一吸嘴和第二吸嘴通过吸尘管与烟雾净化器连通。

进一步地,扫码机构包括位置调节组件以及安装在位置调节组件上的第一扫码器和第二扫码器;位置调节组件安装在流水线组件旁侧;第一扫码器和第二扫码器位于流水线组件上空,对治具上的标识码进行读取。

进一步地,位置调节组件包括第一安装板、第二安装板、固定板、调节板、直线运动模组以及模组支架,其中:

第一扫码器安装于第一安装板上,第二扫码器安装于第二安装板上;

第一安装板和第二安装板固定安装在固定板上;

调节板上开设有U型滑槽,固定板通过U型滑槽安装在调节板上;

直线运动模组安装于模组支架上,调节板安装在直线运动模组上,直线运动模组带动调节板发生直线运动;

模组支架底部安装在机架上,且位于流水线组件旁侧。

进一步地,第一治具定位组件包括朝向流水线组件设置的第一气缸,以及安装在第一气缸前端的第一光电传感器,第一气缸和第一光电传感器均与控制机构电性连接。

进一步地,第二治具定位组件包括并排设置在流水线组件一侧且朝向流水线组件的第二气缸、第三气缸和第四气缸,以及分别安装在第二气缸、第三气缸和第四气缸前端的第二光电传感器、第三光电传感器和第四光电传感器,第二气缸、第三气缸、第四气缸和第二光电传感器、第三光电传感器和第四光电传感器均与控制机构电性连接。

进一步地,治具传送机构还包括设置在流水线组件尾端旁侧的治具检测传感器。

进一步地,还包括位于流水线组件后端的下料感应机构,下料感应机构包括工作台,平行设置在工作台上的两条导轨,以及与导轨平行设置且位于两条导轨外侧的两条滑杆;两条滑杆通过若干个固定座固定在工作台上。

本发明的一种自动激光打标追溯设备,具备以下有益效果:

(1)采用流水线作业,自动输送多个装有产品的治具到指定加工区域,减少人工操作,降低劳动强度,实现产品打标的自动化操作。

(2)第一治具定位组件和治具正反检测组件能够检测并顶住放反的治具,便于操作人员及时调整,避免因人工误操作而产生问题,从而保证打标产品的规格一致。

(3)第二治具定位组件和激光打标机构的配合,实现了产品的精准定位以及打标操作,提高了打标精度和合格率,其中激光打标机构包括第一激光头和第二激光头,实现双排打标,,使打标速度提升一倍,大大提高工作效率。

(4)第三治具定位组件和扫码机构的配合,实现了产品标识的扫描,保证产品的达标质量,也实现了产品的溯源。

(5)吸尘机构中第一吸嘴和第二吸嘴将激光打标的粉尘进行双头吸收,吸收效率高,且防止粉尘扩散到空气中对环境造成污染,使整个装置更加绿色环保。

附图说明

为了更清楚的说明本发明实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单的介绍,显而易见的,下面描述中的附图仅仅是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它附图。

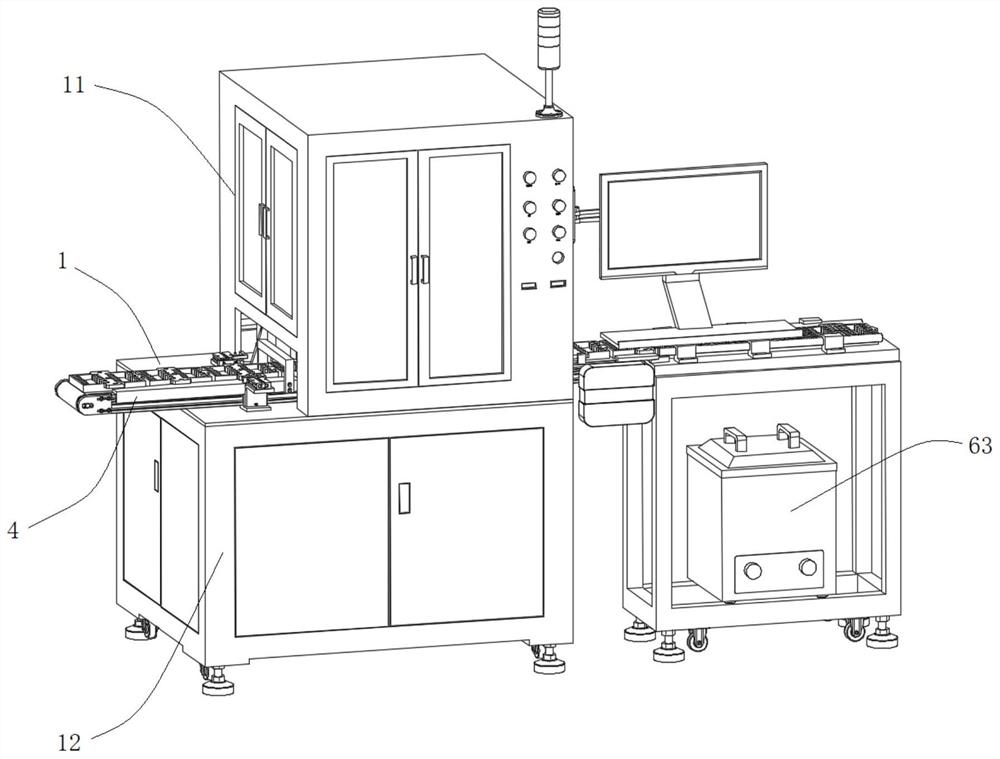

图1为本发明实施方式的自动激光打标追溯设备的第一结构示意图;

图2为本发明实施方式的自动激光打标追溯设备的第二结构示意图;

图3为本发明实施方式的自动激光打标追溯设备中机架的第一结构示意图;

图4为本发明实施方式的自动激光打标追溯设备中机架的第二结构示意图;

图5为本发明实施方式的自动激光打标追溯设备中机架的第三结构示意图;

图6为本发明实施方式的自动激光打标追溯设备的第三结构示意图;

图7图6中放大图A;

图8为本发明实施方式的自动激光打标追溯设备中治具传送机构的结构示意图;

图9为本发明实施方式的治具传送机构中第二治具定位组件的结构示意图;

图10图8中放大图B;

图11为根据本发明实施方式的自动激光打标追溯设备中激光打标机构的结构示意图;

图12为根据本发明实施方式的自动激光打标追溯设备中扫码机构的第一结构示意图;

图13为根据本发明实施方式的自动激光打标追溯设备中扫码机构的第二结构示意图;

图14为根据本发明实施方式的自动激光打标追溯设备中下料感应机构的结构示意图;

图15为根据本发明实施方式的自动激光打标追溯设备中下料感应机构的部分结构示意图;

其中:1-机架、11-上罩组件、111-上罩支架、112-三色灯、113-控制按钮、114-显示器、115-上罩前门、116-上罩右门、117-上罩后门、118-上罩左门、12-下架组件、2-控制机构、3-激光器、4-治具传送机构、41-流水线组件、42-第一治具定位组件、421-第一气缸、422-第一光电传感器、423-第五气缸、424-第五光电传感器、43-第二治具定位组件、431-第二气缸、432-第三气缸、433-第四气缸、434-第二光电传感器、435-第三光电传感器、436-第四光电传感器、437a-第六气缸、437b-第六光电传感器、438a-第七气缸、438b-第七光电传感器、439a-第八气缸、439b-第八光电传感器、44-第三治具定位组件、441-第九气缸、442-第九光电传感器、443-第十气缸、444-第十光电传感器、45-治具正反检测组件、451-方向检测门、452-正反检测传感器、46-治具检测传感器、5-激光打标机构、51-第一立柱、52-第二立柱、53-第一激光头、531-第一光束整形部件、532-第一振镜、533-第一聚焦镜头、54-第二激光头、541-第二光束整形部件、542-第二振镜、543-第二聚焦镜头、6-吸尘机构、61-第一吸嘴、62-第二吸嘴、63-烟雾净化器、7-扫码机构、71-位置调节组件、711-第一安装板、712-第二安装板、713-固定板、714-调节板、715-直线运动模组、716-模组支架、72-第一扫码器、73-第二扫码器、8-下料感应机构、81-工作台、82-导轨、83-滑杆、84-固定座。

具体实施方式

下面将结合本发明中的附图,对本发明实施方式中的技术方案进行清楚、完整的描述,显然,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通的技术人员在没有做出创造性劳动的前提下所获得的所有其它实施方式,都属于本发明的保护范围。

如图1至图15所示,本发明实施例公开了一种自动激光打标追溯设备,包括机架1,以及安装在机架1上的控制机构2、激光器3、治具传送机构4、激光打标机构5、吸尘机构6以及扫码机构7,其中:控制机构2与激光器3、治具传送机构4、激光打标机构5、吸尘机构6以及扫码机构7电性连接;治具传送机构4包括流水线组件41、治具正反检测组件45以及按照传送方向依次安装在流水线组件41旁侧的第一治具定位组件42、第二治具定位组件43和第三治具定位组件44;治具正反检测组件45安装在流水线组件41上方,且位于第一治具定位组件42的下游;激光打标机构5与激光器3连接,激光打标机构5位于流水线组件41上空,且与第二治具定位组件43位置对应;吸尘机构6位于第一治具定位组件42的上方,且靠近激光打标机构5的下端;扫码机构7位于流水线组件41上空,且与第三治具定位组件44位置对应。

机架1用于其他机构的安装和保护,本实施例没有限定机架1的具体结构,可选的,如图1、图3至图5所示,包括上罩组件11和下架组件12。上罩组件11主要用于对设备起封闭保护的作用,上罩组件11包括上罩支架111、三色灯112、控制按钮113、显示器114、上罩前门115、上罩右门116、上罩后门117、上罩左门118等。上罩支架111采用铝型材制作,可以防尘防锈,三色灯112以及控制按钮113与控制机构2相连接,三色灯112用于在设备发生故障时进行报警提醒,控制按钮113由作业人员进行操作,对装置的工作状态进行控制,例如设置急停按钮,可避免发生生产事故;显示器114与控制机构2电连接,用于显示相关工作信息;上罩前门115、上罩右门116、上罩后门117、上罩左门118可为亚克力玻璃门,便于工作人员观察设备运行情况。下架组件12用于对整个设备起支撑承载的作用,如图5所示,下架组件12为框架型结构,可采用不锈钢方通焊接而成,其中承载着控制机构2、激光器3。

本实施例中的控制机构2是整个设备工作的控制部件,控制激光器3产生激光,控制治具传送机构4对治具进行传送,控制激光打标机构5向治具表面打印标识,控制吸尘机构6吸收打标时产生的灰尘,控制扫码机构7对治具上的标识码进行扫描,从而实现产品的可追溯性。本实施例不限定控制机构2的具体结构,可采用装有设备控制卡的电控箱,实现对整个装置工作流程的控制,本领域技术人员可根据本发明实施例设计所运行的软件程序来实现整个工作流程的控制。

本实施例中的激光器3用于产生激光束,并由激光打标机构将激光发射于治具上表面,从而向治具表面打印永久标记,用以说明治具产品的生产日期、型号、类别等信息,同时也能通过加工二维码、条形码等图案,实现产品的可追溯性。优选的,本实施例中的激光器3采用光纤激光器,与控制机构2电连接,由控制机构2来控制其工作状态。本实施例不限定激光器3的具体产品型号,可采用CO

如图2所示,本实施例中的治具传送机构4包括流水线组件41、治具正反检测组件45以及按照传送方向依次安装在流水线组件41旁侧的第一治具定位组件42、第二治具定位组件43和第三治具定位组件44。流水线组件41实现治具的传送;治具正反检测组件45安装在流水线组件41上方,用于检测位于流水线组件41上的治具是不是被放反,而位于治具正反检测组件45上游的第一治具定位组件42在收到治具放反的信息时进行动作,将该治具顶住,防止被流水线组件41继续传送,工作人员在看到放反的治具被顶住后,将治具取出或进行调整,进而被流水线组件41继续传送再进行后续打标。本实施例中治具正反检测组件45和第一治具定位组件42相互配合,避免了放反的治具向后传送,进而保证治具上的激光标识所处位置能够统一,也有利于减少操作人员的劳动强度。第二治具定位组件43和第三治具定位组件44分别和激光打标机构5、扫码机构7位置对应,使治具能短暂停留实现激光打标和扫码。

本实施例中的流水线组件41可采用皮带输送机实现对治具的输送,其两侧还可安装导向板,对治具的运输起到导向的左右。本实施例中的治具是用于装载待达标的产品,可安装两排产品,且每排为4-6个,具体数量由操作人员结合整体设备自行选用。

具体的,如图6和图7所示,本实施例中吸尘机构6包括第一吸嘴61、第二吸嘴62、烟雾净化器63,第一吸嘴61和第二吸嘴62通过吸尘管与烟雾净化器63连通。吸尘机构6将激光打标的粉尘进行吸收,防止粉尘扩散到空气中对环境造成污染,使整个装置更加绿色环保。第一吸嘴61和第二吸嘴62的前端为网状吸附面,防止吸收粉尘的过程中把产品也吸走。

具体的,如图8所示,本实施例中第一治具定位组件42包括朝向流水线组件41设置的第一气缸421,以及安装在第一气缸421前端的第一光电传感器422,第一气缸421和第一光电传感器422均与控制机构2电性连接。当第一光电传感器422检测到有治具经过时,且治具正反检测组件45检测到治具放反,则第一气缸421推出将治具顶住,直至该治具被取出后,第一气缸421推杆缩回。优选的,如图10所示,第一治具定位组件42还包括朝向流水线组件41设置的第五气缸423,第五气缸423与第一气缸421分别位于流水线组件41的两侧且位置正对。当第一光电传感器422检测到有治具经过时,第一气缸421和第五气缸423同步推出,将治具顶住。更为优选的,在第五气缸423的前端还安装有第五光电传感器424,第五气缸423和第五光电传感器424均与控制机构2电性连接,第五光电传感器424也用于对治具进行检测。

具体的,如图8和图9所示,本实施例中第二治具定位组件43包括并排设置在流水线组件41一侧且朝向流水线组件41的第二气缸431、第三气缸432和第四气缸433,以及分别安装在第二气缸431、第三气缸432和第四气缸433前端的第二光电传感器434、第三光电传感器435和第四光电传感器436,第二气缸431、第三气缸432、第四气缸433和第二光电传感器434、第三光电传感器435和第四光电传感器436均与控制机构2电性连接。优选的,如图8所示,第二治具定位组件43还包括并排设置在流水线组件41一侧且朝向流水线组件41的第六气缸437a、第七气缸438a和第八气缸439a,第六气缸437a与第二气缸431分别位于流水线组件41的两侧且位置正对,第七气缸438a与第三气缸432分别位于流水线组件41的两侧且位置正对,第八气缸439a与第四气缸433分别位于流水线组件41的两侧且位置正对;分别和第二气缸431、第三气缸432、第四气缸433同步推出,对治具进行阻拦。更为优选的,在第六气缸437a、第七气缸438a和第八气缸439a前端分别安装第六光电传感器437b、第七光电传感器438b和第八光电传感器439b,第六气缸437a、第七气缸438a、第八气缸439a和第六光电传感器437b、第七光电传感器438b和第八光电传感器439b均与控制机构2电性连接。

具体的,如图8所示,本实施例中第三治具定位组件44包括朝向流水线组件41设置的第九气缸441,以及安装在第九气缸441前端的第九光电传感器442,第九气缸441和第九光电传感器442均与控制机构2电性连接。当第九光电传感器442检测到有治具经过时,第九气缸441推出将治具顶住。优选的,如图8所示,第三治具定位组件44还包括朝向流水线组件41设置的第十气缸443,第十气缸443与第九气缸441分别位于流水线组件41的两侧且位置正对。当第九光电传感器442检测到有治具经过时,第九气缸441和第十气缸443同步推出,将治具顶住。更为优选的,在第十气缸443的前端还安装有第十光电传感器444,第十气缸443和第十光电传感器444均与控制机构2电性连接,第十光电传感器444也用于对治具进行检测。

本实施例中的第一治具定位组件42、第二治具定位组件43、第三治具定位组件44能够实现治具的自动定位,方便治具正反检测组件45、激光打标机构5以及扫码机构7对应工位的治具停留,从而实现放反治具的调整、产品打标以及产品扫码功能。

具体的,如图8所示,本实施例中治具传送机构4还包括设置在流水线组件41尾端旁侧的治具检测传感器46。

具体的,如图10所示,本实施例中治具正反检测组件45包括横跨流水线组件41设置的方向检测门451,以及安装在方向检测门451上的正反检测传感器452,正反检测传感器452与控制机构2电连接。

具体的,如图2所示,本实施例中激光打标机构5包括第一立柱51、第二立柱52以及位于第一立柱51、第二立柱52之间的第一激光头53和第二激光头54;第一立柱51和第二立柱52底端固定在机架1上;第一激光头53安装于第一立柱51上,并沿第一立柱51上下运动;第二激光头54安装于第二立柱52上,并沿第二立柱52上下运动;第一激光头53和第二激光头54位置平齐且均与激光器3连接,第一激光头53和第一激光头53向下发射激光对位于流水线组件41上表面的治具进行加工,实现双激光头的打标操作。第一立柱51和第二立柱52用于调节第一激光头53和第二激光头54的高度,便于产品对焦。

如图11所示,第一激光头53包括第一光束整形部件531、第一振镜532以及第一聚焦镜头533,第二激光头54包括第二光束整形部件541、第二振镜542以及第二聚焦镜头543;第一光束整形部件531和第二光束整形部件541与激光器3连接;第一振镜532安装在第一光束整形部件531激光输出端与第一聚焦镜头533激光输入端之间;第二振镜542安装在第二光束整形部件541激光输出端与第二聚焦镜头543激光输入端之间;第一聚焦镜头533和第二聚焦镜头543向下射出激光束。激光器3输出的激光经过第一光束整形部件531和第二光束整形部件541把带有细小发散角的激光进行整形,使光斑直径变大,变成平行光束(或微小发散角的激光束),有利于激光传输。第一振镜532和第二振镜542能够发生一定角度的转动,从而调整激光光束的传输方向,通过第一聚焦镜头533和第二聚焦镜头543聚焦,实现激光加工。

本实施例不限定打标的类型,可为一维码、二维码,只要能够形成产品标识即可。本实施例的激光打标机构5采用第一激光头53和第二激光头54能够实现双排产品的打标,打标质量也能够得到保证,也大大提升了工作效率。

本实施例包括三种激光打标工作模式,包括(1)在第一激光头53和第二激光头54均能够正常工作的情况下,对一个治具上的产品对半打标,即一个激光头打标一排产品,其中,当安装在第三气缸432上的第三光电传感器435检测到有治具通过时,第三气缸432对治具进行定位;(2)在第二激光头54无法正常工作的情况下,正常工作的第一激光头53对一个治具上的所有产品进行打标,其中,安装在第二气缸431上的第二光电传感器434检测到有治具通过时,第二气缸431对治具进行定位;(3)在第一激光头53无法正常工作的情况下,正常工作的第二激光头54对一个治具上的所有产品进行打标,其中,安装在第四气缸433上的第四光电传感器436检测到有治具通过时,第四气缸433对治具进行定位。激光打标结束后,对应气缸的推杆缩回,治具被输送到下一个加工工位。

具体的,如图12所示,本实施例中扫码机构7包括位置调节组件71以及安装在位置调节组件71上的第一扫码器72和第二扫码器73;位置调节组件71安装在流水线组件41旁侧;第一扫码器72和第二扫码器73位于流水线组件41上空,对治具上的标识码进行读取。第三治具定位组件44的位置与扫码机构7的位置对应,当第三治具定位组件44中第九光电传感器442检测到有治具输送过来时,由第九气缸441、第十气缸443将该治具顶住,由第一扫码器72和第二扫码器73对治具上的两排产品进行扫码检测,和激光打标机构5实现的双排打标相配合,生产速度提升一倍,具备更高的工作效率。

具体的,如图13所示,本实施例中位置调节组件71包括第一安装板711、第二安装板712、固定板713、调节板714、直线运动模组715以及模组支架716,其中:第一扫码器72安装于第一安装板711上,第二扫码器73安装于第二安装板712上;第一安装板711和第二安装板712固定安装在固定板713上;调节板714上开设有U型滑槽,固定板713通过U型滑槽安装在调节板714上;直线运动模组715安装于模组支架716上,调节板714安装在直线运动模组715上,直线运动模组715带动调节板714发生直线运动;模组支架716底部安装在机架1上,且位于流水线组件41旁侧。调节板714上开设的U型滑槽可以左右调节第一扫码器72、第二扫码器73的照射位置。本实施例中,第一扫码器72和第二扫码器73的拍摄角度相平行,优选的,第一扫码器72和第二扫码器73的拍摄角度与竖直方向存在大约15度的倾斜角,可以防止扫码检测时因反光为导致读码率低。本实施例中的直线运动模组715采用步进电机作为驱动,或者直线电机结合直线导轨以及光栅尺实现,或者伺服电机结合齿轮齿条以及直线导轨实现,使调节板714以及其上安装的固定板713、第一扫码器72、第二扫码器73发生直线运动,用于调节最佳拍摄位置。

具体的,如图14与图15所示,本实施例在以上实施例的基础上中还包括位于流水线组件41后端的下料感应机构8,下料感应机构8包括工作台81,平行设置在工作台81上的两条导轨82,以及与导轨82平行设置且位于两条导轨82外侧的两条滑杆83;两条滑杆83通过若干个固定座84固定在工作台81上。

本实施例中的工作台81提供平面用于安装其他部件,导轨82用于承载治具,当治具在导轨82上滑行时,治具与两侧的滑杆83发生摩擦,最后治具依靠摩擦力缓慢停下。当后面有再运送过来的治具而无法再继续向前输送时,治具检测传感器46检测到治具不移动的情况,进而可以停止治具的输送,便于人工进行治具的清理。本实施例中的工作台81下方为不锈钢方通焊接而成的支架,起到支撑的作用,底部还安装有脚杯和脚轮,方便移动。

本发明实施例的自动激光打标追溯设备,采用流水线作业,实现产品打标的自动化操作,减轻了操作人员的劳动强度,其中的第一治具定位组件和治具正反检测组件能够检测并顶住放反的治具,便于操作人员及时调整,从而保证打标产品的规格一致;第二治具定位组件和激光打标机构的配合,实现了产品精准的打标操作;第三治具定位组件和扫码机构的配合,实现了产品标识的扫描,保证产品的达标质量,也实现了产品的溯源。

以上借助具体实施方式对本发明做了进一步描述,但是应该理解的是,这里具体的描述,不应理解为对本发明的实质和范围的限定,本领域内的普通技术人员在阅读本说明书后对上述实施方式做出的各种修改,都属于本发明所保护的范围。

- 一种自动激光打标追溯设备

- 一种智能激光打标追溯机用自动化设备