用于检测快充电设备中的时间相关缺陷的装置和方法

文献发布时间:2023-06-19 10:44:55

本申请要求于2018年9月18日提交的美国申请62/733,040的优先权,其全部内容通过引用合并于此。

技术领域

本文中提供的实施例公开了一种粒子束检查装置,并且更具体地公开了一种包括改进的扫描机构的粒子束检查装置。

背景技术

当制造半导体集成电路(IC)芯片时,在制造过程中,图案缺陷或不请自来的颗粒(残留物)不可避免地出现在晶片或掩模上,从而降低了产率。例如,对于已经被采用以满足IC芯片的越来越先进的性能要求、具有较小临界特征尺寸的图案,不请自来的颗粒可能会很麻烦。

具有带电粒子束的图案检查工具已经用于检测缺陷或不请自来的颗粒。这些工具通常采用扫描电子显微镜(SEM)。在SEM中,具有相对较高能量的一次电子束被减速以便以相对较低的着陆能量着陆在样品上,并且被聚焦以在其上形成探测斑点。由于这种一次电子聚焦的探测斑点,将从表面生成二次电子。二次电子可以包括由于一次电子与晶片的相互作用而产生的背散射电子、二次电子或Auger电子。通过在样品表面之上扫描探测斑点并且收集二次电子,图案检查工具可以获取样品表面的图像。

发明内容

本文中提供的实施例公开了一种用于检查晶片的带电粒子束系统,并且更具体地,公开了一种包括改进的扫描机构的用于检查晶片的带电粒子束系统。

在一些实施例中,用于检查晶片的带电粒子束系统包括带电粒子束源和控制器。带电粒子束源包括电路以在时间序列内向晶片的表面传送带电粒子。带电粒子束源中的该电路还扫描晶片的区域,其中该区域包括多行像素。控制器包括电路以在时间序列内产生该区域的一组N个图像。N可以是整数。控制器包括电路以比较该组N个图像以检测在晶片的该区域中产生高电阻结构的缺陷。

在一些实施例中,提供了一种检查晶片的方法。该方法使用具有带电粒子束源的带电粒子束系统,以在时间序列内向晶片的表面传送带电粒子。该方法包括扫描晶片的区域,其中该区域包括多行像素。该方法还包括在时间序列内产生该区域的一组N个图像,其中N是整数。该方法还包括比较该组N个图像以检测在晶片的该区域中产生高电阻结构的缺陷。

在一些实施例中,提供了一种非暂态计算机可读介质,该介质存储能够由带电粒子束系统的处理器执行的一组指令。该指令引起带电粒子束系统执行方法,带电粒子束系统的带电粒子束源在时间序列内向晶片的表面传送带电粒子。该方法包括扫描晶片的区域,其中该区域包括多行像素。该方法还包括在时间序列内产生该区域的一组N个图像,其中N是整数。该方法还包括比较该组N个图像以检测在晶片的该区域中产生高电阻结构的缺陷。

通过以下结合附图的描述,本发明的其他优点将变得很清楚,在附图中,通过说明和示例的方式阐述了本发明的某些实施例。

附图说明

通过结合附图对示例性实施例的描述,本公开的以上和其他方面将变得更加清楚。

图1是示出根据本公开的实施例的示例性带电粒子束检查系统的示意图。

图2是示出根据本公开的实施例的示例性电子束工具的示意图。

图3是示出相对于一次电子的着陆能量的二次电子的产率的示例性图。

图4是示出晶片的电压对比度响应的示意图。

图5A和5B是根据本公开的实施例的在时间序列内的示例性电压对比度图像的示意图。

图6A、6B和6C是根据本公开的实施例与在时间序列内的表面电势变化有关的示例性电压对比度图像的示意图。

图7是常规扫描序列的示意图。

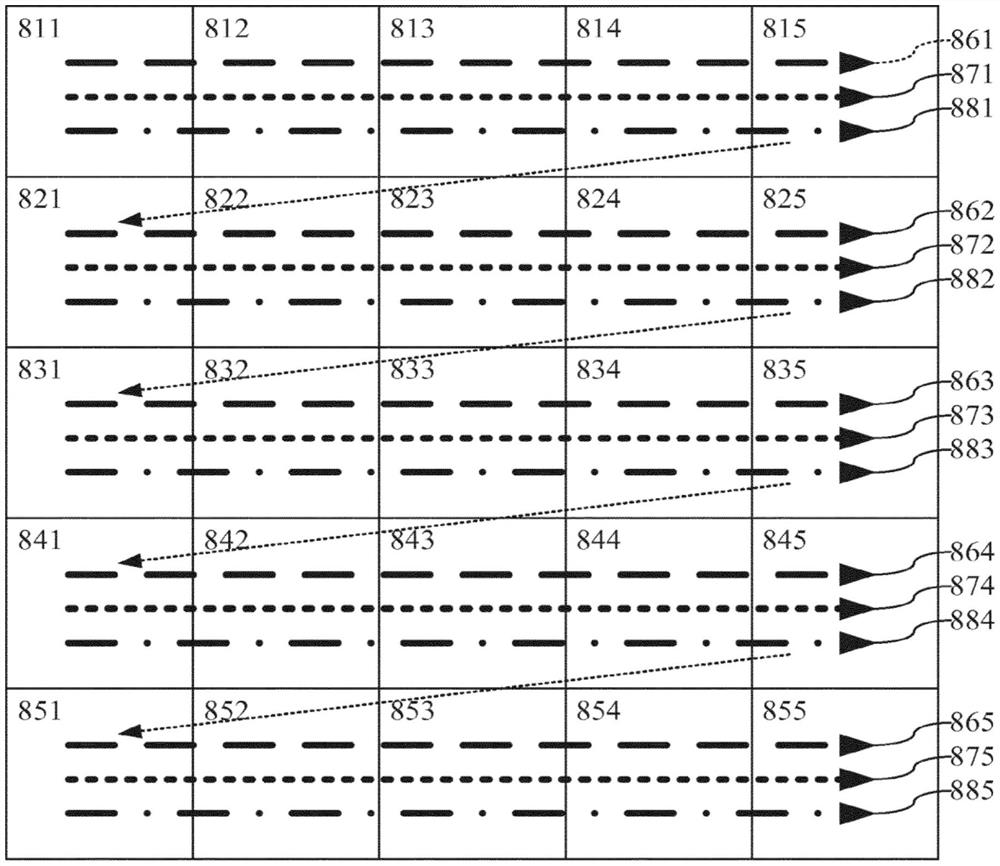

图8A和8B是根据本公开的实施例的示例性扫描序列的示意图。

图9A、9B、9C和9D是根据本公开的实施例的示例性扫描序列的示意图。

图10A和10B是根据本公开的实施例的示例性扫描序列的示意图。

图11是示出根据本公开的实施例的用于检测时间相关缺陷的示例性方法的流程图。

具体实施方式

现在将详细参考示例性实施例,这些示例性实施例的示例在附图中示出。以下描述参考附图,除非另外表示,否则不同附图中的相同数字表示相同或相似的元素。在示例性实施例的以下描述中阐述的实现并不代表与本发明相一致的所有实现。相反,它们仅是与所附权利要求中所述的本发明有关的各方面相一致的装置和方法的示例。

在减小设备的物理尺寸的同时,电子设备的增强的计算能力可以通过显著增加IC芯片上诸如晶体管、电容器、二极管等电路部件的封装密度来实现。例如,智能电话的IC芯片(即,拇指大小)可以包括超过20亿个晶体管,每个晶体管的尺寸小于人发的1/1000。因此,毫不奇怪,半导体IC制造是一个复杂且耗时的过程,具有数百个个体步骤。即使一步出错,也有可能极大地影响最终产品的功能。即使是一个“致命缺陷”也可能导致器件失效。制造过程的目标是提高过程的总产率。例如,要使50个步骤的过程获取75%的产率,每个个体步骤的产率都必须大于99.4%,并且如果个体步骤的产率为95%,则整个过程的产率将降至7%。

虽然在IC芯片制造设备中需要高工艺产率,但是保持高晶片产量(定义为每小时处理的晶片数)也是必不可少的。高工艺产率和高晶片产量会受到缺陷的存在的影响,特别是在需要操作员干预以检查缺陷的情况下。因此,通过检查工具(诸如SEM)进行高产量检测以及微米级和纳米级缺陷识别对于保持高产率和低成本至关重要。

SEM用聚焦的电子束扫描晶片的表面。电子与晶片相互作用并且产生二次电子。通过用电子束扫描晶片并且用检测器捕获二次电子,SEM产生晶片的图像,该图像示出了被检查晶片区域下方的内部器件结构。常规SEM检查工具获取晶片区域的单个图像,并且将所获取的图像与表示没有任何缺陷的对应器件结构的参考图像进行比较。从图像比较中检测到的差异可以指示晶片中的缺陷。

然而,这样的常规检查技术(例如,在任意时间点仅捕获单个图像)可能对识别薄器件结构中的缺陷没有用,因为有缺陷的薄结构的电特性会随着时间而变化。例如,即使在检查中的晶片中确实存在缺陷,由于薄结构的这种时间相关行为,单次获取的图像有时也可能在正确时刻被捕获并且示出与参考图像的差异,但是其他时间,获取图像可能根本无法示出任何差异。因此,常规SEM检查工具不能可靠地识别薄器件结构中的缺陷。

一些较新的SEM从晶片的同一区域获取多个图像。通过比较同一位置的多个图像(这些图像在不同时间被采样),这些较新的SEM可以检测到由晶片的区域内的薄器件缺陷引起的电特性的变化。

然而,即使是这些较新的SEM也可能无法捕捉高电阻器件结构中经常存在的超快速时间相关缺陷。这些较新的SEMS甚至可能会面临的一个重大问题是,这些SEM中使用的常规电子扫描机制不够快而无法以识别超快时间相关缺陷所需要的高速率获取多个图像。

本公开的一个方面包括一种改进的扫描机构,该扫描机构可以以非常高的速度连续地生成多个图像,使得SEM可以可靠地检测超快时间相关缺陷。例如,改进的扫描机制采用逐行或逐像素扫描,从而在一些实施例中大大提高了图像采样速度。

为了清楚起见,附图中的部件的相对尺寸可能被放大。在对附图的以下描述中,相同或相似的附图标记指代相同或相似的部件或实体,并且仅描述关于各个实施例的不同之处。如本文中使用的,除非另有明确说明,否则术语“或”涵盖所有可能组合,除非不可行。例如,如果声明数据库可以包括A或B,则除非另有明确说明或不可行,否则数据库可以包括A或B或A和B。作为第二示例,如果声明数据库可以包括A、B或C,则除非另有说明或不可行,否则数据库可以包括A或B或C或A和B或A和C或B和C或A和B和C。

现在参考图1,图1是示出根据本公开的实施例的示例性带电粒子束检查系统100的示意图。如图1所示,带电粒子束检查系统100包括主腔室10、加载锁定腔室20、电子束工具40和设备前端模块(EFEM)30。电子束工具40位于主腔室10内。尽管说明书和附图涉及电子束,但是应当理解,实施例没有用于将本公开限制于特定带电粒子。

EFEM 30包括第一加载端口30a和第二加载端口30b。EFEM 30可以包括其他加载端口。第一加载端口30a和第二加载端口30b可以例如容纳晶片前开口统一吊舱(FOUP),该FOUP包含要检查的晶片(例如,半导体晶片或由其他材料制成的晶片)或样品(晶片和样品在下文中统称为“晶片”)。EFEM 30中的一个或多个机器人臂(未示出)将晶片运送到加载锁定腔室20。

加载锁定腔室20可以连接到加载锁定真空泵系统(未示出),该系统去除加载锁定腔室20中的气体分子,以达到低于大气压的第一压力。在达到第一压力之后,一个或多个机器人臂(未示出)将晶片从加载锁定腔室20运送到主腔室10。主腔室10连接到主腔室真空泵系统(未示出),该系统去除主腔室10中的气体分子,以达到低于第一压力的第二压力。在达到第二压力之后,通过电子束工具40对晶片进行检查。在一些实施例中,电子束工具40可以包括单束电子检查工具。在其他实施例中,电子束工具40可以包括多束电子检查工具。

控制器50电连接到电子束工具40。控制器50可以是计算机,被配置为执行带电粒子束检查系统100的各种控制。尽管控制器50在图1中被示出为在包括主腔室10、加载锁定腔室20和EFEM 30的结构外部,但是应当理解,控制器50可以是该结构的一部分。虽然本公开提供了容纳电子束检查工具的主腔室10的示例,但是应当注意,本公开的各个方面在其最广泛的意义上并不限于容纳电子束检查工具的腔室。而是,应当理解,前述原理也可以应用于在第二压力下操作的其他工具。

现在参考图2,图2是示出根据本公开的实施例的包括电子束工具40和图像处理系统250的示例性成像系统200的示意图。

如图2所示,电子束工具40可以包括电动载物台201和晶片保持器202,晶片保持器202由电动载物台201支撑以保持要检查的晶片203。电子束工具40还可以包括复合物镜204、电子检测器206(其包括电子传感器表面)、物镜孔208、聚光镜210、束限制孔212、枪孔214、阳极216和阴极218,其中的一个或多个可以与电子束工具40的光轴217对准。在一些实施例中,检测器206可以偏离轴217布置。

在一些实施例中,复合物镜204可以包括改进的摆动物镜延迟浸没透镜(SORIL),该SORIL可以包括极片204a、控制电极204b、偏转器或一组偏转器204c、和励磁线圈204d。电子束工具40可以另外包括能量色散X射线光谱仪(EDS)检测器(未示出)以表征晶片上的材料。

可以通过在阳极216与阴极218之间施加电压来从阴极218发射一次电子束220。一次电子束220可以穿过枪孔214和束限制孔212,这两者都可以确定进入聚光透镜210的电子束的电流,该聚光透镜210位于束限制孔212下方。聚光透镜210可以在束进入物镜孔208之前聚焦一次电子束220,以在电子束进入复合物镜204之前设置电子束的电流。

复合物镜204可以将一次电子束220聚焦到晶片203上以进行检查,并且可以在晶片203的表面上形成探测斑点222。偏转器204c可以使一次电子束220偏转以在晶片203上方扫描探测斑点222。例如,在扫描过程中,可以控制偏转器204c在不同时间点将一次电子束220依次偏转到晶片203的顶表面的不同位置上,以为晶片203的不同部分提供用于图像重构的数据。此外,在一些实施例中,还可以控制偏转器204c在不同时间点将一次电子束220偏转到晶片203的不同侧面上的特定部位,以提供针对该位置处的晶片结构的立体图像重构的数据。此外,在一些实施例中,阳极216和阴极218可以被配置为生成多个一次电子束220,并且电子束工具40可以包括多个偏转器204c,以将多个一次电子束220同时投射到晶片203的不同部分/侧面。

当将电流被施加到励磁线圈204d上时,可以在晶片表面区域中生成轴向对称(即,围绕光轴217对称)的磁场。可以将被一次电子束220扫描的晶片203的一部分浸没在磁场中。在一些实施例中,可以将不同电压施加到晶片203、极片204a和控制电极204b上,以在晶片表面附近生成轴向对称的延迟电场。该电场可以在束的电子碰撞晶片203之前减少在晶片表面附近的入射的一次电子束220的能量。与极片204a电隔离的控制电极204b可以控制晶片上的轴向对称电场以防止晶片的微弧化,并且确保适当的束与轴向对称磁场一起聚焦在晶片表面处。

在接收一次电子束220时,二次电子束230从晶片203的一部分被发射。二次电子束230可以包括由于一次电子与晶片203的相互作用而产生的背散射电子、二次电子或Auger电子。二次电子束230可以被电子检测器206的传感器表面接收。在一些实施例中,电子检测器206可以生成表示二次电子束230的强度的信号(例如,电压、电流等),并且可以将该信号提供给与电子检测器206通信的图像处理系统250。二次电子束230的强度可以根据晶片203的外部或内部结构而变化,并且因此可以指示晶片203是否包括缺陷。而且,如上所述,一次电子束220可以被投射到晶片203的顶表面的不同位置上,或者被投射到晶片203的不同侧面上的特定部位处,以生成不同强度的二次电子束230。因此,通过将二次电子束230的强度与晶片203的区域映射,图像处理系统250可以重构反映晶片203的内部或外部结构的特性的图像。

在一些实施例中,成像系统200还可以包括图像处理系统250,该图像处理系统250包括图像获取器260、存储装置270和控制器50。图像获取器260可以包括一个或多个处理器。例如,图像获取器260可以包括计算机、服务器、大型主机、终端、个人计算机、任何种类的移动计算设备等、或其组合。图像获取器260可以通过诸如电导体、光纤电缆、便携式存储介质、IR、Bluetooth、互联网、无线网络、无线广播或其组合等介质通信地耦合到电子束工具40的检测器206。在一些实施例中,图像获取器260可以从检测器206接收信号并且可以构造图像。图像获取器260因此可以获取晶片203的图像。图像获取器260还可以执行各种后处理功能,诸如生成轮廓,在获取图像上叠加指示符,等等。图像获取器260可以被配置为执行对获取图像的亮度和对比度等的调节。在一些实施例中,存储装置270可以是诸如硬盘、闪存驱动器、云存储、随机存取存储器(RAM)、其他类型的计算机可读存储器等存储介质。存储装置270可以与图像获取器260耦合,并且可以用于将所扫描的原始图像数据保存为原始图像并且保存后处理图像。图像获取器260和存储装置270可以连接到控制器50。在一些实施例中,图像获取器260、存储装置270和控制器50可以集成为一个控制单元。

在一些实施例中,图像获取器260可以基于从检测器206接收的成像信号来获取样品的一个或多个图像。成像信号可以对应于用于进行带电粒子成像的扫描操作。获取图像可以是包括多个成像区域的单个图像。单个图像可以存储在存储装置270中。单个图像可以是可以被划分为多个区域的原始图像。每个区域可以包括包含晶片203的特征的一个成像区域。获取图像可以包括在时间序列内被多次采样的晶片203的单个成像区域的多个图像。多个图像可以被存储在存储装置270中。在一些实施例中,图像处理系统250可以被配置为对晶片203的同一位置的多个图像执行图像处理步骤。

在一些实施例中,图像处理系统250可以包括测量电路(例如,模数转换器)以获取检测到的二次电子的分布。在检测时间窗期间收集的电子分布数据与入射在晶片表面上的一次电子束220的对应扫描路径数据相结合,可以用于重构被检查的晶片结构的图像。重构图像可以用来揭示晶片203的内部或外部结构的各种特征,并且由此可以用来揭示晶片中可能存在的任何缺陷。

此外,尽管图2示出了电子束工具40使用单个一次电子束,但是应当理解,电子束工具40也可以是使用多个一次电子束的多束检查工具。本公开不限制在电子束工具40中使用的一次电子束的数目。

现在参考图3,图3是示出相对于一次电子的着陆能量的二次电子的产率的示例性曲线图。该图示出了一次电子束(诸如图2的一次电子束220)的着陆能量与二次电子束(诸如图2的二次电子束230)的产率的关系。产率指示响应于一次电子的碰撞产生了多少个二次电子。例如,产率高于1.0表明,所产生的二次电子的量大于已经着陆在晶片上的一次电子的量。类似地,产率低于1.0表明,可以响应于一次电子的撞击而产生较少量的二次电子。

如图3的曲线图中所示,当一次电子的着陆能量在E1至E2的范围内时,离开晶片表面的电子可以多于已经着陆到表面上的电子,因此在晶片表面产生正电势。在一些实施例中,可以在着陆能量的前述范围内执行缺陷检查,这被称为“正模式”。如关于图4更详细地描述的,具有较高正表面电势的器件结构可以产生较暗的电压对比度图像,因为检测器(诸如图2的检测器206)可以接收较少量的二次电子。

当着陆能量低于E1或高于E2时,较少量的电子可以离开表面,从而在表面处产生负电势。在一些实施例中,可以在着陆能量的该范围内执行缺陷检查,这被称为“负模式”。具有较高负表面电势的器件结构可以产生晶片的较亮的电压对比度图像。

在一些实施例中,一次电子束的着陆能量可以通过电子枪与晶片之间的总偏压来控制。

现在参考图4,图4是示出晶片的器件结构的电压对比度响应的示意图。在一些实施例中,可以使用带电粒子检查系统的电压对比度方法来检测晶片中的物理和电缺陷。为了使用电压对比度图像来检测缺陷,通常采用被称为预充电的过程,其中在进行检查之前,将带电粒子施加到要检查的区域上。

在一些实施例中,电子束工具可以用于基于晶片对一次电子束照射的电压对比度响应来检测晶片(诸如图2的晶片203)的内部或外部结构中的缺陷。在一些实施例中,晶片可以包括在衬底410之上显影的测试设备420。在一些实施例中,测试设备420可以包括由绝缘材料450分开的多个器件结构430和440。例如,器件结构430连接到结构410。相反,器件结构440由绝缘材料450分开,该绝缘材料450在器件结构440与衬底410(例如,薄氧化物)之间产生薄绝缘体结构470。

当电子束工具(诸如图2的电子束工具40)用一次电子(诸如图2的一次电子束220)扫描测试设备420的表面时,二次电子(诸如图2的二次电子束230)可以从表面被生成。如先前在图2所述,当一次电子的着陆能量在E1至E2的范围内(使得产率高于1.0)时,离开晶片表面的电子多于着陆在表面上的电子,从而在晶片表面处产生正电势。

图4示出了如何在晶片表面处积聚正电势。例如,在电子束扫描测试设备420之后(例如,在预充电阶段),由于器件结构440没有连接到衬底中的电接地,因此器件结构440可以保留更多正电荷,从而在器件结构440的表面处产生正电势。相反,尽管已经施加具有相同着陆能量(因此导致相同产率)的一次电子,但是由于积聚的正电荷可以被通过经由与衬底410的连接而提供的额外电子中和,因此器件结构430可以保留较少正电荷。

图像处理系统(诸如图2的图像处理系统250)可以分别生成对应器件结构430和440的电压对比度图像435和445。例如,器件结构430短路到接地,并且可以不保留积聚的正电荷。这样,当在检查阶段一次电子束着陆在晶片表面上时,器件结构430可以排斥更多二次电子,从而在电压对比度图像上产生较亮区域。相反,器件结构440没有与衬底或任何其他接地的连接,并且因此可以保留积聚的正电荷,这可能导致器件结构440在检查阶段排斥较少二次电子,从而在电压对比度图像上产生较暗区域。

常规缺陷检查工具在预充电阶段使用电子在晶片表面上积聚电势。在预充电之后,检查工具获取晶片内多个管芯的图像。因为所有管芯可能都包含相同的器件结构,所以可以通过比较来自多个管芯的这些图像的电压对比度差异来检测缺陷。例如,如果图像中的一个图像的电压对比度水平低于或高于另一图像,则可以确定对应管芯具有存在失配的缺陷。常规检查技术假定,在预充电阶段积聚的表面电势将在整个检查阶段保持不变,并且保持在电子束工具的检测阈值之上。

然而,随着半导体工艺技术节点的缩小(例如,10nm、7nm及更低),由于电击穿或隧穿的影响,积聚的表面电势电平可能在检查阶段发生变化,从而导致无法检测到薄器件缺陷。当将足够高的电压施加到诸如绝缘体结构470等高电阻薄器件结构(例如,薄氧化物)时,泄漏电流可能流过高电阻结构,从而阻止该结构用作理想绝缘体。这可能会影响电路功能并且导致故障。类似的泄漏电流效应也可以通过在钨(W)塞与场效应晶体管(FET)的源极或漏极区域之间具有不合适地形成的材料或高电阻金属层(例如,硅化钴(例如,CoSi、CoSi2、Co2Si、Co3Si等)层)的结构而发生。

在图4中,绝缘体结构470可以表示易于受到这种击穿效应的薄缺陷。例如,由于制造误差,即使器件结构430和440都被设计为与衬底410接触并且具有相同功能,绝缘体结构470也可能已经在器件结构440中被有缺陷地产生。有缺陷的蚀刻过程可能留下薄氧化物,从而导致在认为是电连接的两个结构(例如,器件结构440和衬底410)之间产生不希望的电阻塞(例如,开路)。

在这种情况下,如果绝缘体结构470足够厚(例如,大于10nm),则在器件结构440中积聚的正电荷将不会通过绝缘体结构470而泄漏,因此,常规缺陷检查工具能够通过在检查阶段获取一个样品图像并且将该图像与参考图像进行比较来检测缺陷。结果,可以检测到435与445之间的电压对比度差异,从而指示器件结构440中的缺陷(例如,绝缘体结构470)。

然而,随着绝缘体结构470变得更薄(例如,小于10nm),由于上述泄漏电流,器件结构440中积聚的正表面电势电平随时间降低的可能性更高。随着器件结构440失去正电荷,电压对比度水平也可能随时间从较暗(例如,图像445)变为较亮(例如,图像446),并且最终检查工具可能无法检测到任何东西,因为电压对比度水平低于检测器的阈值(例如,图像447)。结果,到检查阶段开始并且检查工具开始采样电压对比度图像时,由于通过薄绝缘体结构470的泄漏电流,器件结构440中积聚的正电势可能全部消失,从而器件结构430和440之间的表面电势没有差异。在这种情况下,如果检查工具在全部正电荷消失之后采样图像,则常规缺陷检查工具可能无法可靠地检测薄器件缺陷。例如,检查工具可能无法检测到电压对比度图像435(来自器件结构430)与电压对比度图像447(来自器件结构440)之间的任何差异。

因此,为了检测易于受到上述积聚表面电势的时间相关变化影响的薄器件缺陷,检查工具可以在一个或多个时间序列内采样晶片的多个图像,同时逐渐增加表面电势,使得可以通过多个图像的序列来捕获时间相关变化。另外,在一些实施例中,检查工具可以使用低能量的一次电子来对晶片逐渐充电,而在预充电阶段不引起这种击穿效应。在其他实施例中,检查工具可以在进行预充电的同时采样和形成电压对比度图像,从而即使在预充电阶段也可以捕获瞬态电压对比度变化。

前面的描述已经描述了导致对应特征呈现出明亮的短路条件的存在、以及导致对应特征呈现出黑暗的开路条件的存在。但是,本领域技术人员应当理解,取决于测试结构的实际处理或电子束工具的设置,明亮和黑暗的外观可以改变并且甚至颠倒。

现在参考图5A,图5A是根据本公开的实施例的在时间序列内的示例性电压对比度图像的示意图。在一些实施例中,缺陷检查过程可以包括预充电阶段501和检查阶段503。在预充电阶段501,成像系统(诸如图2中的成像系统200)使用电子来在晶片表面上积聚电势。如上所述,为了检测薄器件缺陷,成像系统可以使用低能电子来逐渐积聚表面电势,而不会在进行预充电的同时引起击穿或隧穿。在检查阶段503,在一些实施例中,成像系统可以在时间序列内采样晶片(诸如图2中的晶片203)的位置区域的多个图像。通过比较同一位置但来自不同时间的多个电压对比度图像,系统可以检测表面电势随时间的变化,这指示由于薄器件缺陷而导致的器件击穿或隧穿效应。

例如,如图5A所示,在预充电阶段501的开始,表面电势可能不足以示出任何可检测的电压对比度区域,如电压对比度图像510和512所示。在预充电阶段结束时,暗电压对比度(DVC)区域560a、562a和564a可以开始出现(例如,在时间Tpre3)。

在一些实施例中,在预充电阶段501,电子束工具(诸如图2中的电子束工具40)可以使用比常规系统具有更低能量的一次电子,以避免在预充电阶段发生器件击穿(例如,在电压对比度图像的采样开始之前),如上所述。

在其他实施例中,电子束工具可以跳过预充电阶段501,并且以检查阶段503开始检查过程以检测薄器件结构缺陷。在这样的实施例中,一旦检查过程开始,电子束工具就可以开始采样图像。因为在晶片的表面处没有电势的预充电,所以用于图像产生的主束扫描可以被用于在连续采样图像的同时,在晶片的表面处逐渐积聚电荷。

在预充电被完成之后,电子束工具可以在时间序列内开始从晶片的区域采样图像多次。例如,如图5A所示,在检查阶段分别在时间T1、T2、T3、T4和T5采样多个图像530、532、534、536和538。

在时间Tl,图像530示出,存在三个DVC区域560a、562a和564a。DVC区域560b、562b和564b可以表示在三个器件结构(诸如图4的器件结构440)中积聚的表面电势。在时间T2和T3,图像532和534示出,DVC区域560b、562b和564b被再次检测,这可以表明,积聚的正电荷被保留在器件结构中并且从时间T1起保持不变。

在时间T4,图像536示出,DVC区域562b消失而DVC区域560b和564b仍然存在。这可以表明,用于DVC区域562b的对应器件结构可能由于泄漏电流而失去了积聚的正电荷,从而导致表面电势下降到不可检测的水平(例如,击穿效应)。当高电压被施加至薄结构(例如,图4的绝缘体结构470)时,即使该结构由绝缘材料制成,泄漏电流也可以流过该薄结构。当器件结构更薄时,泄漏电流率更高。例如,如果器件结构的厚度例如小于10nm,则器件击穿可以更频繁地发生。因此,由于通过薄器件结构缺陷而引起的器件击穿,在DVC区域562b的对应器件结构处积聚的正电荷可能已经被中和。

在一些实施例中,可以通过检测对表面电势的这种瞬态效应来识别薄器件结构缺陷。例如,电子束工具可以比较同一位置的多个图像,例如图像530、532、534、536和538,并且在时间序列内检测DVC区域的变化,以识别薄器件结构缺陷。在一些实施例中,通过比较同一位置但是来自不同时间的多个电压对比度图像,系统可以检测表面电势随时间的变化,这指示由于薄器件缺陷而导致的器件击穿。例如,如图5B所示,电压对比度图像534(在时间T3采样)和536(在时间T4采样)示出,DVC区域562b在时间T3和T4之间已经消失,并且从而可以表明,对应器件结构可以包括薄器件结构缺陷。

尽管图5A示出了具有五个图像的示例,但是应当理解,可以使用两个或更多个图像来检测薄器件结构缺陷。此外,尽管图5A和5B中示出的图像示出了使用暗电压对比度的检测机制,但是应当理解,当电子束工具以负模式操作时,也可以使用亮电压对比度。

在一些实施例中,因为电子束工具以正模式操作(例如,E1<着陆能量

现在参考图6A、6B和6C,图6A、6B和6C是根据本公开的实施例的与时间序列内的表面电势变化有关的示例性电压对比度图像的示意图。

图6A示出了慢充电器件结构中的缺陷的时间特性。在检查时段期间,电子束工具(诸如图2的电子束工具40)可以用电子束连续扫描晶片。该连续扫描可以导致正电荷在器件结构(诸如图4的器件结构440)中积聚。对于慢充电器件结构,该电荷积聚缓慢进行,并且因此如图6A所示,表面电势在很长一段时间内缓慢增加。例如,在图6A中,表面电势从时间零到时间T4逐渐增加,并且直到时间Tbreak1才发生第一击穿。因为时间T1、T2、T3和T4的表面电势电平高于检测器(诸如图2的电子检测器206)的阈值电压615,所以三个DVC区域640、642和644可能会出现在电压对比度图像630、632、634和636(分别在时间T1、T2、T3和T4被采样)上。然而,在时间Tbreak1的击穿之后,表面电势在时间T5下降到大约零(因此低于阈值电压615),从而导致DVC区域642从电压对比度图像638(在时间T5被采样)上消失。结果,电子束工具可以通过将图像638与图像630、632、634和636进行比较来识别缺陷。

图6B示出了另一慢充电器件结构的时间特性。图6B中的表面电势比图6A增加得更快,因此,击穿发生得更快。但是,因为连续击穿之间的时间(例如,从Tbreak1到Tbreak2)比采样时段(例如,从T1到T2)长,所以当多个图像被比较时缺陷仍然可以被可靠地检测到。例如,当表面电势电平高于阈值615时,图像650、654和658示出了三个DVC区域660、662和664,因为这些图像是在T1、T3和T5被采样的。当在Tbreak1和Tbreak2击穿之后表面电势下降到低于阈值615时,图像652和656没有示出DVC区域662,因为图像652和656是在T2和T4处被采样的。因此,电子束工具能够通过将图像652和656与图像650、654和658进行比较来识别缺陷。

相反,图6C示出了非常快充电的器件结构中的缺陷的时间特性。如图6C的曲线图所示,表面电荷可以在该器件结构中非常快地积聚,并且因此击穿可能更频繁地发生。连续击穿之间的时段(例如,从Tbreak1到Tbreak2)比采样时段(例如,从T1到T2)短。这种快速击穿行为阻止了电子束工具可靠地检测快充电器件结构中的缺陷。例如,在图6C中,当表面电势电平低于检测器阈值615时,所有五个图像670、672、674、676和678在击穿至后立即被采样。因此,在这五个图像中仅可以出现两个DVC区域680和684。因此,电子束工具可能无法识别快充电器件结构中的缺陷。

一种改善快充电器件结构中的缺陷的检测可靠性的方法是增加图像采样率(例如,缩短图像之间的采样时段)。然而,由于如图7所示的常规扫描序列的机制,常规电子束工具经常受限于增长的采样率。

现在参考图7,图7是常规扫描序列的示意图。常规电子束工具通常通过光栅扫描晶片样品上的电子束来生成图像。图7示出了用于生成5×5像素的图像的示例性光栅扫描序列。在光栅扫描中,电子束以稳定速率从左向右(例如,从像素711到像素715)水平地移动,以跨晶片扫描一行(row)像素(例如,像素711、712、713、714和715)(或像素的一行(line))。一旦电子束到达正在被扫描的一行中的最后像素(例如,像素715),电子束便迅速移回到下一行(例如,721)中的第一像素,在此可以开始下一行的扫描。可以重复这些步骤,直到最后一行(例如,具有像素751、752、753、754和755的行)被扫描。此时,电子束可以移回到第一行中的第一像素(例如,像素711),以再次开始扫描该区域以生成另一图像。替代地,电子束可以被重新定位到不同位置,在该位置可以开始对晶片的不同区域的扫描。

将电子束从一个位置快速地移动到另一位置而不进行实际扫描的步骤称为回扫。例如,图7示出了回扫771、772、773、774和775。将电子束从一行中的最后像素移动到下一行中的第一像素(例如,回扫771、772、773或774)称为水平回扫。将电子束从最后一行移动到第一行(例如,回扫775)被称为垂直回扫。回扫所需要的额外时间称为线路额外负担。

在光栅扫描中,图像是依次生成的(即,第二图像扫描可能要等到第一图像扫描完成后才能开始)。因此,可以通过扫描整个区域所需要的时间来确定背对背采样多个图像的速度。例如,扫描图7中的整个区域(5×5像素区域)所需要的最短时间可以表示为25tp+4thr+tvr,因为应当扫描所有25个像素,其中tp表示扫描一个像素所需要的时间;thr表示每个水平回扫的线路额外负担;tvr表示每个垂直回扫的线路额外负担。

因此,最多只能限制使用常规光栅扫描的电子束工具每25tp+4thr+tvr生成图像。例如,在扫描像素711之后,电子束可能无法再次返回到像素711,直到所有其余24个像素都被扫描,这是往后25tp+4thr+tvr。这表示,在针对同一像素的两个连续图像的扫描之间的时间差为25tp+4thr+tvr。如图6C中所解释的,如果快充电器件结构中的击穿比25tp+4thr+tvr更频繁地发生,则常规电子束工具可能不能可靠地检测快充电结构中的缺陷。

现在参考图8A和8B,图8A和8B是根据本公开的实施例的示例性扫描序列的示意图。在一些实施例中,如果电子束工具(诸如图2的电子束工具40)可以在移动到下一行之前扫描每一行多次,则可以更频繁地生成图像。例如,如图8A所示,电子束可以扫描第一行(例如,具有像素811、812、813、814和815的行)三次(例如,扫描861、871和881),然后移动到像素821以扫描下一行。

在完成对所有五行的扫描(每一行三次)之后,图像处理系统(诸如图2的图像处理系统250)可以通过重新集合在每次扫描期间产生的扫描数据来重构三个图像,如图8B所示。例如,图像860可以包括来自行的第一扫描(861、862、863、864和865)的每个的扫描数据。图像870可以包括来自行的第二扫描(871、872、873、874和875)的每个的扫描数据。图像880可以包括来自行的第三扫描(881、882、883、884和885)的每个的扫描数据。

由于扫描以每一行为基础上被执行,因此在这样的实施例中,电子束能够比图7所示的常规光栅扫描更快地返回同一像素。例如,在经由扫描861扫描像素811之后,电子束能够在刚好5tp+thr之后返回到像素811,并且经由扫描871再次产生图像数据。因此,连续图像中同一像素(诸如图像860中的第一像素和图像870中的第一像素)之间的时间间隙可以是5tp+thr,这比图7示出的常规光栅扫描中的25tp+4thr+tvr短得多,假定在这样的实施例中tp和thr保持与常规光栅扫描中相同。结果,使用这样的实施例的电子束工具能够更好地检测快充电器件结构中的时间相关缺陷。

现在参考图9A、9B、9C和9D,图9A、9B、9C和9D是根据本公开的实施例的示例性扫描序列的示意图。在一些实施例中,电子束工具可以执行双向扫描。例如,如图9A所示,电子束可以在交替方向上(例如,每次改变扫描方向)扫描第一行(例如,具有像素911、912、913、914和915的行)四次。在这样的实施例中,可以消除每次扫描之间的水平回扫步骤(和对应时间thr),从而提高检查系统的整体生产量。

另外,在一些实施例中,双向扫描可以改善像素之间的平衡,在这些像素中,通过一次电子束的扫描积聚正电荷。像素之间会发生不平衡是因为,电子束通常会影响当前正在扫描的像素以及扫描方向上的下一像素。因此,单向扫描可以朝扫描方向产生不平衡的电荷。在一些实施例中,双向扫描可以改善每一行中的像素之间的整体平衡。

可以以与以上在图8B中描述的类似的方式执行图像重构。在完成对所有五行的扫描之后,在一些实施例中,图像处理系统(诸如图2的图像处理系统250)可以通过重新集合在每一行的扫描期间产生的扫描数据来重构四个图像(每个图像对应于四次扫描中的一次扫描),如图9B所示。

图9C示出了双向扫描序列的另一实施例。在一些实施例中,电子束可以在交替方向上扫描第一行三次。当第一行的扫描在像素915处完成时,代替水平地回扫返回到像素921(第二行的第一像素),第二行的第一扫描可以沿从像素925到像素921的另一方向进行。

可以类似地执行图像重构。在完成对所有五行的扫描之后,在一些实施例中,图像处理系统可以重构三个图像,如图9D所示。

现在参考图10A和10B,图10A和10B是根据本公开的实施例的示例性扫描序列的示意图。在一些实施例中,如果基于每个像素执行扫描,则还可以提高电子束工具的采样速度(即,电子束可以在移动到下一像素之前扫描每个像素多次)。例如,如图9A所示,电子束可以在移动到下一像素(例如,像素1012)之前扫描第一像素(例如,像素1011)三次。在完成对第一行中的所有像素(例如,像素1011、1012、1013、1014和1015)的扫描之后,电子束可以水平地回扫到下一行。

可以以与以上在图8B中描述的类似的方式执行图像重构。在一些实施例中,在完成所有像素的涉及五行中的每个像素的扫描(每个像素被扫描三次)之后,在一些实施例中,图像处理系统(诸如图2的图像处理系统250)可以通过重新集合在每个像素的扫描期间产生的扫描数据来重构三个图像,如图10B所示。例如,图像1060可以包括来自像素的第一扫描的每个的扫描数据。图像1070可以包括来自像素的第二扫描的每个的扫描数据。图像1080可以包括来自像素的第三扫描的每个的扫描数据。

在这样的实施例中,电子束能够比图7所示的常规光栅扫描更快地返回到同一像素。例如,由于在下一像素的扫描之前同一像素被扫描多次,因此在扫描像素1011之后,电子束能够在刚好tp之后回到像素1011并且再次产生图像数据。因此,连续图像中同一像素(诸如图像1060中的第一像素和图像1070中的第一像素)之间的时间间隙可以是tp,比图7所示的常规光栅扫描中的25tp+4thr+tvr短得多,假定在这样的实施例中tp保持与常规光栅扫描中相同。结果,使用这样的实施例的电子束工具能够检测非常快充电器件结构中的时间相关缺陷。

现在参考图11,图11是示出根据本公开的实施例的用于检测时间相关缺陷的示例性方法的流程图。该方法可以由电子束工具(诸如图2的电子束工具40)和图像处理系统(诸如图2的图像处理系统250)执行。

在步骤1110中,电子束工具向晶片传送电子束(诸如图2的一次电子束220)以扫描晶片的区域。当电子束工具用一次电子扫描晶片的表面时,二次电子(诸如图2的二次电子束230)可以从该表面被产生。在检查期间,电子束工具可以用电子束连续扫描晶片。该连续扫描可以导致正电荷在器件结构(诸如图4的器件结构440)中积聚。对于慢充电器件结构,表面电势可以在很长一段时间内缓慢增加,并且可以通过采样和比较多个图像(诸如图6A的图像630、632、634、636和638)来检测缺陷。但是,对于快充电器件结构,表面电势可以变化得更快,从而导致击穿现象更加频繁地发生。即使可以获取多个图像,也可以在表面电势电平低于检测器阈值(诸如图6C中的阈值615)时采样这些多个图像(诸如图6C中的图像670、672、674、676和678)。因此,电子束工具可能无法识别快充电器件结构中的缺陷。

一种改善快充电器件结构中的缺陷的检测可靠性的方法是增加图像采样率(即,减少采样时段)。然而,由于常规光栅扫描序列的顺序性质,常规电子束工具受限于采样率增加(即,直到第一图像扫描完成,第二图像扫描才能开始)。

在一些实施例中,如果电子束工具在水平回扫到下一行之前扫描每一行多次,则可以更频繁地生成图像。

在步骤1120中,电子束工具在移动到下一行之前扫描第一行N次。在一些实施例中,该工具可以如图8A、9A和9C所示重复地扫描N次。在一些实施例中,该工具可以在扫描该行中的下一像素N次之前,如图10A所示重复地扫描像素N次。

在步骤1130中,在对第一行的扫描完成之后,电子束工具将电子束移动到下一行并且扫描第二行N次。重复步骤1120和1130,直到扫描了所有行。在一些实施例中,可能需要水平回描以将电子束重新定位在下一行的第一像素处,如图8A所示。在其他实施例中,可以通过利用双向扫描来省略水平回扫,如图9A和9C所示。

在步骤1140中,在完成对所有行的扫描之后,图像处理系统(诸如图2的图像处理系统250)处理在扫描晶片时收集的数据,并且重新集合对应数据以重构一组N个图像,其中N是任何整数。

例如,如图8B所示,在完成对所有五行的扫描(每一行三次)之后,图像处理系统使用在扫描期间收集的数据来重构三个图像。例如,图8B的图像860包括来自各行的第一扫描(861、862、863、864和865)的每个的扫描数据。图8B的图像870包括来自各行的第二扫描(871、872、873、874和875)的每个的扫描数据。图880的图像880包括来自各行的第三扫描(881、882、883、884和885)的每个的扫描数据。

使用以上参考图8A和8B描述的这种方法,电子束工具可以生成多个图像,这些图像中的相同像素之间的时间间隙更短。例如,在经由扫描861扫描像素811之后,电子束能够在刚好5tp+thr之后返回到像素811并且经由扫描871再次产生图像数据,其中tp表示扫描一个像素所需要的时间;thr表示每个水平回扫的线路额外负担;tvr表示垂直回扫的线路额外负担。因此,连续图像中同一像素(诸如图像860中的第一像素和图像870中的第一像素)之间的时间间隙可以是5tp+thr,比常规电子束工具所需要的25tp+4thr+tvr短得多,假定在这样的实施例中tp和thr保持与常规电子束工具中相同。

可以使用以下条款进一步描述实施例:

1.一种用于检查晶片的带电粒子束系统,包括:

带电粒子束源,包括电路以:

在时间序列内向所述晶片的表面传送带电粒子;以及

扫描所述晶片的区域,其中所述区域包括多行像素;以及

控制器,所述控制器包括电路以:

在所述时间序列内产生所述区域的一组N个图像,其中N是整数;以及

比较所述一组N个图像以检测在所述晶片的所述区域中产生高电阻结构的缺陷。

2.根据条款1所述的系统,其中所述带电粒子束源包括电路以:

扫描所述多行中的第一行N次,以及

在对所述第一行的扫描完成之后,扫描所述多行中的第二行N次;以及

其中所述控制器包括电路以:

基于对所述第一行的扫描产生第一组N个数据,

基于对所述第二行的扫描产生第二组N个数据,以及

基于所述第一组N个数据和所述第二组N个数据中的对应数据产生所述一组N个图像。

3.根据条款2所述的系统,其中所述带电粒子束源包括电路以:

每次在交替方向上扫描所述第一行N次,以及

每次在交替方向上扫描所述第二行N次。

4.根据条款1所述的系统,其中所述带电粒子束源包括电路以:

扫描所述多行中的第一行中的第一像素N次,以及

在对所述第一行中的所述第一像素的扫描完成之后,扫描所述多行中的所述第一行中的第二像素N次;以及

其中所述控制器包括电路以:

基于对所述第一像素的扫描产生第一组N个数据,

基于对所述第二像素的扫描产生第二组N个数据,以及

基于所述第一组N个数据和所述第二组N个数据中的对应数据产生所述一组N个图像。

5.根据条款2至4中任一项所述的系统,其中所述控制器包括电路以:

存储所述第一组N个数据和所述第二组N个数据,以及

检索所述第一组N个数据和所述第二组N个数据中的所述对应数据以产生所述一组N个图像。

6.根据条款2至5中任一项所述的系统,其中所述控制器还包括电路以通过集合所述第一组N个数据中的第一数据和所述第二组N个数据中的第一数据,以及集合所述第一组N个数据中的第二数据和所述第二组N个数据中的第二数据,产生所述一组N个图像。

7.根据条款1至6中任一项所述的系统,其中所述一组N个图像包括指示电压对比度水平的信息。

8.根据条款7所述的系统,其中所述控制器包括电路以检测所述一组N个图像的所述电压对比度水平之间的差异以识别所述缺陷。

9.根据条款1至8中任一项所述的系统,其中所述缺陷包括与所述晶片的所述区域中的所述高电阻结构中的漏电相关联的电缺陷。

10.根据条款9所述的系统,其中所述高电阻结构使得能够形成快充电设备。

11.根据条款1至10中任一项所述的系统,其中产生所述高电阻结构的所述缺陷是由材料的不适当形成引起的。

12.根据条款1至10中任一项所述的系统,其中产生所述高电阻结构的所述缺陷是由薄器件结构引起的。

13.根据条款1至12中任一项所述的系统,其中所述薄器件结构包括在蚀刻过程之后残留的薄氧化物。

14.一种使用具有带电粒子束源的带电粒子束系统检查晶片的方法,所述带电粒子束源在时间序列内向所述晶片的表面传送带电粒子,所述方法包括:

扫描所述晶片的区域,其中所述区域包括多行像素;

在所述时间序列内产生所述区域的一组N个图像,其中N是整数;以及

比较所述一组N个图像以检测在所述晶片的所述区域中产生高电阻结构的缺陷。

15.根据条款14所述的方法,还包括:

扫描所述多行中的第一行N次;

在对所述第一行的扫描完成之后,扫描所述多行中的第二行N次;

基于对所述第一行的扫描产生第一组N个数据;

基于对所述第二行的扫描产生第二组N个数据;以及

基于所述第一组N个数据和所述第二组N个数据中的对应数据产生所述一组N个图像。

16.根据条款15所述的方法,其中:

扫描所述第一行N次包括每次在交替方向上扫描所述第一行N次,以及

扫描所述第二行N次包括每次在交替方向上扫描所述第二行N次。

17.根据条款14所述的方法,还包括:

扫描所述多行中的第一行中的第一像素N次;

在对所述第一行中的所述第一像素的扫描完成之后,扫描所述多行中的所述第一行中的第二像素N次;

基于对所述第一像素的扫描产生第一组N个数据;

基于对所述第二像素的扫描产生第二组N个数据;以及

基于所述第一组N个数据和所述第二组N个数据中的对应数据产生所述一组N个图像。

18.根据条款15至17中任一项所述的方法,还包括:

存储所述第一组N个数据和所述第二组N个数据;以及

检索所述第一组N个数据和所述第二组N个数据中的所述对应数据以产生所述一组N个图像。

19.根据条款15至18中任一项所述的方法,还包括通过集合所述第一组N个数据中的第一数据和所述第二组N个数据中的第一数据,以及集合所述第一组N个数据中的第二数据和所述第二组N个数据中的第二数据,产生所述一组N个图像。

20.根据条款14至19中任一项所述的方法,其中所述一组N个图像包括指示电压对比度水平的信息。

21.根据条款20所述的方法,还包括:

检测所述一组N个图像的所述电压对比度水平之间的差异以识别所述缺陷。

22.一种非暂态计算机可读介质,存储一组指令,所述一组指令能够由带电粒子束系统的处理器执行,以引起所述带电粒子束系统执行方法,其中所述带电粒子束系统的带电粒子束源在时间序列内向晶片的表面传送带电粒子,所述方法包括:

扫描所述晶片的区域,其中所述区域包括多行像素;

在所述时间序列内产生所述区域的一组N个图像,其中N是整数;以及

比较所述一组N个图像以检测在所述晶片的所述区域中产生高电阻结构的缺陷。

23.根据条款22所述的计算机可读介质,其中所述一组指令能够由所述带电粒子束系统的所述处理器执行以引起所述带电粒子束系统进一步执行:

扫描所述多行中的第一行N次;

在对所述第一行的扫描完成之后,扫描所述多行中的第二行N次;

基于对所述第一行的扫描产生第一组N个数据;

基于对所述第二行的扫描产生第二组N个数据;以及

基于所述第一组N个数据和所述第二组N个数据中的对应数据,产生所述一组N个图像。

24.根据条款23所述的计算机可读介质,其中所述一组指令能够由所述带电粒子束系统的所述处理器执行以引起所述带电粒子束系统进一步执行:

每次在交替方向上扫描所述第一行N次;以及

每次在交替方向上扫描所述第二行N次。

25.根据条款22所述的计算机可读介质,其中所述一组指令能够由所述带电粒子束系统的所述处理器执行以引起所述带电粒子束系统进一步执行:

扫描所述多行中的第一行中的第一像素N次;

在对所述第一行中的所述第一像素的扫描完成之后,扫描所述多行中的所述第一行中的第二像素N次;

基于对所述第一像素的扫描产生第一组N个数据;

基于对所述第二像素的扫描产生第二组N个数据;以及

基于所述第一组N个数据和所述第二组N个数据中的对应数据产生所述一组N个图像。

26.根据条款23至25中任一项所述的计算机可读介质,其中所述一组指令能够由所述带电粒子束系统的所述处理器执行以引起所述带电粒子束系统进一步执行:

存储所述第一组N个数据和所述第二组N个数据;以及

检索所述第一组N个数据和所述第二组N个数据中的所述对应数据,以产生所述一组N个图像。

27.根据条款23至26中任一项所述的计算机可读介质,其中所述一组指令能够由所述带电粒子束系统的所述处理器执行,以引起所述带电粒子束系统进一步通过集合所述第一组N个数据中的第一数据和所述第二组N个数据中的第一数据,以及集合所述第一组N个数据中的第二数据和所述第二组N个数据中的第二数据,产生所述一组N个图像。

28.根据条款22至27中任一项所述的计算机可读介质,其中所述一组指令能够由所述带电粒子束系统的所述处理器执行以引起所述带电粒子束系统,其中所述一组N个图像包括指示电压对比度水平的信息。

29.根据条款28所述的计算机可读介质,其中所述一组指令能够由所述带电粒子束系统的所述处理器执行以引起所述带电粒子束系统进一步执行:

检测所述一组N个图像的所述电压对比度水平之间的差异以识别所述缺陷。

应当理解,图像处理系统可以使用软件来控制上述功能。例如,电子束工具可以控制用于扫描晶片或载物台的电子束到晶片的移动。图像处理系统可以根据在扫描晶片时收集的数据来重构晶片的图像。此外,图像处理系统可以执行图像处理算法以调节重构图像的亮度或对比度。软件可以存储在非暂态计算机可读介质上。非暂态介质的常见形式包括例如软盘、柔性盘、硬盘、固态驱动器、磁带或任何其他磁数据存储介质、CD-ROM、任何其他光学数据存储介质、具有孔图案的任何物理介质、RAM、PROM和EPROM、云存储、FLASH-EPROM或任何其他闪存、NVRAM、高速缓存、寄存器、任何其他存储器芯片或盒式磁带、以及上述各项的网络版本。

尽管已经关于其优选实施例说明了所公开的实施例,但是应当理解,在不脱离如下文中要求保护的主题的精神和范围的情况下,可以做出其他修改和变化。

- 用于检测快充电设备中的时间相关缺陷的装置和方法

- 塑料光纤的芯径测量方法及用于该塑料光纤的芯径测量方法的塑料光纤的芯径测量装置、塑料光纤的缺陷检测方法及用于该塑料光纤的缺陷检测方法的塑料光纤的缺陷检测装置