用于汽车焊装机器人抓具的集成化自动预装折弯装置

文献发布时间:2023-06-19 10:46:31

技术领域

本发明涉及一种汽车焊装设备,特别涉及一种用于汽车焊装机器人抓具的集成化自动预装折弯装置。

技术背景

当前我国经济水平不断提升,汽车已经成为了人们日常生活中不可或缺的交通工具。由此也使汽车制造行业竞争异常激烈,各大汽车品牌厂商都在引进各式先进设备以满足不同程度自动化的生产需要,提高自身产品质量。白车身作为汽车的重要组成部分之一,它的制造质量直接影响到汽车的性能。在制造白车身的过程中,需要经过冲压,焊装这两道工艺,其中的技术都需要进行精确的把控,如果出现任何问题都会对汽车的整体质量造成影响。白车身是指完成焊接但还未进行涂装之前的车身,作为汽车的躯干其起着支撑整个汽车的重要作用。在对汽车车身进行制造时,由于相关的技术工艺操作较为复杂,所以必须要进行精确专业的操作,相关的技术工艺要做到仔细处理才可以保证汽车白车身的质量。因此汽车制造厂商采用机器人智能化生产以替代人工生产将是一种势在必行的趋势。

机器人抓具是一种普遍用于机器人焊装生产线的配套设备,其作用包括转运、补焊、涂胶、装配等生产工艺。在白车身的侧围总成生产线中,侧围内外板合成过程中搭扣预装折弯工艺是必不可少的一道工序,传统的侧围内外板搭扣预装折弯工序是由人工使用锤子等工具来完成,其弊端是劳动强度大、生产节拍慢、精度一致性无法保证。

因此,在汽车焊装机器人生产线中,机器人抓具功能的丰富化和抓具内部各单元的模块化,一直是汽车焊装机器人生产线发展过程中需要不断解决完善的课题。

发明内容

本发明的目的在于克服上述传统人工作业的不足之处,提供一种结构简单、应用方便、性能安全可靠的用于汽车焊装机器人抓具的集成化自动预装折弯装置。

为实现上述目的本发明所采用的技术方案是:一种用于汽车焊装机器人抓具的集成化自动预装折弯装置,其特征在于该装置由固定基座组件、气动驱动组件、限位连杆组件和执行曲柄组件四个部分连接构成单元模块;

所述固定基座组件包括:安装架、气缸转轴、转轴轴套、转轴轴用弹性挡圈、限位连杆轴、固定端耐磨端盖、固定端限位块、曲柄轴公头、曲柄轴母头、曲柄轴隔套、曲柄轴转块、曲柄耐磨滑板、侧围搭扣压块、开关安装板及接近开关;

所述安装架为整个单元模块提供安装基础;气缸转轴通过螺栓安装在安装架上,用于为气动驱动组件提供旋转支点;转轴轴套置于气缸转轴上,通过转轴轴用弹性挡圈固定;限位连杆轴横穿于安装架中,通过开口销固定,用于为限位连杆组件提供旋转支撑;固定端限位块安装在安装架上,用于限制气缸行程;曲柄轴公头、曲柄轴母头、曲柄轴隔套、曲柄轴转块穿插组合在一起通过螺栓安装在安装架上,为执行曲柄组件的直线运动提供约束;曲柄耐磨滑板通过螺栓安装在安装架上,与执行曲柄组件直接接触;侧围搭扣压块通过螺栓安装在安装架上,与侧围工件直接接触;开关安装板通过螺栓安装在安装架上,板上预留有两个通孔,以安装接近开关,接近开关自带两个螺母,通过螺母卡在开关安装板上,以检测气缸状态,为该装置的动作状态提供监测信号;

所述气动驱动组件包括:耳轴式气缸前置安装法兰、气缸、气缸头、气缸头推轴、推轴轴套及推轴轴用弹性挡圈;

所述气缸通过螺栓安装在耳轴式气缸前置安装法兰上,耳轴式气缸前置安装法兰通过气缸转轴固定于安装架上,并以气缸转轴为轴心绕其转动;气缸头与气缸通过螺纹连接在一起,气缸头推轴穿入推轴轴套后,通过推轴轴用弹性挡圈固定在气缸头上,作为连接组件将气缸与限位连杆组件连接在一起;

所述限位连杆组件包括:连杆、移动端限位块、转动端耐磨端盖、连杆轴轴套及开关感应板;

所述连杆通过安装在固定基座组件上的限位连杆轴固定于装置内,其中一端与气动驱动组件通过气缸头推轴连接,另一端与执行曲柄组件通过曲柄连杆轴连接在一起;移动端限位块通过螺栓安装在连杆上,用于限制气缸行程;连杆轴轴套嵌于与限位连杆轴配合的孔中;开关感应板通过螺栓安装在连杆上,用于为接近开关提供感应信号;

所述执行曲柄组件包括:曲柄、曲柄连杆轴、曲柄轴轴套、曲柄轴轴用弹性挡圈、调整垫片及侧围搭扣推头;

所述曲柄与固定基座组件中的曲柄轴转块配合,通过曲柄轴固定于安装架上,由于曲柄轴的约束,使曲柄沿自身长圆孔径向方向做直线运动;曲柄连杆轴作为连接零件,穿入曲柄轴轴套后,通过曲柄轴轴用弹性挡圈固定在曲柄上,将限位连杆组件和执行曲柄组件连接在一起,以驱使执行曲柄组件运动;侧围搭扣推头作为整个装置最后的动作执行零件,以螺栓连接的方式固定在曲柄上;

所述固定基座组件作为整个装置的承载基础通过法兰安装面安装在机器人抓具的八角管连接件上;气动驱动组件作为该单元模块内部唯一的动力源安装在固定基座组件上,在固定基座组件与限位连杆组件之间起到了连接作用,同时也驱动着限位连杆组件绕限位连杆轴转动;限位连杆组件安装于固定基座组件上,与气动驱动组件和执行曲柄组件靠转轴连接,限位连杆组件在气动驱动组件的驱动下,绕固定基座组件的限位连杆轴做圆周运动;执行曲柄组件通过曲柄轴安装在固定基座组件上,与限位连杆组件通过限位连杆轴连接在一起,执行曲柄组件在限位连杆组件的带动下,在曲柄耐磨滑板上沿竖直方向做往复运动,以此带动侧围搭扣推头做伸缩运动,以实现整个单元模块的自动预装折弯功能。

该装置中使用的驱动气缸伸缩行程为55mm,实际使用行程50mm,预留5mm行程作为装置内部的调节行程;气缸在完全缩回状态时,装置处于打开状态;在气缸的驱动下,限位连杆组件绕限位连杆轴转动,直至移动端限位块与固定基座组件的固定端限位块接触;在限位连杆组件的牵引下,执行曲柄组件受曲柄轴的约束,使侧围搭扣推头做小幅度L型轨迹的折弯动作。

所述固定端耐磨端盖通过螺栓安装在安装架上,与限位连杆组件直接接触;所述转动端耐磨端盖安装在连杆上;两者均为限位连杆组件的运动提供耐磨环境。

所述曲柄轴轴用弹性挡圈安装于曲柄连杆轴上,用以配合固定曲柄连杆轴。

所述调整垫片设置于曲柄和侧围搭扣推头之间,对侧围搭扣推头和侧围搭扣压块在闭合后的间隙进行调节。

本发明的有益效果是:本发明提供了一种结构新颖、应用效果非常显著的机器人抓具功能。当侧围总成转运抓具抓取待合装的侧围内外板时,处于打开状态的预装折弯单元模块处于侧围外板的未折弯搭扣处,当机器人发出折弯许可指令后,气动驱动组件驱动限位连杆组件,以使执行曲柄组件闭合,执行曲柄组件中的侧围搭扣推头将侧围外板的搭扣折弯,已达到侧围内外板的预合装工艺。本发明由于是将搭扣折弯单元模块集成在了机器人抓具上,所以避免了上文提到的传统人工作业的诸多弊端。本发明可广泛应用于汽车焊装自动化机器人生产线,该装置由气缸来提供动力,执行曲柄组件在气缸的驱动下沿固定基座组件的曲柄轴做圆曲运动,从而实现了该装置对侧围搭扣的折弯作用。该装置由于集成化,可以在机器人抓具上实现整体的拆装,大大降低了抓具的复杂程度,便于拆装与更换维修;由于不再需要人工操作,所以也降低了人工成本,提高了生产节拍,保证了产品质量。

总之,本发明设计合理、结构紧凑、性能安全可靠,在一定范围内有效解决了人工作业带来的高劳动强度、低工作效率等生产问题,即在保证生产节拍和产品质量的基础上最大程度的改善了人工作业产生的问题,从而有效降低生产成本,应用效果非常显著。

附图说明

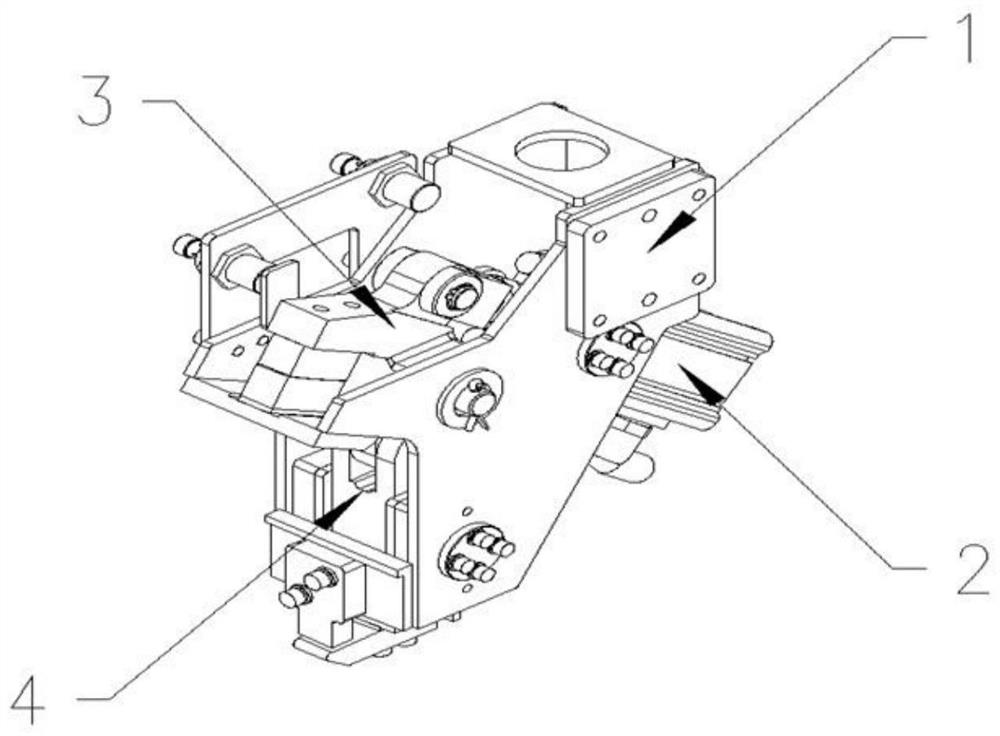

图1是本发明立体结构示意图;

图2是本发明整体结构剖视示意图;

图3是图2中沿A-A向剖视结构示意图;

图4是图2中沿B-B向剖视结构示意图;

图5本发明装置运动轨迹示意图;

图中:

1固定基座组件:1-1安装架,1-2气缸转轴,1-3转轴轴套,1-4转轴轴用弹性挡圈,1-5限位连杆轴,1-6固定端耐磨端盖,1-7固定端限位块,1-8曲柄轴公头,1-9曲柄轴母头,1-10曲柄轴隔套,1-11曲柄轴转块,1-12曲柄耐磨滑板,1-13侧围搭扣压块,1-14开关安装板,1-15接近开关;

2气动驱动组件:2-1耳轴式气缸前置安装法兰,2-2气缸,2-3气缸头,2-4气缸头推轴,2-5推轴轴套,2-6推轴轴用弹性挡圈;

3限位连杆组件:3-1连杆,3-2移动端限位块,3-3转动端耐磨端盖,3-4连杆轴轴套,3-5开关感应板;

4执行曲柄组件:4-1曲柄,4-2曲柄连杆轴,4-3曲柄轴轴套,4-4曲柄轴轴用弹性挡圈,4-5调整垫片,4-6侧围搭扣推头。

具体实施方式

以下结合附图或较佳实例,依据本发明提供的具体实施方式、结构、特征详述如下:

如图1-图5所示,一种用于汽车焊装机器人抓具的集成化自动预装折弯装置,该装置由固定基座组件1、气动驱动组件2、限位连杆组件3及执行曲柄组件4四个部分连接构成单元模块。

所述固定基座组件作为整个单元模块的承载基础通过法兰安装面安装在机器人抓具的八角管连接件上,其作用在于为整个单元模块提供平稳、固定、独立的安装基础,同时也将整体机构模块化,便于机构整体的安装与拆卸;气动驱动组件作为该单元模块内部唯一的动力源安装在固定基座组件上,在固定基座组件与限位连杆组件之间起到了连接作用,同时也驱动着限位连杆组件绕限位连杆轴运动;限位连杆组件安装于固定基座组件上,与气动驱动组件和执行曲柄组件靠转轴连接,限位连杆组件在气动驱动组件的驱动下,绕固定基座组件的限位连杆轴做圆周运动;执行曲柄组件通过曲柄轴安装在固定基座组件上,与限位连杆组件通过限位连杆轴连接在一起,执行曲柄组件在限位连杆组件的驱动下,在曲柄耐磨滑板上沿竖直方向做往复运动,以此带动侧围搭扣推头做伸缩运动,以实现整个单元模块的自动预装折弯功能。

构成单元模块的四个部分分别包括:

1固定基座组件:1-1安装架、1-2气缸转轴、1-3转轴轴套、1-4转轴轴用弹性挡圈、1-5限位连杆轴、1-6固定端耐磨端盖、1-7固定端限位块、1-8曲柄轴公头、1-9曲柄轴母头、1-10曲柄轴隔套、1-11曲柄轴转块、1-12曲柄耐磨滑板、1-13侧围搭扣压块、1-14开关安装板及1-15接近开关。

2气动驱动组件:2-1耳轴式气缸前置安装法兰、2-2气缸、2-3气缸头、2-4气缸头推轴、2-5推轴轴套及2-6推轴轴用弹性挡圈。

3限位连杆组件:3-1连杆、3-2移动端限位块、3-3转动端耐磨端盖、3-4连杆轴轴套及3-5开关感应板。

4执行曲柄组件:4-1曲柄、4-2曲柄连杆轴、4-3曲柄轴轴套、4-4曲柄轴轴用弹性挡圈、4-5调整垫片及4-6侧围搭扣推头。

所述安装架1-1安装在机器人抓具连接件的安装面上,用于承载整个预装折弯单元模块,为模块内所有零部件提供安装基础;气缸转轴1-2通过螺栓安装在安装架1-1上,用于为气动驱动组件提供旋转支点;转轴轴套1-3与气缸转轴1-2配合在一起,通过转轴轴用弹性挡圈1-4固定;限位连杆轴1-5横穿于安装架中,通过开口销固定,用于为限位连杆组件提供旋转支撑;固定端耐磨端盖1-6通过螺栓安装在安装架上,与限位连杆组件直接接触;固定端限位块1-7安装在安装架上,用于限制气缸行程,保证折弯精度;曲柄轴公头1-8和曲柄轴母头1-9通过螺栓安装在安装架上,为执行曲柄组件的直线运动提供约束;曲柄轴隔套1-10介于曲柄轴转块1-11和曲柄轴公头1-8之间,保证了曲柄轴转块1-11在曲柄轴公头1-8上转动的顺畅;曲柄耐磨滑板1-12通过螺栓安装在安装架上,与执行曲柄组件直接接触;侧围搭扣压块1-13通过螺栓安装在安装架上,与侧围搭扣直接接触;开关安装板1-14及接近开关1-15直接安装在安装架1-1上,为整个单元模块的动作状态提供信号。

所述气缸2-2通过螺栓安装在耳轴式气缸前置安装法兰2-1上,为整个单元模块的唯一动力源;耳轴式气缸前置安装法兰2-1通过气缸转轴1-2固定于安装架1-1上,并以气缸转轴1-2为轴心绕其转动;气缸头2-3、气缸头推轴2-4作为连接组件将气缸2-2与限位连杆组件连接在一起;推轴轴套2-5与气缸头推轴2-4配合,通过推轴轴用弹性挡圈2-6固定在一起。

所述连杆3-1通过安装在固定基座组件上的限位连杆轴1-5固定于安装架1-1上,与气动驱动组件的气缸头推轴2-4和执行曲柄组件的曲柄连杆轴4-2连接在一起,起到了承上启下的作用;连杆轴轴套3-4介于连杆3-1与限位连杆轴1-5之间配合装配,保证连杆3-1的转动顺畅;即连杆轴轴套3-4嵌于与限位连杆轴配合的孔中,以保证限位连杆组件在装置内转动的顺畅。转动端耐磨端盖3-3通过螺栓安装在连杆3-1上,与固定基座组件的固定端耐磨端盖1-6直接接触,产生相对运动;一方面起到固定轴套的作用,使轴套不会在装置运行过程中发生位置的偏移,另一方面与安装在固定基座组件上的固定端耐磨端盖直接接触,以使运动摩擦产生的磨损仅局限在此零件上,保证了机构的使用寿命和维护保养的低成本性。移动端限位块3-2通过螺栓安装在连杆3-1上,用于限制气缸行程,保证折弯精度。开关感应板3-5安装在连杆3-1上,用于为接近开关1-15提供感应信号。

所述曲柄4-1与固定基座组件中的曲柄轴转块1-11配合,通过曲柄轴公头1-8固定于安装架1-1上,由于曲柄轴公头1-8的约束,使曲柄4-1可以沿自身长圆孔径向方向做直线运动;曲柄连杆轴4-2作为连接零件,将限位连杆组件和执行曲柄组件连接在一起,以驱使执行曲柄组件运动;曲柄轴轴套4-3与曲柄连杆轴4-2配合,通过曲柄轴轴用弹性挡圈4-4固定在一起;侧围搭扣推头4-6作为整个单元模块最后的动作执行零件,通过调整垫片4-5的调整,来完成对侧围搭扣的预装折弯功能。

该装置中使用的驱动气缸伸缩行程为55mm,实际使用行程50mm,预留5mm行程作为装置内部的调节行程;气缸2-2在完全缩回状态时,装置处于打开状态;在气缸2-2的驱动下,限位连杆组件3绕限位连杆轴转动,直至移动端限位块3-2与固定基座组件1的固定端限位块1-7接触;在限位连杆组件3的牵引下,执行曲柄组件4受曲柄轴的约束,使侧围搭扣推头4-6做小幅度L型轨迹的折弯动作。

本发明的工作原理:所述固定基座组件作为整个单元模块的承载基础安装在机器人抓具连接件的安装面上;气动驱动组件安装在固定基座组件上,为单元模块提供动力,以实现该模块的预装折弯功能。限位连杆组件在气动驱动组件的驱动下,绕限位连杆轴做圆周运动;执行曲柄组件与曲柄轴转块配合,受曲柄轴的约束,在气动驱动组件的驱动下,沿自身长圆孔径向方向做直线运动,气缸伸出时,限位连杆组件在气缸的驱动下,将执行曲柄组件拉起,使单元模块处于打开状态;气缸缩回时,限位连杆组件在气缸的驱动下,将执行曲柄组件压下,使单元模块处于闭合状态,以实现单元模块对侧围搭扣的预装折弯功能。

本发明各零部件的设置及具体作用特点如下:

1固定基座组件:

1-1安装架:与机器人抓具连接件连接,用于承载整个单元模块,为模块内所有零部件提供安装基础;

1-2气缸转轴:安装在安装架的转轴加工孔中,用于为气动驱动组件提供旋转支点;

1-3转轴轴套:市售件,与气缸转轴配合安装,保证气动驱动组件在气缸转轴上运动顺畅;

1-4转轴轴用弹性挡圈:安装在气缸转轴上,对转轴轴套起到固定作用;

1-5限位连杆轴:固定在安装架的限位连杆轴安装孔中,对限位连杆组件起到承载作用,并使其在气动驱动组件的驱动下绕自身轴线旋转;

1-6固定端耐磨端盖:安装在安装架中部的内侧加工面上,为限位连杆组件的运动提供耐磨环境;

1-7固定端限位块:安装在安装架的斜向加工面上,用于限制气缸行程,保证折弯精度;

1-8曲柄轴公头:安装在安装架下部的曲柄轴加工孔中,为执行曲柄组件提供运动约束;

1-9曲柄轴母头:安装在安装架下部的曲柄轴加工孔中,与曲柄轴公头配合使用;

1-10曲柄轴隔套:套在曲柄轴公头上,用于调整曲柄轴转块间隙;

1-11曲柄轴转块:与曲柄轴公头和曲柄配合装配,保证曲柄运动顺畅;

1-12曲柄耐磨滑板:安装在安装架下部的内侧加工面上,为曲柄的运动提供耐磨环境;

1-13侧围搭扣压块:安装在安装架下部朝外侧的加工面上,和侧围总成直接接触,与侧围搭扣推头配合完成预装折弯动作;

1-14开关安装板:安装在安装架的外侧,用于安装接近开关;

1-15接近开关:安装在开关安装板上,用于检测单元模块动作状态。

2气动驱动组件:

2-1耳轴式气缸前置安装法兰:与气缸转轴配合安装,用于安装固定气缸;

2-2气缸:市售件,为整个单元模块提供动力;

2-3气缸头:安装于气缸杆上,作为气缸的执行零件;

2-4气缸头推轴:与气缸头配合装配,连接限位连杆组件;

2-5推轴轴套:市售件,与气缸头推轴配合,保证限位连杆组件与气动驱动组件的连接处运动顺畅;

2-6推轴轴用弹性挡圈:安装于气缸头推轴上,用于固定气缸头推轴。

3限位连杆组件:

3-1连杆:通过限位连杆轴固定在安装架上,在气缸的驱动下绕限位连杆轴做圆周运动,由此带动执行曲柄组件运动;

3-2移动端限位块:安装在连杆的加工面上,用于限制气缸行程,保证折弯精度;

3-3转动端耐磨端盖:安装在连杆两侧的加工面上,为限位连杆组件的运动提供耐磨环境;

3-4连杆轴轴套:市售件,与限位连杆轴配合装配,保证限位连杆轴与连杆之间运动的顺畅;

3-5开关感应板:安装于连杆上,位于移动端限位块安装面的侧面,为接近开关感应信号提供感应源。

4执行曲柄组件:

4-1曲柄:通过曲柄轴公头固定在单元模块内,与曲柄轴转块配合安装,在曲柄连杆轴的连接下,随着连杆的转动沿着自身长圆孔的径向方向做直线运动,以带动侧围搭扣推头完成折弯动作;

4-2曲柄连杆轴:安装于曲柄和连杆的结合处,起到连接作用;

4-3曲柄轴轴套:与曲柄连杆轴配合装配,保证曲柄和连杆在有相对运动时可以顺畅运动;

4-4曲柄轴轴用弹性挡圈:安装于曲柄连杆轴上,对曲柄连杆轴起到固定作用;

4-5调整垫片:介于曲柄和侧围搭扣推头之间,对侧围搭扣推头和侧围搭扣压块在闭合后的间隙起到调节作用,以配合完成对侧围搭扣的预装折弯功能。

4-6侧围搭扣推头:安装于曲柄上,作为整个单元模块最后的动作执行零件,来完成对侧围搭扣的预装折弯功能。

图5示出本发明装置的运动轨迹,图中A表示气缸伸出方向,B表示限位连杆组件受气缸作用转动方向,C表示侧围搭扣推头执行折弯动作运动轨迹方向。

本发明构成的集成化自动预装折弯单元模块可以整体安装在机器人抓具上,在搬运侧围总成的过程中,来完成侧围总成搭扣预装折弯的工序,以此替代人工折弯工序,大大降低的人工使用成本,提高了生产节拍,有效保证了预装折弯精度的一致性。

上述参照实例对用于汽车焊装机器人抓具的集成化自动预装折弯装置进行的详细描述,是说明性的而不是限定性的;因此在不脱离本发明总体构思下的变化和修改,应属本发明的保护范围之内。

- 用于汽车焊装机器人抓具的集成化自动预装折弯装置

- 用于汽车焊装机器人抓具的集成化自动预装折弯装置