用于制造金属物品的方法

文献发布时间:2023-06-19 10:48:02

技术领域

本发明涉及一种用于制造金属物品、尤其板坯、预制带材、带材或钣金的方法,其中物品首先在输送方向上输送通过除鳞机并且随后通过轧机,其中轧机具有至少一个辊架、特别是在输送方向上的第一辊架,其中物品在除鳞机中通过至少一个对物品的上侧面除鳞的上部喷嘴排加载,并且通过至少一个对物品的下侧面除鳞的下部喷嘴排加载。

背景技术

在轧机中,物品通常引导通过多个辊架;当然,还可行的是:使用唯一的辊架,特别是在斯特格尔轧机的情况下。

在制造金属带材时,对带材温度控制、鳞片特性进而还有产品质量以及带材运行稳定性提出越来越高的要求。研究表明:不仅温度控制而且尤其在除鳞机之后的鳞片生长对于后续的轧制工艺在上述特性方面具有影响。已经表明,尤其在带材上侧面和下侧面处的不同的鳞片层厚度导致轧制成形中的推辊效应、翘头形成(Skibildung)和轧制力矩冲击和不同的轧制粗糙度以及在随后的轧制工艺进程中导致不同的带材粗糙度和上侧面和下侧面上的不利的二次鳞片效应。

在热轧机运行中已知使用除鳞装置。在借助高压水束移除鳞片时,在继续运输时立即重新形成二次鳞片层。在此,鳞片厚度的生长速度与设备和工艺条件相关。在上侧面上,带材或板坯在除鳞机的区域中由水润湿或者保持在那里,在下侧面上,施加的水直接再次下落。因此,在穿行除鳞机路段时,通常在上侧面和下侧面形成不同的带材温度。因此该不同的带材温度导致不同的鳞片层厚度。

在EP 1 365 870 B1中已经描述了:如何可以在除鳞机的区域中和在除鳞机之后通过设定从带材的上侧面到下侧面的对称的温度分布来改进条件。然而该措施不足以能够设定对于轧制设备和带材最佳的条件。更确切地说,必须共同考虑并且有针对性地影响鳞片形成行为。

EP 1 034 857 B1、JP 1-205810 A、JP 2001-9520 A和JP 2001-47122 A公开了其他的且不同的解决方案。

发明内容

本发明所基于的目的是:改进这种方法,使得可以减少所提到的缺点。因此,寻求通过优化除鳞机或优化其中除鳞的过程来改进生产和设备特性。借此尤其应当影响二次鳞片形成。

通过本发明实现所述目的的特征在于,该方法具有以下步骤:

a)求出物品的上侧面的二次鳞片层的厚度,其中所述二次鳞片层存在于至少一个辊架的位置处、尤其第一辊架的位置处或存在于至少一个辊架之前、尤其第一辊架之前的限定的位置处,并且求出物品的下侧面的二次鳞片层的厚度,其中所述二次鳞片层存在于至少一个辊架的位置处、尤其第一辊架的位置处或存在至少一个辊架之前、尤其第一辊架之前的限定的位置处;

b)确定在输送方向上最后的上部喷嘴排和在输送方向上最后的下部喷嘴排之间的间距,使得物品的上侧面的二次鳞片层的厚度和物品的下侧面的二次鳞片层的厚度之间的差在上述位置处低于预设值。

在此,根据上述步骤b)的确定优选使得对于物品考虑限定的产品组合并且为此确定平均间距。

可以通过在至少一个辊架的位置处、尤其在第一辊架的位置处的测量或者在至少一个辊架之前的、尤其在第一辊架之前的限定的位置处的测量求出上部的和下部的二次鳞片层的厚度(所述限定的位置可以为这种在第一辊架前不远的位置,所述位置为了确定二次鳞片层的厚度而被选择或确定)。

但是也可行的是:通过根据工艺模型的数值模拟求出上部的和下部的二次鳞片层的厚度。在该情况下可以提出:数值模拟包括计算在通过除鳞机穿行直至轧机时物品的上侧面处和下侧面处的温度曲线。此外,有利地提出:上部的和下部的二次鳞片层的厚度的数值模拟或计算包括通过以下关系式求出厚度:

其中s:二次鳞片层的厚度

k

t:自除鳞结束起的氧化时间。

用于确定鳞片厚度的所提出的公式可以使用在模拟模型中。温度和材料相关的所提及的鳞片系数可以以实验的方式确定或者从文献中得出。其也可以通过以专业方式通过相应的研究按经验确定。

替选地,也可以使用另一模型来确定鳞片厚度。

在输送方向上最后的上部喷嘴排和在输送方向上最后的下部喷嘴排之间的间距优选选择为至少0.2m,尤其优选至少为0.3m。

然而,在输送方向上最后的喷嘴排和至少一个辊架、尤其第一辊架之间的间距最大为6.0m,优选最大为4.0m。

在进入到至少一个辊架中、尤其第一辊架中时,对于物品的上侧面的二次鳞片层的厚度(s

|(s

其中S

优选地,物品在除鳞机和至少一个辊架、尤其第一辊架之间的区域中的温度设定成,使得在进入到至少一个辊架中、尤其第一辊架中时,对于物品在上侧面的温度(T

|(T

其中T

在此,温度可以℃为单位使用。

优选地,物品在除鳞机和至少一个辊架、尤其第一辊架之间的区域中附加地用水冷却。

在物品的上侧面处和在物品的下侧面处在除鳞机中可以使用不同的喷嘴尺寸。

对于物品的下侧面可以在除鳞机中设有另一喷嘴排,在需要时激活所述另一喷嘴排。

最后,一种改进形式提出:根据物品进入轧机中的进给速度和/或物品的材料个别地设定、尤其减小在物品的上侧面处和/或下侧面处的其中至少一个喷嘴排中的射出水的水量和/或压力水平。

所提出的概念提出了边界条件的定义和措施的组合,使得代替对称的带材温度可以有针对性地影响鳞片形成或鳞片对称性,该影响允许就上述目的的意义而言实现改进的方法。

附图说明

在附图中示出本发明的实施例。

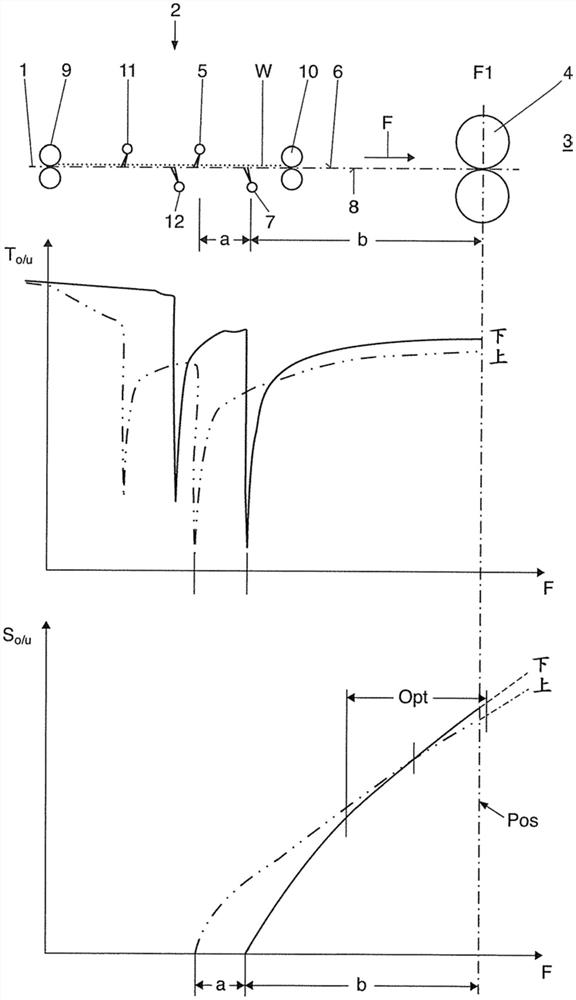

图1示意性地示出根据现有技术的用于金属带材的生产设备的局部,其中示出除鳞机和随后的轧机的区域,并且其中分别对于带材上侧面和下侧面沿输送方向的走向示出温度曲线以及示出具有所计算出的厚度的二次鳞片的形成,

图2以根据图1的视图示出用于根据本发明的解决方案的相应的图示。

具体实施方式

在附图中示出带材1(或板坯、预制带材或钣金),所述带材在除鳞机2中在带材1的上侧面6处和在带材1的下侧面8处被除鳞。如此清洁或除鳞的带材沿输送方向F输送给轧机3,在那里被轧制。轧机3在当前的实施例中具有一定数量的辊架4,在附图中仅示出所述辊架中的一个,即轧机3的第一辊架F1。

除鳞机2具有上部喷嘴排5以及下部喷嘴排7,所述喷嘴排分别设置用于对带材1的相应侧进行相应地清洁或除鳞。为了运输带材设有滚筒对9以及滚筒对10。此外,在该实施例中除鳞机2还具有另一上部喷嘴排11和另一下部喷嘴排12。借助不同的喷嘴排将水W施加到带材1的上侧面和下侧面上。

图1示出根据现有技术的呈精轧机列形式的轧机3之前的两排除鳞机2的实例。示出了:带材表面温度(T

如果要减小带材1的上侧面6和其下侧面8之间的鳞片层厚度差异或者在理想的情况下在轧制工艺中设定为相同,则如在图2中根据本发明的一个实例示出的那样将上部除鳞排5和下部除鳞排7沿输送方向F彼此限定偏移地设置,使得下排7更靠近精轧机列3前方,或者更确切地说更靠近第一辊架F1前方。这通过图2中的间距a示出。如果以合适的方式考虑鳞片形成的规律性,则可以优化鳞片条件,这在下面以具体的实施例中示出。

在图2中示出并且可以计算出带材1的上侧面6的温度曲线(T

为了描述轧制线内以及在除鳞机2直至轧制线3的区域中和轧制线3之内的温度变化,使用工艺模型。在了解所计算的温度曲线的情况下,鳞片生长可以以如下鳞片模型或如下的鳞片公式来计算:

S=k

其中

s:鳞片层厚度(最后的除鳞之后,以0开始)

t:氧化时间(在最后的除鳞之后开始)

k

以如下方式进行轧制线3的设计:对于在产品组合上以根据产品份额加权的方式取平均值的进给速度和在除鳞机2和轧制线3之间的表面温度能够设定如下最佳的限定的条件:

上部的和下部的除鳞机喷射梁5和7彼此偏移地设置成(间距a),使得下部的喷射梁设置在最后。在此,最后的除鳞梁7和辊架F1之间的间距b和在上部和下部的喷射梁5和7之间的间距a相互选择成,使得鳞片厚度在进入到轧制线中时(在示例性的情况下在精轧机列3的架F1处)平均地在带材上侧面和下侧面优选相同或者上侧面和下侧面之间的所计算的鳞片层厚度的差Δs(绝对值)小于平均鳞片层厚度的15%(参见图2中辊架F1距最后的除鳞排7的间距的范围)。

在此,如下关系式适用于在进入到第一辊架F1中时二次鳞片层的厚度

S

ΔS=|(S

其中

S

S

S

Δs:所计算的鳞片层厚度的百分比差

为了进一步优化上侧面和下侧面的鳞片生长以及遵守对于设计和/或对于在与平均条件(进给速度、温度)偏差的情况下实际使用的上述目的,在除鳞机2和轧制线3之间设置有附加的高压和/或低压冷却装置(未示出),所述高压和/或低压冷却装置根据工艺模型的结果来激活,以便实现在辊架F1的位置处或紧邻辊架F1前方的限定的参考位置处在带材1的上侧面6和下侧面8处鳞片层厚度尽可能相同的目的。

此外,除鳞机2之后的表面温度曲线在除鳞机2和轧制线3之间具有和没有附加的带材冷却装置的情况下得出为,使得带材1的上侧面6和下侧面8之间的温度差(绝对值)小于辊架处的平均表面温度的3%。

在此如下关系式适用:

T

ΔT=|(T

其中

T

T

T

ΔT:辊架处的所计算的带材温度的百分比差

在此,温度可以℃为单位使用。

从对于除鳞机2和轧制线3的区域中的最佳条件的计算中优选得出如下间距:

除鳞机2的上部的喷射排5和下部的喷射排7之间的间距a优选大于0.2m、尤其优选大于0.3m。

最后的除鳞机喷射排7和后续的辊架F1之间的间距b优选小于或等于6m并且尤其优选小于或等于4m。

作为用于最佳地设定鳞化条件进而鳞片层厚度关系的其他调节环节可以采用如下附加措施:

用于带材上侧面的除鳞喷嘴与带材下侧面处的喷嘴不同;在此,尤其使用比上部喷嘴更大的下部喷嘴。在该情况下这表示:在下侧面上施加更大的水量,以便可以以期望的方式影响带材表面上的温度。

可选地,在带材下侧面上设有第三除鳞机喷嘴排,所述第三除鳞机喷嘴排根据工艺模型的边界条件激活。

根据进给速度和带材材料,第一除鳞喷嘴排可以仅在上部被去激活、仅在下部被去激活或在两侧被去激活(这适用于多排的除鳞机)。

根据进给速度和带材材料,可以单独地降低上侧面和/或下侧面处的第一和/或第二除鳞喷嘴排(或还有另一喷嘴排处)的水量和/或压力水平。

装入并且在需要时激活除鳞机2和轧制线3之间的附加冷却装置。

在如下步骤中进行设备的设计、尤其确定除鳞机-辊架区域中的间距:

首先,在第一步骤中,求出最后的除鳞排7至轧制线、即直至第一辊架F1的间距(间距b)。优选将所述间距最小化,以便最小化二次鳞片形成。

随后,在第二步骤中,确定上部和下部的除鳞机喷射梁彼此间的间距(a)的测定,使得满足上述鳞片和/或温度关系的条件或目的,或者使上侧面和下侧面之间的鳞片层厚度的差最小。

如果在设计设备时会无法在期望的范围内遵守鳞片层厚度的差,则在除鳞机2和轧制线3之间设有附加冷却装置和/或执行上述附加措施。

在具有给定间距的现有的设备运行时,使用变化的温度或鳞片调节环节(喷嘴压力,水量),使得遵守上述公差。

对于间接地支持鳞片模型,可以测量在(第一)辊架F1之前和/或之后的表面温度并且与计算值比较。当在多个带材上的差异近似或在轧制程序运行中提高,则也从上部和下部的驱动主轴之间的所测量的力矩差中可以间接地推断出辊架的工作辊的粗糙度差。该测量值也可以用作为用于鳞片模型和设定除鳞参数(水压和水量)的反馈。

优选设有如下工艺模型,所述工艺模型不仅最佳地控制除鳞机的压力水平或水量和除鳞机之后的附加冷却装置(如果存在的话),使得尽可能地实现在上侧面和下侧面处的鳞片层厚度相同的目的,而且也可以最小化能量消耗(即最小的水压和水量)和带材温度损失(最小的水量)。为了变化压力水平和节约能量提供活塞泵。

通过所提出的根据本发明的设计方案可行的是:对于第一辊架F1的位置选择如下位置(Pos),所述位置的延伸在图2中给出。所述位置处于对于设置随除鳞机2之后的辊架F1最佳的区域(Opt)之内。

在最佳区域(Opt)中存在对于二次鳞片层的厚度的比例所需的条件,如其在上面所要求的那样。

因此,有利地根据辊组合来设计所提出的间距。

在多排的除鳞机中,可以调整该设计,使得除鳞排可以任意地接通或切断。在此,根据工艺可以针对各喷嘴排中的上部或下部的喷嘴排不同地设定压力水平。

可以设置除鳞机和精轧机列之间的附加冷却装置并且在需要时激活。

附图标记列表

1 金属物品(板坯、预制带材、带材、钣金)

2 除鳞机

3 轧机

4 辊架

5 上部喷嘴排

6 带材的上侧面

7 下部喷嘴排

8 带材的下侧面

9 滚筒对

10 滚筒对

11 另一上部喷嘴排

12 另一下部喷嘴排

F 输送方向

F1 第一辊架

a 上部和下部喷嘴排之间的间距(沿输送方向)

b 最后的喷嘴排和第一辊架之间的间距(沿输送方向)

S

S

T

T

W 水

P

Opt 对于设置随所述除鳞机之后的辊架(F1)最佳的区域

- 复合金属物品和用于制造复合金属物品的方法

- 用于由冷金属过渡焊接淀积制造旋转物品的方法及制造的旋转物品