一种新型扣式电池型超级电容器的制备方法

文献发布时间:2023-06-19 10:48:02

技术领域

本发明属于电化学能量存储技术领域,尤其涉及一种新型扣式电池型超级电容器的制备方法。

背景技术

超级电容器以其大容量、高功率、长寿命、成本低廉、环境友好等优越性能,可以部分或全部替代传统的化学电池。随着超级电容技术的不断发展,其应用范围也从最初的电子设备领域扩展到动力、储能等领域。

电池型超级电容器是一种在传统双电层超级电容器基础上,在电极中添加少量电池材料,例如掺杂氮/硼/硫的活性炭材料、氧化锰、氧化铁或锂电池材料(用量一般<20%),其工作原理仍然是基于两个电极附近与电解液之间形成的双电层或赝电容进行的浅层电荷吸附或反应,与传统的双电层电容器相比,电池型超级电容器的循环稳定性、能量密度以及倍率性能更高,但目前对于锂离子体系的电池型超级电容器的研究较少,如中国专利CN105280394公开了一种基于多层结构的高功率密度和高能量密度的新概念电池型超级电容器及其制备方法,但其侧重于电极的层状结构上,但是对于电池型超级电容器的匹配和机理研究较少,并且由于层状电极的制备过程较繁琐,且一致性不好,不利于大规模生产,因此,研发出一种工艺简单、超长循环寿命和超高倍率性能且具有一定能量密度的扣式电池型超级电容器是解决上述问题的关键。

发明内容

本发明针对现有技术存在制备过程繁琐,一致性较差,不利于大规模生产的技术问题,提出一种制备工艺简单、成本和能耗低廉,且具备的超长循环寿命和超高倍率性能且具有一定能量密度的扣式电池型超级电容器的制备方法。

为了达到上述目的,本发明采用的技术方案为:

一种新型扣式电池型超级电容器的制备方法,包括如下步骤:

称取一定量的正极活性物质混合后,再加入聚偏氟乙烯和导电剂,经搅拌、抽真空处理后,制得正极浆料;

将所述正极浆料涂布于刻蚀铝箔上烘干,再经辊压、切片后,得到正极片;

称取一定量的负极活性物质混合后,再加入羧甲基纤维素和导电剂,经搅拌、抽真空处理后,制得负极浆料;

将所述负极浆料涂布于刻蚀铝箔上烘干,再经辊压、切片后,制得负极片;

所述负极片与锂片、电解液组装成扣式电池,经预埋化处理后,得到预埋化后的负极片;

以所述正极片为正极、预埋化后的负极片为负极,再加入电解液后,组装成所述新型扣式电池型超级电容器;

所述正极活性物质为磷酸铁锂和活性炭,负极活性物质为碳材料。

作为优选,负极活性物质与正极活性物质的质量比为(1:1~2:1),所述磷酸铁锂和活性炭的质量比为(1:5~5:1)。

作为优选,所述碳材料选自硬碳、软碳和石墨中的至少一种。

作为优选,磷酸铁锂和活性炭的添加量占正极电极材料总质量的80%-95%,聚偏氟乙烯的添加量占正极电极材料总质量的3%-10%,导电剂的添加量占正极电极材料总质量的2%-10%。

作为优选,碳材料的添加量占负极电极材料总质量的85%-98%,羧甲基纤维素占负极电极材料总质量的1%-8%,导电剂的添加量占负极电极材料总质量的1%-7%。

作为优选,所述导电剂选自石墨烯、炭黑、石墨和科琴墨中的至少一种。

作为优选,在正极浆料和负极浆料的制备步骤中,搅拌转速为1000-3000rpm,正极浆料和负极浆料的粘度均为1000-10000cps。

作为优选,在正极片和负极片的制备步骤中,烘干温度分别为80-120℃、90-150℃。

作为优选,所述正极片的直径为16mm,负极片的直径为18mm。

作为优选,所述预埋化处理是指:所述负极片与锂片、电解液组装成扣式电池后,于0.05-0.08C条件下放电至2.2-2.5V后,再将放电后的扣式电池置于手套箱中进行拆解并取出预埋化后的负极片。

与现有技术相比,本发明的优点和积极效果在于:

1、本发明提供了一种新型扣式电池型超级电容器的制备方法,该方法通过调控正极中的电池型材料和活性炭的比例来实现对正极电位的提高,兼顾了较高的能量密度和较大的功率密度,且对涂覆影响较小,调节参数较少;

2、本发明提供了一种新型扣式电池型超级电容器的制备方法,该方法通过调控正负电极的质量比,从而实现正负电极的容量的优化,提高电池型超级电容器的倍率性能的同时提升其循环寿命;

3、本发明提供了一种新型扣式电池型超级电容器的制备方法,该方法通过适当的预理化工艺,减少负极的不可逆容量,提高电池型超级电容器的体相中的锂离子浓度,并减少充放电过程中对负极材料的冲击,从而提升能量密度和循环稳定性;

4、本发明提供了一种新型扣式电池型超级电容器的制备方法,该方法在电极材料选择上对正极的循环稳定性和倍率性能上有明显改进,通过引入高倍率的磷酸铁锂电极材料可以提升整体的倍率性能,同时,由于磷酸铁锂和活性炭在充放电过程中结构稳定性良好且不与电解液发生副反应,因此大大改善了整体器件的循环特性;

5、本发明提供了一种新型扣式电池型超级电容器的制备方法,该方法制备过程简单,成本可控,可实现批量化生产。

附图说明

图1为本发明实施例所提供的实施例1的电化学性能测试图;

图2为本发明实施例所提供的实施例2的电化学性能测试图;

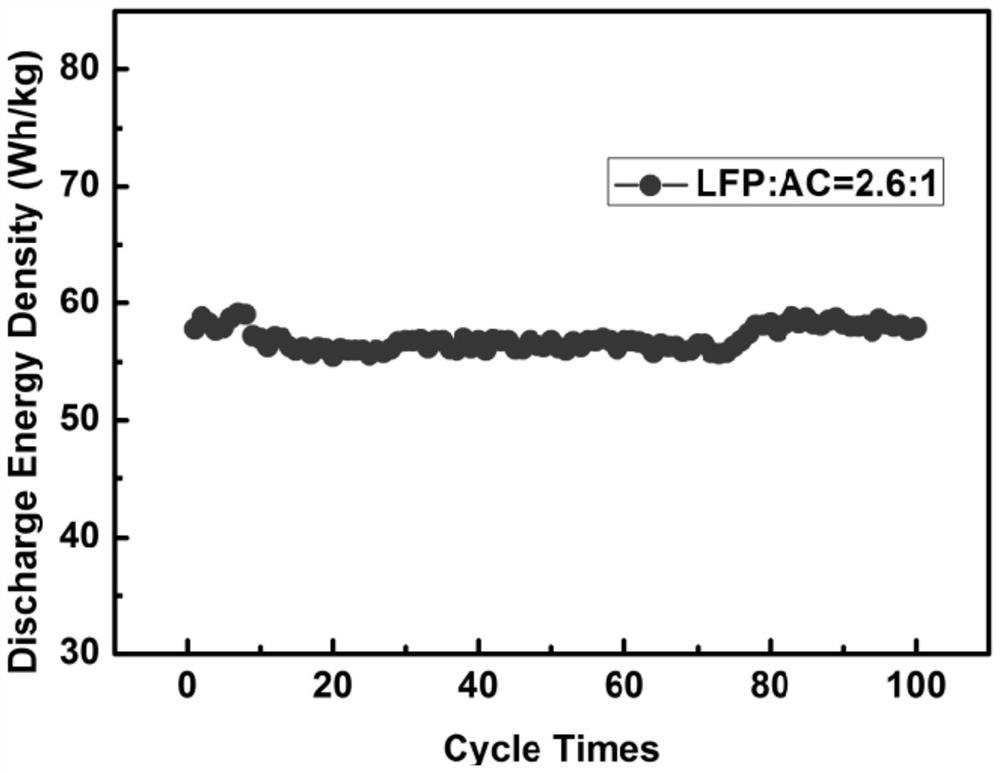

图3为本发明实施例所提供的实施例3的电化学性能测试图;

图4为本发明实施例所提供的对比例1的电化学性能测试图;

图5为本发明实施例所提供的对比例2的电化学性能测试图。

具体实施方式

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明实施例提供了一种新型扣式电池型超级电容器的制备方法,包括如下步骤:

S1、称取一定量的正极活性物质混合后,再加入聚偏氟乙烯和导电剂,经搅拌、抽真空处理后,制得正极浆料;

S2、将所述正极浆料涂布于刻蚀铝箔上烘干,再经辊压、切片后,得到正极片;

S3、称取一定量的负极活性物质混合后,再加入羧甲基纤维素和导电剂,经搅拌、抽真空处理后,制得负极浆料;

S4、将所述负极浆料涂布于刻蚀铝箔上烘干,再经辊压、切片后,制得负极片;

S5、所述负极片与锂片、电解液组装成扣式电池,经预埋化处理后,得到预埋化后的负极片;

S6、以所述正极片为正极、预埋化后的负极片为负极,再加入电解液后,组装成所述新型扣式电池型超级电容器;

所述正极活性物质为磷酸铁锂和活性炭,负极活性物质为碳材料。

本发明提供了一种新型扣式电池型超级电容器的制备方法,该方法主要通过合理调控正极中的电容性材料和电池型材料的比例关系以及正极、负极之间的容量相对关系实现了扣式电池型超级电容器的高倍率性能和较长的循环寿命。

在一优选实施例中,负极活性物质与正极活性物质的质量比为(1:1~2:1),所述磷酸铁锂和活性炭的质量比为(1:5~5:1)。

在上述优选实施例中,磷酸铁锂和活性炭的质量比具体可选取1:5、2.6:1、5:1或上述限定范围内的任一数值均落在本发明的保护范围之内。

在一优选实施例中,所述碳材料选自硬碳、软碳和石墨中的至少一种。

在一优选实施例中,磷酸铁锂和活性炭的添加量占正极电极材料总质量的80%-95%,聚偏氟乙烯的添加量占正极电极材料总质量的3%-10%,导电剂的添加量占正极电极材料总质量的2%-10%。

在一优选实施例中,碳材料的添加量占负极电极材料总质量的85%-98%,羧甲基纤维素占负极电极材料总质量的1%-8%,导电剂的添加量占负极电极材料总质量的1%-7%。

在一优选实施例中,所述导电剂选自石墨烯、炭黑、石墨和科琴墨中的至少一种。

在一优选实施例中,在正极浆料和负极浆料的制备步骤中,搅拌转速为1000-3000rpm,正极浆料和负极浆料的粘度均为1000-10000cps。

在一优选实施例中,在正极片和负极片的制备步骤中,烘干温度分别为80-120℃、90-150℃。

在一优选实施例中,所述正极片的直径为16mm,负极片的直径为18mm。

在一优选实施例中,所述预埋化处理是指:所述负极片与锂片、电解液组装成扣式电池后,于0.05-0.08C条件下放电至2.2-2.5V后,再将放电后的扣式电池置于手套箱中进行拆解并取出预埋化后的负极片。

为了更清楚详细地介绍本发明实施例所提供的新型扣式电池型超级电容器的制备方法,下面将结合具体实施例进行描述。

对比例1

本对比例提供了一种扣式电池型超级电容器的制备方法,具体步骤如下:

(1)室温下,称取一定量的磷酸铁锂(正极活性物质)、聚偏氟乙烯和导电剂(导电剂选用石墨)混合后,在3000rpm下搅拌,抽真空,得到粘度为10000cps的正极浆料,其中,磷酸铁锂的添加量占正极电极材料总质量的90%,聚偏氟乙烯的添加量占正极电极材料总质量的5.5%,导电剂的添加量占正极电极材料总质量的4.5%;

(2)将上述正极浆料用涂布机涂布于刻蚀铝箔上,然后在80℃条件下烘干,并辊压成80μm的正极,再用切片机将其切成

(3)室温下,称取一定量的负极活性物质(与正极活性物质的质量比为1:1),即石墨,再加入羧甲基纤维素和导电剂(导电剂选用石墨),在3000rpm转速下搅拌,抽真空,制得粘度为10000cps的负极浆料,其中,碳材料的添加量占负极电极材料总质量的95%,羧甲基纤维素占负极电极材料总质量的3%,导电剂的添加量占负极电极材料总质量的2%,碳材料具体可选用硬碳、软碳或石墨中的至少一种;

(4)将上述负极浆料用涂布机涂布在铜箔上,然后在90℃条件下烘干,并辊压成70μm的负极,再用切片机将其切成

(5)将负极片与锂片、电解液组装成扣式电池,在0.05C的条件下放电至2.2V后,将上述扣式电池在手套箱中用拆卸扣式电池的工具进行拆解并取出预理化后的负极片;

(6)以正极片为正极、预埋化后的负极片为负极,再加入适量电解液后,组装成扣式电池型超级电容器。

对比例2

本对比例提供了一种扣式双电层电容器的制备方法,具体步骤如下:

(1)室温下,称取一定量的活性炭(正极活性物质)、聚偏氟乙烯和导电剂(导电剂选用石墨)混合后,在3000rpm下搅拌,抽真空,得到粘度为10000cps的正极浆料,其中,磷酸铁锂的添加量占正极电极材料总质量的90%,聚偏氟乙烯的添加量占正极电极材料总质量的5.5%,导电剂的添加量占正极电极材料总质量的4.5%;

(2)将上述正极浆料用涂布机涂布于刻蚀铝箔上,然后在80℃条件下烘干,并辊压成80μm的正极,再用切片机将其切成

(3)利用两片切好的相同的电极、电解液组装成扣式双电层电容器。

实施例1

本实施例提供了一种新型扣式电池型超级电容器的制备方法,具体步骤如下:

(1)室温下,称取一定量的磷酸铁锂和活性炭(正极活性物质),并按照质量比为5:1的比例混合后,再加入聚偏氟乙烯和导电剂(导电剂选用石墨),随后在3000rpm下搅拌,抽真空,得到粘度为10000cps的正极浆料,其中,磷酸铁锂和活性炭的添加量占正极电极材料总质量的80%,聚偏氟乙烯的添加量占正极电极材料总质量的10%,导电剂的添加量占正极电极材料总质量的10%;

(2)将上述正极浆料用涂布机涂布于刻蚀铝箔上,然后在80℃条件下烘干,并辊压成80μm的正极,再用切片机将其切成

(3)室温下,称取一定量的负极活性物质(与正极活性物质的质量比为1:1),即碳材料,再加入羧甲基纤维素和导电剂(导电剂选用石墨),在3000rpm转速下搅拌,抽真空,制得粘度为10000cps的负极浆料,其中,碳材料的添加量占负极电极材料总质量的85%,羧甲基纤维素占负极电极材料总质量的8%,导电剂的添加量占负极电极材料总质量的7%,碳材料具体可选用硬碳、软碳或石墨中的至少一种;

(4)将上述负极浆料用涂布机涂布在铜箔上,然后在90℃条件下烘干,并辊压成70μm的负极,再用切片机将其切成

(5)将负极片与锂片、电解液组装成扣式电池,在0.05C的条件下放电至2.2V后,将上述扣式电池在手套箱中用拆卸扣式电池的工具进行拆解并取出预理化后的负极片;

(6)以正极片为正极、预埋化后的负极片为负极,再加入适量电解液后,组装成新型扣式电池型超级电容器。

实施例2

本实施例提供了一种新型扣式电池型超级电容器的制备方法,具体步骤如下:

(1)室温下,称取一定量的磷酸铁锂和活性炭(正极活性物质),并按照质量比为1:5的比例混合后,再加入聚偏氟乙烯和导电剂(导电剂选用石墨),随后在3000rpm下搅拌,抽真空,得到粘度为10000cps的正极浆料,其中,磷酸铁锂和活性炭的添加量占正极电极材料总质量的95%,聚偏氟乙烯的添加量占正极电极材料总质量的3%,导电剂的添加量占正极电极材料总质量的2%;

(2)将上述正极浆料用涂布机涂布于刻蚀铝箔上,然后在80℃条件下烘干,并辊压成80μm的正极,再用切片机将其切成

(3)室温下,称取一定量的负极活性物质(与正极活性物质的质量比为1:1),即碳材料,再加入羧甲基纤维素和导电剂(导电剂选用石墨),在3000rpm转速下搅拌,抽真空,制得粘度为10000cps的负极浆料,其中,碳材料的添加量占负极电极材料总质量的98%,羧甲基纤维素占负极电极材料总质量的1%,导电剂的添加量占负极电极材料总质量的1%,碳材料具体可选用硬碳、软碳或石墨中的至少一种;

(4)将上述负极浆料用涂布机涂布在铜箔上,然后在90℃条件下烘干,并辊压成70μm的负极,再用切片机将其切成

(5)将负极片与锂片、电解液组装成扣式电池,在0.05C的条件下放电至2.2V后,将上述扣式电池在手套箱中用拆卸扣式电池的工具进行拆解并取出预理化后的负极片;

(6)以正极片为正极、预埋化后的负极片为负极,再加入适量电解液后,组装成新型扣式电池型超级电容器。

实施例3

本实施例提供了一种新型扣式电池型超级电容器的制备方法,具体步骤如下:

(1)室温下,称取一定量的磷酸铁锂和活性炭(正极活性物质),并按照质量比为2.6:1的比例混合后,再加入聚偏氟乙烯和导电剂(导电剂选用石墨),随后在3000rpm下搅拌,抽真空,得到粘度为10000cps的正极浆料,其中,磷酸铁锂和活性炭的添加量占正极电极材料总质量的90%,聚偏氟乙烯的添加量占正极电极材料总质量的5.5%,导电剂的添加量占正极电极材料总质量的4.5%;

(2)将上述正极浆料用涂布机涂布于刻蚀铝箔上,然后在80℃条件下烘干,并辊压成80μm的正极,再用切片机将其切成

(3)室温下,称取一定量的负极活性物质(与正极活性物质的质量比为1.5:1),即碳材料,再加入羧甲基纤维素和导电剂(导电剂选用石墨),在3000rpm转速下搅拌,抽真空,制得粘度为10000cps的负极浆料,其中,碳材料的添加量占负极电极材料总质量的95%,羧甲基纤维素占负极电极材料总质量的3%,导电剂的添加量占负极电极材料总质量的2%,碳材料具体可选用硬碳、软碳或石墨中的至少一种;

(4)将上述负极浆料用涂布机涂布在铜箔上,然后在90℃条件下烘干,并辊压成70μm的负极,再用切片机将其切成

(5)将负极片与锂片、电解液组装成扣式电池,在0.05C的条件下放电至2.2V后,将上述扣式电池在手套箱中用拆卸扣式电池的工具进行拆解并取出预理化后的负极片;

(6)以正极片为正极、预埋化后的负极片为负极,再加入适量电解液后,组装成新型扣式电池型超级电容器。

性能测试

本发明还对上述各对比例与实施例制备得到的超级电容器进行了电化学性能测试,测试方法及测试结果如下所示:

(1)测试方法:采用循环充放电法进行测试,测试电流为5C,测试电压范围具体为:①实施例1-实施例3、对比例1为2.2~3.8V;②对比例2为0~2.7V;

(2)测试结果如下表所示:

表1实施例与对比例制得的电容器电化学性能测试结果统计

结合表1内容,本发明对各个实施例与对比例制得电容器的电化学性能测试结果进行详细分析,具体如下:

图1示出了本发明实施例1的电化学性能测试结果,由图1可知,当磷酸铁锂和活性炭的质量比为5:1,电池型超级电容器的能量密度较高约为75Wh/kg(该数值基于正负极的活性物质的质量计算),但该电池型超级电容器的循环寿命很差,主要的原因是由于正极大量存在电池型材料影响其循环性能,其次,负极的质量较少,因此负极的容量过量较少,造成纽扣型电池型超级电容器的循环寿命变差,图中出现的约第12次的拐点可能是由于负极的余量不足在负极形成的锂枝晶造成的储能器件的性能显著下降;

图2示出了本发明实施例2的电化学性能测试结果,由图2可知,当磷酸铁锂和活性炭的质量比为1:5,电池型超级电容器的能量密度较低约为45Wh/kg(该数值基于正负极的活性物质的质量计算),这主要是由于活性炭的比容量较低,整个电池型超级电容器的能量来源主要是来自活性炭对阴阳离子的吸脱附作用,尽管磷酸铁锂的加入会增加正极的电位,但是由于磷酸铁锂贡献的能量较少,因此当磷酸铁锂加入量较少时,整体器件的能量密度并不是太高,但是从循环性能来看,由于主要发生的是双电层的吸脱附作用,因此对正负极材料的冲击较小,循环性能较好,在循环了100次左右的情况下,扣式电池型超级电容器的电性能几乎没有衰减;

图3示出了本发明实施例3的电化学性能测试结果,由图3可知,当磷酸铁锂和活性炭的质量比为2.6:1,电池型超级电容器的能量密度较低约为60Wh/kg(该数值基于正负极的活性物质的质量计算),并且具有较好的循环性能,原因在于:在上述比例下的磷酸铁锂和活性炭都能各自发挥出最大的性能优势,既能体现出磷酸铁锂对能量的提升优势,又能体现出活性炭对电池型超级电容器的功率密度的保持优势。此外,由于负极和正极的质量比在1.5:1的条件下,既保证负极相对正极有足够多的余量,又保证余量不影响整个的器件的能量密度,因此,该实施例的电化学性能达到最优化;

图4示出了本发明对比例1的电化学性能测试结果,由图4可知,当正极材料完全为磷酸铁锂,负极为预理化的石墨时,扣式电池的能量密度达到了150Wh/kg(该数值基于活性物质计算得到),但是循环特性也是比较差,原因在于:正极材料采用电池材料循环特性较差且负极的容量的过量不足导致整体器件衰减较快;

图5示出了本发明对比例2的电化学性能测试结果,由图5可知,当正负极材料完全为活性炭时,整体器件变成了只有阴阳离子吸脱附没有电荷转移的纯物理过程,因此,器件的循环特性有了明显优势,在循环120个循环之后还能保持初始值的100%左右,但是由于其不存在化学反应,导致整个器件的能量密度较低。

基于上述实验结果可知,利用本发明实施例通过合理调控正极中的电容性材料和电池型材料的比例关系以及正极、负极之间的容量相对关系实现了扣式电池型超级电容器的高倍率性能和较长的循环寿命,且该方法制备过程简单,成本可控,可实现批量化生产,在电池型超级电容器领域具有十分广阔的应用前景。

- 一种基于炭杂化新型扣式电池型超级电容器的制备方法

- 一种新型扣式电池型超级电容器的制备方法