一种蚀刻液蚀刻速率测试装置及测试方法

文献发布时间:2023-06-19 10:48:02

技术领域

本发明属于电路板制作领域,涉及一种柔性PCB蚀刻技术,具体涉及一种蚀刻液蚀刻速率测试装置及测试方法。

背景技术

蚀刻技术是利用化学蚀刻液对基板上覆盖的铜箔进行蚀刻处理而形成PCB的过程,在柔性PCB产品的生产过程中起关键作用。随着工业的进步,印制电路板向密集化、多层化的方向发展,布线密度增加,对蚀刻工艺要求也越来越高,亟需开展蚀刻工艺关键技术研究。

柔性PCB板蚀刻生产过程中,蚀刻液种类、蚀刻温度、蚀刻液浓度和喷淋压力等因素会影响蚀刻速率,其中蚀刻液种类和浓度在一定程度上决定了蚀刻质量。在印制电路板制造过程中蚀刻液的种类会对高密度线路的精度和质量有直接影响,市面上常用的蚀刻液有FeCl

目前的蚀刻速率测试装置多为一体化设计,局部原件之间连接紧密且不可更换,这就导致在更换蚀刻液的过程中需要更换整个测试装置,资源浪费严重,无法做到资源的最大化利用。同时更换流程繁琐,延长了蚀刻时间影响蚀刻效果,在清理容器的时候也存在一定的技术难度,这些都在一定程度限制了蚀刻工艺的相关研究。

发明内容

本发明的目的是一种蚀刻液蚀刻速率测试装置及测试方法,实现柔性PCB板蚀刻过程中不同蚀刻液的简易更换和不同压力下蚀刻速率的精确计算。为了工艺参数优化提供指导方向。

为了解决上述技术问题,本发明采用的技术方案如下:

一种蚀刻液蚀刻速率测试装置,其特征在于:包括压力表、喷嘴、三通、阀门、注射管和推进机构,所述注射管前端为直径缩小的变径管,变径管前端的出口与阀门一侧相连,阀门另一侧与三通的第一接口可拆卸相连,三通的第二接口与压力表相连,三通的第三接口与喷嘴相连,所述喷嘴下方设有用于放置待刻蚀样品的样品台,所述注射管的活塞杆与推进机构相连,通过推进机构推动活塞杆将注射管内的液体注入到三通中,通过喷嘴喷淋在待刻蚀样品上,所述压力表用于测量喷嘴处的喷出压力。

进一步地,所述样品台下方设有用于接蚀刻液的废液槽。

进一步地,所述注射管采用透明的亚克力材料制成。

进一步地,所述压力表通过弯头竖直的安装在三通的第二接口上。

进一步地,所述压力表为PP隔膜压力表,由隔膜隔离器与通用型压力表组成。

进一步地,所述推进机构为丝杠螺母滑台机构。

一种PCB制备工艺中蚀刻液蚀刻速率的测试方法,其特征在于:采用上述任意一项所述蚀刻液蚀刻速率测试装置,测试方法包括如下步骤:

步骤1、选取待蚀刻样品材料,对待蚀刻样品先切割干燥,然后称重,记录蚀刻前质量,将称重后的蚀刻样品放置在样品台上;

步骤2、根据待蚀刻样品材料类型选择蚀刻液,将蚀刻液吸入注射管后,关闭注射管出口的阀门,然后将阀门与三通相连,注射管后端的活塞杆与推进机构相连,设定蚀刻时间和推进机构的运动速度;

步骤3、启动推进机构推动注射管的活塞杆,使得注射管内的蚀刻液通过喷嘴喷淋在待蚀刻样品上,达到蚀刻时间后停止推进机构;

步骤4、蚀刻完毕后,对蚀刻样品进行清洗干燥后再次称重,记录蚀刻后的重量;

步骤5、采用失重法计算蚀刻速率,计算公式如下:

上式中,

进一步地,步骤2中,连接好注射管后,调整蚀刻样品与喷嘴之间距离为0~70mm。

进一步地,步骤2中,推进机构的运动速度计算方式如下:

先根据喷嘴固有特性确定喷淋压力和喷嘴流量对应关系,根据所选定的喷淋压力查找对应的喷嘴流量,根据喷嘴流量计算注射管内活塞的移动速度,也即是推进机构的运动速度,计算公式如下:

其中,

进一步地,步骤4中,称重后,拆下注射管,更换不同类型或者浓度的蚀刻液再次安装步骤1至步骤4方法进行蚀刻,并记录蚀刻数据,在所有蚀刻液都蚀刻完毕且记录完蚀刻数据后,采用步骤5方法计算蚀刻速率,判断蚀刻液对蚀刻速率的影响,选择最佳工艺。

本发明的优点在于:

本发明实现了蚀刻速率测试过程中蚀刻液的快速更换。以往的蚀刻速率测试装置密闭性能高,趋于一体化构造。若仅更换容器内蚀刻液耗时费力,容器清理难度较高,还会有腐蚀皮肤的危险。更换容器则需整体全部更换,导致资源的浪费。本发明通过储液管的局部更换,省时高效,避免了容器的清理过程,保证蚀刻速率测试过程的稳步进行。

附图说明

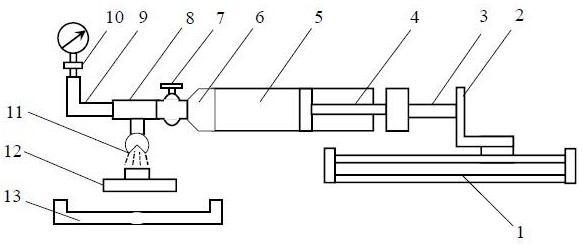

图1为蚀刻液蚀刻速率测试装置结构示意图。

图2为不同浓度种类的蚀刻液蚀刻速率测试方法流程图。

图中:1-丝杠螺母滑台机构,2-L型连接板,3-推杆,4-活塞杆,5-注射管,6-变径管,7-直通式PVC球阀,8-三通,9-弯头,10-隔膜压力表,11-喷嘴,12-样品台,13-废液槽。

具体实施方式

下面将结合本发明实施例中的附图对本发明实施例中的技术方案进行清楚、完整地描述.显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1所示,本发明提供一种蚀刻液蚀刻速率测试装置,包括隔膜压力表10、喷嘴11、三通8、直通式PVC球阀7、注射管5和推进机构,所述注射管5前端为直径缩小的变径管6,变径管6前端的出口与阀门右侧相连,阀门左侧与三通8右侧的第一接口可拆卸相连(采用螺纹或者卡口相连),三通8左侧的第二接口通过弯头9与压力表相连,三通8下端的第三接口与喷嘴11相连,所述喷嘴11下方设有用于放置待刻蚀样品的样品台2,所述注射管5的活塞杆4与推进机构相连,利用推进机构推动活塞杆4将注射管5内的液体注入到三通8中,通过喷嘴11喷淋在待刻蚀样品上,所述压力表用于测量喷嘴11处的喷出压力。

本实施例中,阀门采用直通式PVC球阀7,便于在注射管5吸液后在与三通8连接前,防止注射管5内蚀刻液泄漏。本发明压力表采用隔膜压力表10,可以有效防止蚀刻液腐蚀压力表零部件,所述弯头9为向上的弯管,并将隔膜压力表10垂直放置,保证读取到准确的压力值,目的是防止从注射管5出来的蚀刻液直接冲击压力表,造成读数不准确。除此之外,还有防震功能,可防止因药液快速流动引起管道轻微振动等问题。

本发明实施例中,注射管5为常规注射管(比如可以采用添加防腐内衬的医用注射器),注射管5内设有能够移动的活塞和与活塞相连的活塞杆,前端设有变径管6(变径管6和注射管可以采用一体化制作,也可以采用分体制作,然后通过螺纹相连),变径管前端的小直径段为注射管的出口,出口与直通式PVC球阀7右端相连,所述推进机构为丝杠螺母滑台机构1,具体的包括滑块、丝杠、丝杠电机和导轨杆(为现有成熟技术,图中未画出详细结构),滑块安装在导轨杆上,通过导轨杆限定滑块的滑动方向,滑块与丝杠通过螺纹配合相连或者与丝杠上的丝杠螺母固定相连,丝杠电机驱动丝杠转动,从而驱动滑块沿着导轨杆来回移动。本实施例中,滑块上设有L型连接板2,L型连接板2上设有推杆3,推杆3与活塞杆4采用螺纹或者卡口快速连接。通过更换注射管5实现不同蚀刻液的高效蚀刻速率测试。

本发明实施例中,确定丝杠螺母滑台机构1的线速度(mm/s)、最大负载(Kg)和最大行程(mm)均满足本发明对活塞杆4推进速度和喷淋压力要求。

注射管5选用亚克力材质,具有较高的透明性、化学稳定性和耐候性,与大部分蚀刻液不发生反应,能够比较完好的保存蚀刻液。内径记为D,为50mm;长度为500mm,壁厚预定为2mm,以保证管壁承受管内所需的最大压力。

为了保证隔膜压力表10的准确读取数值,在使用之前,进一步地,需对其进行校检。隔膜压力表10在安装之前必须先仔细对型号、膜片材料、测量范围等;在无压力时,压力仪表指示是否在零位,同时找出原因,重新调校,校验合格后,才能使用。

关于喷淋装置,喷嘴11与三通8下端的第三接口相连,喷嘴11速度和喷射量受压力影响,喷嘴11口直接喷射到铜板上进行刻蚀速率的测试。控制药液喷射方向、速度和容量,已达到所需样品要求。喷淋装置采用注射式喷淋,从而将蚀刻液有效的均匀喷射到蚀刻板上,进行各类蚀刻液蚀刻速率测试。由于喷嘴11采用圆弧形轮廓结构,因而压损较小,所需直管段短,精度高。其内径为8mm。

为了可以控制药液在喷淋过程中的流向,进一步地,摆放好废液槽13位置,刻蚀液经喷嘴11蚀刻样品后,顺利流经样品台2流进废液槽13。储存于废液槽13中,以防止废液乱流污染环境。进一步地,需要调整适当的高度,以防止废药液飞溅。为了保证足够的喷射量,废液槽13的容量至少保证一次以上喷淋实验。

下面以铜板作为蚀刻样品为例对本发明蚀刻速率测试方法进行说明。

如图2所示,为蚀刻速率测试过程的流程图,该方法节省了蚀刻液更换的时间,有效规避蚀刻液的清理过程,提高测试效率,其具体实施方法包括以下步骤:

S1、第一步选取铜样品进行切片,第二步将切片后的铜样品进行烘烤,再使用电子天平,将电子天平置零后,对切片后的铜样品进行称重,质量记为

S2、首先选择需测试的蚀刻液,将直通式PVC球阀7安装在注射管5的出口上,将直通式PVC球阀7的前端侵入蚀刻液中,拉动注射管5的活塞杆,使得蚀刻液进入注射管内,关闭直通式PVC球阀7,将直通式PVC球阀7前端与三通8右侧的第一接口相连,将注射管5的活塞杆与推进机构的推杆相连接。装置连接完毕后确定好喷嘴11与样品铜之间的距离。首先设置蚀刻时间,再启动推进机构的电机通过推杆推动活塞杆,使活塞杆以速度

公式(1)中,

S3、蚀刻完毕后,首先对蚀刻后的样品铜进行清洗。电子天平置零,再对清洗完全的样品铜进行称重,质量记为

S4、在所有蚀刻液都蚀刻完毕且记录完蚀刻数据后,采用失重法计算蚀刻速率,计算公式如下:

公式(2)中,

作为一种具体实施例,所述步骤S1中,铜样品切片后的规格为20mm×40mm,密度为8.93g/cm

作为一种具体实施例,所述步骤S2中,喷嘴11与铜样品之间的距离为0~70mm,推进机构的推进速度

作为一种具体实施例,所述步骤S4中,质量差为Δ

以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种蚀刻液蚀刻速率测试装置及测试方法

- 一种液晶屏测试用蚀刻液配比装置