一种玻璃加工设备及玻璃加工方法

文献发布时间:2023-06-19 10:49:34

技术领域

本发明属于玻璃加工技术领域,尤其涉及一种玻璃加工设备及玻璃加工方法。

背景技术

玻璃是一种非晶无机非金属材料,主要成分是硅酸盐复盐,是一种无规则结构的非晶态固体,可以制成像丝线那样柔软的纤维,也可以制成硬度是钢的5倍、像导弹机头圆锥体那样抗高温的产品,其被广泛应用于建筑物隔风透光;圆形玻璃因其曲线圆滑、造型美观、能起到柔化空间的效果,越来越多的被使用在不同领域。

圆形玻璃加工过程中,传统技术需要使用玻璃刀切割出边线,然后人工沿边线进行敲打将废料敲下;现在普遍使用的自动加工技术仅是机械使用刀具切割,需人工将切割好的玻璃毛坯从加工台面取下后进行敲打,此过程玻璃碎片飞溅容易对划伤工人,并且加工效率不高,同时圆形玻璃开出后,往往需要工人运输到专门的磨边机械上对圆形玻璃进行磨边处理,此运输过程也会降低效率。

发明内容

为了解决上述问题,本发明提供了一种玻璃加工设备,

为了实现上述目的,本发明提供如下技术方案,包括包括位移机构、辅助加工机构、夹持机构和工作机构;所述位移机构上侧滑动连接有辅助加工机构;所述辅助加工机构上侧转动连接有夹持机构;所述工作机构位于辅助加工机构上侧且和位移机构固定连接;所述位移机构用以使夹持机构位移;辅助加工机构用以使切割工作台面和玻璃毛坯底部贴合,并在加工结束后进行清扫和废料收集;所述夹持机构用以夹持玻璃毛坯进行竖直方向位移并使玻璃毛坯旋转;所述工作机构用以进行半径可变的圆形玻璃切割划线和将切割后的圆形玻璃外侧废料敲打下来,以及对敲打开出的圆形玻璃进行磨边加工。

作为优选,所述工作机构包括安装主体、磨边单元、切割刀、敲打单元和传动单元;所述安装主体固定连接在位移机构的上侧;所述安装主体下端面一侧转动连接有磨边单元;所述安装主体下端面另一侧固定连接有切割刀;所述敲打单元固定连接在安装主体下端面上;所述安装主体上侧设有传动单元;所述磨边单元、切割刀和敲打单元工作中心位于同一竖直平面上;所述敲打单元、切割刀和磨边单元的工作平面依次升高。

所述磨边单元和传动单元配合用以控制对不同厚度的圆形玻璃进行磨边工作;所述切割刀用以对玻璃毛坯进行切割加工;所述敲打单元和传动单元配合用以将切割后的圆形玻璃外侧废料敲下。

作为优选,所述磨边单元包括磨边齿轮、轴套、L形支架和磨边杆;所述磨边齿轮转动连接在所述安装主体下端面上;所述磨边齿轮通过第一平键和轴套滑动连接;所述轴套和安装主体滑动连接,且轴套上端设有和传动单元配合的导向体,轴套下端设有上磨边轮;所述L形支架位于磨边齿轮一侧,和安装主体下端面固定连接;所述磨边杆下端转动连接在L形支架水平肢上,且磨边杆上侧通过第二平键和轴套滑动连接;所述磨边杆下部固定连接有下磨边轮;通过上磨边轮和下磨边轮斜面部分及磨边杆圆柱面配合磨出圆形玻璃的棱角和圆柱面部分。

作为优选,所述敲打单元包括圆柱外壳、传动芯和敲打体;所述圆柱外壳固定连接在安装主体下端面上,圆柱外壳设有第一安装腔;所述第一安装腔内设有传动芯,传动芯上设有轴杆和圆柱外壳转动连接,轴杆上端设有敲打齿轮;所述传动芯圆柱面上设有螺纹滑槽;所述敲打体通过第三平键和所述圆柱外壳滑动连接;所述敲打体两侧设有和螺纹滑槽配合的圆柱凸起;当传动芯转动时,通过圆柱凸起和螺纹滑槽配合,敲打体相对圆柱外壳上下滑动进行敲打工作。

作为优选,所述传动单元包括传动轮、切换电杆、传动电机、主动齿轮、第一传动齿轮、第二传动齿轮和第三传动齿轮;所述传动轮转动连接在安装主体上侧,传动轮下部设有和导向体滑动配合的螺旋导向槽,通过控制传动轮的旋转方向可以控制导向体沿螺旋导向槽上下滑动;所述切换电杆一端转动连接在安装主体上,切换电杆伸缩端转动连接在传动轮上端面;所述传动电机固定连接在传动轮圆柱面上,传动电机输出轴上固定连接有主动齿轮;所述传动轮下端面转动连接有传动杆;所述传动杆由上至下固定连接有第一传动齿轮和第二传动齿轮;所述安装主体下端面转动连接有和磨边齿轮相啮合的第三传动齿轮,第三传动齿轮和传动轮轴线相同;所述主动齿轮和第一传动齿轮相啮合;所述第二传动齿轮和第三传动齿轮相啮合。

所述切换电杆伸出至最长时,第一传动齿轮和敲打齿轮相啮合;所述切换电杆收缩时,第一传动齿轮和敲打齿轮不再啮合,因导向体和螺旋导向槽的配合,导向体将滑动至螺旋导向槽内较高的位置,上磨边轮将向远离下磨边轮的方向运动,切换电杆收缩距离增大,将使上磨边轮和下磨边轮的相对距离越大,切换电杆收缩使工作机构可进行不同厚度的圆形玻璃的磨边工作。

作为优选,所述位移机构包括位移底板、位移箱、齿条、位移电机、位移齿轮和压力传感器;所述位移底板上设有T形滑槽;所述位移箱通过下端设置的与T形滑槽配合的导向块滑动连接在位移底板上,位移箱上设有开口向上的安装槽,位移箱两侧均设有贯穿的清洁滑槽;所述位移底板一侧设有齿条,所述位移箱同侧设有位移电机;所述位移电机输出轴上设有和齿条相啮合的位移齿轮;位移电机和齿条配合可使位移箱沿水平方向运动;所述位移底板一侧设有压力传感器,压力传感器用以控制位移机构的复位过程。

作为优选,所述辅助加工机构包括多个推料电杆、推料板、清洁板、清洁螺杆、清洁电机和收集箱;所述多个推料电杆固定连接在安装槽内;所述推料电杆的伸缩端和推料板的下端面固定连接,推料板中部设有贯穿的圆槽;所述清洁板通过清洁滑槽和位移箱滑动连接,清洁板一侧设有贯穿的螺纹孔;所述清洁螺杆转动连接在位移箱一侧,且清洁螺杆和螺纹孔转动连接;所述清洁电机固定连接在位移箱侧面上,且清洁电机输出轴和清洁螺杆固定连接;所述收集箱设置在位移箱一侧。

作为优选,所述夹持机构机构包括L形夹持支架、上夹持电杆、下夹持电杆、旋转电机、第一旋转齿轮和第二旋转齿轮;所述L形夹持支架竖直肢固定连接在位移箱侧面上;L形夹持支架水平肢转动连接有竖直的上夹持电杆,所述上夹持电杆伸缩端固定连接有圆形的上胶垫;所述安装槽内设有和上夹持电杆同轴心的下夹持电杆,所述下夹持电杆伸缩端固定连接有圆形的下胶垫;所述下胶垫通过圆槽和推料板滑动连接;所述旋转电机固定连接在下夹持电杆一侧,旋转电机输出轴上固定连接有第一旋转齿轮;所述下夹持电杆下部固定连接有和第一旋转齿轮相啮合的第二旋转齿轮;通过旋转电机使上夹持电杆和下夹持电杆带动玻璃毛坯旋转,保证系统工作顺利进行;所述上夹持电杆轴线和所述磨边单元、切割刀及敲打单元工作中心位于同一平面上。

本发明还提供了一种玻璃加工方法,所述玻璃加工方法包括以下步骤:

S1、上料工作:操作人员将待加工玻璃毛坯放入夹持机构合适位置,使夹持机构夹持住待加工玻璃毛坯;

S2、切割工作:按下启动按钮,系统根据输入的需加工圆形玻璃参数,控制位移机构使玻璃毛坯靠近工作机构,通过辅助加工机构配合完成切割划线;

S3、废料敲打:辅助加工机构复位使得废料敲打有足够空间,工作机构启动将圆形玻璃外侧废料敲打下来;

S4、斜边磨出:位移机构和夹持机构配合使圆形玻璃进入磨边工作区域,工作机构启动磨出圆形玻璃棱边和圆柱面;

S5、清洁工作:一次加工完成后,取下加工后的圆形玻璃,辅助加工机构自动完成切割工作台面的玻璃废料的清扫和收集;

S6、批量生产:重复上述步骤,完成对所有玻璃毛坯的加工工作。

和现有技术相比,本发明的优点在于:

一、本发明通过夹持机构、位移机构和工作机构配合,可自动完成不同直径的圆形玻璃切割;切割完成后自动快速进给至合适位置对圆形玻璃外侧的废料进行敲打,使废料脱落;敲打完成后可自动快速进给至合适位置对开出的圆形玻璃进行磨边处理;使各个加工环节快速切换,提高了加工效率,自动加工也避免了飞溅的玻璃碎片划伤工作人员;

二、本发明工作机构通过一个电杆既可以对不同高度的圆形玻璃进行磨边,也能控制敲打机构的开关,空间利用率高,也降低了本发明的生产成本;

三:本发明采用离合单元控制切割单元和锤击单元的工作,仅用一个工作电机完成了玻璃毛坯的切割和废料锤击过程,节约了成本,节省了空间。

附图说明

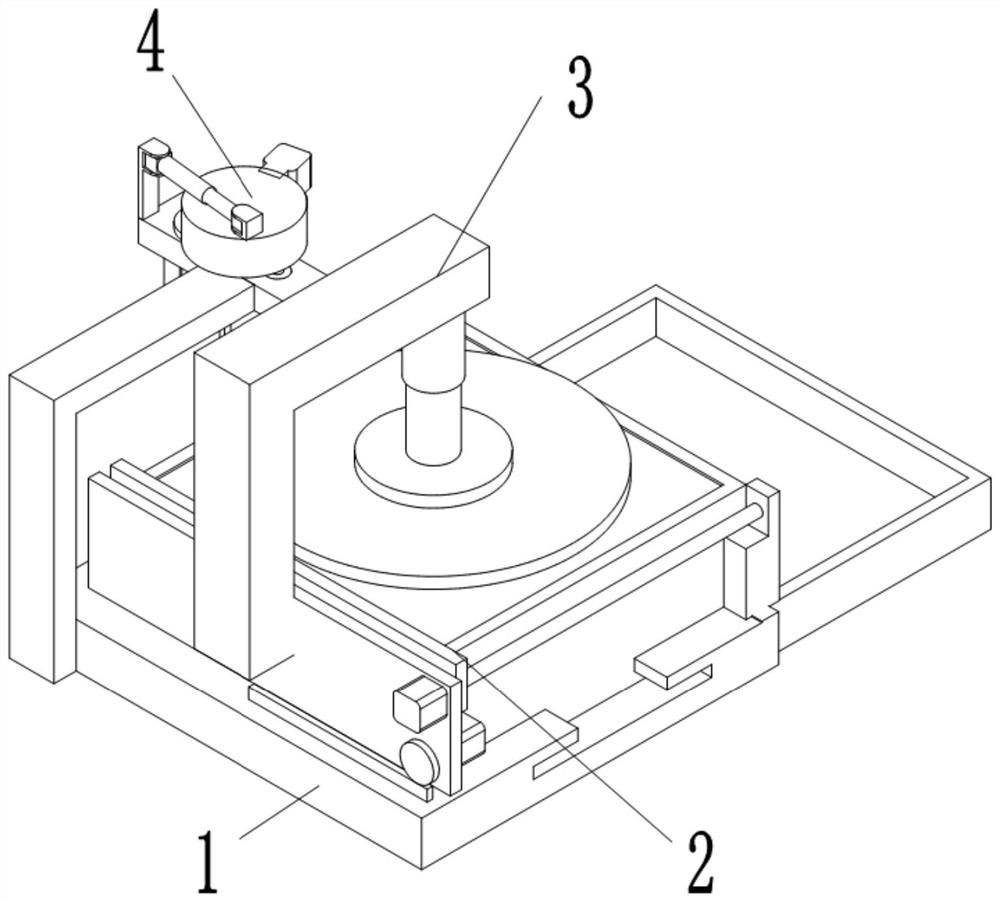

图1为本发明三维结构示意图;

图2为本发明三维结构示意图;

图3为本发明右视图;

图4为本发明图3中A-A向剖视图;

图5为本发明敲打单元三维结构示意图;

图6为本发明敲打单元未工作时结构示意图;

图7为本发明敲打单元工作时正视图;

图8为本发明工作机构正视图;

图9为本发明图8中B-B向剖视图;

图10为本发明工作机构三维结构示意图;

图11为本发明工作机构另一视角三维结构示意图。

具体实施方式

以下结合附图实施例对本发明作进一步详细描述。

如图1-11所示,为本发明的一个优选实施例。

一种玻璃加工设备,包括位移机构1、辅助加工机构2、夹持机构3和工作机构4;所述位移机构1上侧滑动连接有辅助加工机构2;所述辅助加工机构2上侧转动连接有夹持机构3;所述工作机构4位于辅助加工机构2上侧且和位移机构1固定连接;所述位移机构1用以使夹持机构3位移;辅助加工机构2用以使切割工作台面和玻璃毛坯底部贴合,并在加工结束后进行清扫和废料收集;所述夹持机构3用以夹持玻璃毛坯进行竖直方向位移并使玻璃毛坯旋转;所述工作机构4用以进行半径可变的圆形玻璃切割划线和将切割后的圆形玻璃外侧废料敲打下来,以及对敲打开出的圆形玻璃进行磨边加工。

所述工作机构4包括安装主体41、磨边单元42、切割刀43、敲打单元44和传动单元45;所述安装主体41固定连接在位移机构1的上侧;所述安装主体41下端面一侧转动连接有磨边单元42;所述安装主体41下端面另一侧固定连接有切割刀43;所述敲打单元44固定连接在安装主体41下端面上;所述安装主体41上侧设有传动单元45;所述磨边单元42、切割刀43和敲打单元44工作中心位于同一竖直平面上;所述敲打单元44、切割刀43和磨边单元42的工作平面依次升高。

所述磨边单元42和传动单元45配合用以控制对不同厚度的圆形玻璃进行磨边工作;所述切割刀43用以对玻璃毛坯进行切割加工;所述敲打单元44和传动单元45配合用以将切割后的圆形玻璃外侧废料敲下。

所述磨边单元42包括磨边齿轮421、轴套422、L形支架423和磨边杆424;所述磨边齿轮421转动连接在所述安装主体41下端面上;所述磨边齿轮421通过第一平键4211和轴套422滑动连接;所述轴套422和安装主体41滑动连接,且轴套422上端设有和传动单元45配合的导向体4221,轴套422下端设有上磨边轮4222;所述L形支架423位于磨边齿轮421一侧,和安装主体41下端面固定连接;所述磨边杆424下端转动连接在L形支架423水平肢上,且磨边杆424上侧通过第二平键4241和轴套422滑动连接;所述磨边杆424下部固定连接有下磨边轮4242;通过上磨边轮4222和下磨边轮4242斜面部分及磨边杆424圆柱面配合磨出圆形玻璃的棱角和圆柱面部分。

所述敲打单元44包括圆柱外壳441、传动芯442和敲打体443;所述圆柱外壳441固定连接在安装主体41下端面上,圆柱外壳441设有第一安装腔4410;所述第一安装腔4410内设有传动芯442,传动芯442上设有轴杆4411和圆柱外壳441转动连接,轴杆4411上端设有敲打齿轮4412;所述传动芯442圆柱面上设有螺纹滑槽4421;所述敲打体443通过第三平键4431和所述圆柱外壳441滑动连接;所述敲打体443两侧设有和螺纹滑槽4421配合的圆柱凸起4432;当传动芯442转动时,通过圆柱凸起4432和螺纹滑槽4421配合,敲打体443相对圆柱外壳441上下滑动进行敲打工作。

所述传动单元45包括传动轮451、切换电杆452、传动电机453、主动齿轮454、第一传动齿轮455、第二传动齿轮456和第三传动齿轮457;所述传动轮451转动连接在安装主体41上侧,传动轮451下部设有和导向体4221滑动配合的螺旋导向槽4511,通过控制传动轮451的旋转方向可以控制导向体4221沿螺旋导向槽4511上下滑动;所述切换电杆452一端转动连接在安装主体41上,切换电杆452伸缩端转动连接在传动轮451上端面;所述传动电机453固定连接在传动轮451圆柱面上,传动电机453输出轴上固定连接有主动齿轮454;所述传动轮451下端面转动连接有传动杆4512;所述传动杆4512由上至下固定连接有第一传动齿轮455和第二传动齿轮456;所述安装主体41下端面转动连接有和磨边齿轮421相啮合的第三传动齿轮457,第三传动齿轮457和传动轮451轴线相同;所述主动齿轮454和第一传动齿轮455相啮合;所述第二传动齿轮456和第三传动齿轮457相啮合。

所述切换电杆452伸出至最长时,第一传动齿轮455和敲打齿轮4412相啮合;所述切换电杆452收缩时,第一传动齿轮455和敲打齿轮4412不再啮合,因导向体4221和螺旋导向槽4511的配合,导向体4221将滑动至螺旋导向槽4511内较高的位置,上磨边轮4222将向远离下磨边轮4242的方向运动,切换电杆452收缩距离增大,将使上磨边轮4222和下磨边轮4242的相对距离越大,切换电杆452收缩使工作机构4可进行不同厚度的圆形玻璃的磨边工作。

所述位移机构1包括位移底板11、位移箱12、齿条13、位移电机14、位移齿轮15和压力传感器16;所述位移底板11上设有T形滑槽;所述位移箱12通过下端设置的与T形滑槽配合的导向块滑动连接在位移底板11上,位移箱12上设有开口向上的安装槽121,位移箱12两侧均设有贯穿的清洁滑槽122;所述位移底板11一侧设有齿条13,所述位移箱12同侧设有位移电机14;所述位移电机14输出轴上设有和齿条13相啮合的位移齿轮15;位移电机14和齿条13配合可使位移箱12沿水平方向运动;所述位移底板11一侧设有压力传感器16,压力传感器16用以控制位移机构1的复位过程。

所述辅助加工机构2包括多个推料电杆21、推料板22、清洁板23、清洁螺杆24、清洁电机25和收集箱26;所述多个推料电杆21固定连接在安装槽121内;所述推料电杆21的伸缩端和推料板22的下端面固定连接,推料板22中部设有贯穿的圆槽221;所述清洁板23通过清洁滑槽122和位移箱12滑动连接,清洁板23一侧设有贯穿的螺纹孔231;所述清洁螺杆24转动连接在位移箱12一侧,且清洁螺杆24和螺纹孔231转动连接;所述清洁电机25固定连接在位移箱12侧面上,且清洁电机25输出轴和清洁螺杆24固定连接;所述收集箱26设置在位移箱12一侧。

所述夹持机构3机构包括L形夹持支架31、上夹持电杆32、下夹持电杆33、旋转电机34、第一旋转齿轮35和第二旋转齿轮36;所述L形夹持支架31竖直肢固定连接在位移箱12侧面上;L形夹持支架31水平肢转动连接有竖直的上夹持电杆32,所述上夹持电杆32伸缩端固定连接有圆形的上胶垫321;所述安装槽121内设有和上夹持电杆32同轴心的下夹持电杆33,所述下夹持电杆33伸缩端固定连接有圆形的下胶垫331;所述下胶垫331通过圆槽221和推料板22滑动连接;所述旋转电机34固定连接在下夹持电杆33一侧,旋转电机34输出轴上固定连接有第一旋转齿轮35;所述下夹持电杆33下部固定连接有和第一旋转齿轮35相啮合的第二旋转齿轮36;通过旋转电机34使上夹持电杆32和下夹持电杆33带动玻璃毛坯旋转,保证系统工作顺利进行;所述上夹持电杆32轴线和所述磨边单元42、切割刀43及敲打单元44工作中心位于同一平面上。

采用上述玻璃加工设备的玻璃加工方法包括以下步骤:

S1、上料工作:操作人员将待加工玻璃毛坯放入夹持机构3合适位置,使夹持机构3夹持住待加工玻璃毛坯;

S2、切割工作:按下启动按钮,系统根据输入的需加工圆形玻璃参数,控制位移机构1使玻璃毛坯靠近工作机构4,通过辅助加工机构2配合完成切割划线;

S3、废料敲打:辅助加工机构2复位使得废料敲打有足够空间,工作机构4启动将圆形玻璃外侧废料敲打下来;

S4、斜边磨出:位移机构1和夹持机构3配合使圆形玻璃进入磨边工作区域,工作机构4启动磨出圆形玻璃棱边和圆柱面;

S5、清洁工作:一次加工完成后,取下加工后的圆形玻璃,辅助加工机构2自动完成切割工作台面的玻璃废料的清扫和收集;

S6、批量生产:重复上述步骤,完成对所有玻璃毛坯的加工工作。

本发明玻璃加工设备的工作过程如下:

操作人员首先将待加工玻璃毛坯放置在下胶垫331上;上夹持电杆32、下夹持电杆33伸长,使上胶垫321和下胶垫331夹持住玻璃毛坯;然后位移电机14正转带动位移齿轮15正转,使得位移箱12带动夹持机构3靠近工作机构4;系统根据需加工的圆形玻璃参数控制玻璃毛坯移动到切割刀43下方合适位置后,下夹持电杆33伸长固定距离,同时上夹持电杆32收缩相同距离,保持对玻璃毛坯的夹持的同时使切割刀43与玻璃毛坯接触,同时推料电杆21伸长至推料板22和玻璃毛坯底部贴合位置;接着旋转电机34带动第一旋转齿轮35旋转,使上夹持电杆32和下夹持电杆33带动玻璃毛坯旋转进行切割;

随后进行敲打工作:位移电机14反转使切割划线区域外侧玻璃废料移动到敲打单元44下方,推料电杆21收缩使推料板22向下运动一段距离为敲打工作留出足够空间;传动电机453启动带动主动齿轮454旋转,因此时第一传动齿轮455和敲打齿轮4412相啮合,所以敲打单元44启动,敲打单元44初始位置如图6所示,当敲打齿轮4412旋转带动传动芯442旋转90度后,圆柱凸起4432从螺纹滑槽最高处滑动到最低处,敲打体443将相对圆柱外壳441向下滑动进行敲打工作,随后敲打齿轮4412继续旋转90度,圆柱凸起4432从螺纹滑槽最底处滑动到最高处,因此敲打齿轮4412旋转使玻璃废料经敲打后掉落到推料板22上;随后传动电机453停止;

接着进行磨边工作:位移电机14继续反转使敲打后的圆形玻璃毛坯远离工作机构4,接着系统控制下夹持电杆33伸长固定距离,同时上夹持电杆32收缩相同距离,保持夹持工作的同时使圆形玻璃毛坯和磨边单元42工作面重合;随后根据玻璃毛坯的厚度,切换电杆452收缩,使上磨边轮4222和下磨边轮4242的相对距离变为合适值,传动电机453启动使上磨边轮4222和下磨边轮4242及磨边杆424转动;位移电机14正转使圆形玻璃毛坯进入上磨边轮4222和下磨边轮4242中间区域,并且圆形玻璃毛坯的圆柱面和磨边杆424贴合,上磨边轮4222和下磨边轮4242将磨出玻璃棱边,磨边杆424将磨出玻璃圆柱面,磨边结束后传动电机453和旋转电机34停止;

随后进行清洁工作:位移电机14反转使位移箱12带动夹持机构3向远离工作机构4的方向运动,直至压力传感器16测得压力值,位移电机14停止,位移箱12回复初始位置;接着上夹持电杆32收缩,操作人员取下圆形玻璃后按下清洁按钮;推料电杆21伸长使收缩推料板22上端面和位移箱12上端面重合,下夹持电杆33收缩使下胶垫331上端面和位移箱12上端面重合;然后清洁电机25正转使清洁螺杆24旋转,带动清洁板23向靠近储料箱401方向运动,将推料板22上端面的玻璃废料扫入储料箱401内完成清洁工作后系统自动复位;重复以上过程完成所有的玻璃毛坯的加工。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种玻璃加工设备及玻璃加工方法

- 一种玻璃加工方法和玻璃加工设备