一种将化学选矿副产物中钙镁磷分离的方法

文献发布时间:2023-06-19 10:49:34

技术领域

本发明涉及化学选矿副产物处理技术领域,尤其涉及一种将化学选矿副产物中钙镁磷分离的方法。

背景技术

我国磷矿储量位居世界第二,但与世界有关方面相比,在矿石质量、可选性和磷矿石开采等方面都有较大差距,可供加工利用的磷矿石的基础储量相对较低,只有40.54亿吨,低品位矿多,其P

所以,现有技术中多在研究如何将化学选矿过程中产生的副产物进行充分利用;例如,现有技术中能够从化学选矿副产物中制备出硝酸钙镁液体肥,而硝酸钙镁肥是一种高效的中量元素水溶肥,其能够调节土壤酸碱度,并促进作物对土壤中氮、磷、钾的吸收量,增加叶绿素含量及促进糖水化合物的形成,增强作物抵抗力等。硝酸钙镁肥为偏中性肥料,具有肥效快、吸收好的特点,可作底肥、追肥,广泛用于温室、大棚、大面积农田,可促进植物根、茎、叶的生长发育。此外,硝酸钙镁液体肥的施用方式较为灵活,可适用于冲施、滴灌、叶面喷施等多种方式施用。

在现有技术中,如申请号为201510889509.0的文件公开了一种由中低品位磷矿制取磷精矿副产碳酸钙、氧化镁的工艺,包括以下步骤:将中低品位磷矿或磷尾矿在900-1100℃下进行煅烧;然后消化、浸取、沉淀等一系列处理的得到磷精矿、碳酸钙和氧化镁。其水洗量需求较大,步骤较为复杂,并且需要两次浸出,硝酸铵与硫酸铵两个浸出体系的两个酸根也会相互影响,导致浸出效率下降,还会影响最终产物的纯度。可见现有技术中若要进行钙镁分离,采用了两次浸出的方式再分别进行合成,获得了钙、镁产物作为混合物同时获取,整个工艺过程水洗量较大、操作较为复杂;同时所得的钙镁产物混合物利用价值较低、应用范围受到很大限制。

发明内容

针对上述技术中存在的如:在现有技术在从化学选矿副产物中提取钙镁磷产物时未有一种操作简单,并且同时制取、回收钙、镁、磷资源;获得高质钙、镁产品的工艺。

具体为一种将化学选矿副产物中钙镁磷分离的方法,包括:

以中低品位磷矿为原料,依次进行破碎、煅烧、消化、浸取、压滤分离,压滤分离后获得的含钙镁浸取液进行浓缩,得到质量浓度大于25%的硝酸铵钙镁浓缩液;

制备浓度为20-50%的硫酸钾溶液;

将硝酸铵钙镁浓缩液和硫酸钾溶液反应进行脱钙过滤,其中,脱钙过滤的滤液经浓缩结晶得到硝酸钾,浓缩结晶后的结晶母液经过浓缩造粒制得硝酸钾镁/硝酸钾钙镁;且脱钙过滤的滤渣经干燥得到硫酸钙。

作为优选,所述破碎包括将中低品位磷矿破碎至粒径小于等于4.5mm,所述煅烧温度为900-1100℃,时间为1.5-4h,所述浸取反应温度75-90℃,反应时间2-5h,反应pH4.0-6.5,压滤分离后得到P

作为优选,所述压滤分离排出的含钙镁浸取液进行浓缩,浓缩系统采用二效逆流蒸发装置。

作为优选,在进行脱钙过滤时的反应温度为20-110℃,反应时间为3-6h;所述碱性物质为氢氧化钙、氨中的一种。

作为优选,脱钙料浆采用滤饼真空过滤机、板框压滤机、转盘过滤机中的一种进行过滤,并用水洗涤滤饼得到一洗液,一洗液用于溶解硫酸钾。

作为优选,在滤饼进行一洗后再用水再次清洗滤饼得到二洗液,二洗液留置作为下一次制备时工艺循环中第一次清洗滤饼的洗水。

作为优选,在制备硫酸钾液体时,在搅拌条件下加热至40-70℃。

作为优选,在进行浓缩结晶时,浓缩时工作温度为100-135℃,然后进行降温结晶,控制结晶时间为4-5h、降温至室温;且浓缩过程中产生的冷凝水用于滤饼的清洗。

作为优选,在浓缩结晶后进行离心分离,分离得到的硝酸钾晶体经洗涤、干燥得到硝酸钾;离心分离后的结晶母液进行浓缩造粒。

作为优选,将结晶母液送至预热器预热后送至换热器进行换热,母液经换热器换热后再送至强制循环式蒸发器蒸发,其中蒸发料液温度为140-165℃,蒸发后的物料经高效闪蒸分离器分离后通过换热器与待蒸发料液换热后降至造粒最佳温度100-120℃,送至造粒机造粒,得到硝酸钾镁/硝酸钾钙镁。

本发明的有益效果是:

本发明提出了一种将化学选矿副产物中钙镁磷分离的方法,包括:以中低品位磷矿为原料,依次进行破碎、煅烧、消化、浸取、压滤分离,压滤分离后获得的含钙镁浸取液进行浓缩,得到质量浓度大于25%的硝酸铵钙镁浓缩液;制备浓度为20-50%的硫酸钾溶液;将硝酸铵钙镁浓缩液和硫酸钾溶液同时加入脱钙反应槽进行脱钙反应,再加入碱性物质中和,然后过滤,其中,脱钙过滤的脱钙滤液经浓缩结晶、分离得到硝酸钾,分离后的结晶母液经过浓缩造粒制得硝酸钾镁/硝酸钾钙镁;且脱钙过滤的滤渣经干燥得到硫酸钙;本发明以从中低品位磷矿选矿副产物中的硝酸铵钙镁浓缩液为原料,同时制备得到硫酸钙、硝酸钾、硝酸钾镁/硝酸钾钙镁,有效解决了中低品位磷矿综合利用及磷尾矿大量土地被占用造成环境污染等问题。

附图说明

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

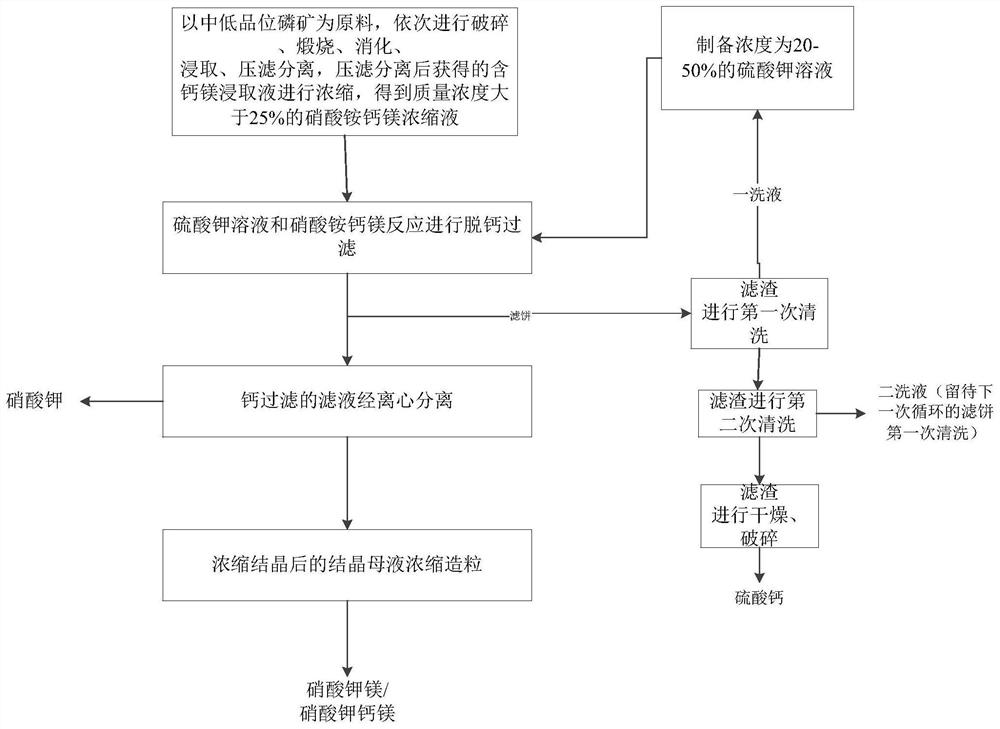

图1为本发明的方法流程图。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

此外,“水平”、“竖直”、“悬垂”等术语并不表示要求部件绝对水平或悬垂,而是可以稍微倾斜。如“水平”仅仅是指其方向相对“竖直”而言更加水平,并不是表示该结构一定要完全水平,而是可以稍微倾斜。

在本发明的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

下面结合附图,对本发明的一些实施方式作详细说明。在不冲突的情况下,下述的实施例及实施例中的特征可以相互组合。

为了更清楚地表述本发明,下面结合实施例对本发明作进一步地描述。

我国磷矿贮量居世界第二位,但贮量的80%左右是中低品位磷矿,其中多为难选的中低品位胶磷矿,矿物颗粒细、嵌布紧密,伴生镁等杂质较高,它会降低磷矿石的品位,增大磷矿湿法处理时的硫酸消耗,影响磷酸及磷酸盐深加工的过程及产品的质量。传统中对于中低品位的磷矿进行选矿处理,以此来降低磷矿中镁等杂质的含量,然后再进行下一步深加工,以降低后续磷矿利用的难度。但是,选矿后会产生难以处理的磷尾矿,并且磷的损失率较大。而且经化学选矿后产生的副产物钙镁混合物种类杂乱,该尾矿在现有技术中重新利用的程度不高,所以需要一种方法针对化学选矿的副产物进行钙、镁、磷资源回收提取的方法,并且做到操作工序少,并且获得高质钙、镁产品;减少三废排放,减少对环境的污染;需要说明的是,中低品位磷矿指的是五氧化二磷的质量含量小于30%的磷矿,中低品位磷矿中主要含有磷酸钙、氟化钙、白云石、方解石,在本发明一些具体的实施例中,中低品位磷矿包括以下质量含量的组分:P

具体为一种将化学选矿副产物中钙镁磷分离的方法,请参阅图1,包括:

以中低品位磷矿为原料,依次进行破碎、煅烧、消化、浸取、压滤分离,压滤分离后获得的含钙镁浸取液进行浓缩,得到质量浓度大于25%的硝酸铵钙镁浓缩液;

首先进行破碎处理,破碎至粒径小于等于4.5mm。而原矿进行煅烧处理的温度,对磷矿原矿中的白云石、方解石、有机质的分解程度影响较大。鉴于此,在优选实施例中,在温度为900-1100℃的条件下,对磷矿原矿进行煅烧处理,从而保证磷矿原矿中的碳酸钙盐和碳酸镁盐(包括方解石、白云石)的分解控制在合理的范围内,使得最终得到的磷精矿和硝酸钙镁液体肥中的钙镁含量均处于合理的范围内,其中,磷精矿中的氧化镁的质量百分含量在0.85%以下;若煅烧处理的温度过低,则磷矿原矿中的碳酸钙盐和碳酸镁盐分解率较低,甚至不能发生分解反应,导致磷精矿中的钙镁含量特别是镁含量超标,所以为了后续的低镁磷精矿的制备,所以将煅烧温度控制在900-1100℃,时间为1.5-4h;浸取反应温度75-90℃,反应时间2-5h,反应pH4.0-6.5;若煅烧处理的温度过高,过高的煅烧温度时磷矿原矿过少,也可能无法满足低镁磷精矿的制备;也不利于后续浸取、压滤分离;在煅烧后还需要进行浸取脱镁和浸取脱钙,当然,为了更好的进行浸取脱镁和脱钙,煅烧后还可以在水环境中进行研磨,再进行浸取,可以理解的是,浸取脱钙和浸取脱镁过程中发生的反应主要为氢氧化钙和氢氧化镁中的钙、镁被浸取变成钙离子、镁离子进入浸取液中,浸取时的反应温度为75-90℃,反应时间为120-300min;从而脱除钙、镁;而浸取脱钙和浸取脱镁后进行压滤分离处理,对压滤机排出的滤液进行浓缩,。在压滤分离后,对浆料进行浓缩,即能够得到质量浓度大于25%的硝酸铵钙镁浓缩液,以及P

在预先制备好硝酸铵钙镁浓缩液之后,制备浓度为20-50%的硫酸钾溶液;将硝酸铵钙镁浓缩液和硫酸钾溶液同时加入脱钙反应槽进行脱钙反应,再加入碱性物质中和反应;

将反应后的料浆进行过滤处理,其中,脱钙过滤的滤液经浓缩结晶得到硝酸钾,浓缩结晶后的结晶母液经过浓缩造粒制得硝酸钾镁/硝酸钾钙镁;且脱钙过滤的滤渣经干燥得到硫酸钙。由此可以利用选矿副产物同时制备出硫酸钙、硝酸钾、硝酸钾镁/硝酸钾钙镁,无尾矿产生,并且在工艺期间所产生的过滤液可以留置下一工艺循环的硫酸钾溶液制备中,充分利用资源。获得的硫酸钙、硝酸钾、硝酸钾镁/硝酸钾钙镁可直接销售,也可作为肥料产品的原料、肥料产品的添加剂、化工产品的添加剂,用途广泛。

在本发明的一些实施例中,压滤机排出的含钙镁浸取液用泵送至二效逆流蒸发装置进行浓缩,得到浓度大于25%的硝酸铵钙镁浓缩液;能够高效快速的进行浓缩。溶液浓度在各效中依次增高的同时,温度也随之增高,因而各效内溶液的黏度变化不大,这种流程适用于粘度随浓度和温度变化较大的溶液蒸发。

在本发明的一些实施例中,在进行脱钙过滤时的反应温度为20-110℃,反应时间为3-6h;脱钙后加入碱性物质氢氧化钙进行中和反应。由此,有利于将钙析出,并促使钙和镁的分离,相对于上述操作,过滤时一般采用真空过滤机、板框压滤机、转盘过滤机中的一种进行过滤。

在本发明的一些实施例中,脱钙过滤时采用真空过滤机、板框压滤机、转盘过滤机中的一种进行过滤,并用水洗涤滤饼得到一洗液,一洗液用于溶解硫酸钾。由此可以进行水资源的反复利用,并充分利用硝酸盐和脱出的物质。

在本发明的一些实施例中,在滤饼进行一洗后再用水再次清洗滤饼得到二洗液,二洗液留置为下一次制备时工艺循环中第一次清洗滤饼的液体。

在本发明的一些实施例中,在制备硫酸钾液体时,在搅拌条件下加热至40-70℃;此时溶解迅速,反应快。

在本发明的一些实施例中,在进行浓缩结晶时,浓缩时工作温度为100-135℃,然后进行降温结晶,控制结晶时间为4-5h、降温至室温;且降温结晶过程中产生的冷凝水用于滤饼的清洗。此时,浓缩结晶能够快速的析出硝酸钾晶体,并在干燥后得到硝酸钾。

在本发明的一些实施例中,在浓缩结晶后进行离心分离,分离得到的硝酸钾晶体经洗涤、干燥得到硝酸钾;离心分离后的结晶母液进行浓缩造粒。

在本发明的一些实施例中,将结晶母液进行预热,然后加入到换热器中,在进入强制循环式蒸发器,其中蒸发料液温度为120-145℃,待蒸发后的物料时经闪蒸分离器降至100-120℃时送至造粒机造粒;得到硝酸钾镁/硝酸钾钙镁。由此从一个完整的工艺同时获得硫酸钙、硝酸钾、硝酸钾镁/硝酸钾钙镁;并且在一洗和二洗所用的水资源,一洗液可以持续的投入到硫酸钾的溶解中去,从而将滤饼中截留的硫酸钾及部分未反应的硝酸铵钙镁浆料充分利用,进行脱钙。

实施流程

以中低品位磷矿为原料,通过破碎、煅烧、消化、浸取、压滤分离等工序制取P

实施例1

步骤一:计量160kg青上硫酸钾,加入上批次一洗液408kg,在搅拌条件下加热至40℃备用;

步骤二:计量600kg化学选矿副产的硝酸铵钙镁浓缩液(N

步骤三:往步骤一中加入少量晶种,再缓慢将步骤二的硝酸铵钙镁浓缩液加入步骤一中进行脱钙反应,反应温度控制40℃,反应时间控制3h,过滤,得到916kg脱钙液,滤饼加400kg水进行第一次洗涤,得到439kg一洗液,一洗液作为下批次配制硫酸钾溶液,滤饼再加400kg水进行第二次洗涤,得到401kg二洗液,滤饼烘干得到105kg硫酸钙,产品硫酸钙含量为98.35%、白度95.48%。

步骤四:将步骤三得到的脱钙液浓缩至100℃,即蒸发水分266kg,降至室温,再控制结晶时间为4h左右,离心分离,得到500kg结晶母液和115kg硝酸钾晶体(湿),将硝酸钾晶体干燥得到108k硝酸钾产品,含N13.65%、K

步骤五:将步骤四得到的结晶母液直接浓缩至145℃,造粒得到硝酸钾镁,产品含N

实施例2

步骤一:计量160kg青上硫酸钾,加入上批次一洗液408kg,在搅拌条件下加热至45℃备用;

步骤二:计量600kg化学选矿副产的硝酸铵钙镁浓缩液(N

步骤三:往步骤一中加入少量晶种,再缓慢将步骤二的硝酸铵钙镁浓缩液加入步骤一中进行脱钙反应,反应温度控制45℃,反应时间控制6h,过滤,得到916kg脱钙液,滤饼加500kg水进行第一次洗涤,得到499kg一洗液,一洗液作为下批次配制硫酸钾溶液,滤饼再加500kg水进行第二次洗涤,得到411kg二洗液,滤饼烘干得到100kg硫酸钙,产品硫酸钙含量为97.11%、白度94.89%。

步骤四:将步骤三得到的脱钙液浓缩至135℃,即蒸发水分281kg,降至室温,再控制结晶时间为5h左右,离心分离,得到520kg结晶母液和135kg硝酸钾晶体(湿),将硝酸钾晶体干燥得到112k硝酸钾产品,含N14.65%、K

步骤五:将步骤四得到的结晶母液直接浓缩至165℃,造粒得到硝酸钾镁,产品含N

实施例3

步骤一:计量200kg青上硫酸钾,加入上批次一洗液470kg,在搅拌条件下加热至43℃备用;

步骤二:计量600kg化学选矿副产的硝酸铵钙镁浓缩液(N

步骤三:往步骤一中加入少量晶种,再缓慢将步骤二的硝酸铵钙镁浓缩液加入步骤一中进行脱钙反应,反应温度控制45℃,反应时间控制5.5h,过滤,得到960kg脱钙液,滤饼加400kg水进行第一次洗涤,得到521kg一洗液,一洗液作为下批次配制硫酸钾溶液,滤饼再加500kg水进行第二次洗涤,得到431kg二洗液,滤饼烘干得到120kg硫酸钙,产品硫酸钙含量为96.91%、白度95.16%。

步骤四:将步骤三得到的脱钙液浓缩至133℃,即蒸发水分301kg,降至室温,再控制结晶时间为4.5h左右,离心分离,得到542kg结晶母液和155kg硝酸钾晶体(湿),将硝酸钾晶体干燥得到132k硝酸钾产品,含N16.65%、K

步骤五:将步骤四得到的结晶母液直接浓缩至160℃,造粒得到硝酸钾镁,产品含N

实施例4

步骤一:计量170kg青上硫酸钾,加入上批次一洗液418kg,在搅拌条件下加热至45℃备用;

步骤二:计量600kg化学选矿副产的硝酸铵钙镁浓缩液(N

步骤三:往步骤一中加入少量晶种,再缓慢将步骤二的硝酸铵钙镁浓缩液加入步骤一中进行脱钙反应,反应温度控制43℃,反应时间控制5h,过滤,得到876kg脱钙液,滤饼加480kg水进行第一次洗涤,得到461kg一洗液,一洗液作为下批次配制硫酸钾溶液,滤饼再加480kg水进行第二次洗涤,得到400kg二洗液,滤饼烘干得到90kg硫酸钙,产品硫酸钙含量为97.62%、白度95.13%。

步骤四:将步骤三得到的脱钙液浓缩至137℃,即蒸发水分260kg,降至室温,再控制结晶时间为4.3h左右,离心分离,得到502kg结晶母液和135kg硝酸钾晶体(湿),将硝酸钾晶体干燥得到112k硝酸钾产品,含N15.65%、K

步骤五:将步骤四得到的结晶母液直接浓缩至155℃,造粒得到硝酸钾镁,产品含N

实施例5

步骤一:计量120kg青上硫酸钾,加入上批次一洗液318kg,在搅拌条件下加热至45℃备用;

步骤二:计量500kg化学选矿副产的硝酸铵钙镁浓缩液(N

步骤三:往步骤一中加入少量晶种,再缓慢将步骤二的硝酸铵钙镁浓缩液加入步骤一中进行脱钙反应,反应温度控制45℃,反应时间控制6h,过滤,得到836kg脱钙液,滤饼加500kg水进行第一次洗涤,得到412kg一洗液,一洗液作为下批次配制硫酸钾溶液,滤饼再加500kg水进行第二次洗涤,得到401kg二洗液,滤饼烘干得到88kg硫酸钙,产品硫酸钙含量为94.11%、白度95.19%。

步骤四:将步骤三得到的脱钙液浓缩至135℃,即蒸发水分233kg,降至室温,再控制结晶时间为5h左右,离心分离,得到480kg结晶母液和105kg硝酸钾晶体(湿),将硝酸钾晶体干燥得到98k硝酸钾产品,含N15.15%、K

步骤五:将步骤四得到的结晶母液直接浓缩至160℃,造粒得到硝酸钾镁,产品含N

实施例6

步骤一:计量80kg青上硫酸钾,加入上批次一洗液202kg,在搅拌条件下加热至45℃备用;

步骤二:计量300kg化学选矿副产的硝酸铵钙镁浓缩液(N

步骤三:往步骤一中加入少量晶种,再缓慢将步骤二的硝酸铵钙镁浓缩液加入步骤一中进行脱钙反应,反应温度控制45℃,反应时间控制6h,过滤,得到416kg脱钙液,滤饼加250kg水进行第一次洗涤,得到255kg一洗液,一洗液作为下批次配制硫酸钾溶液,滤饼再加250kg水进行第二次洗涤,得到211kg二洗液,滤饼烘干得到50kg硫酸钙,产品硫酸钙含量为98.11%、白度95.89%。

步骤四:将步骤三得到的脱钙液浓缩至135℃,即蒸发水分141kg,降至室温,再控制结晶时间为5h左右,离心分离,得到260kg结晶母液和75kg硝酸钾晶体(湿),将硝酸钾晶体干燥得到62k硝酸钾产品,含N16.65%、K

步骤五:将步骤四得到的结晶母液直接浓缩至150℃,造粒得到硝酸钾镁,产品含N

由上述实施例可以知道,本发明是以化学选矿副产的含钙镁浸取液和硫酸钾为主原料获得硫酸钙、硝酸钾、硝酸钾镁/硝酸钾钙镁,有效解决了中低品位磷矿综合利用及磷尾矿大量土地被占用造成环境污染等问题;同时因为本发明将化学选矿中的钙镁浸取液中含有的钙镁分别提取,解决了目前磷矿处理中通常需要将钙镁分两次浸出,并分别合成分离,所需水洗量较大,操作较为复杂的问题;依次分离后获得高品质硫酸钙、酸钾、硝酸钾镁/硝酸钾钙镁,解决了目前针对磷矿富集获取高品质磷精矿,而且在分离过程中的一洗水和二洗水以及溶解所需水都是可以循环利用的,对于矿产行业来说是非常具有经济价值和环保意义的,并且由于本发明中硫酸钙是从多次清洗的滤饼中获得的,所以该过程没有资源的浪费,并且其流动性高、白度品相好硫酸钙含量在98%以上,白度95%以上;硝酸钾满足农用级硝酸钾标准;硝酸钾镁含N25%以上,K

本发明的优势在于:

本发明以中低品位磷矿为原料,依次进行破碎、煅烧、消化、浸取、压滤分离,压滤分离后获得的含钙镁浸取液进行浓缩,得到质量浓度大于25%的硝酸铵钙镁浓缩液;制备浓度为20-50%的硫酸钾溶液;将硝酸铵钙镁浓缩液和硫酸钾溶液反应进行脱钙过滤,其中,脱钙过滤的滤液经浓缩结晶得到硝酸钾,浓缩结晶后的结晶母液经过浓缩造粒制得硝酸钾镁/硝酸钾钙镁;且脱钙过滤的滤渣经干燥得到硫酸钙;本发明以从中低品位磷矿选矿副产物中的硝酸铵钙镁浓缩液为原料,同时制备得到硫酸钙、硝酸钾、硝酸钾镁/硝酸钾钙镁,有效解决了中低品位磷矿综合利用及磷尾矿大量土地被占用造成环境污染;大大的降低了洗水量,减少了水的消耗,洗水全部循环利用具有显著的环保意义;得到的硫酸钙含量在98%以上,白度95%以上;硝酸钾满足农用级硝酸钾标准;硝酸钾镁含N25%以上,K

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

以上公开的仅为本发明的几个具体实施例,但是本发明并非局限于此,任何本领域的技术人员能思之的变化都应落入本发明的保护范围。

- 一种将化学选矿副产物中钙镁磷分离的方法

- 一种采用水浸、铵浸分离磷尾矿中钙、镁、磷元素的方法