一种太阳能生产尾排废气回收系统及方法

文献发布时间:2023-06-19 10:49:34

技术领域

本发明属于废气回收技术领域,具体来说是一种太阳能生产尾排废气回收系统及方法。

背景技术

目前太阳能电池镀膜生产采用PECVD工艺,其原理是采用化学气相沉积(CVD)工艺,将硅烷和氨气等原材料由不同管道导入CVD系统中,在专用设备反应室中分解成硅、氮等单质,沉积在硅片上生长氮化硅薄膜晶体。镀膜PECVD生产过程主要的尾排气系统机台排放的含氨废气。

在电池片镀膜的生产过程中,氨气在硅片的表面分解,提供氮原子或含有原子团的氮。实际生产过程中氨气转化为N原子和H原子的效率并不高,其余的未反应的氨气、硅烷会被排出CVD系统形成尾气。

镀膜PECVD含氨废气的成分包括氨气、氢气、氮气和硅烷源等。由于吹扫氮气、硅烷燃烧塔空气的加入,尾气中实际各组分的大致构成如下:

现在主流技术,是利用在硅烷燃烧塔后的过滤器下游,在吸收塔中利用纯水或者稀硫酸吸收尾气中的氨气,尾气中不凝组分如氢气,氮气直接排放大气。吸收后的氨水浓度比较低,一般小于2%,这部分氨水没有经济价值,只能作为氨氮废水排入废水池中。该工艺存在以下缺点:

1、氨氮废水全部进入废水站,需要在硝化、反硝化消耗大量葡萄糖来使COD达标;

2、氢气、氮气在尾气中直接排放造成浪费;

3、当尾排废气的流量、组分波动时,现有的一级氨水塔吸收工艺,会出现氨气排放不达标的情况

因此,本专利的技术人员致力于开发一种从太阳能电池镀膜PECVD工艺尾排气体中高效回收氨气并制成氨水、并提纯、制备氢气和氮气的方法及装置。

发明内容

1.发明要解决的技术问题

本发明的目的在于解决现有的太阳能电池生产尾气回收利用效率低且最终气体不符合排放标准的问题。

2.技术方案

为达到上述目的,本发明提供的技术方案为:

本发明的一种太阳能生产尾排废气回收系统,包括废气吸收模块、氮气提纯模块和氨水提浓模块,所述废气吸收模块包括依次连通的负压缓冲罐、正压缓冲罐、一级吸收塔和二级吸收塔,所述一级吸收塔的气相出口与二级吸收塔的进口连通,所述二级吸收塔的液相出口回流到一级吸收塔,所述一级吸收塔的液相出口与氨水提浓模块连通,所述二级吸收塔的气相出口与氮气提纯模块连通。

优选的,所述负压缓冲罐的入口连通有并联的过滤器一与过滤器二,所述负压缓冲罐与正压缓冲罐之间依次连通有风机组件和过滤组件,所述风机组件为并联的风机一和风机二,所述过滤组件为并联的过滤器三和过滤器四。

优选的,所述二级吸收塔的液相出口依次连通有水泵二和冷却器三,所述冷却器三的出口处分流,分别连通二级吸收塔的中段入口与一级吸收塔的顶部入口。

优选的,所述一级吸收塔的液相出口通过水泵一与氨水提浓模块连通,所述氨水提浓模块包括氨水提浓塔,所述氨水提浓塔的进口处连通有回热器,所述回热器与水泵一连通,所述回热器与水泵一之间连通有冷凝器,所述冷凝器的热源入口与氨水提浓塔的浓氨水出口连通,所述回热器的热源入口与氨水提浓塔的纯水出口连通,所述回热器的热源出口与纯水冷却器连通,所述纯水冷却器的出口与二级吸收塔的入口连通,所述纯水冷却器与二级吸收塔之间还连通有冷却器二。

优选的,所述冷凝器的热源出口连通有浓氨水收集存储设备,所述冷凝器的冷源入口与水泵一连通,所述冷凝器的冷源出口与回热器连通。

优选的,所述氮气提纯模块包括依次连通的除雾器、压缩机、冷干机、加热器、一级膜分离机构和二级膜分离机构,所述一级膜分离机构用于分离氢气并将剩余气体输送到二级膜分离机构,二级膜分离机构用于分离高纯氮气并将剩余气体输送到除雾器进行循环。

优选的,所述氨水提浓塔与回热器之间还连通有再沸器。

优选的,所述水泵一的出口处分流,一部分连通冷却器一并回流至一级吸收塔,另一部分与冷凝器连通。

一种太阳能生产尾排废气回收系统的操作方法,采用上述所述的系统,所述方法为通过负压缓冲罐接收尾排废气并通过过滤器一与过滤器二对尾排废气进行一次过滤,过滤后的尾排废气通过增压和二次过滤后输送至正压缓冲罐,正压缓冲罐将二次过滤后的尾排废气输送给一级吸收塔初步吸收废气中的氨气,一级吸收塔的顶部废气输送至二级吸收塔,一级吸收塔的产物稀氨水一部分输送至氨水提浓模块,另一部分回流至一级吸收塔,二级吸收塔深度吸收氨气并产生稀氨水,将吸收后的富含氢气和氮气的尾气输送给氮气提纯模块进行回收,稀氨水回流到一级吸收塔再次反应。

优选的,所述氨水提浓模块将稀氨水浓缩提纯得到浓氨水和纯水,将浓氨水回收并将纯水回流到二级吸收塔,所述氮气提纯模块将富含氢气和氮气的尾气中的氢气和氮气分别分离后将剩余的废气重新参与氮气提纯模块循环。

3.有益效果

采用本发明提供的技术方案,与现有技术相比,具有如下有益效果:

本发明的一种太阳能生产尾排废气回收系统,包括废气吸收模块、氮气提纯模块和氨水提浓模块,废气吸收模块包括依次连通的负压缓冲罐、正压缓冲罐、一级吸收塔和二级吸收塔,一级吸收塔的气相出口与二级吸收塔的进口连通,二级吸收塔的液相出口回流到一级吸收塔,一级吸收塔的液相出口与氨水提浓模块连通,二级吸收塔的气相出口与氮气提纯模块连通。通过负压缓冲罐接收尾排废气并通过过滤器一与过滤器二对尾排废气进行一次过滤,过滤后的尾排废气通过增压和二次过滤后输送至正压缓冲罐,正压缓冲罐将二次过滤后的尾排废气输送给一级吸收塔初步吸收废气中的氨气,一级吸收塔的顶部废气输送至二级吸收塔,一级吸收塔的产物稀氨水一部分输送至氨水提浓模块,另一部分回流至一级吸收塔,二级吸收塔深度吸收氨气并产生稀氨水,将吸收后的富含氢气和氮气的尾气输送给氮气提纯模块进行回收,稀氨水回流到一级吸收塔再次反应。本实施例的系统通过对电池生产尾排废气进行回收得到氨水、氮气和氢气,且最终排放的尾气符合国家排放标准,大幅度降低了氨氮废水的排放,具有能耗低,安全,经济性高等特点。

附图说明

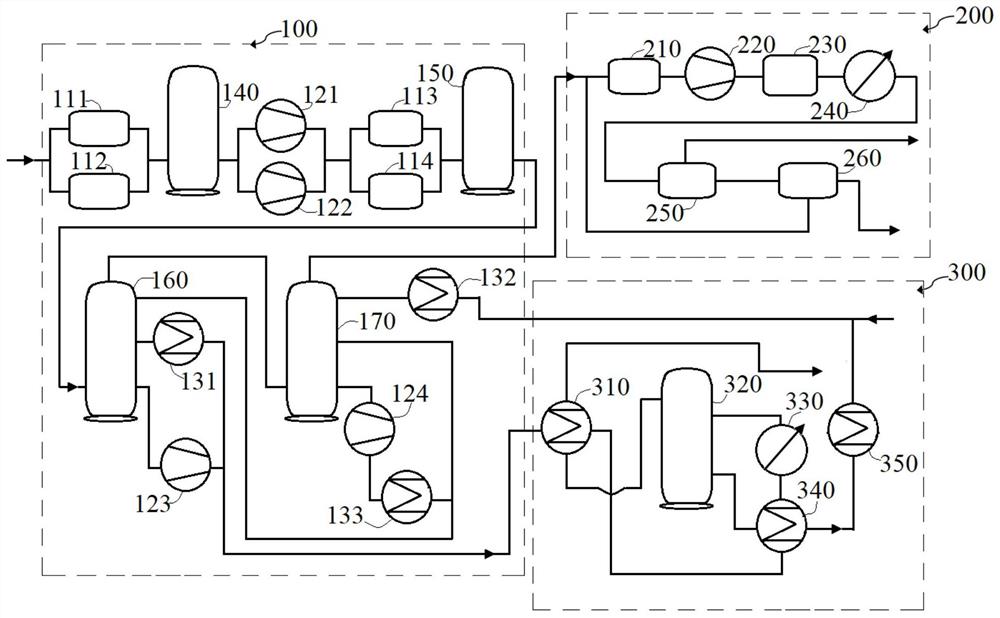

图1为本发明的一种太阳能生产尾排废气回收系统的结构示意图。

示意图中的标号说明:

100、废气吸收模块;111、过滤器一;112、过滤器二;113、过滤器三;114、过滤器四;121、风机一;122、风机二;123、水泵一;124、水泵二;131、冷却器一;132、冷却器二;133、冷却器三;140、负压缓冲罐;150、正压缓冲罐;160、一级吸收塔;170、二级吸收塔;

200、氮气提纯模块;210、除雾器;220、压缩机;230、冷干机;240、加热器;250、一级膜分离机构;260、二级膜分离机构;

300、氨水提浓模块;310、冷凝器;320、氨水提浓塔;330、再沸器;340、回热器;350、纯水冷却器。

具体实施方式

为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述,附图中给出了本发明的若干实施例,但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例,相反地,提供这些实施例的目的是使对本发明的公开内容更加透彻全面。

需要说明的是,当元件被称为“固设于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件;当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件;本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同;本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明;本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

实施例1

参照附图1,本实施例的一种太阳能生产尾排废气回收系统,包括废气吸收模块100、氮气提纯模块200和氨水提浓模块300,所述废气吸收模块100包括依次连通的负压缓冲罐140、正压缓冲罐150、一级吸收塔160和二级吸收塔170,所述一级吸收塔160的气相出口与二级吸收塔170的进口连通,所述二级吸收塔170的液相出口回流到一级吸收塔160,所述一级吸收塔160的液相出口与氨水提浓模块300连通,所述二级吸收塔170的气相出口与氮气提纯模块200连通。通过负压缓冲罐140接收尾排废气并通过过滤器一111与过滤器二112对尾排废气进行一次过滤,过滤后的尾排废气通过增压和二次过滤后输送至正压缓冲罐150,正压缓冲罐150将二次过滤后的尾排废气输送给一级吸收塔160初步吸收废气中的氨气,一级吸收塔160的顶部废气输送至二级吸收塔170,一级吸收塔160的产物稀氨水一部分输送至氨水提浓模块300,另一部分回流至一级吸收塔160,二级吸收塔170深度吸收氨气并产生稀氨水,将吸收后的富含氢气和氮气的尾气输送给氮气提纯模块200进行回收,稀氨水回流到一级吸收塔160再次反应。本实施例的系统通过对电池生产尾排废气进行回收得到氨水、氮气和氢气,且最终排放的尾气符合国家排放标准,大幅度降低了氨氮废水的排放,具有能耗低,安全,经济性高等特点。

具体的,所述负压缓冲罐140的入口连通有并联的过滤器一111与过滤器二112,所述负压缓冲罐140与正压缓冲罐150之间依次连通有风机组件和过滤组件,所述风机组件为并联的风机一121和风机二122,所述过滤组件为并联的过滤器三113和过滤器四114。所述过滤器一111与过滤器二112利用过滤去除尾气中残留的固体颗粒后,尾气进入负压缓冲罐140,负压缓冲罐140起到负压调节作用,将压缩机前系统压力维持在负压,确保硅烷燃烧塔负压.尾气进入风机组件,风机组件对尾气进行压缩后输送至过滤组件,过滤组件精密去除废气中的固体颗粒并将尾气输送至正压缓冲罐150,正压缓冲罐150作为尾气的缓冲设备,缓冲后的尾气输送至二级吸收塔170。

所述二级吸收塔170的液相出口依次连通有水泵二124和冷却器三133,所述冷却器三133的出口处分流,分别连通二级吸收塔170的中段入口与一级吸收塔160的顶部。所述水泵二124将二级吸收塔170的稀氨水进行增压后输送至冷却器三133,冷却器三133将氨水降温至1-4℃后,一部分循环至二级吸收塔170中部,另一部分回流至一级吸收塔160的顶部入口,回流至一级吸收塔160的顶部入口的溶液流量为总流量的20-80%,当设备在启动阶段时,回流至一级吸收塔160的顶部入口的溶液流量为总流量的70-80%,当设备正常运行后,回流至一级吸收塔160的顶部入口的溶液流量为总流量的20-50%,使得设备在启动阶段由于二级吸收塔170底部的氨水浓度较低,需要大量回流至一级吸收塔160从而提升二级吸收塔170底部的氨水浓度,当设备正常运行后,二级吸收塔170底部的氨水浓度满足需求,回流至一级吸收塔160的氨水流量降低,提升了氨水回收的速率且节约了能耗。

所述一级吸收塔160的液相出口通过水泵一123与氨水提浓模块300连通,所述氨水提浓模块300包括氨水提浓塔320,所述氨水提浓塔320的进口处连通有回热器340,所述回热器340与水泵一123连通,所述回热器340与水泵一123之间连通有冷凝器310,所述冷凝器310的热源入口与氨水提浓塔320的浓氨水出口连通,所述回热器340的热源入口与氨水提浓塔320的纯水出口连通,所述回热器340的热源出口与纯水冷却器350连通,所述纯水冷却器350的出口与二级吸收塔170的入口连通,所述纯水冷却器350与二级吸收塔170之间还连通有冷却器二132。冷凝器310通过热交换,回收塔顶的热量,给提浓塔提供回流液将预热后的稀氨水输送至氨水提浓塔320。所述回热器340回收氨水提浓塔320的纯水的热量并加热稀氨水输送至氨水提浓塔320。

所述冷凝器310的热源出口连通有浓氨水收集存储设备,所述冷凝器310的冷源入口与水泵一123连通,所述冷凝器310的冷源出口与回热器340连通。

所述氮气提纯模块200包括依次连通的除雾器210、压缩机220、冷干机230、加热器240、一级膜分离机构250和二级膜分离机构260,所述一级膜分离机构250用于分离氢气并将剩余气体输送到二级膜分离机构260,二级膜分离机构260用于分离高纯氮气并将剩余气体输送到除雾器210进行循环。除雾器210用于去除尾气中的残留游离态的水分,压缩机220用于将尾气压缩至5~9barg,冷干机230用于将尾气露点降低到-60℃以下,加热器240用于提升尾气的温度。

氨水提浓塔320与回热器340之间还连通有再沸器330。

水泵一123的出口处分流,一部分连通冷却器一131并回流至一级吸收塔160,另一部分与冷凝器310连通,水泵一123的出口处分流至冷却器一131的液体占总液体的30-80%,当设备在启动阶段时,这时160塔底部的氨水浓度比较低,水泵一123的出口处分流至冷却器一131的液体占总液体的70-80%,当设备正常运转后,水泵一123的出口处分流至冷却器一131的液体占总液体的30-50%,水泵一123的出口处分流至冷却器一131的液体流量根据一级吸收塔160底部产生的氨水浓度进行实时调节,节约能耗。

本实施例的一种太阳能生产尾排废气回收系统的操作方法,采用上述的系统,所述方法为通过负压缓冲罐140接收尾排废气并通过过滤器一111与过滤器二112对尾排废气进行一次过滤,过滤后的尾排废气通过增压和二次过滤后输送至正压缓冲罐150,正压缓冲罐150将二次过滤后的尾排废气输送给一级吸收塔160初步吸收废气中的氨气,一级吸收塔160的顶部废气输送至二级吸收塔170,一级吸收塔160的产物稀氨水一部分输送至氨水提浓模块300,另一部分回流至一级吸收塔160,输送至氨水提浓模块300与回流至一级吸收塔160的稀氨水比例为1:9至4:6。

二级吸收塔170深度吸收氨气并产生稀氨水,将吸收后的富含氢气和氮气的尾气输送给氮气提纯模块200进行回收,稀氨水回流到一级吸收塔160再次反应。

所述氨水提浓模块300将稀氨水浓缩提纯得到浓氨水和纯水,将浓氨水回收并将纯水回流到二级吸收塔170,所述氮气提纯模块200将富含氢气和氮气的尾气中的氢气和氮气分别分离后将剩余的废气重新参与氮气提纯模块200循环。

以上所述实施例仅表达了本发明的某种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制;应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围;因此,本发明专利的保护范围应以所附权利要求为准。

- 一种太阳能生产尾排废气回收系统及方法

- 一种用于饲料生产中的废气回收零排放系统及方法