硬质合金切削刀具制造方法及通过该方法制造的切削刀

文献发布时间:2023-06-19 10:49:34

技术领域

本发明属于机械加工技术领域,具体的,涉及一种硬质合金切削刀具制造方法及通过该方法制造的切削刀。

背景技术

硬质合金切削刀具种类繁多,有不同的分类方法。按加工方式划分类:分为车刀、钻头、镗刀、铰刀、拉刀、铣刀、螺纹刀具、切齿刀具、数控刀具等。由单刃到多刃,由简单到复杂;

现有技术中首先通过将硬质合金制成的刀刃部分与主体部分的金属材料进行焊接固定得到刀片,然后再通过焊接将刀片固定在刀轴上,但是在工业生产中,焊接时由于焊接位置的接触面积较小,导致焊接强度差强人意另外,当一个刀轴上有多个刀片时,一个个的进行焊接固定又会导致焊接效率低下,且刀片在刀轴上的分布均匀性无法得到保障,为了解决上述问题,提供一种高效率、高精度的硬质合金切削刀具及其制备方法,本发明提供了以下技术方案。

发明内容

本发明的目的在于提供一种硬质合金切削刀具制造方法及通过该方法制备的切削刀。

本发明需要解决的技术问题为:

在工业生产中,焊接时由于焊接位置的接触面积较小,导致焊接强度差强人意另外,当一个刀轴上有多个刀片时,一个个的进行焊接固定又会导致焊接效率低下,且刀片在刀轴上的分布均匀性无法得到保障。

本发明的目的可以通过以下技术方案实现:

一种硬质合金切削刀具制造方法,包括如下步骤:

第一步,通过热处理将硬质合金切削刀的V形槽与V形凸起固定连接,得到切削刀片,再通过热处理将切削刀片与刀柄固定在一起,得到刀片;

第二步,硬质合金切削刀具制造装置上的驱动电机驱动竖向螺纹杆转动,进而驱动限位U形块与主滑块在竖直方向上调节高度,通过旋转气缸调节第一连接杆至与横向调节杆平行,通过第一驱动气缸调节旋转气缸安装座在横向调节杆上的位置,当钎料送料头到达刀片安装槽的上方时,通过精密气缸进一步对钎料送料头的高度进行进一步调整;

第三步,开启电磁阀,向粉料送料管内输入预设量的钎料粉料,使钎料粉料聚集在铺粉管内的筛网层上,此时开启超声发生器,使钎料粉料自筛网层均匀落入刀片安装槽内;

第四步,通过手指气缸将第一步中组装好的刀片转移至刀片安装槽上方,然后通过精密气缸对手指气缸的位置进行进一步调节,使刀片的刀柄与刀片安装槽内的钎料层接触,然后通过第一驱动气缸驱动,使第二径向限位部靠近刀片安装块中心的一侧与第一径向限位部上所设条形盲孔对接,对刀片的位置进行固定;

第五步,通过机械手将结构块叠加至安装有刀片的刀片安装块上,然后再通过机械手将未安装刀片的刀片安装块叠加至结构块上,重复第二步至第四步操作;

第六步,重复第二至第五步操作,直至刀片安装块安装有预设数量,再次叠加一个结构块后,通过中心螺母与侧位螺母对刀片安装块与结构块进行锁紧,对锁紧后的整体进行高温加热处理,使钎料充分融化后降温冷却;

第七步,在第二周向限位部与第四周向限位部连接缝隙处进行钎焊,对缝隙进行补充,得到成型的硬质合金切削刀。

作为本发明的进一步方案,硬质合金切削刀具制造装置,包括安装平台以及设置在安装平台周围的钎料送料装置、送刀装置与吸尘装置;

所述安装平台包括底部转盘以及固定安装在底部转盘上的刀柄固定件,所述底部转盘的底部设置有步进电机,步进电机能够驱动底部转盘转动;

所述送刀装置包括两个相对设置的安装块,两个安装块之间固定安装有竖向支撑柱与竖向光滑杆,两个安装块之间还转动安装有竖向螺纹杆,竖向螺纹杆的一端固定连接有驱动电机的轴伸端,所述竖向支撑柱上固定设置有竖向滑轨,竖向滑轨上滑动设置有主滑块,主滑块的两端分别与限位U形块的开口侧两端固定连接,限位U形块的尾部套接在竖向光滑杆与竖向螺纹杆上,其中限位U形块与竖向光滑杆滑动连接,限位U形块与竖向螺纹杆螺纹配合,通过驱动电机驱动竖向螺纹杆转动能够驱动主滑块沿竖向滑轨上下往复滑动;

所述主滑块与竖向滑轨相背的一面上固定连接有横向调节杆,所述横向调节杆上设置有横向滑轨,所述横向滑轨上滑动设置有旋转气缸安装座,旋转气缸安装座上固定安装有旋转气缸,所述横向调节杆上固定安装有第一驱动气缸,第一驱动气缸的气缸轴端部与旋转气缸安装座固定连接,通过第一驱动气缸能够驱动旋转气缸安装座沿横向滑轨往复滑动;

所述旋转气缸连接有第一连接杆的一端,第一连接杆的另一端固定连接有竖向微调杆,且竖向微调杆与第一连接杆垂直设置,所述竖向微调杆一面的两侧上分别固定有一个辅助安装块,两个辅助安装块之间设置有微调滑轨,所述微调滑轨上沿微调滑轨延伸方向设置有贯穿微调滑轨与竖向微调杆的条形孔,所述微调滑轨上滑动设置有第二连接杆的一端,第二连接杆与微调滑轨滑动连接的一端上设置有贯穿条形孔的凸起,所述竖向微调杆的一端上固定安装有精密气缸,精密气缸的气缸轴端部与第二连接杆上贯穿条形孔的凸起固定连接,通过精密气缸能够驱动第二连接杆沿微调滑轨往复运动;

所述第二连接杆的另一端上固定安装有手指气缸。

作为本发明的进一步方案,所述底部转盘的外部设置有防尘罩,防尘罩的侧壁上对应钎料送料装置、送刀装置与吸尘装置设置有贯穿孔;

所述防尘罩的内壁上固定有一层无纺布。

作为本发明的进一步方案,所述吸尘装置包括机械手以及安装在机械手上吸尘管,吸尘管的一端连接有吸尘器。

作为本发明的进一步方案,所述钎料送料装置的结构与送刀装置的不同之处在于,第二连接杆远离竖向微调杆的一端上固定安装有钎料送料头,所述钎料送料头包括粉料送料管,粉料送料管的侧壁上连通有透气管的一端,透气管内设置有过滤材料,能够阻隔钎料转移,且能够透气,粉料送料管的侧壁与第二连接杆的一端固定连接,所述粉料送料管的一端连接有铺粉管的进料一端,铺粉管的出料一端上设置有筛网层;

所述粉料送料管的管壁上固定安装有超声发生器,粉料送料管上还固定安装有电磁阀,粉料送料管远离铺粉管的一端通过管道连接有粉料输送结构,用于将钎料输送至粉料送料管内。

作为本发明的进一步方案,根据上述的硬质合金切削刀具制造方法制造的硬质合金切削刀,包括刀座与刀片,所述刀座包括交错设置的结构块与刀片安装块;

所述刀片安装块的侧边上环形阵列设置有若干个刀片安装槽,刀片安装槽的形状与尺寸均与筛网层相同,所述刀片安装槽包括第一径向限位部、第一周向限位部与第二周向限位部,第一周向限位部连通第一径向限位部与第二周向限位部,且第一周向限位部的宽度小于第一径向限位部与第二周向限位部的宽度,所述第一径向限位部靠近中心限位杆安装孔的一侧上设置有条形盲槽;

所述刀片包括刀柄与切削刀片,所述刀柄包括第二径向限位部,第三周向限位部与第四周向限位部,第四周向限位部与切削刀片的端部固定连接,所述刀片安装槽的深度大于刀柄的厚度,所述第二径向限位部沿刀片安装块径向的宽度小于第一径向限位部沿刀片安装块径向的宽度,且第二径向限位部靠近刀片安装块中心的一侧与第一径向限位部上所设条形盲孔相适应。

作为本发明的进一步方案,所述结构块与刀片安装块上均设置有中心限位杆安装孔与若干个侧位限位杆安装孔,其中若干个侧位限位杆安装孔以中心限位杆安装孔为中心环形阵列分布,若干个交错叠加设置的结构块与刀片安装块通过穿过中心限位杆安装孔的中心限位杆与穿过侧位限位杆安装孔的侧位限位杆进行限位,中心限位杆的两端通过中心螺母进行锁紧,侧位限位杆的两端通过侧位螺母进行锁紧。

作为本发明的进一步方案,所述切削刀片包括硬质合金部与安装部,所述硬质合金部与刀刃相背的一侧上设置有V形槽,所述安装部与硬质合金部相近的一端上设置有与V形槽相适配的V形凸起,硬质合金部的V形槽部分包覆在V形凸起上。

本发明的有益效果:

1、本发明所述设置有钎料送料装置与送刀装置,通过设置驱动电机、第一驱动气缸、旋转气缸与精密气缸的多层结构,能够实现首先通过驱动电机对待转移物料的位置进行大范围,低精度的转移,然后再通过紧密气缸对待转移物料的位置进行位置的紧密调节,从而提升位置调节效率与进度;

2、本发明通过将刀轴设置成多层结构,首先将钎料均匀铺设在刀片安装块的刀片安装槽上,然后再将刀片卡接在刀片安装槽上,通过结构块与刀片安装块交错设置,对多层刀片进行固定安装在刀轴上,然后再通过高温处理,使钎料熔融,冷却后刀片固定在刀轴上,从而实现依次成型,提升了刀片在刀轴上的安装均匀性与安装强度。

附图说明

下面结合附图和具体实施例对本发明作进一步详细描述。

图1为硬质合金切削刀具制造装置的结构示意图;

图2为刀座的结构示意图;

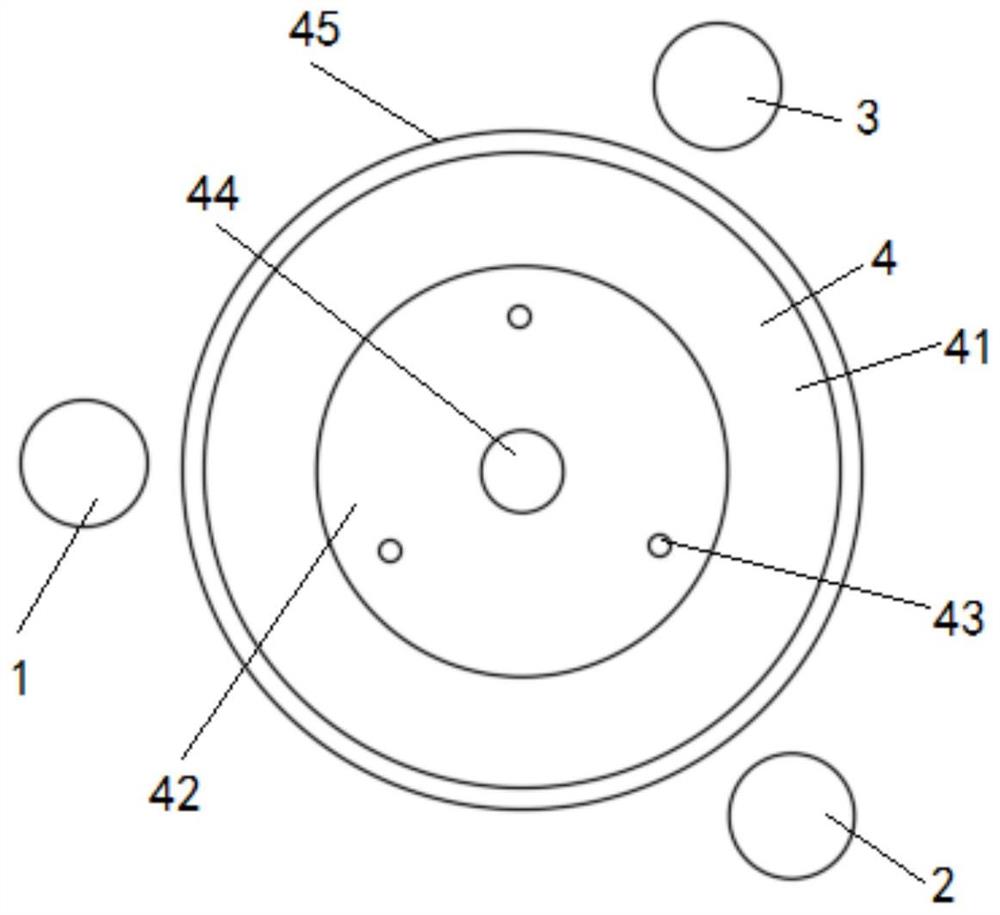

图3为刀片安装块的结构示意图;

图4为刀片的结构示意图;

图5为切削刀片的结构示意图;

图6为送刀装置的结构示意图;

图7为钎料送料头的结构示意图。

具体实施方式

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

一种硬质合金切削刀具制造方法,包括如下步骤:

第一步,通过热处理将硬质合金切削刀的V形槽615与V形凸起617固定连接,得到切削刀片,再通过热处理将切削刀片与刀柄61固定在一起,得到刀片6,在本发明的一个实施例中,所述热处理为高频焊接;

第二步,硬质合金切削刀具制造装置上的驱动电机12驱动竖向螺纹杆17转动,进而驱动限位U形块16与主滑块15在竖直方向上调节高度,通过旋转气缸113调节第一连接杆114至与横向调节杆19平行,通过第一驱动气缸111调节旋转气缸安装座112在横向调节杆19上的位置,从而实现对钎料送料头7在竖直方向以及水平方向上的位置调节,当钎料送料头7到达刀片安装槽522的上方时,通过精密气缸117进一步对钎料送料头7的高度进行调整,使钎料送料头7能够处于合适的高度,避免钎料粉末大量飘散或者无法在刀片安装槽522内形成预设的高度;

第三步,开启电磁阀73,向粉料送料管71内输入预设量的钎料粉料,使钎料粉料聚集在铺粉管75内的筛网层76上,此时开启超声发生器72,使钎料粉料自筛网层76均匀落入刀片安装槽522内;

第四步,通过手指气缸将第一步中组装好的刀片转移至刀片安装槽522上方,然后通过精密气缸117对手指气缸的位置进行进一步调节,使刀片6的刀柄61与刀片安装槽522内的钎料层接触,然后通过第一驱动气缸111驱动,使第二径向限位部611靠近刀片安装块52中心的一侧与第一径向限位部525上所设条形盲孔对接,从而对刀片6的位置进行固定;

第五步,通过机械手将结构块51叠加至安装有刀片6的刀片安装块52上,然后再通过机械手将未安装刀片6的刀片安装块52叠加至结构块51上,重复第二步至第四步操作;

第六步,重复第二至第五步操作,直至刀片安装块52安装有预设数量,再次叠加一个结构块51后,通过中心螺母53与侧位螺母54对刀片安装块52与结构块51进行锁紧,对锁紧后的整体进行高温加热处理,使钎料充分融化后降温冷却;

第七步,在第二周向限位部527与第四周向限位部613连接缝隙处进行钎焊,对缝隙进行补充,得到成型的硬质合金切削刀。

如图1至图7所示,一种硬质合金切削刀具制造装置,包括安装平台4以及设置在安装平台4周围的钎料送料装置3、送刀装置1与吸尘装置2;

所述安装平台4包括底部转盘41以及固定安装在底部转盘41上的刀柄固定件42,所述底部转盘41的底部设置有步进电机,通过步进电机能够驱动底部转盘41转动,所述底部转盘41的外部设置有防尘罩45,防尘罩45的侧壁上对应钎料送料装置3、送刀装置1与吸尘装置2设置有贯穿孔;

所述防尘罩45的内壁上固定有一层无纺布,能够对生产过程中产生的扬尘进行吸附;

所述吸尘装置2包括机械手以及安装在机械手上吸尘管,吸尘管的一端连接有吸尘器;

所述送刀装置1包括两个相对设置的安装块11,两个安装块11之间固定安装有竖向支撑柱13与竖向光滑杆18,两个安装块11之间还转动安装有竖向螺纹杆17,竖向螺纹杆17的一端固定连接有驱动电机13的轴伸端,所述竖向支撑柱13上固定设置有竖向滑轨14,竖向滑轨14上滑动设置有主滑块15,主滑块15的两端分别与限位U形块16的开口侧两端固定连接,限位U形块16的尾部套接在竖向光滑杆18与竖向螺纹杆17上,其中限位U形块16与竖向光滑杆18滑动连接,限位U形块16与竖向螺纹杆17螺纹配合,通过驱动电机12驱动竖向螺纹杆17转动能够驱动主滑块15沿竖向滑轨14上下往复滑动;

所述主滑块15与竖向滑轨14相背的一面上固定连接有横向调节杆19,所述横向调节杆19上设置有横向滑轨110,所述横向滑轨110上滑动设置有旋转气缸安装座112,旋转气缸安装座112上固定安装有旋转气缸113,所述横向调节杆19上固定安装有第一驱动气缸111,第一驱动气缸111的气缸轴端部与旋转气缸安装座112固定连接,通过第一驱动气缸111能够驱动旋转气缸安装座112沿横向滑轨110往复滑动;

所述旋转气缸113连接有第一连接杆114的一端,第一连接杆114的另一端固定连接有竖向微调杆115,且竖向微调杆115与第一连接杆114垂直设置,所述竖向微调杆115一面的两侧上分别固定有一个辅助安装块116,两个辅助安装块116之间设置有微调滑轨118,所述微调滑轨118上沿微调滑轨118延伸方向设置有贯穿微调滑轨118与竖向微调杆115的条形孔119,所述微调滑轨118上滑动设置有第二连接杆120的一端,第二连接杆120与微调滑轨118滑动连接的一端上设置有贯穿条形孔119的凸起,所述竖向微调杆115的一端上固定安装有精密气缸117,精密气缸117的气缸轴端部与第二连接杆120上贯穿条形孔119的凸起固定连接,通过精密气缸117能够驱动第二连接杆120沿微调滑轨118往复运动;

所述第二连接杆120的另一端上固定安装有手指气缸121,工作时,通过手指气缸121对刀片6进行夹持,并将刀片61送入防尘罩45内;

所述钎料送料装置3的结构与送刀装置1的不同之处在于,第二连接杆120远离竖向微调杆115的一端上固定安装有钎料送料头7,所述钎料送料头7包括粉料送料管71,粉料送料管71的侧壁上连通有透气管74的一端,透气管74内设置有过滤材料,能够阻隔钎料转移,且能够透气,粉料送料管71的侧壁与第二连接杆120的一端固定连接,所述粉料送料管71的一端连接有铺粉管75的进料一端,铺粉管75的出料一端上设置有筛网层76;

所述粉料送料管71的管壁上固定安装有超声发生器72,粉料送料管71上还固定安装有电磁阀73,粉料送料管71远离铺粉管75的一端通过管道连接有粉料输送结构,用于将钎料输送至粉料送料管71内;

上述硬质合金切削刀具制造装置适于制备硬质合金切削刀,该硬质合金切削刀包括刀座5与刀片6,所述刀座5包括交错设置的结构块51与刀片安装块52,所述结构块51与刀片安装块52上均设置有中心限位杆安装孔523与若干个侧位限位杆安装孔524,其中若干个侧位限位杆安装孔524以中心限位杆安装孔523为中心环形阵列分布,若干个交错叠加设置的结构块51与刀片安装块52通过穿过中心限位杆安装孔523的中心限位杆与穿过侧位限位杆安装孔524的侧位限位杆进行限位,中心限位杆的两端通过中心螺母53进行锁紧,侧位限位杆的两端通过侧位螺母54进行锁紧,从而使结构块51与刀片安装块52紧密贴合;

所述刀片安装块52的侧边上环形阵列设置有若干个刀片安装槽522,刀片安装槽522的形状与尺寸均与筛网层76相同,所述刀片安装槽522包括第一径向限位部525、第一周向限位部526与第二周向限位部527,第一周向限位部526连通第一径向限位部525与第二周向限位部527,且第一周向限位部526的宽度小于第一径向限位部525与第二周向限位部527的宽度,所述第一径向限位部525靠近中心限位杆安装孔523的一侧上设置有条形盲槽;

所述刀片6包括刀柄61与切削刀片,所述刀柄包括第二径向限位部611,第三周向限位部612与第四周向限位部613,第四周向限位部613与切削刀片的端部固定连接,所述刀片安装槽522的深度大于刀柄61的厚度,所述第二径向限位部611沿刀片安装块52径向的宽度小于第一径向限位部525沿刀片安装块52径向的宽度,且第二径向限位部611靠近刀片安装块52中心的一侧与第一径向限位部525上所设条形盲孔相适应;

所述切削刀片包括硬质合金部616与安装部614,所述硬质合金部616与刀刃相背的一侧上设置有V形槽615,所述安装部614与硬质合金部616相近的一端上设置有与V形槽615相适配的V形凸起617,硬质合金部616的V形槽615部分包覆在V形凸起617上,既对连接处的安装部614进行保护,也提升了连接处的接触面积,提升了连接强度。

以上内容仅仅是对本发明结构所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

- 硬质合金切削刀具制造方法及通过该方法制造的切削刀

- 硬质合金切削刀具的制造方法及通过该方法制造的切削刀具