晶圆检测系统及检测方法

文献发布时间:2023-06-19 10:51:07

技术领域

本发明涉及半导体芯片制造领域,特别是涉及一种晶圆检测系统及检测方法。

背景技术

在半导体芯片生产制造过程中,晶圆表面的缺陷是所有芯片制造厂在良率检测中最为关注的部分。晶圆表面一旦存在缺陷,很难通过后续工艺进行补救,因此如何快速准确地检验出晶圆表面的缺陷,避免因有缺陷的产品流入下道工序造成生产资源的浪费变得至关重要。

在众多晶圆表面缺陷检测方法中,光学检测方法因具有实时、高效以及对晶圆表面无污染和无破坏等优点而成为最常用的方法之一。光学检测方法顾名思义是使用光学散射强度测量技术来探测晶圆表面缺陷的有无,以及探测缺陷在晶圆表面的分布状况等。但现有的光学检测系统和检测方法中,每次只能对单片晶圆进行检测,完成当片晶圆的检测后再依次对下一片晶圆进行检测,检测效率低下;而如果增加检测系统,又会造成生产成本的上升。随着电子信息产业的飞速发展,芯片制造厂的生产产能不断提升,需要检测的晶圆数量越来越多,传统的单片式缺陷检测系统及方法已经成为制约芯片制造厂产能提升的瓶颈之一。

发明内容

鉴于以上所述现有技术的缺点,本发明的目的在于提供一种晶圆检测系统及检测方法,用于解决现有的单片式晶圆缺陷检测系统及检测方法存在的检测效率偏低导致生产效率的下降,以及增加检测系统会造成生产成本上升等问题。

为实现上述目的及其他相关目的,本发明提供一种晶圆检测系统,所述晶圆检测系统包括入射光源、分束镜、多个偏光片、信号接收装置及分析装置;所述分束镜位于所述入射光源的一侧,用于将所述入射光源的入射光线分成多束;所述多个偏光片位于所述分束镜远离所述入射光源的一侧,所述偏光片的入射面与入射光线的夹角小于90°;分束后的多束入射光线一一对应入射到所述多个偏光片的表面,经所述偏光片一一对应反射到待检测的多个晶圆的表面;所述信号接收装置位于所述偏光片远离所述晶圆的一侧,用于接收经所述晶圆反射的光线;所述分析装置与所述信号接收装置相连接,用于根据所述信号接收装置接收的光线对所述晶圆进行分析检测。

可选地,所述晶圆检测系统还包括绿色滤光片,位于所述入射光源与所述分束镜之间。

更可选地,所述晶圆检测系统还包括中性滤光片,位于所述绿色滤光片及所述分束镜之间。

可选地,所述偏光片的入射面与入射光线的夹角为45°,多个所述偏光片的入射面相互平行或位于同一平面上。

可选地,所述晶圆检测系统还包括多个物镜,位于所述偏光片及所述晶圆之间,且与所述晶圆一一对应设置。

更可选地,所述分束镜为二向分光镜,所述偏光片、所述物镜及所述信号接收装置均为两个。

本发明还提供另一种晶圆检测系统,包括入射光源、半反半透镜、两个信号接收装置及分析装置;所述半反半透镜位于所述入射光源的一侧,用于将所述入射光源的入射光线进行反射和透射,以将所述入射光线分离为反射光线及透射光线,所述反射光线和所述透射光线分别入射至不同的待检测晶圆表面;所述两个信号接收装置分别用于接收经所述晶圆反射的反射光线和透射光线;所述分析装置与所述信号接收装置相连接,用于根据所述信号接收装置接收的光线对所述晶圆进行分析检测。

可选地,所述晶圆检测系统还包括绿色滤光片,位于所述入射光源与所述分束镜之间。

更可选地,所述晶圆检测系统还包括中性滤光片,位于所述绿色滤光片及所述分束镜之间。

本发明还提供一种晶圆检测方法,所述晶圆检测方法包括将入射光源发射的入射光线分成多束后入射至多片晶圆的表面以同时实现对多片晶圆的检测。

如上所述,本发明的晶圆检测系统及检测方法,具有以下有益效果:本发明的晶圆检测系统通过将入射光源的光线分成多束以同时对多片晶圆进行检测,由此可以极大提高检测效率,有助于生产效率的提高。采用本发明的晶圆检测系统及检测方法,可显著提高生产效率和设备产出率、降低生产成本。

附图说明

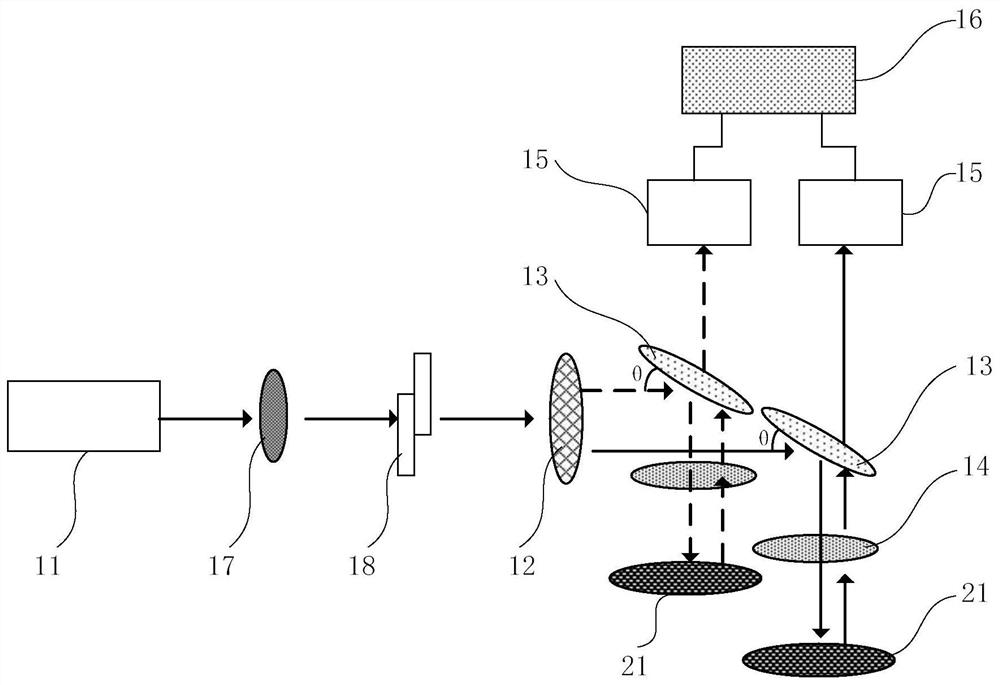

图1及图2显示为本发明实施例一中的晶圆检测系统的结构示意图。

图3显示为本发明实施例二中的晶圆检测系统的结构示意图。

元件标号说明

11 入射光源

12 分束镜

13 偏光片

14 物镜

15 信号接收装置

16 分析装置

17 绿色滤光片

18 中性滤光片

19 半反半透镜

21 晶圆

θ 角度

具体实施方式

以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

请参阅图1至图3。须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容所能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质技术内容的变更下,当亦视为本发明可实施的范畴。

实施例一

如图1及图2所示,本发明提供一种晶圆检测系统,所述晶圆检测系统包括入射光源11、分束镜12、多个偏光片13、信号接收装置15及分析装置16;所述分束镜12位于所述入射光源11的一侧,用于将所述入射光源11的入射光线分成多束;所述多个偏光片13位于所述分束镜12远离所述入射光源11的一侧,所述偏光片13的入射面与入射光线的夹角小于90°;分束后的多束入射光线一一对应入射到所述多个偏光片13的表面,经所述偏光片13一一对应反射到待检测的多个晶圆21的表面,或者说所述晶圆21位于所述偏光片13的反射光路上,因而所述晶圆21的具体位置根据所述偏光片13的位置的不同而不同;所述信号接收装置15位于所述偏光片13远离所述晶圆21的一侧,用于接收经所述晶圆21反射的光线;所述分析装置16与所述信号接收装置15相连接,用于根据所述信号接收装置15接收的光线对所述晶圆21进行分析检测。本发明的晶圆检测系统通过将入射光源的光线分成多束以同时对多片晶圆进行检测,由此可以极大提高检测效率,有助于生产效率的提高及生产成本的降低。图1中的箭头方向示意了光线的传输路径,而实线和虚线代表经所述分束镜分束后的不同光路。

作为示例,所述入射光源11可为常见的可见光光源,比如可发出红色可见光、蓝色或绿色可见光或者是多种颜色的可见光的光源,本实施例中优选单色光源,比如绿色光源,以尽量减少干扰、提高后续的分析效率和准确性。光源经所述偏光片13反射到待检测的晶圆21表面后,由于晶圆表面基本近似于光滑镜面,会发生较强的反射,但是如果晶圆表面存在缺陷,比如存在凹坑、凸起、颗粒污染、划痕甚至是裂纹等缺陷,则光线入射到这些缺陷表面后反射回的光线强度与其他非缺陷表面反射回的光线强度不同,因而基于这个原理可以实现对晶圆表面的缺陷检测,确认晶圆表面是否存在缺陷以及检测出缺陷的分布情况。

所述分束镜12可以由金属膜或介质膜构成,且所述分束镜12优选为中性分束镜,或者称之为二向分光镜,即经所述分束镜12将所述入射光线分成两束性质和强度完全相同的光线。当所述分束镜12为二向分光镜时,相应地所述偏光片13及所述信号接收装置15以及后续提及的物镜14均为两个,以实现同时对两片晶圆21的表面缺陷进行检测。这样的设计相较于传统的单片式检测系统及方法,检测效率成倍增加,设备产出率可以极大提升。当然,在其他示例中,所述分束镜12还可以是将所述入射光线分成3束或更多束的结构,或者采用前述的分束镜12将分束后的光线再进行一次或多次分束,此时相应地所述偏光片13、所述物镜14及所述信号接收装置15的数量设置为3个或3个以上,本实施例中并不严格限制,但分成两束有利于确保分析检测的准确性,尤其是在晶圆尺寸较大的情况下,分成两束有利于确保分束后的光线能入射到晶圆的整个表面以进行全面检测。

所述偏光片13通常是复合膜,是由偏光膜、内保护膜、压敏胶层及外保护膜组成的复合膜,其基本结构是由两面三醋酸纤维素膜(TAC)夹一层能产生偏振光线的聚乙烯醇膜(PVA)。利用所述偏光片13消除杂散光,有利于进一步提高检测的准确性。所述偏光片13呈倾斜放置,即所述偏光片13的入射面与入射光线的夹角小于90°,具体如图1及图2所示。本实施例中,所述偏光片13的入射面与入射光线的夹角θ为45°,多个所述偏光片13的入射面相互平行或位于同一平面上,可以避免不同光路上的光线相互干扰,提高检测分析的准确性。

作为示例,所述晶圆检测系统还包括多个物镜14(Objective Lens),位于所述偏光片13及所述晶圆21之间,且与所述晶圆21一一对应设置。具体地,所述物镜14位于待检测的晶圆21上方,且与所述晶圆21的表面相平行。通过所述物镜14对光线进行汇聚并滤除杂散光,可以进一步排除干扰,提高检测的准确性。

作为示例,所述晶圆检测系统还包括绿色滤光片17,位于所述入射光源11与所述分束镜12之间。经所述绿色滤光片17对入射光线过滤,有助于提高检测的准确性。当然,在其他示例中,还可以使用其他颜色的滤光片,所述滤光片的具体类型与所述入射光源相对应,比如如果所述入射光源为红色光源,则可以选择红色滤光片,本实施例中并不严格限制。但本实施例中优选使用绿色的入射光源,相应地使用绿色滤光片,绿色光源更适应半导体芯片制造厂内的环境,有助于减少干扰,提高检测的准确性。

在进一步的示例中,所述晶圆检测系统还包括中性滤光片18(Neutral DensityFilter,简称NDF),位于所述绿色滤光片17及所述分束镜12之间,通过所述中性滤光片18减少通光量,以减少杂散光,有助于提高检测的准确性。

作为示例,所述晶圆检测系统还包括带通滤波片(未图示),位于所述物镜14的入射表面,以进一步对杂散光进行过滤。

所述分析装置16可以为一个或多个,即不同的所述信号接收装置15可以连接至同一个或各自连接至不同的分析装置16以基于所述信号接收装置15接收的光线对晶圆21的表面缺陷进行分析检测。本实施例中,作为示例,不同的所述信号接收装置15连接至同一所述分析装置16中,所述分析装置16可以预先存储有正常晶圆的表面信息,因而可以将检测到的晶圆表面信息与预存的信息进行比对,即可分析检测出晶圆表面的缺陷情况(包括是否有缺陷以及缺陷的分布)。当然,需要特别说明的是,所述分析装置16和所述信号接收装置15仅是从功能上进行的区分而并非实体结构的上的限定,比如在其他示例中,前述的信号接收功能和分析检测功能也可以集成在同一实体装置中,本实施例中并不严格限制。

采用本发明的晶圆检测系统对晶圆的表面缺陷进行检测,可以大大提高检测效率和设备产出率,降低生产成本。

实施例二

如图2所示,本发明还提供另一种结构的晶圆检测系统。所述晶圆检测系统包括入射光源11、半反半透镜19、两个信号接收装置15及分析装置16;所述半反半透镜19位于所述入射光源11的一侧,用于将所述入射光源11的入射光线进行反射和透射,以将所述入射光线分离为反射光线及透射光线,所述反射光线和所述透射光线分别入射至不同的待检测晶圆21表面;所述两个信号接收装置15分别用于接收经所述晶圆21反射的反射光线和透射光线;所述分析装置16与所述信号接收装置15相连接,用于根据所述信号接收装置15接收的光线对所述晶圆21的表面缺陷进行分析检测。本实施例的晶圆检测系统与实施例一的晶圆检测系统的区别主要在于:实施例一中的晶圆检测系统是利用分光镜将入射光线经透射分成多束同方向的光线以对晶圆21的表面缺陷进行检测;而本实施例中,利用所述半反半透镜19(半反半透镜实质也是一种分束镜,本说明书中为说明不同的结构分开做说明)将所述入射光线分成反射光线及透射光线以实现同时对两片晶圆21的检测。由于入射光线和反射光线的方向不在同一方向上,相应地待检测晶圆21的放置位置及所述信号接收装置15的位置也有所调整。为进一步提高光的透射效果,在所述半反半透镜19和待检测的晶圆21之间可以设置所述物镜14,所述物镜14与所述晶圆21上下对应且表面相平行,且在所述半反半透镜19的表面可以设置带通型或截止型滤光片以过滤杂散光线。

作为示例,所述晶圆检测系统还包括绿色滤光片17,位于所述入射光源11与所述分束镜12之间,经所述绿色滤光片17对入射光线过滤,有助于提高检测的准确性。在进一步的示例中,所述晶圆检测系统还包括中性滤光片18,位于所述绿色滤光片17及所述分束镜12之间。通过所述中性滤光片18减少通光量,以减少杂散光,有助于提高检测的准确性。

当然,在其他示例中,还可以在所述透射光线的光路上再设置类似前述的偏光片的元件,以将所述透射光线再转换成与所述反射光线相平行的光线,待检测晶圆的放置位置也做相应调整,或者采用前述的分束镜将所述入射光线或折射光线再分束成多束,相应地待检测晶圆的数量及所述信号接收装置的数量也相应增加,本实施例中并不严格限制。

除上述内容之外,本实施例的晶圆检测系统的其他结构均与实施例一相同,具体请参考实施例一,出于简洁的目的不赘述。

实施例三

本发明还提供一种晶圆检测方法,所述晶圆检测方法可基于实施例一或实施例二的晶圆检测系统进行,故对晶圆检测系统的介绍可参照前述内容,出于简洁的目的不赘述。本实施例的晶圆检测方法将入射光源发射的入射光线分成多束后入射至多片晶圆的表面以实现同时对多片晶圆的检测,由此可以极大提高检测效率和提高设备产出率、降低生产成本。

综上所述,本发明提供一种晶圆检测系统及检测方法。所述晶圆检测系统包括入射光源、分束镜、多个偏光片、信号接收装置及分析装置;所述分束镜位于所述入射光源的一侧,用于将所述入射光源的入射光线分成多束;所述多个偏光片位于所述分束镜远离所述入射光源的一侧,所述偏光片的入射面与入射光线的夹角小于90°;分束后的多束入射光线一一对应入射到所述多个偏光片的表面,经所述偏光片一一对应反射到待检测的多个晶圆的表面;所述信号接收装置位于所述偏光片远离所述晶圆的一侧,用于接收经所述晶圆反射的光线;所述分析装置与所述信号接收装置相连接,用于根据所述信号接收装置接收的光线对所述晶圆进行分析检测。采用本发明的晶圆检测系统及检测方法,可显著提高生产效率、降低生产成本。所以,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

- 晶圆、晶圆检测系统与晶圆检测方法

- 晶圆检测方法及晶圆检测系统