一种355MPa级低温抗碰撞钢板及制造方法

文献发布时间:2023-06-19 10:52:42

技术领域

本发明涉及船用抗碰撞高强韧钢板技术领域,尤其涉及一种355MPa级低温抗碰撞钢板及制造方法。

背景技术

近些年来,随着海上贸易的不断增加,船舶发生事故的频率不断增加。船舶事故中碰撞和搁浅是比较频繁发生的一类事故,不仅造成巨大的人员和财产损失,而且如果燃料从油轮中泄露出来也将会造成污染海洋环境。因此,对安全性要求较高的船舶,特别是承受碰撞载荷的部位,设计时通常采用添加弹性体的三明治结构设计,或在船侧结构中填充泡沫玻璃空心球体,以在碰撞时的反作用力,或者在碰撞性能要求高的位置安装夹芯板,如LPG船侧面船体部位,以提高抗碰撞性能。

目前,船舶用钢不仅要求具有良好的强韧性匹配、优异低温韧性、易焊接等性能要求,而且特别提出了要求钢板抗碰撞性能(延伸率)。近些年,为了实现汽车轻量化并具有良好的抗碰撞性能,要求汽车钢同时具备高的强度和延伸率,并积累了大量的研究工作和专利;同样,随着对船舶服役安全的重视,对于关键部位也开始要求具备高强度、高韧性、高延伸率钢材,但相关研究和专利数量较少。

如:专利CN103147005公布了一种具有良好低温韧性的TMCP型E36船板及其制造方法,采用低碳成分设计,添加适当的Mn含量,通过Nb、Ti微合金化,并添加少量的Mo、Ni、Cu等贵重合金元素,虽然能够实现-60℃冲击功考核,但是其合金成本较高,同时其延伸率低于30%,不能保证钢板受到碰撞后的安全性。

如:专利CN110846554A公布了一种具有高延展性的EH32级海洋工程用钢及钢板制造方法,采用了C-Mn钢的成分设计,并没有添加抑制奥氏体晶粒长大元素Ti,造成焊接热影响区焊接过程中奥氏体长大,焊接热影响区韧性显著降低,不能满足-60℃冲击韧性考核要求;并且,其采用三阶段轧制工艺,无法实现亚结构的铁素体含量的控制,有亚结构的铁素体含量较低时,钢板的强度不足,过高又会影响钢板的低温韧性。

发明内容

鉴于上述的分析,本发明旨在提供一种355MPa级低温抗碰撞钢板及制造方法,用以解决现有船用钢板无法在保证钢板优良的低温韧性和强度的条件下,使钢板具有出色的抗碰撞性能的问题。

一方面,本发明提供一种355MPa级低温抗碰撞钢板,所述钢板化学成分以质量百分数计为C:0.07~0.10%、Mn:1.0-1.6%、Si:0.1-0.15%、S≤0.005%、P≤0.005%、N≤0.003%、Ti:0.005-0.01%、Als:0.015-0.20%、Cu:0.2-0.5%,Ni:0.2-0.5%,其余为Fe。

进一步地,所述钢板的组织特征为铁素体、珠光体和少量的贝氏体;所述铁素体组织含量≥80%,所述铁素体中带有亚晶结构的铁素体含量≥15%;所述贝氏体组织含量≤10%;大角度晶界含量≥50%,-100℃冲击功≥200J,延伸率≥30%,所述大角度晶界为取向差角大于15°的晶粒。

进一步地,所述铁素体平均晶粒尺寸5-10μm,有效晶粒尺寸3-10μm。

进一步地,所述钢板解理断裂单位尺寸≤10μm,断口纤维率≥80%。

进一步地,所述钢板屈服强度≥355MPa,抗拉强度≥490MPa,断后伸长率≥55%。

进一步地,所述钢板焊接热影响区中M-A组元含量≤2.5%,焊接热输入小于50kJ/cm时焊接接头热影响区的-60℃冲击功≥50J。

进一步地,所述钢板最大厚度规格为60mm。

另一方面,本发明提供一种355MPa级低温抗碰撞钢板的制造方法,用于制造上述355MPa级低温抗碰撞钢板,包括将连铸坯加热到1000~1200℃;第一阶段轧制累积变形量≥60%,2-6道次变形量≥20%,轧制速度<1m/s,终轧温度≥950℃。

进一步地,第二阶段轧制变形温度≤Tnr℃,道次间隔时间≤10s,累积变形量≥30%;

所述Tnr为未再结晶温度,Tnr=887+464[C]+363[Al]-357[Si]+890[Ti]+(732[V]-230[V])1/2+(6445[Nb]-644[Nb]1/2);所述[C]、[Al]、[Si]、[Ti]和[V]分别为C、Al、Si、Ti和V的质量百分数。

进一步地,第三阶段开轧温度≤(Ar3+40)℃,终轧温度≥(Ar3-40)℃;所述Ar3为铁素体相变温度,Ar3=910-273[C]-74[Mn]-56[Ni]-16[Cr]-9[Mo]-5[Cu];钢板的冷却速度为5~15℃/s;所述[C]、[Mn]、[Ni]、[Cr]、[Mo]和[Cu]分别为C、Mn、Ni、Cr、Mo和Cu的质量百分数。

与现有技术相比,本发明至少可实现如下有益效果之一:

(1)本发明合金设计相较于现有技术不含有Nb、Mo、Re等贵重金属,成本低廉,制造工艺简单,有利于批量的工业生产。

(2)本发明通过调整优化元素组成,建立各元素组成和未再结晶温度Tnr、铁素体相变温度Ar3之间的公式关系,进行轧制工艺的优化与参数的选择,实现保证船舶用钢强度、低温韧性、易焊接性能的相互匹配的基础之上,进一步钢板抗碰撞性能(延伸率大于30%、母材-100℃冲击功≥200J)。

(3)本发明通过控制钢中Ti、N、C等主要元素的组成,并且在轧制工艺中采用三阶段轧制,通过对各道次变形量的控制和轧制温度的控制,实现所得钢板铁素体组织含量≥80%,铁素体中带有亚晶结构的铁素体含量≥15%,贝氏体组织含量≤10%,大角度角度晶界含量≥50%,大角度晶界为取向差角大于15°的晶粒,有效避免了现有技术亚结构的铁素体含量较低,导致钢板的强度不足,同时又通过轧制工艺参数的选择和元素组成的设计保持钢板的低温韧性。

本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书以及附图中所特别指出的内容中来实现和获得。

附图说明

附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制,在整个附图中,相同的参考符号表示相同的部件。

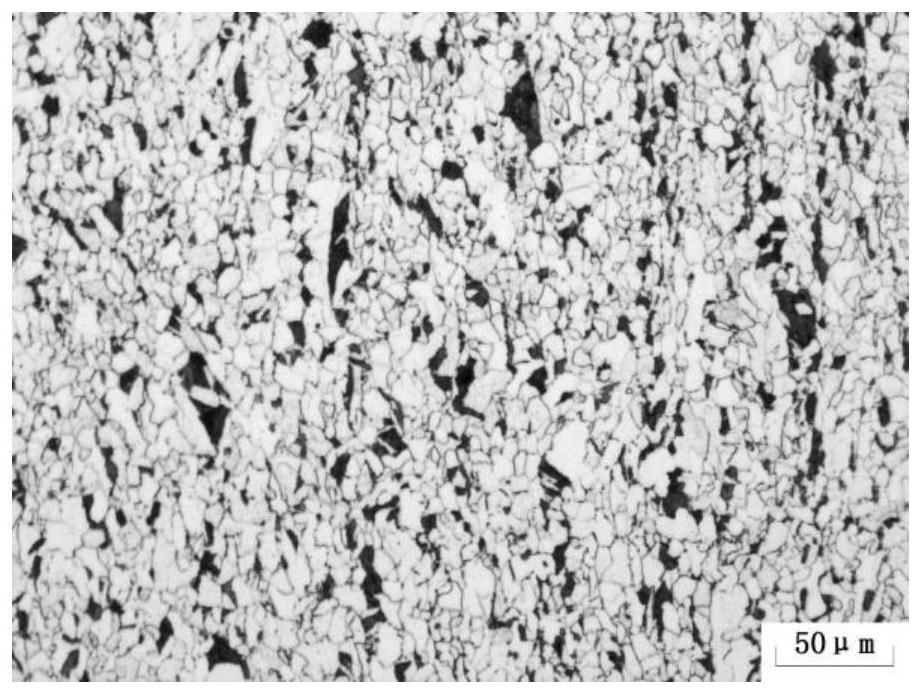

图1为实施例钢板的母材微观组织形貌图。

具体实施方式

本发明提供了一种355MPa级低温抗碰撞钢板及制造方法,满足屈服强度≥355MPa、延伸率大于30%、母材-100℃冲击功≥200J等系列技术指标。

为保证钢板优良的低温韧性和强度的条件下,使钢板具有出色的抗碰撞性能,从关键合金元素含量、轧制工艺优化与参数选择、微观组织特征控制等几个方面进行了大量且系统的试验研究,最终确定了可满足本发明目的合金元素配比及制备工艺。

本发明提供的一种355MPa级低温抗碰撞钢板制造方法,包括以下步骤:

采用转炉按照本发明的成分配比进行冶炼、采用的工艺路线为转炉→LF→RH-连铸-控制轧制控制冷却。冶炼过程中LF和RH的精炼处理时间为10-20min,控制中间包过热度≤20℃,全程采用保护浇注。

为了防止连铸坯奥氏体晶粒明显长大,保证得到预期的钢板组织特征、断口特征,根据本发明成分特点将连铸坯加热到1000~1200℃,此时既能保证合金元素的固溶又能保证奥氏体晶粒细化;

控轧控冷却工艺:第一阶段轧制累积变形量≥60%,2-6道次变形量≥20%,轧制速度<1m/s,终轧温度≥950℃;

第二阶段轧制变形温度≤Tnr℃,道次间隔时间≤10s,累积变形量≥30%,Tnr为未再结晶温度,Tnr=887+464[C]+363[Al]-357[Si]+890[Ti]+(732[V]-230[V])

第三阶段开轧温度≤Ar3+40℃,终轧温度≥Ar3-40℃,其中Ar3为铁素体相变温度,Ar3=910-273[C]-74[Mn]-56[Ni]-16[Cr]-9[Mo]-5[Cu];轧制后冷却的冷却速度为5~15℃/s,其中,[C]、[Mn]、[Ni]、[Cr]、[Mo]和[Cu]分别为C、Mn、Ni、Cr、Mo和Cu的质量百分数。

通过关键合金元素含量调整、控制第二阶段轧制变形温度和第三阶段开轧温度及终轧温度,实现钢板组织特征、断口特征的控制。其中第二阶段轧制变形温度和第三阶段开轧温度及终轧温度分别基于Tnr和Ar3确定,而Tnr和Ar3均由元素的百分含量计算而来,因此,本发明的工艺参数具有区别于其他现有技术的显著特征,即其钢铁的元素组成直接对工艺参数具有量化的影响。

需要说明的是,若第三阶段开轧温度高于Ar+40℃,奥氏体晶粒中累积的变形带数量不足,在奥氏体向铁素体相变过程中铁素体形核驱动力不足,导致相变形成的晶粒尺寸细化不足;若终轧温度低于Ar3-40℃,终轧时将发生铁素体相变易形成混晶组织。

经过上述工艺流程获得355MPa级低温抗碰撞钢板,钢板最大厚度可达60mm,屈服强度≥355MPa,抗拉强度≥490MPa,-100℃冲击功≥200J,延伸率≥30%,断后伸长率≥55%。

经过上述工艺流程获得的355MPa级低温抗碰撞钢板的组织特征为铁素体、珠光体和少量的贝氏体,其中铁素体组织含量≥80%,铁素体中带有亚晶结构的铁素体含量≥15%,贝氏体组织含量≤10%,大角度角度晶界含量≥50%,大角度晶界为取向差角大于15°的晶粒。

需要说明的是:保证一定含量的贝氏体组织有助于提高钢板的强度,过多的贝氏体组织将造成低温韧性降低;带有亚晶结果的铁素体组织能够提高钢板的强度,如果低于15%则无法保证钢材足够的强度;大角度晶界对于提高钢板的低温韧性具有重要作用,含量低于50%,无法保证钢材足够的韧性。

因此经过上述工艺流程获得钢板,具有独特的组织特征,即铁素体平均晶粒尺寸5-10μm,有效晶粒尺寸3-10μm;同时具有出色的断口特征,即解理断裂单位尺寸≤10μm,断口纤维率≥80%。

具体的,钢板中的焊接热影响区中M-A组元含量≤2.5%,焊接热输入小于50kJ/cm时焊接接头热影响区的-60℃冲击功≥50J。

本发明355MPa级低温抗碰撞钢板中的各合金元素的作用,其中百分符号%代表着质量百分数:

(1)C:碳是保证钢板强度的元素,并且将显著的影响材料的焊接性。C含量低于0.05%,TMCP钢板的强度将降低;当C含量过高时,将降低钢板的低温韧性和抗碰撞性能。因此,C含量控制在0.07~0.10%。

(2)Mn:Mn固溶于钢中将提高钢的强度,Mn含量应控制在1.0%以上以保证钢的强度。Mn含量超过2.0%时,一方面将产生中心偏析,使钢板冷却过程中产生淬硬组织,降低母材低温韧性和抗碰撞性能。因此,Mn含量控制在1.0-1.6%。

(3)Si:Si通常作为炼钢时的脱氧剂使用,当硅含量低于0.1%时,钢水易氧化。Si也是影响固溶强化和焊接性的元素,Si含量应控制在小于0.15%。因此,Si含量控制在0.1-0.15%。

(4)S和P:S和P是钢中杂质元素,严重损害母材和焊接热影响区的韧性。因此,硫、磷含量应当分别控制在0.005%以下和0.005%以下。

(5)N:N能够与Ti形成TiN粒子,抑制板坯再加热过程中奥氏体晶粒及焊接热影响区奥氏体晶粒长大,保持断口纤维率;如果钢中的N含量较高,将影响材料的低温韧性和抗碰撞性能。因此N含量应该控制在小于0.003%。

(6)Ti:与N结合形成TiN,抑制板坯在加热和焊接热影响区奥氏体晶粒长大。Ti含量低于0.005%,不容易发挥上述作用;过量的Ti致使TiN析出时间降低、温度升高,对奥氏体晶粒的钉扎作用降低;同时为了防止解理断裂单位尺寸变大,因此,Ti的含量控制在0.005-0.01%。

(7)Als:Als是炼钢过程中的一种重要脱氧元素,Als含量小于0.02%时,难以将氧含量控制在0.004%以下;当Als含量较高时,将会形成粗大的Al的氧化物夹杂,并聚集成团簇状,发生炼钢喷嘴的堵塞,或者作为裂纹源导致低温韧性和和抗碰撞性能的降低。因此,Als含量应控制在0.015-0.20%。

(8)Cu和Ni:Cu和Ni元素通常进行复合添加。利用Cu时效析出提高厚规格钢板的心部强度,利用Ni元素提高钢板心部和焊接接头热影响区低温韧性,因此控制其添加量Cu:0.2-0.5%,Ni:0.2-0.5%。

下面结合附图来具体描述本发明的优选实施例,其中,附图构成本申请一部分,并与本发明的实施例一起用于阐释本发明的原理,并非用于限定本发明的范围。

实施例1

本发明的一个具体实施例,公开了一种355MPa级低温抗碰撞钢板制造方法。

采用转炉按照本发明的成分配比进行冶炼、采用的工艺路线为转炉→LF→RH-连铸-控制轧制控制冷却。冶炼过程中LF和RH的精炼处理时间为10min,控制中间包过热度20℃,全程采用保护浇注。

将连铸坯加热到1100℃;

控制控冷却工艺:第一阶段轧制累积变形量60%,2道次变形量32%,3道次变形量20%,轧制速度0.8m/s,终轧温度950℃;

第二阶段轧制变形温度850℃,道次间隔时间10s,累积变形量30%;

第三阶段开轧温度780℃,终轧温度760℃;

轧制后冷却的冷却速度为10℃/s。

实施例2

本发明的一个具体实施例,公开了一种355MPa级低温抗碰撞钢板制造方法。

采用转炉按照本发明的成分配比进行冶炼、采用的工艺路线为转炉→LF→RH-连铸-控制轧制控制冷却。冶炼过程中LF和RH的精炼处理时间为15min,控制中间包过热度15℃,全程采用保护浇注。

将连铸坯加热到1000℃;

控制控冷却工艺:第一阶段轧制累积变形量65%,3道次变形量25%,4道次变形量20%,轧制速度1.0m/s,终轧温度960℃;

第二阶段轧制变形温度850℃,道次间隔时间9s,累积变形量35%;

第三阶段开轧温度780℃,终轧温度750℃;

冷却时冷却速度为5℃/s。

实施例3

本发明的一个具体实施例,公开了一种355MPa级低温抗碰撞钢板制造方法。

采用转炉按照本发明的成分配比进行冶炼、采用的工艺路线为转炉→LF→RH-连铸-控制轧制控制冷却。冶炼过程中LF和RH的精炼处理时间为20min,控制中间包过热度10℃,全程采用保护浇注。

将连铸坯加热到1200℃;

控制控冷却工艺:第一阶段轧制累积变形量60%,2道次变形量≥22%,5道次变形量25%,轧制速度0.9m/s,终轧温度965℃;

第二阶段轧制变形温度850℃,道次间隔时间10s,累积变形量32%;

第三阶段开轧温度780℃,终轧温度750℃;

冷却时冷却速度为5℃/s。

实施例4

本实施例公开了一种355MPa级低温抗碰撞钢板,其中1#钢板使用实施例1的355MPa级低温抗碰撞钢板制造方法进行制造,钢板的母材微观组织形貌如图1所示。2#钢板,使用实施例2的355MPa级低温抗碰撞钢板制造方法进行制造。3#钢板,使用实施例3的355MPa级低温抗碰撞钢板制造方法进行制造。

本发明所述的高强度钢板实施例4的1#-3#和对比例钢板4#-6#的组成成分列于表1,这些实施例与对比例钢板采用120吨的转炉冶炼,制备成板厚为10mm~60mm的钢板。

表1钢的化学成分Wt.%

1#钢-6#钢的具体的连铸坯再加热温度、轧制工艺参数列于表2。

表2实施例钢板制备工艺

从表中看出,1#钢-3#钢钢板的化学成分和制备工艺采用本申请实施例1-3的方案如表1和表2所示,4#钢-6#钢生产的钢板化学成分和制备工艺采用表1和表2方案。

对实施例钢板和对比例钢板进行取样,按照GB/T 13239-2006标准,采用MTSNEW810拉伸试验机,以3mm/min恒定的夹头移动速率进行拉伸,测试纵向拉伸性能,取样位置为钢板1/2处,试验结果取两个试样的平均值。按照GB/T 229-2007标准,采用NCS系列500J仪器化摆锤式冲击试验机,测试-100℃时V型缺口冲击功,取样位置为1/2处,试样结果为3个试样的平均值。钢板力学性能见表3。

表3钢板力学性能

可见,按照本发明制备的试验钢,钢板的屈服强度达到355MPa以上,和对比例相比,其力学性能均显著高于对比例。

表4钢板组织特征

将上述钢板分别开展30kJ/cm埋弧焊焊接试验。然后根据GB/T229-1994标准,采用NCS系列500J仪器化摆锤式冲击试验机,测试了焊接接头-60℃时V型缺口冲击功,其结果如表5所示。

表5焊接热影响区冲击功

从表5中可以看出,实施例钢板的焊接热影响区的-60℃冲击功均高50J。

表6焊接热影响区M-A组元含量%

从表6的数据中可以看出,实施例4-6的M-A组元含量组元含量均小于2.5%,对比例4#钢-6#钢的M-A含量复合要求但其母材缺口冲击功显著低于实施例1#钢-3#钢。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

- 一种355MPa级低温抗碰撞钢板及制造方法

- 一种355MPa级低温抗碰撞钢板及制造方法