一种直升湿式气柜检测系统

文献发布时间:2023-06-19 10:54:12

技术领域

本发明涉及储气设备技术领域,具体是一种直升湿式气柜检测系统。

背景技术

湿式气柜整体为全焊接钢结构,外形圆柱形高耸构筑物,直径大,运行中要求钟罩相对平稳顺利的升降,不发生卡滞和磨碰的现象;钟罩依靠固定于水槽内侧的导轨及水槽外导架轨道与安装在钟罩上外导轮相互滑动,缓慢上升或下降。对于某厂20万吨/年聚氯乙烯工程的湿式气柜采用的外导架式直升气柜。

外导架式直升气柜只检测了压力、水位、柜容及柜速,未对钟罩倾斜度及导轮受力情况进行测量。而低压湿式气柜不容许发生过度倾斜,过度倾斜不仅不能保证气体密封要求,而且过度倾斜会导致导轮和导架严重磨损,致使钟罩升降失灵,引起安全事故。

因此,对湿式气柜倾斜度检测是非常必要措施,是系统安全运行保证。

发明内容

本发明的目的在于提供一种直升湿式气柜检测系统,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:

一种直升湿式气柜检测系统,应用于直升湿式气柜,所述直升湿式气柜检测系统包括:检测模块,所述检测模块包括多个传感器,部分传感器用于检测钟罩的运行状态,及其上设有的导轮的压力;部分传感器用于检测钟罩的倾斜度;与检测模块连接的控制模块,所述控制模块用于接收各传感器的检测数据,当接收的检测数据中的压力、倾斜度超过设定阈值后,输出信号;并对比压力数据和倾斜度数据优化输出的信号。

作为本发明进一步的方案:所述传感器分别为角度传感器、力传感器,所述角度传感器安装在钟罩上;所述力传感器采用轴销式称重传感器,轴销式称重传感器用于将导轮安装在钟罩的侧壁。

作为本发明再进一步的方案:所述轴销式称重传感器与导轮之间安装有轴承。

作为本发明再进一步的方案:所述角度传感器的数量为两个及以上。

作为本发明再进一步的方案:所述控制模块包括可编程控制器,所述可编程控制器读写有控制程序,所述控制程序根据各传感器传输的检测数据判断钟罩的倾斜度。

作为本发明再进一步的方案:所述可编程控制器连接有显示屏,用于显示钟罩的运行状态。

作为本发明再进一步的方案:所述显示屏和可编程控制器外套装有具有防爆功能的防护件。

作为本发明再进一步的方案:所述控制模块通过通讯模块交互连接控制中心,控制中心远程监控钟罩的运行。

作为本发明再进一步的方案:所述控制模块连接有警示模块,当控制模块接收的检测数据中的压力、倾斜度超过设定阈值后,输出信号至警示模块,警示模块发出警示信号。

与现有技术相比,本发明的有益效果是:所述直升湿式气柜检测系统通过设置在不同位置的传感器,不仅检测了钟罩的运行状态,还对钟罩的倾斜度及导轮受力情况进行检测,保证了直升湿式气柜的安全运行。

附图说明

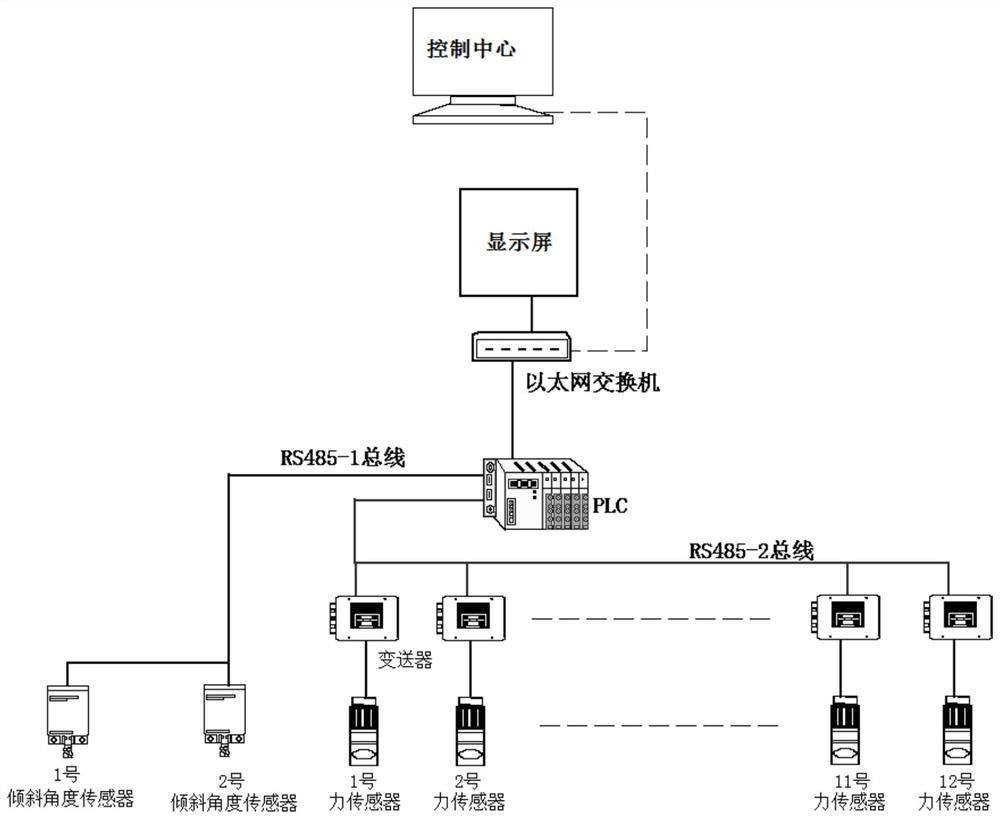

图1为本发明实施例中直升湿式气柜检测系统的结构示意图。

具体实施方式

这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施方式并不代表与本公开相一致的所有实施方式。相反,它们仅是与如所附权利要求书中所详述的、本实施例公开的一些方面相一致的装置和方法的例子。

请参阅图1,本发明实施例中,一种直升湿式气柜检测系统,应用于直升湿式气柜,所述直升湿式气柜检测系统包括:检测模块,所述检测模块包括多个传感器,部分传感器用于检测钟罩的运行状态,及其上设有的导轮的压力;部分传感器用于检测钟罩的倾斜度;与检测模块连接的控制模块,所述控制模块用于接收各传感器的检测数据,当接收的检测数据中的压力、倾斜度超过设定阈值后,输出信号;并对比压力数据和倾斜度数据优化输出的信号。

部分传感器分别为角度传感器、力传感器,所述角度传感器安装在钟罩上;所述力传感器采用轴销式称重传感器,轴销式称重传感器用于将导轮安装在钟罩的侧壁,实现导轮的压力检测。

还有部分传感器选择压力传感器、水位传感器和速度传感器,用于检测直升湿式气柜的气压、水位、柜容及柜速,对直升湿式气柜的运行状态进行监控,通过控制模块输出信号供工作人员查看,保证直升湿式气柜安全运行。

实际应用中,直升湿式气柜的导轮和导架的数量分别是12个,12个导轮全部通过轴销式称重传感器圆周阵列安装在钟罩的侧壁;轴销式称重传感器分别通过变送器将检测数据转换为数字信号传递给控制模块,12个轴销式称重传感器依次记为1号力传感器、2号力传感器至12号力传感器,两个角度传感器作为1号倾斜角度传感器和2号倾斜角度传感器设在钟罩顶部或者侧立面上部;每个角度传感器可以检测两个方向的倾斜度,两个角度传感器可以测量八个角度的倾斜度。角度传感器和各变送器分别通过RS485-1总线、RS485-2总线连接控制模块;所述控制模块包括可编程控制器(PLC),所述可编程控制器读写有控制程序,所述控制程序根据各传感器传输的检测数据判断钟罩的倾斜度。通过1号倾斜角度传感器和2号倾斜角度传感器钟罩倾斜度,通过1号力传感器至12号力传感器测量各个导轮受力,因钟罩倾斜导致各个导轮受力不均,因此,可由1号力传感器至12号力传感器的检测数据得到导轮的受力,推导出对应的钟罩倾斜或者侧移情况;结合各角度传感器的检测数据,进一步确保检测的准确性。

进一步的,所述角度传感器的数量为两个及以上。所述角度传感器的数量为3个,将3个角度传感器分别作为1号倾斜角度传感器、2号倾斜角度传感器和3号倾斜角度传感器设在钟罩顶部或者侧立面上部;可以测量八个及以上角度的倾斜度;且在其中一个失灵的情况下,仍然能够保证检测结果的正常输出,可编程控制器根据各力传感器的检测数据得到导轮的受力,推导出对应的钟罩倾斜或者侧移情况;导轮压力和倾斜度两个参数互相印证,可以可靠的反应钟罩的运行情况。

综上所述,所述直升湿式气柜检测系统通过设置在不同位置的传感器,不仅检测了钟罩的运行状态,还对钟罩的倾斜度及导轮受力情况进行检测,导轮压力和倾斜度两个参数互相印证,可以很可靠的反应钟罩的运行情况,进一步保证系统安全运行。

本发明另一个实施例中,12个导轮中的部分设有轴销式称重传感器,考虑到成本的因素,将导轮轴中的8个换为轴销式称重传感器,另外4个采用原有的导轮轴;通过轴销式称重传感器检测其对应的8个导轮的压力,推导出对应的钟罩倾斜或者侧移情况;结合各角度传感器的检测数据,进一步确保检测的准确性。

本发明另一个实施例中,所述轴销式称重传感器与导轮之间安装有轴承。所述钟罩在上下升降的过程中,依靠导轮和导架的导向进行限位,避免发生倾斜或横移;将轴销式称重传感器与导轮之间安装轴承,可以实现平顺转动,避免硬摩擦,延长设备使用寿命。

请参阅图1,本发明另一个实施例中,所述可编程控制器连接有显示屏,用于显示钟罩的运行状态。

所述显示屏可采用触摸屏,通过触摸屏编写可编程控制器的控制程序,对控制程序进行读写;所述控制模块连接有警示模块,当控制模块接收的检测数据中的压力、倾斜度超过设定阈值后,输出信号至警示模块,警示模块发出警示信号。

具体是所述可编程控制器连接有由蜂鸣器、指示灯组成的警示模块,在可编程控制器接收的检测数据中的压力、倾斜度超过设定阈值后,输出信号至蜂鸣器、指示灯,通过蜂鸣器、指示灯发出声音和视觉警示。

请参阅图1,本发明另一个优选实施例中,所述显示屏和可编程控制器外套装有具有防爆功能的防护件。

由于直升湿式气柜的环境影响,防护件采用防爆控制箱,防爆控制箱将控制模块的各部件和显示屏保护在内,避免外部环境对控制模块的各部件和显示屏造成影响,损坏各电气部件,影响对直升湿式气柜运行状态的检测,进而造成额外损失。

进一步的,所述控制模块通过通讯模块交互连接控制中心,控制中心远程监控钟罩的运行。

所述可编程控制器通过以太网交换机通讯连接控制中心和显示屏,将钟罩的运行状态、导轮压力及钟罩侧壁的倾斜度共享到控制中心和显示屏,供显示屏现场查看和控制中心远程查看,掌握直升湿式气柜的实时状况。钟罩的运行状态有直升湿式气柜的压力、水位、柜容及柜速。控制中心可以与多个直升湿式气柜的可编程控制器通讯连接,监控多个直升湿式气柜。

本发明的工作原理:导轮通过轴销式称重传感器圆周阵列安装在钟罩的侧壁;轴销式称重传感器分别通过变送器将检测数据转换为数字信号传递给控制模块,两个角度传感器作为1号倾斜角度传感器和2号倾斜角度传感器设在钟罩顶部或者侧立面上部;每个角度传感器可以检测两个方向的倾斜度,两个角度传感器可以测量八个角度的倾斜度。角度传感器和各变送器分别通过RS485-1总线、RS485-2总线连接控制模块;所述控制模块包括可编程控制器(PLC),所述可编程控制器读写有控制程序,所述控制程序根据各传感器传输的检测数据判断钟罩的倾斜度,推导出对应的钟罩倾斜或者侧移情况;将导轮压力和倾斜度两个参数互相印证,可以可靠的反应钟罩的运行情况。

需要说明的是,本发明所采用的PLC、变送器均为现有技术的应用,本专业技术人员能够根据相关的描述实现所要达到的功能,或通过相似的技术实现所需完成的技术特性,在这里就不再详细描述。

本领域技术人员在考虑说明书及实施例处的公开后,将容易想到本公开的其它实施方案。本申请旨在涵盖本公开的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本公开的一般性原理并包括本公开未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本公开的真正范围和精神由权利要求指出。

应当理解的是,本公开并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。本公开的范围仅由所附的权利要求来限制。

- 水槽湿式直升气柜施工方法及水槽湿式直升气柜

- 一种直升湿式气柜检测系统