多孔陶瓷的制备工艺

文献发布时间:2023-06-19 10:54:12

技术领域

本申请涉及陶瓷技术领域,具体而言,涉及一种多孔陶瓷的制备工艺。

背景技术

多孔陶瓷由于具有孔洞被广泛应用于金属冶炼、催化剂载体、隔热保温材料和多孔介质燃烧器等领域。申请人研究发现,多孔陶瓷的孔洞一般是通过造孔剂形成或者是通过将陶瓷浆料注入在模具中烧结成型得到,然而,通过造孔剂形成的孔洞一般是闭孔结构,难以达到较好的三维连通;通过将陶瓷浆料注入在模具中进行烧结得到的孔洞一般是直孔型孔洞,这两种方式制得的多孔陶瓷均不太适用于要求高气流通量的使用环境。

发明内容

本申请提供了一种多孔陶瓷的制备工艺,其能够制备出孔洞连通性较好的多孔陶瓷。

本申请的实施例是这样实现的:

本申请实施例提供一种多孔陶瓷的制备工艺,包括:

采用树脂3D打印出具有三维连通孔的三维模型材料,将三维模型材料的骨架表面裹附上含有粘接剂的陶瓷浆料后进行干燥固化,然后进行热处理使得粘接剂热解脱脂并使得三维模型材料分解得到陶瓷坯体,将陶瓷坯体进行烧结成型。

本申请实施例的多孔陶瓷的制备工艺的有益效果包括:

通过3D打印技术能够打印出具有三维连通孔的三维模型材料,三维模型材料具有三维连通的孔洞,将三维模型材料的骨架表面裹附上陶瓷浆料后,三维模型材料的孔洞仍然保留,干燥固化后陶瓷浆料固结在三维模型材料的骨架表面,进行热处理后,粘接剂热解脱脂且由树脂制成的三维模型材料分解,只剩下陶瓷坯体,陶瓷坯体经烧结后成型为多孔陶瓷,该多孔陶瓷保留了三维模型材料的孔洞,具有高度三维连通的孔洞,能够适用于要求高气流通量的使用环境。

附图说明

为了更清楚地说明本申请实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本申请的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

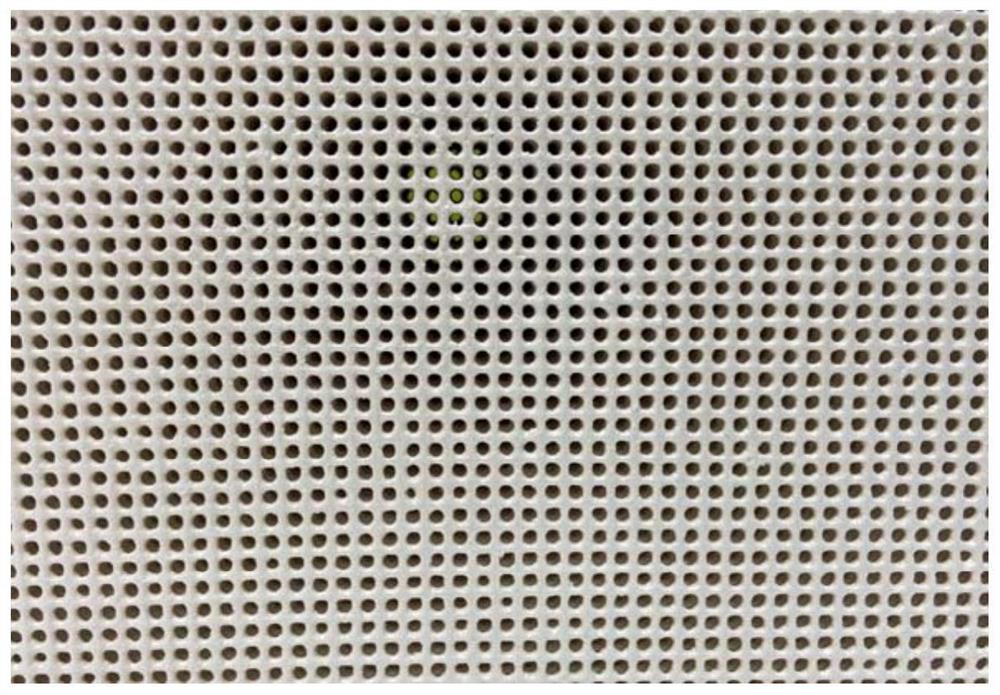

图1为本申请实施方式的一种多孔陶瓷;

图2为本申请实施方式的三维模型材料的三维立体模型;

图3为本申请实施例1的多孔陶瓷的SEM图;

图4为本申请实施例1的多孔陶瓷的XRD图。

具体实施方式

下面将结合实施例对本申请的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本申请,而不应视为限制本申请的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

以下针对本申请实施例的多孔陶瓷的制备工艺进行具体说明:

本申请实施例提供一种多孔陶瓷的制备工艺,包括:

采用树脂3D打印出具有三维连通孔的三维模型材料,将三维模型材料的骨架表面裹附上含有粘接剂的陶瓷浆料后进行干燥固化,然后进行热处理使得粘接剂热解脱脂并使得三维模型材料分解得到陶瓷坯体,将陶瓷坯体进行烧结成型。

通过3D打印技术能够打印出具有三维连通孔的三维模型材料,三维模型材料具有三维连通的孔洞,将三维模型材料的骨架表面裹附上陶瓷浆料后,三维模型材料的孔洞仍然保留,干燥固化后浆料固结在三维模型材料的骨架表面,热处理后粘接剂热解脱脂并且三维模型材料分解,只剩下陶瓷坯体,陶瓷坯体经烧结后成型为多孔陶瓷(参照图1),该多孔陶瓷保留了三维模型材料的孔洞,具有高度三维连通的孔洞,能够适用于要求高气流通量的使用环境,例如多孔介质燃烧器、高温烟气过滤器和催化器载体。可以理解的是,三维连通孔指的是三维模型材料的孔洞不只在一个方向上连通,例如,三维连通孔可以在三维模型材料的厚度方向和长度方向上均连通。

示例性地,采用树脂3D打印出具有三维连通孔的三维模型材料的步骤包括:

设计三维模型材料的三维立体模型(参照图2),转换为USP格式输入到3D打印机中,然后采用树脂通过3D打印机打印出三维模型材料。可选地,树脂可采用UTR9000E光敏树脂。

3D打印能够一层一层地进行打印,通过重复一层层叠加起来,能够打印出结构复杂的材料。通过3D打印出的三维模型材料,其孔结构、孔形状和孔径尺寸大小是可控。示例性地,三维模型材料的孔洞大小沿预设方向呈梯度变化,例如,三维模型材料包括沿厚度方向设置的至少三层孔结构,每一层孔结构的孔径相同,沿三维模型材料的厚度方向,每层孔结构的孔径大小逐渐增大或减小。可选地,三维模型材料的孔洞形状为多边形或圆形。

在一种可能的实施方案中,将三维模型材料的骨架表面裹附上陶瓷浆料的步骤包括:

将三维模型材料浸入陶瓷浆料中得到陶瓷前驱体,将陶瓷前驱体取出并在外力作用下将三维连通孔中的陶瓷浆料去掉。

三维模型材料的孔洞直径为0.1~10mm。需要说明的是,该孔洞直径的三维模型材料适用于浸入陶瓷浆料中使得三维模型材料的骨架表面裹附上陶瓷浆料,因孔洞直径较小而不适用于向孔洞中注浆使得孔洞填满陶瓷浆料。可选地,三维模型材料的孔洞直径为0.1mm、1mm、2mm、4mm、5mm、7mm、8mm和10mm中的任一者或者任意两者之间的范围。

另外,通过外力作用能够将三维连通孔中的陶瓷浆料去掉,以将三维模型材料的孔洞保留,从而能够更好地保证多孔陶瓷的孔洞连通性。

进一步地,在外力作用下将三维连通孔中的陶瓷浆料去掉的方式包括对陶瓷前驱体进行离心处理、吹扫处理和振动处理中的至少一种方式。

通过离心处理能够甩去多余的浆料,通过振动的方式均能够将三维模型材料的孔洞中的浆料振动出来,通过吹扫的方式也可以将陶瓷前驱体孔洞内多余的浆料吹出,从而更好地将三维模型材料的孔洞保留。

示例性地,吹扫过程可采用压缩气体吹扫,压缩气体的压力为0.3~0.6MPa。其中,压缩气体可选地为压缩空气或压缩惰性气体。0.3~0.6MPa的压力较合适,既能将陶瓷前驱体孔洞内多余的浆料吹出,又能避免压力过大将三维模型材料的骨架表面裹附的浆料吹走而影响成型后的多孔陶瓷的强度。

需要说明的是,当采用离心处理、吹扫处理和振动处理中的两种或三种方式对陶瓷前驱体进行处理时,离心处理、吹扫处理和振动处理的步骤的先后顺序不限,可根据实际情况进行选择。另外,浸浆、外力作用下处理陶瓷前驱体和干燥固化的步骤可以重复进行,直至三维模型材料挂浆达到目标体积分数或目标质量分数。其中目标体积分数和目标质量分数的确定方法如下:三维模型材料的长宽高相乘得到第一体积,第一体积乘以所采用的陶瓷浆料中陶瓷颗粒的密度得到第一重量,挂浆的重量除以所采用的陶瓷颗粒的密度得到第二体积,第二体积除以第一体积为目标体积分数;挂浆的重量除以第一重量为目标质量分数。

可选地,干燥固化的温度为50-150℃。在50-150℃温度范围内,陶瓷浆料能够固结在三维模型材料的骨架表面,同时三维模型材料还未分解,从而能够得到结构稳定的陶瓷坯体。示例性地,干燥固化的温度为50℃、70℃、90℃、100℃、110℃、130℃和150℃中的任一者或者任意两者之间的范围。

在一种可能的实施方案中,陶瓷浆料包括三氧化二铝、二氧化钛、分散剂、粘接剂、稳定剂、和用于溶解粘接剂的溶剂。

该陶瓷浆料制备出来的多孔陶瓷为钛酸铝多孔陶瓷,其中,粘接剂能够溶解于溶剂中,分散剂能够促进稳定剂、三氧化二铝和二氧化钛均匀地分散于溶解后的粘接剂中,粘接剂能够将三氧化二铝、二氧化钛和稳定剂粘接在一起。三氧化二铝和二氧化钛能够反应生成钛酸铝,稳定剂能够稳定钛酸铝晶相,使得钛酸铝多孔陶瓷具有较高的抗热震性能。需要说明的是,本申请实施例对陶瓷浆料的种类不做具体限定。

示例性地,稳定剂包括氧化镁、菱镁矿、碳酸镁、二氧化硅、三氧化二铁、氧化铈、氧化镧和氧化钇中的至少一种。示例性地,二氧化钛包括锐钛矿型、金红石型和无定形二氧化钛中的至少一种。

示例性地,粘接剂选自酚醛树脂、环氧树脂、聚丙烯酸树脂和聚乙烯醇缩丁醛中至少一种。可选地,溶剂包括乙醇和丁酮。乙醇能够将这些种类的粘接剂较好地溶解,丁酮与乙醇配合能够起到增溶和分散的效果。示例性地,乙醇和丁酮的体积比为1-4:1,例如为1:1、2:1、3:1或4:1。

可选地,三氧化二铝、二氧化钛与稳定剂的重量比为50-70:30-50:1-10。三氧化二铝、二氧化钛与稳定剂的总重量与粘接剂的重量、分散剂的重量、溶剂的重量比例为100:18-50:0.1-10:30-50。该比例的各组分混合得到的陶瓷浆料粘稠度合适,比较容易裹附在三维模型材料的骨架表面。

示例性地,三氧化二铝的粒径要求为D50=0.5~5μm,二氧化钛的粒径要求为D50=0.1~5μm,稳定剂的粒径要求为D50=0.5~2μm。包括该粒径范围的三氧化二铝、二氧化钛和稳定剂的陶瓷浆料在烧结时不会因粒度太细而收缩大造成坍塌。需要说明的是,D50=0.5~5μm指的是粒径范围在0.5~5μm的三氧化二铝的比例。

进一步地,在一种可能的实施方案中,热解温度为800-1000℃,例如为800℃、820℃、900℃、940℃和1000℃中的任一者或者任意两者之间的范围。

可选地,热解过程在惰性气氛或真空环境进行,这样能够增加陶瓷坯体的强度,在该情况下,热解后可将陶瓷坯体进行进一步加工后再进行烧结成型。

以下结合实施例对本申请的多孔陶瓷的制备工艺作进一步的详细描述。

实施例1

本实施例提供一种多孔陶瓷的制备工艺,其包括:

设计三维模型材料的三维立体模型,转换为USP格式输入到3D打印机中,然后采用树脂通过3D打印机打印出三维模型材料,三维模型材料的尺寸为140mmx290mmx25mm,孔形状为边长为2mm的正方形。

将打印的三维模型材料浸入钛酸铝陶瓷浆料中,取出离心甩去多余浆料,并用0.3MPa的压缩空气将三维模型材料表面的浆料吹扫均匀,然后置于鼓风干燥箱中在100℃的条件下干燥30min;重复浸浆、离心、吹扫和干燥的步骤直至三维模型材料的体积分数达到20%。其中,钛酸铝陶瓷浆料量由煅烧α-Al

将挂浆后的三维模型材料置于真空脱脂炉于900℃进行热解15小时,并通入高纯氮气进行保护;热解后在具有空气气氛的高温电炉中在1600℃的温度下保温5小时进行烧结,获得钛酸铝多孔陶瓷。

实施例2

本实施例提供一种多孔陶瓷的制备工艺,其包括:

设计三维模型材料的三维立体模型,转换为USP格式输入到3D打印机中,然后采用树脂通过3D打印机打印出三维模型材料,三维模型材料的尺寸为140mmx100mmx25mm,孔形状为边长为1.5mm的正方形。

将打印的三维模型材料浸入钛酸铝陶瓷浆料中,取出离心甩去多余浆料,并用0.6MPa的压缩空气将三维模型材料表面的浆料吹扫均匀,然后置于鼓风干燥箱中在120℃的条件下干燥30min;重复浸浆、离心、吹扫和干燥的步骤直至三维模型材料的体积分数达到30%。其中,钛酸铝陶瓷浆料量由煅烧α-Al

将挂浆后的三维模型材料置于真空脱脂炉于800℃进行热解20小时,并通入高纯氮气进行保护;热解后在具有空气气氛的高温电炉中在1550℃的温度下保温5小时进行烧结,获得钛酸铝多孔陶瓷。

实施例3

本实施例提供一种多孔陶瓷的制备工艺,其制备步骤与实施例1基本相同,其不同之处仅在于实施例3的热解过程是在空气氛围中进行的。

试验例1

采用排水法测试实施例1和实施例2制得的多孔陶瓷的孔隙率,其结果如表1所示。

表1.多孔陶瓷的孔隙率

从表1的结果可以看出,本申请实施例1和实施例2制得的多孔陶瓷的孔隙率较高,说明本申请实施例的多孔陶瓷的制备工艺能够制得孔隙率大于80%的多孔陶瓷。

试验例2

将实施例1和实施例2制得的多孔陶瓷进行水冷热震测试,其包括以下步骤:先将马弗炉升温至1400℃,再将多孔陶瓷放入炉内保温5min后夹出投入水中,从水中取出烘干并用放大镜观察是否开裂,如无开裂继续循环水冷热震过程。

测试结果:实施例1和实施例2的多孔陶瓷在水冷热震10次后均无开裂,说明了本申请实施例1和实施例2的多孔陶瓷具有良好的抗热震性能。

试验例3

将实施例1制得的多孔陶瓷在电子扫描显微镜下观察,得到SEM图如图3所示,将实施例1制得的多孔陶瓷进行XRD测试,其结果如图4所示,其中,图4中的AT代表钛酸铝晶相。

试验例4

将实施例1制得的陶瓷坯体和多孔陶瓷、实施例3制得的多孔陶瓷以及实施例4制得的陶瓷坯体的抗压强度进行测试,其结果如表2所示。

表2.陶瓷坯体和多孔陶瓷的抗压强度

从表2的结果可以看出,实施例3中热解过程是在空气氛围中进行的,得到的陶瓷坯体的抗压强度比实施例1的陶瓷坯体的抗压强度低很多。

以上所述仅为本申请的具体实施例而已,并不用于限制本申请,对于本领域的技术人员来说,本申请可以有各种更改和变化。凡在本申请的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本申请的保护范围之内。

- 一种疏水性多孔陶瓷制品及其制备工艺

- 一种高强度的多孔陶瓷雾化芯制备工艺