一种全自动液位流槽控制系统

文献发布时间:2023-06-19 10:55:46

技术领域

本发明涉及铝熔体控制领域,具体是指一种全自动液位流槽控制系统。

背景技术

传统的高温浇铸铝熔体液位测控方法采用人工目测及手动调节方法,为了达到浇铸铝型材的均匀性,需要控制铝熔体液位槽的液位高度,以达到控制铝熔体液位槽向下流量的目的;当调节手动操作杆,铝合金液位槽的液位就发生变化。当铝合金液位控制槽的高温浇铸铝合金液位高于设定高位时,需要扭紧(向下)调节手动操作杆,经传动丝杆、传动杆,控制调高锥塞,达到减小流量的目的;当铝合金液位控制槽的高温浇铸铝合金液位低于设定低位时,需要扭松(向上)调节手动操作杆,经传动丝杆、传动杆,控制调低锥塞,达到加大流量的目的;目前在调节塞棒开度等工作都需要工作人员在铸造平台上进行监控以及操作,危险性高,大大增加了工作人员的的危险,并且通过人工目测液位控制精度太差;目前也有很多的工厂采用红外线激光测量铝熔体液位来控制,但是因为生产现场环境十分恶劣,红外线激光对光线度十分敏感,在强光下无法正常生产,并且红外线激光对铝熔体要求十分苛刻,铝熔体的波动会导致激光测量的误差大,因此在实际控制中,红外线激光时常失效,导致生产失败且还加大了生产的危险性。为此,提出一种全自动液位流槽控制系统。

发明内容

本发明的目的是为了解决人工目测误差大、红外线激光检测时常会失效且操作时需要工作人员在铸造平台上监控以及手动调节塞棒开度,危险系数高而提出一种全自动液位流槽控制系统。

为了达到上述目的,本发明提供了如下技术方案一种全自动液位流槽控制系统,包括PLC控制系统以及通过PLC控制系统控制的若干全自动液位控制工位,所述全自动液位控制工位包含壳体、安装在壳体内的流槽;其特征是还包括安装在壳体两侧的液位测量机构、液位控制机构以及安装在壳体一侧且分别与液位测量机构和液位控制机构通过线路连接的PLC控制系统;所述流槽上安装有排放接头。

进一步优选的,所述液位测量机构包含固定安装在壳体上的测量外壳、安装在测量外壳上的固定板、活动安装在固定板上且处于测量外壳内的测量电动伺服缸、安装在测量电动伺服缸上的高精度涡流放大器以及与高精度涡流放大器连接的高精度电涡流传感器。

进一步优选的,所述固定板上安装有固定座,所述测量电动伺服缸上固定安装有活动座,所述固定座和活动座之间通过销活动连接。

进一步优选的,所述液位控制机构包含安装在壳体上的调节外壳、活动安装在调节外壳内的液位调节电动伺服缸、安装在液位调节电动伺服缸上的支撑座、安装在调节外壳上的限位支架、活动安装在限位支架上的伸缩机构、活动安装在伸缩机构一端的塞棒以及固定安装在伸缩机构另一端的配重块;所述塞棒一端处于排放接头内;;所述调节外壳上也安装有固定座,所述液位调节电动伺服缸上也固定安装有活动座,所述固定座和活动座之间通过销活动连接。

进一步,所述伸缩机构包含与配重块连接的外管以及与塞棒活动连接的内管,所述内管上设有调节槽,所述内管和外管上安装有锁紧螺母;所述支撑座上设有开口槽,所述外管上安装有支撑杆,所述支撑杆处于开口槽中。

进一步,所述内管上固定安装有连接件,所述连接件上设有卡槽;塞棒一端活动安装有螺纹套,所述螺纹套和塞棒上安装有插销;所述螺纹套上通过螺纹活动安装有调节套,所述调节套上安装有固定杆,所述固定杆处于卡槽中。

进一步,所述限位支架上还设有限位杆。

进一步,所述排放接头内孔设置成圆锥状。

本发明通过液位测量机构、液位控制机构以及PLC控制系统的设置以及配合使用,在生产过程中无需人员在铸造平台上操作,大大提高了生产安全,避免安全事故的发生,并且全自动化的设置,大大提高了产效率以及提高了生产产品的质量。

附图说明

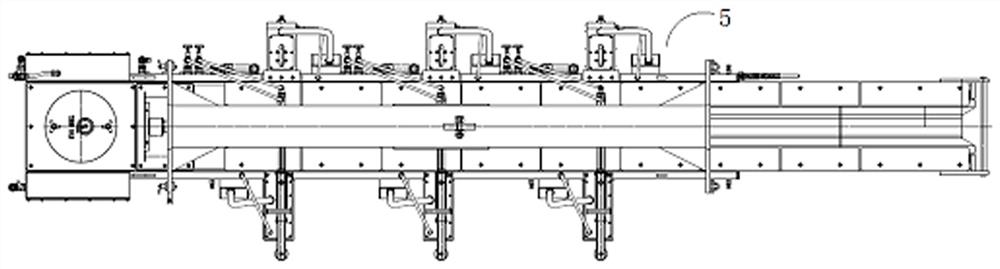

附图1是本发明的结构示意图;

附图2是本发明中全自动液位控制工位结构示意图;

附图3是本发明中液位测量机构结构示意图;

附图4是本发明中液位控制机构结构示意图;

附图5是本发明的局部放大结构示意图;

附图6是本发明中伸缩机构局部结构示意图;

附图7是本发明中排放接头剖面结构示意图。

图例说明:1、壳体;2、流槽;21、排放接头;3、液位测量机构;31、测量外壳;32、固定板;33、测量电动伺服缸;34、高精度涡流放大器;35、高精度电涡流传感器;36、固定座;37、活动座;4、液位控制机构;41、调节外壳;42、液位调节电动伺服缸;43、支撑座;44、限位支架;46、开口槽;47、限位杆;5、全自动液位控制工位;6、伸缩机构;61、配重块;62、外管;63、内管;64、调节槽;65、锁紧螺母;66、支撑杆;67、连接件;68、卡槽;7、塞棒;71、螺纹套;72、插销;73、调节套;74、固定杆。

具体实施方式

下面我们结合附图对本发明所述的一种全自动液位流槽控制系统做进一步的说明。

参阅图1-2中所示,本实施例的一种全自动液位流槽控制系统,包括PLC控制系统以及通过PLC控制系统控制的若干全自动液位控制工位5,所述全自动液位控制工位包含壳体1、安装在壳体1内的流槽2;其特征是还包括安装在壳体1两侧的液位测量机构3、液位控制机构4以及安装在壳体1一侧且分别与液位测量机构3和液位控制机构4通过线路连接的PLC控制系统;所述流槽2上安装有排放接头21;通过液位测量机构3、液位控制机构4以及PLC控制系统的设置以及配合使用,在生产过程中无需人员在铸造平台上操作,大大提高了生产安全,避免安全事故的发生,并且全自动化的设置,大大提高了产效率以及提高了生产产品的质量。

进一步,参阅图3中所示,所述液位测量机构3包含固定安装在壳体1上的测量外壳31、安装在测量外壳31上的固定板32、活动安装在固定板32上且处于测量外壳31内的测量电动伺服缸33、安装在测量电动伺服缸33上的高精度涡流放大器34以及与高精度涡流放大器34连接的高精度电涡流传感器35;通过测量电动伺服缸33的设置,带动高精度涡流放大器34和高精度电涡流传感器35上下移动,从而通过高精度电涡流传感器35进行检测铝熔体的液位高度,并通过高精度涡流放大器34将信号放大后传输至PLC控制系统,保证检测的精准,降低检测误差。

进一步,参阅图3中所示,所述固定板32上安装有固定座36,所述测量电动伺服缸33上固定安装有活动座37,所述固定座36和活动座37之间通过销活动连接;通过活动座37和固定座36的设置并将其通过销活动连接,从而使测量电动伺服缸33在固定板上具有一定的活动程度,在安装时通过自身重力使其向下保持垂直,保证测量精度。

进一步,参阅图4中所示,所述液位控制机构4包含安装在壳体1上的调节外壳41、活动安装在调节外壳41内的液位调节电动伺服缸42、安装在液位调节电动伺服缸42上的支撑座43、安装在调节外壳41上的限位支架44、活动安装在限位支架44上的伸缩机构6、活动安装在伸缩机构6一端的塞棒7以及固定安装在伸缩机构6另一端的配重块61;所述塞棒7一端处于排放接头21内;所述调节外壳41上也安装有固定座36,所述液位调节电动伺服缸42上也固定安装有活动座37,所述固定座36和活动座37之间通过销活动连接;通过液位调节电动伺服缸42的设置,带动伸缩机构6以与伸缩机构6与限位支架44的活动连接点作为基点上下转动,带动活动安装在伸缩机构6一端的塞棒7上下移动,从而进行调节塞棒7的开度;通过在伸缩机构6的另一端设置配重块61,是为了使伸缩机构6安装配重块61一端重量大于塞棒7,避免伸缩机构6一端因塞棒7的自身重力而带动伸缩机构6一端随之下倾,另一端翘起,无法进行塞棒7开度的调节,通过配重块61的设置,使伸缩机构6始终与支撑座43接触,从而在液位调节电动伺服缸42顶升支撑座43而顶升伸缩机构6时带动配重块61一端翘起,塞棒7下降,而在液位调节电动伺服缸42收回支撑座43时,伸缩机构6的配重块61一端也会因配重块61的重量随之进行下降,从而可以精准控制调节塞棒7的开度。

进一步,参阅图4和图6中所示,所述伸缩机构6包含与配重块61连接的外管62以及与塞棒7活动连接的内管63,所述内管63上设有调节槽64,所述内管63和外管62上安装有锁紧螺母65;所述支撑座43上设有开口槽46,所述外管62上安装有支撑杆66,所述支撑杆66处于开口槽46中;通过外管62和内管63的设置,可以进行根据使用需求进行调节伸缩机构6长度,通过调节槽64和锁紧螺母65的设置,在调节后通过锁紧螺母65和调节槽64的配合固定连接;通过在支撑座43上设置开口槽46,并且在外管62上设置支撑杆66,通过支撑杆66卡在开口槽46中,便于拆装,其本身通过配重块61的重量使其卡在开口槽46中,从而使支撑杆66不会轻易从开口槽46中脱离。

进一步,参阅图5中所示,所述内管63上固定安装有连接件67,所述连接件67上设有卡槽68;塞棒7一端活动安装有螺纹套71,所述螺纹套71和塞棒7上安装有插销72;所述螺纹套71上通过螺纹活动安装有调节套73,所述调节套73上安装有固定杆74,所述固定杆74处于卡槽68中;通过在内管63上设置连接件,在塞棒7一端活动安装螺纹套71,在螺纹套71上通过螺纹安装调节套73,通过连接件67和调节套73的活动连接使内管63与塞棒7连接;通过调节套73的设置,通过调节调节套73在螺纹套71上的位置即可调节塞棒7的初始设定位置;通过在调节套73上设置固定杆74,在连接件67上设置相适配的卡槽68,从而使调节套73通过固定杆74和卡槽68的配合与连接件67活动连接,从而在内管63通过液位调节电动伺服缸42的顶升动作而向下倾斜时,塞棒7在随之下降的同时还能通过自身重力保持垂直下降,而不会随着内管63向下转动而随之转动。

进一步,参阅图4中所示,所述限位支架44上还设有限位杆47;通过限位杆47的设置,限定外管62的最大翘起高度。

进一步,参阅图7中所示,所述排放接头21内孔设置成圆锥状;通过圆锥状的设置,从而在塞棒7上下动作时,调节塞棒7与内孔之间的间隙而调节塞棒7开度。

本发明的工作过程:参阅图1-7中所示,本发明在工作时若干全自动液位控制工位5同时配合多台铸造机模具同步使用,通过PLC控制系统控制多个全自动液位控制工位5,并且通过PLC控制系统设定三个梯度的多梯段不同液位并通过PLC控制系统进行控制;然后将通过熔炉热熔后的铝熔体流到流槽2内,然后通过液位控制机构4控制塞棒7开度,让铝熔体自然填充到铸造模具中,当液位测量机构3可以测量到铝熔体液位值,并且到达第一个梯度时,液位控制机构4控制塞棒7的开度让铝熔体在规定的多梯段时间内平稳的填入铸造机模具中,并且控制二个或多个在同时间内到达液位高度,液位测量机构3同时也跟随铸造机模具内的液位增、减,并且再发出信号给铸造机;铸造机在启铸后,PLC控制系统根据铸造机的铸造长度自动计算并控制液位控制机构4再次分多梯段平稳的提高铸造机模具中的液位进入生产产品成型阶段,再生产产品成型后PLC控制系统控制液位控制机构4平稳的压下液位,从而提高生产产量。

液位控制机构4控制塞棒7开度的过程:首先通过PLC控制系统控制液位调节电动伺服缸42启动,液位调节电动伺服缸42推动支撑座43,通过支撑座43顶起外管62,带动外管62以与限位支架44的活动连接点为基点翘起,而与外管62连接固定连接的内管63随之向下转动,内管63向下运动则通过连接件67带动螺纹套71向下运动,螺纹套71带动塞棒7向下运动,塞棒7在随着内管63的向下转动时,调节套73通过调节套73和连接件67的活动连接点转动,从而使塞棒7通过自身重力保持垂直向下运动,塞棒7在向下运动时,改变塞棒7与排放接头的圆锥状内孔之间的间隙而进行调节塞棒7开度。

本发明的保护范围不限于以上实施例及其变换。本领域内技术人员以本实施例的内容为基础进行的常规修改和替换,均属于本发明的保护范畴。

- 一种全自动液位流槽控制系统

- 一种用于测定流槽铝液液位的激光测距装置