连续油管倒管器

文献发布时间:2023-06-19 10:57:17

技术领域

本公开的实施例涉及一种连续油管倒管器。

背景技术

随着连续油管技术的发展,连续油管的应用越来越广泛。连续油管具有很好的挠性,可以缠绕在滚筒上进行运输,相对于常规油管具有更好的运输使得性;连续油管的长度可达数千米,相对于常规油管,向油气井中下放作业更加方便。连续油管可以替代常规油管进行多种作业,例如应用于油气田修井、钻井、完井和测井等多种作业场景,具有带压作业、连续起下的特点。

目前的连续油管需要分别使用运输滚筒进行运输以及使用工作滚筒进行下放油管作业。在下放油管作业时,有时需要在下放油管的同时通过油管向井下注入高压液体,而运输滚筒无法实现此操作。因此,在进行上述作业前需要使用倒管器将连续油管从运输滚筒转移到工作滚筒上。上述转移操作增加了作业准备时间,提高了作业成本。

发明内容

本公开的实施例提供一种连续油管倒管器,包括:底座、第一支架、第二支架和旋转接头。所述第一支架和所述第二支架均位于所述底座上;所述旋转接头位于所述第一支架远离所述第二支架的一侧。所述第一支架包括第一驱动装置,所述第一驱动装置包括传动轴,所述传动轴内设置有沿自身轴线方向延伸的流体通道,所述传动轴设置在所述旋转接头的靠近所述第二支架的一侧,且所述传动轴面对所述旋转接头的第一端与所述旋转接头面对所述传动轴的第一端可转动地连接。该连续油管倒管器可以配置滚筒,实现连续油管的运输和作业的双重功能,从而简化连续油管作业工艺,节省成本。

在一些示例中,连续油管倒管器还包括滚筒和第一管汇,所述滚筒分别与所述第一驱动装置和所述第二支架可转动地连接,被配置为缠绕连续油管;所述第一管汇的第一端连接所述传动轴的第二端,所述第一管汇的第二端被配置为连接连续油管的一端。

在一些示例中,连续油管倒管器还包括第二管汇,连接到所述旋转接头的第二端。

在一些示例中,所述滚筒位于所述第一支架和所述第二支架之间,所述第一管汇位于所述滚筒内。

在一些示例中,所述传动轴的第一端与所述旋转接头的第一端通过由壬连接,所述传动轴的第二端与所述第一管汇通过由壬连接。

在一些示例中,所述第一支架和所述第二支架被配置为能够沿所述传动轴的轴线方向相对运动。

在一些示例中,所述第一支架固定在所述底座上,所述第二支架与所述底座滑动连接。

在一些示例中,所述第二支架包括第二驱动装置,所述第二驱动装置与所述滚筒可转动地连接,所述第一驱动装置和所述第二驱动装置被配置为驱动所述滚筒转动。

在一些示例中,连续油管倒管器还包括支撑臂,所述支撑臂包括第一臂和第二臂,所述第一臂的第一端与所述底座铰接,所述第一臂的第二端与所述第二臂的第一端铰接,所述第一臂与所述底座之间具有第一举升装置,被配置为驱动所述第一臂和所述底座相对转动,所述第一臂与所述第二臂之间具有第二举升装置,被配置为驱动所述第一臂和所述第二臂相对转动。

在一些示例中,所述第一举升装置和所述第二举升装置均为液压缸。

在一些示例中,连续油管倒管器还包括排管器,连接到所述支撑臂的所述第二臂上,包括位置调节机构和设置在所述位置调节机构的导向器,所述位置调节机构被配置为调节所述导向器在平行于所述传动轴的轴线方向上的位置。

在一些示例中,所述底座包括沿第一方向延伸的第一支腿,所述第一方向平行于所述底座所在的平面,且与所述传动轴的延伸方向成一非零夹角,所述第一支腿被配置为相对于所述底座沿所述第一方向滑动。

在一些示例中,所述底座还包括第二支腿,与所述第一支腿相对设置,所述第二支腿被配置为相对于所述底座翻转,以改变所述第二支腿在所述第一方向上的长度。

在一些示例中,连续油管倒管器还包括远程控制装置,与所述第一驱动装置通信连接,被配置为在远端控制所述第一驱动装置运动。

附图说明

为了更清楚地说明本公开实施例的技术方案,下面将对实施例的附图作简单地介绍,显而易见地,下面描述中的附图仅仅涉及本公开的一些实施例,而非对本公开的限制。

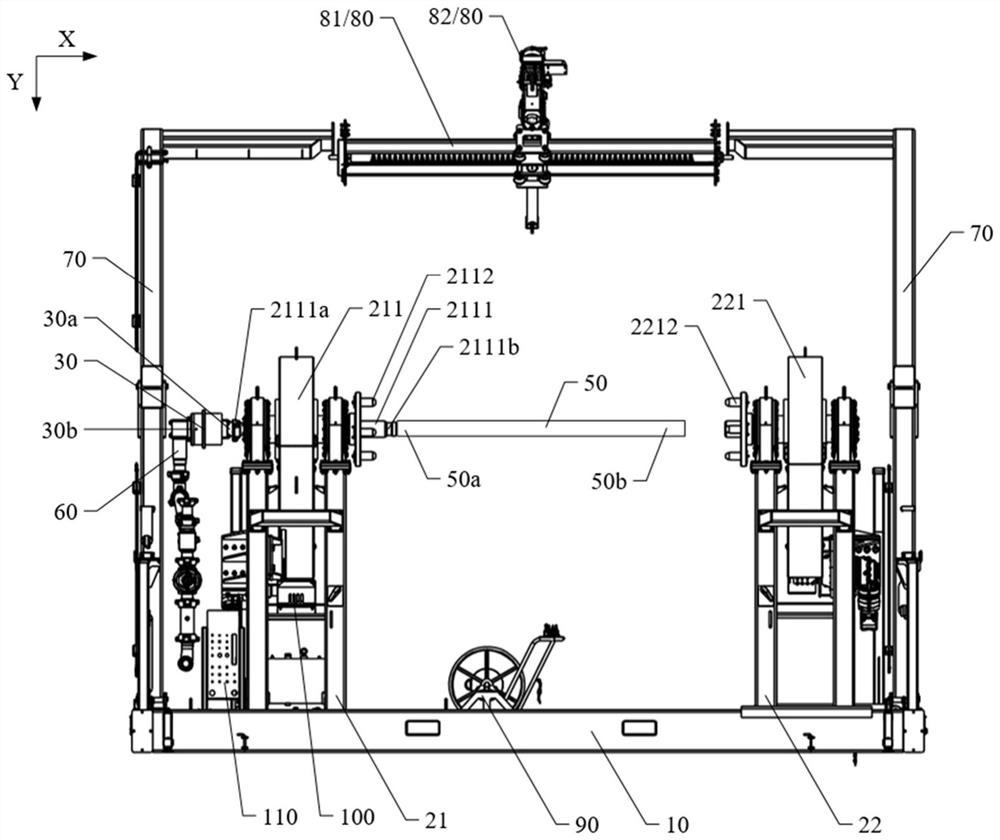

图1为根据本公开一实施例的连续油管倒管器的平面结构示意图;

图2为根据本公开一实施例的连续油管倒管器的三维结构示意图;

图3为根据本公开一实施例的连续油管倒管器的又一三维结构示意图;

图4为图1中的连续油管倒管器沿X方向的平面结构示意图;

图5为根据本公开一实施例的连续油管倒管器的又一平面结构示意图;以及

图6为图5中的连续油管倒管器沿X方向的平面结构示意图。

具体实施方式

为使本公开实施例的目的、技术方案和优点更加清楚,下面将结合本公开实施例的附图,对本公开实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本公开的一部分实施例,而不是全部的实施例。基于所描述的本公开的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本公开保护的范围。

除非另外定义,本公开使用的技术术语或者科学术语应当为本公开所属领域内具有一般技能的人士所理解的通常意义。本公开中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。

本公开的实施例提供一种连续油管倒管器,包括:底座、第一支架、第二支架和旋转接头。第一支架和第二支架均位于底座上;旋转接头位于第一支架远离第二支架的一侧。第一支架包括第一驱动装置,第一驱动装置包括传动轴,传动轴内设置有沿自身轴线方向延伸的流体通道,传动轴设置在旋转接头的靠近第二支架的一侧,且传动轴面对旋转接头的第一端与旋转接头面对传动轴的第一端可转动地连接。该连续油管倒管器可以配置滚筒,实现连续油管的运输和作业的双重功能,从而简化连续油管作业工艺,节省成本。

下面结合附图,对本公开实施例提供的连续油管倒管器进行详细描述。

图1为本公开一实施例提供的连续油管倒管器的平面结构示意图,图2为本公开一实施例提供的连续油管倒管器的三维结构示意图。如图1和图2所示,该连续油管倒管器包括:底座10、第一支架21、第二支架22和旋转接头30。在工作时,底座10放置在地面或工作平台上,起承载整个倒管器的作用。第一支架21和第二支架22均位于底座10上,用于支撑设置在其上的待承载物,例如驱动装置或滚筒等。旋转接头30位于第一支架21远离第二支架22的一侧,其两端可分别连通两个相对转动的部件并且具有密封作用。第一支架21包括第一驱动装置211,第一驱动装置211包括传动轴2111,传动轴2111内设置有沿自身轴线方向延伸的流体通道。传动轴2111设置在旋转接头30的靠近第二支架22的一侧,且传动轴2111面对旋转接头30的第一端2111a与旋转接头30面对传动轴2111的第一端30a可转动地连接。

在本公开实施例提供的连续油管倒管器中,由于传动轴内部设置有流体通道,因此传动轴不仅可以传输动力,还可以输送流体。例如,传动轴可用于输送高压流体。例如,传动轴的流体通道的额定工作压强可达15000psi(磅力每平方英寸)。当然,以上额定工作压强仅为一种示例,本公开的实施例对此不做限定。

本公开实施例提供的连续油管倒管器还可以配置滚筒,滚筒上缠绕的连续油管连通传动轴中的流体通道。如此,当配置了本公开实施例提供的连续油管倒管器运输到作业现场后,不需要将连续油管倒换到另一个工作滚筒上,而可以直接连接现场的高压管汇,在下放油管作业的同时向油管内打入高压流体。因此,本公开实施例提供的连续油管倒管器可以实现连续油管运输和作业的双重功能,从而简化连续油管作业工艺,节省成本。

图3为本公开一实施例提供的连续油管倒管器的又一三维结构示意图。如图3所示,连续油管倒管器还可以包括滚筒40和第一管汇50。滚筒40分别与第一驱动装置211和第二支架22可转动地连接,被配置为缠绕连续油管(图中未示出连续油管),例如,滚筒40可以承载外径1.25-4英寸的连续油管,但本公开的实施例不限于此。

如图3所示,滚筒40位于第一支架21和第二支架22之间,第一管汇50位于滚筒40内。例如,滚筒40可以在第一驱动装置211的驱动下转动,从而收起或释放连续油管。例如,第一管汇50与滚筒40固定连接,可以随滚筒40转动而转动,在滚筒40转动过程中第一管汇50的一端始终与连续油管的一端保持连接。

图1示意性地示出了第一管汇50与传动轴2111的连接关系。如图1所示,第一管汇50的第一端50a连接到传动轴2111的第二端2111b,第一管汇50的第二端50b被配置为连接连续油管的一端。

例如,如图1或3所示,连续油管倒管器还可以包括第二管汇60,第二管汇60的一端连接到旋转接头30的第二端30b。第二管汇60的另一端可以连接到外部设备,以将外部高压流体接入连续油管。如此,在下放连续油管等作业过程中,可以通过第二管汇60经由旋转接头30、传动轴2111和第一管汇50向连续油管注入高压流体。并且在作业过程中,第一管汇50、传动轴2111和滚筒40同步转动,使得第一管汇与连续油管的连接处始终相对固定;第二管汇60连接在旋转接头的另一侧,在滚筒转动过程中保持不动。例如,高压流体可以为气体或液体,根据现场作业工艺进行选取或调整。

如图1所示,传动轴2111的第一端2111a和第二端2111b分别伸出第一支架21的两侧。第一支架21与传动轴2111通过两个支撑点支撑,每个支撑点处设置有轴承。在连续油管下放作业中,传动轴2111、滚筒40和第一管汇50一起转动,位于旋转接头30另一侧的第二管汇60可以保持不动。

例如,如图1所示,第一驱动装置211还包括第一传动盘2112,第一传动盘2112用于连接滚筒40以驱动滚筒转动。例如,第一传动盘2111可以与传动轴2111固定设置。

在本公开实施例提供的连续油管倒管器中,传动轴还起到支撑滚筒的作用。对于缠绕有连续油管的滚筒,其重量可达数十吨,因此对传动轴的承载能力有较高要求。为了提高传动轴的承载能力,例如,传动轴可以采用高强度的合金结构钢等材料并经过相应的热处理工艺加工制作。当然,本公开的实施例不限定传动轴的材料以及结构强度等具体参数。

在一些示例中,传动轴2111的第一端2111a与旋转接头30的第一端30a通过由壬连接,传动轴2111的第二端2111b与第一管汇50通过由壬连接。采用由壬连接具有较好的连接便利性和通用性。当然,传动轴2111与旋转接头30和/或第一管汇50也可以通过螺纹、卡箍等其他连接方式连接,本公开的实施例对此不做限定。

在一些示例中,如图1所示,第一支架21和第二支架22被配置为能够沿传动轴2111的轴线方向(X方向)相对运动。如此,可以调节第一支架21和第二支架22沿X方向的距离,以使两个支架可以适用于多种尺寸的滚筒。

例如,如图1所示,第一支架21为固定支架,固定在底座10上,第二支架22为滑动支架,与底座10滑动连接,第二支架22可沿图中X方向滑动,以靠近或远离第一支架21。例如,底座10上设置有滑轨,第二支架22上设置有与滑轨滑动配合的连接部,使得第二支架22可以沿底座上的滑轨滑动。又例如,第二支架22与底座10也可以采用螺纹连接以调整第二支架22在X方向相对于第一支架21的位置。当然,本公开的实施例不限于此。又例如,也可以第二支架22为固定支架,固定在底座10上,第一支架21为滑动支架,与底座10滑动连接。又例如,也可以第一支架21和第二支架22均为滑动支架,与底座10滑动连接。

在一些示例中,如图1-图3所示,第二支架22包括第二驱动装置221。第二驱动装置221与滚筒40可转动地连接,第一驱动装置211和第二驱动装置221被配置为驱动滚筒40转动。

在连续油管下放作业中,第一驱动装置211和第二驱动装置221同时转动,共同驱动滚筒40转动实现倒管功能。滚筒的两侧均设置有驱动装置,通过双侧驱动的方式可以显著地提高倒管器的驱动扭矩,以满足大容量大尺寸重型滚筒的倒管需求。例如,第一驱动装置211和第二驱动装置221可以使用液压驱动、气压驱动或电驱动的方式,本公开的实施例对此不做限定。

例如,如图1所示,第二驱动装置221与第一驱动装置211的结构相似,在X方向大致对称分布,第二驱动装置221设置有第二传动盘2212。第一传动盘2112和第二传动盘2212分别用于连接滚筒的两侧,以驱动滚筒转动。

在一些示例中,如图1-3所示,连续油管倒管器还包括支撑臂70。如图2所示,支撑臂包括第一臂71和第二臂72,第一臂71的第一端711与底座10铰接,第一臂71的第二端712与第二臂72的第一端721铰接。

如图2所示,第一臂71与底座10之间具有第一举升装置73,第一举升装置73被配置为驱动第一臂71和底座10相对转动。第一臂71与第二臂72之间具有第二举升装置74,第二举升装置74被配置为驱动第一臂71和第二臂72相对转动。

例如,第一举升装置73和第二举升装置74可以为液压缸。通过液压缸的伸缩可以实现第一臂71和第二臂72折叠或展开,以调整支撑臂70在Y方向和Z方向上的尺寸。当然,第一举升装置73和第二举升装置74还可以为其他动力装置,例如气动、电动或手动伸缩装置,本公开的实施例对此不做限定。

在连续油管排管作业中,需要展开支撑臂,以增大支撑臂的垂直高度,从而适应大尺寸滚筒作业。然而在展开状态时,支撑臂的高度可能会超出道路交通运输允许的尺寸,因此在运输过程中可以将支撑臂折叠,以降低支撑臂的垂直高度。由于支撑臂70具有上述双重折叠功能,使得支撑臂70可以承载例如外径为220寸、宽度(沿X方向的尺寸)为70寸~120寸的大型滚筒。

图4为图1中的连续油管倒管器沿X方向的平面结构示意图,图1和图4示出了支撑臂的展开状态。图5为连续油管倒管器的又一平面结构示意图,图6为图5中的连续油管倒管器沿X方向的平面结构示意图,图5和图6示出了支撑臂的折叠状态。对比图1和图5,可以看出支撑臂70在折叠状态的高度明显低于在展开状态的高度。

在一些示例中,如图1-3所示,连续油管倒管器还包括排管器80,连接到支撑臂70的第二臂72上。排管器80包括位置调节机构81和设置在位置调节机构的导向器82,位置调节机构81被配置为调节导向器82在平行于传动轴2111的轴线方向上的位置。例如,位置调节机构81可以为双向螺杆机构,或者滚珠丝杠机构。例如,导向器82用于在排管作业时起到对连续油管的导向作用。在排管作业中,随着油管在X方向位置的变化,导向器82可以相应地移动位置,以防止导向器与油管发生错位,保证排管整齐。

例如,如图2所示,支撑臂70的数量可以为两个,两个支撑臂70沿X方向对称分布。排管器80连接到两个第二臂72的第二端722之间。两个支撑臂对排管器80支撑更加稳固。

在一些示例中,如图4和图6所示,连续油管倒管器上设置有第一限位杆13和第二限位杆14。如图6所示,当支撑臂处于折叠状态时,第一限位杆13用于对第一臂71进行支撑和限位,第二限位杆14用于对第二臂72支撑和限位。例如,第一限位杆13和第二限位杆14可以设置在底座10上,也可以设置在连续油管倒管器的其他位置。

在一些示例中,如图4和图6所示,底座10包括沿第一方向延伸的第一支腿11。第一支腿11可以增加倒管器在Z方向的支撑稳定性。第一方向平行于底座10所在的平面(即XZ平面),且与传动轴2111的延伸方向成一非零夹角,第一支腿被配置为相对于底座10沿第一方向滑动。例如,第一支腿可以在底座10中伸缩滑动。在图4和图6中,第一方向与Z方向重合,但本公开的实施例不限于此,只要第一方向与X方向不重合,即可使得第一支腿11伸出时增加底座在Z方向上的长度,从而提高支撑稳定性。

例如,如图4和图6所示,第一支腿11可以在底座10的框架内沿Z方向伸缩,伸缩的动力可以为机械、液压、电气、气动等动力装置。第一支腿11的端部设置有可以上下调节高度的第一机械支腿111,作业时用于调节高度以寻找地面上的合适支撑点,起到辅助支撑的方式。

在一些示例中,如图4和图6所示,底座10还包括第二支腿12,与第一支腿11相对设置,即位于底座10沿Z方向的另一侧。第二支腿12被配置为相对于底座10翻转,以改变第二支腿12在第一方向上的长度。第二支腿12可以进一步增加倒管器在Z方向的支撑稳定性。

例如,第二支腿12可以在XZ平面内翻转,图4和图6为第二支腿展开的状态,增加了底座在Z方向的长度。在折叠状态时第二支腿可以贴合在底座10的边梁上,边梁上设置有卡接结构以固定第二支腿,折叠后可以减小空间占用。又例如,第二支腿12也可以在YZ平面内翻转,同样可以增加底座在Z方向的长度。

例如,如图4和图6所示,第二支腿12的端部设置有可以上下调节高度的第二机械支腿121,作业时用于调节高度以寻找地面上的合适支撑点,起到辅助支撑的方式。

在一些示例中,如图1-图3所示,连续油管倒管器还包括控制装置100和液压及电气接线插头110。液压及电气接线插头110用于连接外部动力设备,例如液压马达或电动机,以驱动第一驱动装置211。控制装置100例如为开关,用于控制第一驱动装置211启停等操作。

在连续油管作业时,连续油管倒管器与外部动力设备连接使用,通过连接管线将外部动力设备和倒管器的液压及电气接线插头110进行连接,从而实现连续油管作业滚筒和倒管器的功能。

在一些示例中,如图1-图3所示,连续油管倒管器还包括远程控制装置90。远程控制装置90与第一驱动装置211通信连接,被配置为在远端控制第一驱动装置211运动。远程控制装置90与第一驱动装置211可以通过电缆连接,也可以通过液压管线连接,还可以通过无线信号连接,本公开对此不做限定。

当倒管器设置有第二驱动装置221时,远程控制装置90也可以与第二驱动装置221通信连接,以在远端控制第二驱动装置221运动。远程控制装置90例如可以为第一驱动装置211和/或第二驱动装置221的控制开关。

需要说明的是,在图1中,远程控制装置90放置在底座10仅是一种示例,例如在运输过程中可以放置在此位置或其他位置。在排管作业过程中,远程控制装置90可以放置在排管器的远端,以提高现场作业的安全性。

有以下几点需要说明:

(1)本公开实施例附图中,只涉及到与本公开实施例涉及到的结构,其他结构可参考通常设计。

(2)在不冲突的情况下,本公开同一实施例及不同实施例中的特征可以相互组合。

以上,仅为本公开的具体实施方式,但本公开的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本公开揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本公开的保护范围之内。因此,本公开的保护范围应以权利要求的保护范围为准。

- 一种连续油管倒管器

- 一种电驱连续油管倒管器