一种用于回收钻杆的钻杆箱及回收方法

文献发布时间:2023-06-19 10:57:17

技术领域

本发明涉及煤矿机械领域,具体涉及一种用于回收钻杆的钻杆箱及回收方法。

背景技术

目前在煤矿机械领域比较广泛的使用钻杆箱来代替人工运输钻杆,以解决煤矿工作环境较差,人工携带钻杆的安全性和效率较低的问题。

现有技术中公开了钻杆箱的具体结构,针对按列布置的钻杆箱,为便于机械手对钻杆的抓取,现有技术中往往在钻杆之间增加隔板,使钻杆与钻杆之间成列布置并且列于列之间预留一定的间隙,在进行钻杆回收时,由机械手将钻杆重新放回至各列之间。然而,现有技术中存在的问题在于:

当机械手控制精度存在问题或钻杆回收时钻杆位置存在一定的偏差时,机械手放回钻杆时易出现钻杆卡在钻杆框侧边或与隔板发生碰撞,导致钻杆无法顺利回收、机械手受外力损坏、钻杆回收效率降低等问题。

发明内容

为解决现有技术中的问题,本发明提供了一种用于回收钻杆的钻杆箱及回收方法,通过在钻杆箱的箱体顶端以及隔板顶端设置斜坡面以及优化回收流程的方式,防止钻杆回收过程中的卡钻或者碰撞,提高钻杆回收效率。

根据本发明的一个方面,一种用于回收钻杆的钻杆箱,包括:箱体、隔板、可自动升降底板、处理器、机械手以及供机械手移动的轨道;所述箱体内部两侧间隔固定距离设置有隔板,所述隔板顶端两侧分别设置有具备第一角度的斜坡面;所述轨道设置在所述箱体顶端两侧边上部,所述箱体顶端两侧边至所述隔板之间设置有具备第二角度的斜坡面;所述可自动升降底板设置在所述箱体底部,用以承载钻杆;所述处理器内部设置有计数器及所述箱体的位置参数,用于控制所述可自动升降底板的高度以及用于控制并记录机械手回收钻杆的位置。

进一步可选的,所述第一角度和第二角度的范围为30°-60°。

进一步可选的,所述可自动升降底板侧面设置有传感器,用以检测所述可自动升降底板在所述箱体内部的高度;所述机械手上设置有高度传感器,用以检测所述机械手至所述可自动升降底板之间的距离。

根据本发明的另一个方面,一种用于回收钻杆的回收方法,包括:处理器根据记录的上一钻杆回收位置和可自动升降底板的高度确定本钻杆的回收位置,将所述回收位置传输至机械手;所述机械手抓取钻杆通过箱体顶端的轨道运动至所述回收位置,释放钻杆;所述钻杆落入箱体和隔板之间,通过所述箱体的具备第一角度的斜坡面和所述隔板具备第二角度的斜坡面矫正钻杆位置,使钻杆落入所述箱体的隔板内。

进一步可选的,所述方法还包括:所述处理器根据本钻杆的所述回收位置判断所述箱体内的所有隔板是否已承载钻杆;若是,则控制可自动升降底板下降一个钻杆高度;若否,则记录本钻杆的回收位置并确定下一钻杆的回收位置。

进一步可选的,所述释放钻杆之前,所述方法包括:机械手通过高度传感器获取其与可自动升降底板的距离,判断所述距离是否大于预设距离阈值;若是,则控制所述机械手向所述可自动升降底板移动,使得所述距离在预设距离阈值之内;若否,则执行释放钻杆操作。

本发明的有益效果在于:

本发明通过在钻杆箱的箱体顶端以及隔板顶端设置斜坡面,降低了钻杆回收时对钻杆与机械手相对位置的要求、降低了对机械手精度的要求,又降低了钻杆回收时钻杆与钻杆框出现卡滞的概率,既提高了钻杆回收的效率,又避免因钻杆与钻杆框卡滞造成机械手受外力损坏。

附图说明

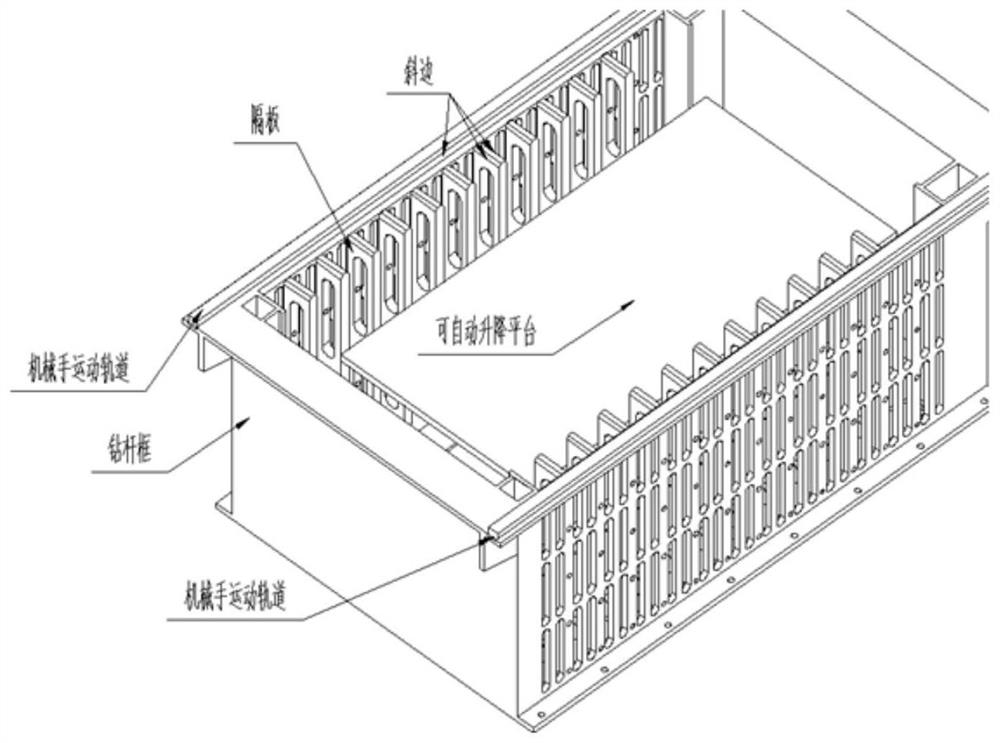

图1示出了本发明提供的一种用于回收钻杆的钻杆箱结构示意图;

图2示出了本发明提供的一种用于回收钻杆的箱体及隔板斜坡面结构示意图;

图3示出了本发明提供的钻杆与隔板之间前后位置偏差的结构示意图;

图4示出了本发明提供的钻杆与隔板之间左右位置偏差的结构示意图;

具体实施方式

现在将参照若干示例性实施例来论述本发明的内容。应当理解,论述了这些实施例仅是为了使得本领域普通技术人员能够更好地理解且因此实现本发明的内容,而不是暗示对本发明的范围的任何限制。

如本文中所使用的,术语“包括”及其变体要被解读为意味着“包括但不限于”的开放式术语。术语“基于”要被解读为“至少部分地基于”。术语“一个实施例”和“一种实施例”要被解读为“至少一个实施例”。术语“另一个实施例”要被解读为“至少一个其他实施例”。

实施例1

如图1及图2所示出的内容,本实施例将对技术方案进行清楚、完整的描述,本实施例公开一种用于回收钻杆的钻杆箱,其主要包括:

箱体,其内部两侧间隔固定距离设置有隔板,在本实施例中,钻杆箱的箱体内部由11个隔板阻隔出12个钻杆回收位置。在本实施例中,隔板顶端两侧分别设置有具备第一角度的斜坡面,第一角度选取范围为30°-60°。斜边宽度不小于钻杆直径的0.5倍;斜边长度应为钻杆直径的0.1-0.5倍之间。

在箱体顶端两侧边至所述隔板之间设置有具备第二角度的斜坡面;第二角度的选取范围为30°-60°,斜边长度应为钻杆直径的0.1-0.5倍之间。

在箱体顶端两侧边上部设置有轨道,该轨道用于承载机械手并且能够使机械手在该轨道上平稳运动。优选地,轨道上可以设置传感器对箱体中每一个钻杆回收位置进行设置,也可以使用丝杠对每一个钻杆回收位置进行距离控制。该位置参数被预设在处理器之中。

在箱体底部设置有可自动升降底板,可自动升降底板侧面设置有传感器,用以检测可自动升降底板在箱体内部的高度,并将该高度传输至处理器。在回收钻杆的过程中,处理器自动记录已回收钻杆的数量,当一层隔板之间已全部装满钻杆后,处理器控制可自动升降底板下降一个钻杆高度,机械手将继续将钻杆回收至第一个钻杆回收位置处,以此类推,直至所有钻杆已回收完毕或钻杆框已装满钻杆,系统将自动停止。

本实施例中还包括机械手,该机械手能够在箱体顶部的导轨上移动,其位置参数由处理器进行传输控制。机械手上设置有高度传感器,用以检测机械手至可自动升降底板之间的距离。处理器中预设有机械手与可自动升降底板之间的预设距离阈值,当二者之间的距离大于阈值时,处理器会控制机械手向可自动升降底板方向进行移动,以减小二者之间的距离,使其等于或者小于预设距离阈值,该预设距离阈值的取值范围在0cm-20cm之间,在本实施例中优选地设定预设距离阈值为2cm。在此基础上,机械手才能够释放钻杆。机械手释放钻杆时,钻杆以自由落体的方式落入到箱体的隔板之间,在回收过程中往往会出现因为钻杆的自由落体产生的重力较大,可自动升降底板遭受到压力而损坏的现象。而本实施例中的技术方案能够从一定程度上减小机械手释放钻杆时与可自动升降底板之间的距离,因此,本实施例的技术方案能够解决这一问题。

本实施例的钻杆箱内部还包括处理器,该处理器设置有计数器及箱体的位置参数,位置参数包括机械手在轨道上进行移动时,每个钻杆回收位置的位置参数,机械手与可自动升降底板之间的距离参数,可自动升降底板的高度参数,钻杆回收数量以及上一钻杆回收位置。处理器通过以上参数控制可自动升降底板的高度以及用于控制并记录机械手回收钻杆的位置。

本实施例通过在钻杆箱的箱体顶端以及隔板顶端设置斜坡面,降低了钻杆回收时对钻杆与机械手相对位置的要求、降低了对机械手精度的要求。通过处理器和斜坡面之间的配合方式,进一步降低了钻杆回收时钻杆与钻杆框出现卡滞的概率,既提高了钻杆回收的效率,又避免因钻杆与钻杆框卡滞造成机械手受外力损坏。

实施例2

如图3和图4所示,其主要示出了在钻杆回收过程中经常出现的因钻杆与隔板之间前后位置偏差或因钻杆与隔板之间左右位置偏差所导致的钻杆与钻杆框卡滞的问题。本实施例具体公开了一种用于回收钻杆的回收方法,包括:

步骤201、处理器根据记录的上一钻杆回收位置和可自动升降底板的高度确定本钻杆的回收位置,将回收位置传输至机械手;

步骤202、机械手抓取钻杆通过箱体顶端的轨道运动至回收位置,释放钻杆;

步骤2021、机械手通过高度传感器获取其与可自动升降底板的距离,判断二者之间的距离是否大于预设距离阈值;若是,则控制机械手向可自动升降底板移动,使得二者之间的距离在预设距离阈值之内;若否,则执行释放钻杆操作。

步骤203、钻杆落入箱体和隔板之间,通过箱体的具备第一角度的斜坡面和隔板具备第二角度的斜坡面矫正钻杆位置,使钻杆落入箱体的隔板内。

步骤204、处理器根据本钻杆的回收位置判断箱体内的所有隔板是否已承载钻杆;若是,则控制可自动升降底板下降一个钻杆高度;若否,则记录本钻杆的回收位置并确定下一钻杆的回收位置。

本实施例通过在钻杆箱的箱体顶端以及隔板顶端设置斜坡面,降低了钻杆回收时对钻杆与机械手相对位置的要求、降低了对机械手精度的要求。通过处理器和斜坡面之间的配合方式,进一步降低了钻杆回收时钻杆与钻杆框出现卡滞的概率,既提高了钻杆回收的效率,又避免因钻杆与钻杆框卡滞造成机械手受外力损坏。

实施例3

本实施例具体公开了一种用于回收钻杆的钻杆箱及回收方法,包括:

箱体、隔板、可自动升降底板以及供机械手移动的轨道。箱体内部的隔板用来使钻杆与钻杆之间分开以便于机械手抓取钻杆;可自动升降底板由升降机构驱动,同时在升降的过程中由传感器检测底板上面的高度,由此来判断钻杆的位置。钻杆框上的轨道,使机械手抓取钻杆时可以移动到钻杆箱的箱体正上方,进行钻杆释放。

在进行钻杆回收前,由处理器自动判断上次回收钻杆的位置,以上次回收钻杆的位置的左侧第一个钻杆回收位置为本钻杆的回收位置;机械手抓取钻杆后,沿钻杆框轨道移动,使钻杆处于列的正上方,机械手上的高度传感器判断机械手与可升降底板之间的距离,二者之间的距离大于处理器中的预设距离阈值时,处理器控制机械手下降,待钻杆下降至二者之间的距离小于预设距离阈值时,机械手爪松开,使钻杆自由落体,落入钻杆框内。

此时由处理器自动记录已回收钻杆的数量,当本层隔板之间已全部装满钻杆后,控制器自动控制可自动升降底板下降一个钻杆高度,机械手继续将下一钻杆回收至此钻杆左侧的第一个钻杆回收位置处,以此类推,直至所有钻杆已回收完毕或钻杆箱的箱体已装满钻杆,系统将自动停止。

在钻杆回收过程中,当钻杆相对于机械手抓取位置存在一定的偏差或机械手相对于钻杆列的位置存在一定偏差时,钻杆自由落体时掉落在挡板或钻杆框的倒角处,受重力作业,钻杆依然可以顺利进入钻杆框及钻杆列,使钻杆回收效率大大提高,也降低了钻杆回收时对机械手精度的要求。图3和图4为两种钻杆与回收位置存在一定偏差时依然可以顺利回收至钻杆框隔板内的情况。

本实施例通过在钻杆箱的箱体顶端以及隔板顶端设置斜坡面,降低了钻杆回收时对钻杆与机械手相对位置的要求、降低了对机械手精度的要求。通过处理器和斜坡面之间的配合方式,进一步降低了钻杆回收时钻杆与钻杆框出现卡滞的概率,既提高了钻杆回收的效率,又避免因钻杆与钻杆框卡滞造成机械手受外力损坏。

以上描述仅为本申请的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本申请中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本申请中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

应理解,本发明的发明内容及实施例中各步骤的序号的大小并不绝对意味着执行顺序的先后,各过程的执行顺序应以其功能和内在逻辑确定,而不应对本发明实施例的实施过程构成任何限定。

- 一种用于回收钻杆的钻杆箱及回收方法

- 一种用于下方运杆钻杆箱的钻杆运送框