一种报废汽车拆解油水处理装置

文献发布时间:2023-06-19 10:57:17

技术领域

本申请涉及报废汽车拆解设备技术领域,尤其是涉及一种报废汽车拆解油水处理装置。

背景技术

报废汽车拆解时零部件的洗涤废水含油类、洗涤剂、各项污染指标(CODcr、BOD、SS、浊度)较高,如不经处理就直接排放,不仅会造成管道的堵塞,而且还会污染地表、地下水质,严重影响了环境和居民的健康,因此需要对报废汽车拆解零件的洗涤废水进行油水分离。

针对上述中的相关技术,发明人认为存在有以下缺陷:油的密度大于水的密度,在进行油水分离时,对油水混合物进行静置,油漂浮在水面上,之后将油从出油口排出,水从出水口排出,当分离至后期时,油层的高度低于排油口的高度,油层不能排出,影响油水分离效果。

发明内容钥匙

为了抬高液面减少水资源的浪费,保证油水分离的效果,本申请提供一种报废汽车拆解油水处理装置。

本申请提供的一种报废汽车拆解油水处理装置采用如下的技术方案:

一种报废汽车拆解油水处理装置,包括:

箱体;

废水缓冲腔,设于箱体内;

油水分离腔,设于箱体内,与废水缓冲腔相通;

出水腔,设于箱体内,与油水分离腔相通;

油水进口,开设于箱体侧壁上,与废水缓冲腔相通,用于通过管道连接水泵;

出水口,开设于箱体侧壁上,与出水腔连通,用于连接出水管,且出水口高度与油水进口高度一致;

第一排油口,开设于箱体侧壁上,与油水分离腔连通,用于连接外部储油设备,且第一排油口高度略低于出水口高度;

液位计,设于油水分离腔内;

若干气囊,靠近箱体内侧壁设于油水分离腔内;以及

若干气门芯,穿设在箱体侧壁上,与气囊一一对应连接,用于连接外部充气设备;

所述液位计显示的油水分离腔内的液面低于第一排油口高度,通过外部设备向气囊内充气,用于抬高油水分离腔内的液面;

所述液位计显示的油水分离腔内的液面低于第一排油口高度,通过外部设备向气囊内充气,用于抬高油水分离腔内的液面。

通过采用上述技术方案,因油的密度大于水的密度,从油水进口进入箱体内的油水混合的废液,在废水缓冲腔中经过缓冲后,油漂浮于水面上,进入油水分离腔内进行分离,上层漂浮的油从第一排油口排出,下层的废水进入出水腔从出水口排出,当油水混合废液渐少时,油层的高度低于第一排油口的高度时,通过外部设备给气囊充气,抬高油水分离腔内的液面高度,使上层的油顺利从第一排油口排出,减少向箱体内的注水量或者不注水,有效减少水资源的浪费。

可选的,所述箱体内设置有相互平行的第一隔板和第二隔板,所述第一隔板与箱体内侧壁构成废水缓冲腔,所述第一隔板、第二隔板与箱体内侧壁构成油水分离腔,所述第二隔板与箱体内侧壁构成出水腔,所述第一隔板上开设有出口,所述出口高度低于油水进口,所述第二隔板与箱体顶壁之间具有间距。

通过采用上述技术方案,设置第一隔板和第二隔板,用于将箱体内分隔为三个腔室,即依次为废水缓冲腔、油水分离腔和出水腔,对油水混合废液进行有效的处理。

可选的,还包括有泥沙过滤框,所述泥沙过滤框设于废水缓冲腔内,所述泥沙过滤框侧壁上均开设有若干通孔,且所述泥沙过滤框内铺设有过滤网。

通过采用上述技术方案,对汽车拆解后的零件进行冲洗后,会含有泥沙,设置泥沙过滤框和过滤网,用于对泥沙进行过滤,保证油水分离的效果。

可选的,还包括有初步分离腔,所述初步分离腔设于油水分离腔内靠近第一隔板一侧,所述箱体侧壁上开设有用于连接外部储油设备的第二排油口,所述初步分离腔与第二排油口连通。

通过采用上述技术方案,使用时,在废水缓冲腔内经过缓冲后的废液从进口进入至油水分离腔内,上层漂浮的油进入初步分离腔内,进行初步分离,之后再进行第二次分离,进一步保证油水分离效果。

可选的,所述初步分离腔由设于箱体内底壁上的第一挡板、设于箱体内顶壁上的第二挡板以及设于第一挡板和第二挡板底端的连接板构成,所述第一挡板与箱体内顶壁之间、连接板与箱体内底壁之间均具有间距。

通过采用上述技术方案,第一挡板与箱体之间设置有间距,便于漂浮在上层的油从此间距进入至初步分离腔内;连接板和箱体内壁之间设置间距,便于经过初次分离后的油水进行靠近出水腔一侧的油水分离腔,进行二次分离。

可选的,还包括有布气管道和设于布气管道上的多个曝气器,所述布气管道铺设于油水分离腔内底部,用于连接外部鼓风设备。

通过采用上述技术方案,设置布气管道和曝气器,用于对废水中充入气体,在气体从水下上升的过程中,会带着水中漂浮的油顺利漂浮至废水上,进一步提高油水分离效果。

可选的,还包括有刮油装置,所述刮油装置包括开设于箱体顶部上的滑槽、设于滑槽内的滑块、一端与滑块连接另一端与箱体连接的弹性件、设于油水分离腔内的刮板以及驱动滑块沿滑槽移动的驱动机构,所述刮板与滑块固定连接。

通过采用上述技术方案,使用时,驱动机构驱动滑块沿滑槽移动,滑块带动刮板移动,在移动的过程中,刮板将油水分离腔上层的油刮至第一排油口排出,在一定程度上提高了油水过滤的效率。

可选的,所述驱动机构包括设于箱体上的电机、设于电机驱动端的齿轮以及设于滑块上的齿条,所述齿条和齿轮相啮合,所述齿轮一部分未设有轮齿。

通过采用上述技术方案,使用时,电机驱动端带动齿轮转动,当齿轮转动至有轮齿一侧,齿轮与齿条啮合,齿轮带动齿条移动,齿条带动滑块沿滑槽移动;当齿轮转动至未设置轮齿一侧,齿条与齿轮分离,齿条和滑块在弹性件的作用下,回到初始位置,如此反复,实现刮板将油水分离腔上层的油刮至第一排油口处。

可选的,所述出水腔内靠近第二隔板设置有挡油板。

通过采用上述技术方案,设置挡油板,用于在刮板刮油的过程中,使油不会进入出水腔内。

综上所述,本申请包括以下至少一种有益技术效果:

1.本申请中设置有液位计、若干气囊以及气门芯,当液位计显示的油水分离腔内的液面低于第一排油口高度时,气门芯与外部设备连接,通过气门芯向气囊内充气,抬高油水分离腔内的液面高度,使上层的油顺利从第一排油口排出,减少向箱体内的注水量或者不注射,有效减少水资源的浪费。

2.本申请中油水分离腔内设置有初步分离腔,使用时,在废水缓冲腔内经过缓冲后的废液从第一隔板上的进口,进入至油水分离腔内,上层漂浮的油进入初步分离腔内,进行初步分离,之后再在油水分离腔靠近出水腔一侧进行第二次分离,保证油水分离效果。

附图说明

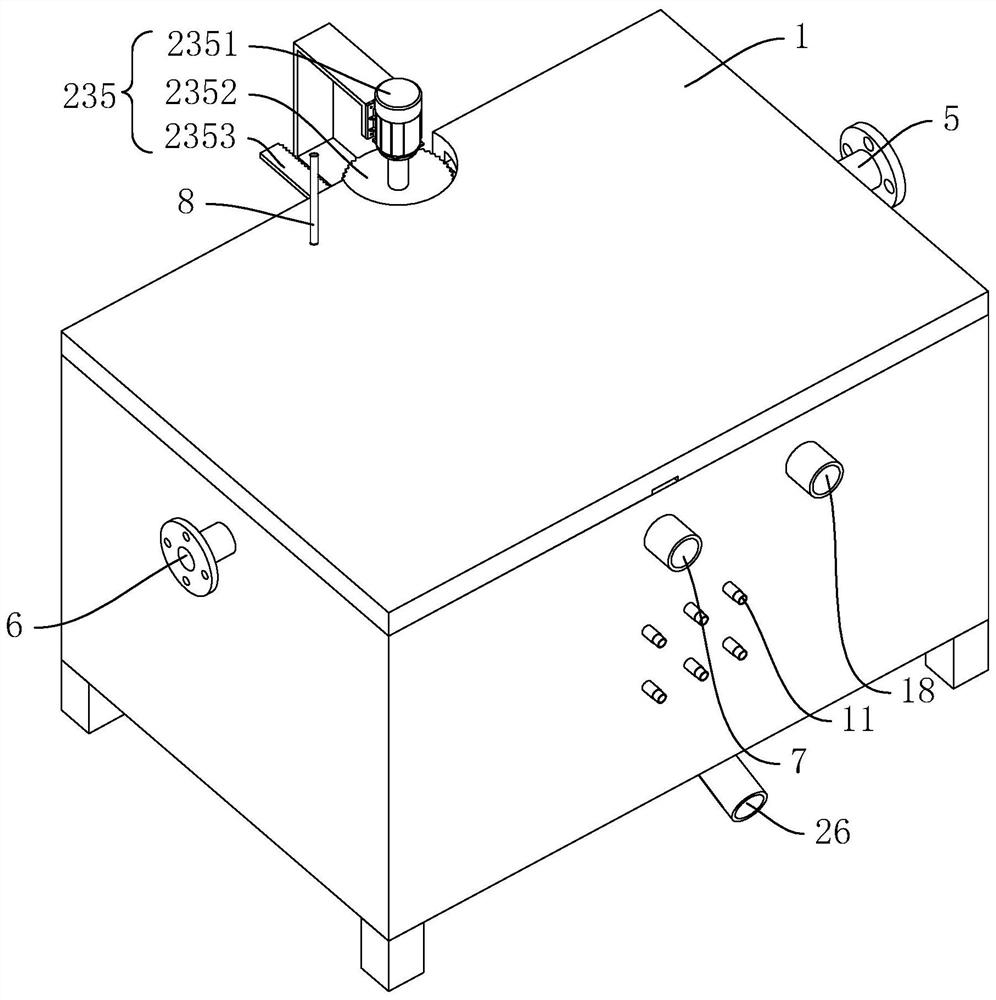

图1是本申请实施例提供的一种立体结构示意图。

图2是本申请实施例提供的箱体内部的结构示意图。

图3是本申请实施例提供的箱体内部的剖视图。

附图标记:1、箱体;2、废水缓冲腔;3、油水分离腔;4、出水腔;5、油水进口;6、出水口;7、第一排油口;8、液位计;9、气囊;11、气门芯;12、第一隔板;13、第二隔板;14、出口;15、泥沙过滤框;16、过滤通孔;17、初步分离腔;18、第二排油口;19、第一挡板;20、第二挡板;21、连接板;22、曝气器;23、刮油装置;231、滑槽;232、滑块;233、弹性件;234、刮板;235、驱动机构;2351、电机;2352、齿轮;2353、齿条;24、挡油板;25、排污口;26、布气管道。

具体实施方式

以下结合附图1-3对本申请作进一步详细说明。

本申请实施例公开一种报废汽车拆解油水处理装置。参照图1和图2,报废汽车拆解油水处理装置由箱体1、废水缓冲腔2、油水分离腔3、出水腔4、油水进口5、出水口6、第一排油口7、液位计8、若干气囊9以及若干气门芯11几部分组成。其中,气囊9的个数由油水分离腔3的空间大小决定,气门芯11的个数与气囊9的个数一致,此处为了描述方便,以箱体1在使用时的放置的姿态为准,与地面相邻的面为底面,与底面相对的面为顶面,其余的面称为侧面。

箱体1可放置于地面、外部的支撑架上或者移动架上,根据客户使用需要决定,

废水缓冲腔2,开设于箱体1内,用于对进入箱体1内的油水混合液进行一定的缓冲,减缓液体的流动速度,便于后续油水分层;

油水分离腔3,开设在箱体1内,与废水缓冲腔2连通,用于对从废水缓冲腔2内的废液进一步的进行分层,进而对分层后的油水进行分离;

出水腔4,开设于箱体1内,与油水分离腔3相通,用于暂存分离后的废水,方便后续排出;

油水进口5,开设于箱体1侧壁上,与废水缓冲腔2相通,用于通过管道连接水泵,将冲洗过报废汽车零件的油水混合物抽调进废水缓冲腔2内;

出水口6,开设于箱体1侧壁上,与出水腔4连通,且出水口6高度与油水进口5高度一致,用于连接出水管,方便排出水腔4内除油后的废水;

第一排油口7,开设于箱体1侧壁上,与油水分离腔3连通,且第一排油口7高度略低于出水口6高度,用于连接外部储油设备,将油水分离腔3内的上层的油通过管道排放至外部储油设备内;

液位计8,设于油水分离腔3内,用于监测油水分离腔3内的液面的高度;

若干气囊9,靠近箱体1内侧壁设于油水分离腔3内,用于通过气囊9体积的变化,使液面维持在相对稳定的状态,方便上层的油从第一排油口7排出;

若干气门芯11,穿设在箱体1侧壁上,与气囊9一一对应连接,用于连接外部充气设备,为气囊9充气;

具体的,当液位计8显示的油水分离腔3内的液面低于第一排油口7高度时,气门芯11与外部设备连接,通过气门芯11向气囊9内充气,抬高油水分离腔3内的液面高度,使上层的油顺利从第一排油口7排出,减少向箱体1内的注水量或者不注水,有效减少水资源的浪费。

下面结合具体的使用场景对本申请的技术方案做进一步的说明。

参照图2和图3,箱体1内沿油水混合废液流动方向固定有相互平行的第一隔板12和第二隔板13,第一隔板12与箱体1内侧壁构成废水缓冲腔2,第一隔板12、第二隔板13与箱体1内侧壁构成油水分离腔3,第二隔板13与箱体1内侧壁构成出水腔4,其中,第一隔板12上开设有出口14,连通废水缓冲强与油水分离腔3,且出口14高度低于油水进口5,第二隔板13与箱体1顶壁之间具有间距,连通油水分离腔3与出水腔4,如此设计,可以根据油水混合废液的流动,对油水混合废液进行有效的处理。

参照图2和图3,因报废汽车拆解下来的零件中,有些附着有泥沙,冲洗后的油水混合废液中会含有泥沙,先处理掉泥沙方便后续油水过滤,因此,还包括有泥沙过滤框15,泥沙过滤框15位于废水缓冲腔2内,且挂接在箱体1内侧壁上,泥沙过滤框15侧壁上均开设有若干过滤通孔16,过滤通孔16对泥沙进行过滤,定时拆解开箱体1上的盖板,对泥沙过滤框15内的泥沙进行清理。

参照图2和图3,为保证油水分离的效果,还包括有初步分离腔17,初步分离腔17设于油水分离腔3内靠近第一隔板12一侧,箱体1侧壁上开设有用于连接外部储油设备的第二排油口18,初步分离腔17与第二排油口18连通。

具体的,初步分离腔17由固接于箱体1内底壁上的第一挡板19、固接于箱体1内顶壁上的第二挡板20以及固接于第一挡板19和第二挡板20底端的连接板21构成,其中,第一挡板19与箱体1内顶壁之间、连接板21与箱体1内底壁之间均具有间距,第一挡板19与箱体1之间设置有间距,便于漂浮在上层的油从此间距进入至初步分离腔17内;连接板21和箱体1内壁之间设置间距,便于经过初次分离后的油水流入靠近出水腔4一侧的油水分离腔3,进行二次分离。

使用时,在废水缓冲腔2内经过缓冲后的废液从进口进入至油水分离腔3内,上层漂浮的油进入初步分离腔17内,进行初步分离,之后再进行第二次分离,保证油水分离效果。

参照图2和图3,为进一步保证油水分离的效果,还包括有布气管道26和螺纹设于布气管道26上的曝气器22,布气管道26通过卡箍安装在油水分离腔3内底壁上,布气管道26连接外部的鼓风设备,曝气器22对废水中充入气体,在气体从水下上升的过程中,会带着水中漂浮的油顺利漂浮至废水上,有利于油水充分分层,方便油水分离。

参照图2和图3,在保证油水分离效果的基础上,提高油水分离效率,还包括有刮油装置23,刮油装置23包括开设于箱体1顶部上的滑槽231、滑动设于滑槽231内的滑块232、一端与箱体1挂接一端与滑块232挂接的弹性件233、位于油水分离腔3内且与滑块232连接的刮板234以及驱动滑块232沿滑槽231移动的驱动机构235,其中,驱动机构235包括通过螺栓安装在箱体1上的电机2351、键连接于电机2351驱动端的齿轮2352以及固接于滑块232上的齿条2353,齿条2353和齿轮2352相啮合,且齿轮2352一部分未设有轮齿,其中,本实施例中的弹性件233采用弹簧。

使用时,电机2351驱动端带动齿轮2352转动,当齿轮2352转动至有轮齿一侧,齿轮2352与齿条2353啮合,齿轮2352带动齿条2353移动,齿条2353带动滑块232沿滑槽231移动,滑块232带动刮板234在油水分离腔3内移动,在移动的过程中,刮板234将油水分离腔3上层的油刮至第一排油口7排出;当齿轮2352转动至未设置轮齿一侧,齿条2353与齿轮2352分离,齿条2353和滑块232在弹性件233的作用下,回到初始位置,如此反复,实现刮板234将油水分离腔3上层的油刮至第一排油口7处。

参照图2和图3,在刮板234刮油的过程中,为使油不会进入出水腔4内,出水腔4内靠近第二隔板13固定有挡油板24,挡油板24与箱体1顶壁固接。

此外,箱体1外侧壁上还开设有排污口25,便于清理沉淀在箱体1内底壁上的杂物。

本申请实施例一种报废汽车拆解油水处理装置的实施原理为:

通过水泵将油水混合废液从油水进口5调入箱体1内,在废水缓冲腔2中经过缓冲后,油水混合液相对平稳的从第一隔板12上的出口14进出油水分离腔3内,进入油水分离腔3内后,最上层漂浮的油进入至初步分离腔17,之后从第二排油口18排出,剩余的油水混合废液进入至油水分离腔3靠近出水腔4一侧,盘式曝气器22对油水混合废液进行曝气,使下层废水中的油漂浮在上层,在此过程中,电机2351带动齿轮2352转动,齿轮2352带动齿条2353移动,齿条2353带动滑块232沿滑槽231移动,滑块232带动刮板234移动,将漂浮在上层的油向第一排油口7处推动,之后从第一排油口7排出,下层的废水进入出水腔4从出水口6排出;当进入箱体1内的油水混合废液渐少时,油层的高度低于第一排油口7的高度时,通过外部设备给气囊9充气,增大气囊9的体积,抬高油水分离腔3内的液面高度,使上层的油顺利从第一排油口7排出,减少向箱体1内的注水量或者不注水,有效减少水资源的浪费。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种报废汽车拆解油水处理装置

- 一种报废汽车拆解用油水分离装置